Изобретение относится к области черной металлургии, в частности, к способам внепечной обработки стали.

Известен способ внепечной обработки и доводки стали в ковше, включающий выпуск металла из сталеплавильного агрегата, ввод ферросплавов, продувку стали аргоном [1]

Недостатком данного способа является значительная продолжительность предварительной и перемешивающей продувки, что приводит к повышенным тепловым потерям и износу огнеупорной футеровки ковша, перерасходу электроэнергии.

Известен способ производства стали, включающий выпуск металла в ковш, продувку аргоном, ввод ферросплавов, разливку [2]

Недостатком данного способа является значительная продолжительность продувки металла аргоном, приводящая к неоправданным тепловым потерям.

Известен способ внепечной обработки стали в 100-тонном ковше, включающий ввод ферросплавов в ковш, выпуск металла и шлака, усреднительную продувку нейтральным газом в течение 3-5 мин, отбор ковшевой пробы, корректировку химического состава металла и заключительную продувку после получения химического анализа ковшевой пробы [3]

Недостатком данного способа являются повышенные тепловые потери в процессе внепечной обработки, приводящие к снижению доли плавок, разливаемых на МНЛЗ, а также повышенный расход электроэнергии, необходимый для перегрева металла в печи и понижения стойкость футеровки сталеразливочных ковшей. Данный способ является наиболее близким по технической сущности к заявляемому изобретению и может быть выбран за прототип.

Целью изобретения является снижение тепловых потерь при внепечной обработке, повышение выхода годного, за счет увеличения производства литой заготовки, снижение расхода электроэнергии и огнеупоров, достигаемые оптимизацией технологии внепечной обработки стали.

Поставленная задача решается тем, что в известном способе внепечной обработки стали в 100-тонном ковше, включающем ввод ферросплавов в ковш, выпуск металла и шлака, усреднительную продувку нейтральным газом, отбор ковшевой пробы, ввод корректирующих химический состав металла ферросплавов, заключительную продувку при толщине слоя шлака в ковше не более 200 мм и массе ферросплавов, вводимых в ковш перед выпуском плавки не более 700 кг, усреднительную продувку проводят в течение 2 мин, а ввод корректирующих химический состав металла ферросплавов и заключительную продувку производят не ранее 70% продолжительности нахождения металла в ковше от конца выпуска до начала разливки.

Сущность заявляемого изобретения заключается в следующем. Усреднительную продувку после выпуска плавки производят для обеспечения равномерности химического состава металла по объему ковша и снижения окисленности шлака, что необходимо для представительного получения химического анализа ковшевой пробы, по которому производят корректировку химического состава плавки.

Неравномерность химического состава или переокисленный ковшевой шлак (содержание закиси железа в шлаке после выпуска составляет 7-12%) приводит либо к неверному расчету массы корректирующих добавок, либо к повышенному их угару в процессе корректировки. Однако чрезмерное усердие по обеспечению равномерности химического состава и снижению окисленности шлака, выражающееся в длительном проведении усреднительной продувки, приводит к повышенным тепловым потерям металла, для компенсации которых необходим дополнительный перегрев металла в печи перед выпуском плавки. Перегрев же металла в печи вызывает, с одной стороны, повышенной расход электроэнергии и электродов, а, с другой стороны, повышенный угар вводимых в ковш ферросплавов и чрезмерный износ футеровки сталеразливочных ковшей. Важное место в процессе внепечной обработки занимает и момент (время) проведения корректировки химического состава металла при ожидании начала разливки. Продолжительность нахождения металла в сталеразливочном ковше от конца выпуска до начала разливки в условиях работы ЭСПЦ АО "НОСТА" колеблется от 0,5 до 2,0 ч поэтому при длительном отсеве ковша с металлом (свыше 1,0 ч) раннее проведение корректировки стали (ввод ферросплавов и продувка) приводит к большим тепловым потерям (на 10-20oC), нежели проведение этой операции непосредственно перед началом разливки. В ряде случаев нехватка 10-20oC приводит либо к неразливке плавок на МНЛЗ (разливку при этом производят в изложницы), либо к разливке в изложницы с использованием кислорода. В обоих случаях это снижает выход годного.

Продувка металла нейтральным газом менее 2 мин при массе ферросплавов не более 700 кг и толщине слоя шлака не более 200 мм не позволяет в достаточной степени раскислить шлак (до содержания закиси железа в шлаке менее 3%), что приводит к повышенному угару корректирующих добавок и непопаданию в заданные марочные значения. Продувка металла свыше 2 мин нецелесообразна, т.к. дальнейшее снижение окисленности шлака в этом случае незначительно, зато тепловые потери металла увеличиваются на 10-15oC.

Ввод корректирующих химический состав металла ферросплавов и проведение заключительной продувки ранее 70% продолжительности нахождения металла в ковше от конца выпуска до начала разливки приводит к повышенным тепловым потерям и снижению доли плавок, разливаемых на МНЛЗ.

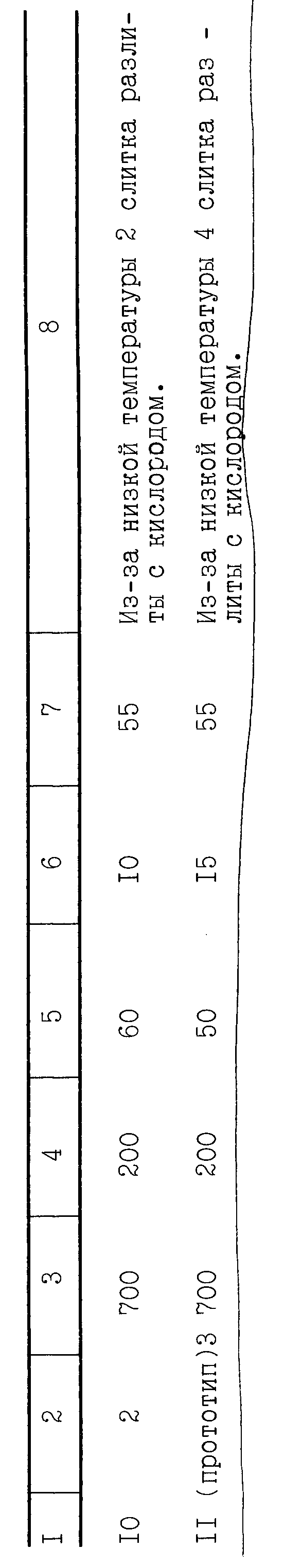

Примеры конкретного использования заявляемого и известного способов внепечной обработки стали приведены в таблице.

Пример 1. Выплавку стали 20 производят в 100-тонной дуговой печи ЭСПЦ АО "НОСТА". Перед выпуском на дно ковша вводят 560 кг 65%-ного ферросилиция и 105 кг алюминия. После выпуска толщина слоя шлака в ковше составляет 150 мм, не более 200 м, металл продувают азотом в течение 2 мин и отбирают ковшевую пробу. Содержание кремния, марганца и алюминия в ковшевой пробе составило 0,18; 0,35 и 0,025% соответственно. Через 35 мин после выпуска в ковш дополнительно ввели 100 кг ферросилиция и продули металл азотом. Через 10 мин после корректировки ковш с металлом подняли на МНЛЗ.

Использование заявляемого изобретения позволило повысить длю металла, разливаемого на МНЛЗ, на 4% и уменьшить расход электроэнергии на 10 кВт•ч/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 1995 |

|

RU2096489C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 1995 |

|

RU2094479C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382086C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2008 |

|

RU2374330C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ СТАЛИ АЗОТОМ | 2004 |

|

RU2266338C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ КАТАНКИ | 2008 |

|

RU2389802C2 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2410174C1 |

Использование: черная металлургия, в частности в способах внепечной обработки стали. Сущность изобретения: способ включает ввод ферросплавов в ковш, выпуск металла и шлака, усреднительную продувку нейтральным газом, отбор ковшевой пробы, ввод корректирующих химический состав металла ферросплавов, заключительную продувку, при этом при толщине слоя шлака в ковше не более 200 мм и массе ферросплавов, вводимых в ковш перед выпуском плавки, не более 700 кг, усреднительную продувку производят в течение 2 мин, а ввод корректирующих химический состав металла ферросплавов и заключительную продувку производят не ранее 70% продолжительности нахождения металла в ковше от конца выпуска до начала разливки. 1 табл.

Способ внепечной обработки стали в 100-тонном ковше, включающий ввод ферросплавов в ковш, выпуск металла и шлака, усреднительную продувку нейтральным газом, отбор ковшевой пробы, ввод корректирующих химический состав металла ферросплавов, заключительную продувку, отличающийся тем, что при толщине слоя шлака в ковше не более 200 мм и массе ферросплавов, вводимых в ковш перед выпуском плавки, не более 700 кг, усреднительную продувку проводят в течение 2 мин, а ввод корректирующих химический состав металла ферросплавов и заключительную продувку производят не ранее 70% продолжительности нахождения металла в ковше от конца выпуска до начала разливки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ внепечной обработки и доводки стали в ковше | 1986 |

|

SU1341212A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства стали | 1983 |

|

SU1235924A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| - Новотроицк, 1991. | |||

Авторы

Даты

1997-10-27—Публикация

1995-06-19—Подача