10

1 1342427

Изобретение относится к электрометаллургии алюминия.

Цель изобретения - сокращение энергозатрат и повышение срока службы катодного устройства.

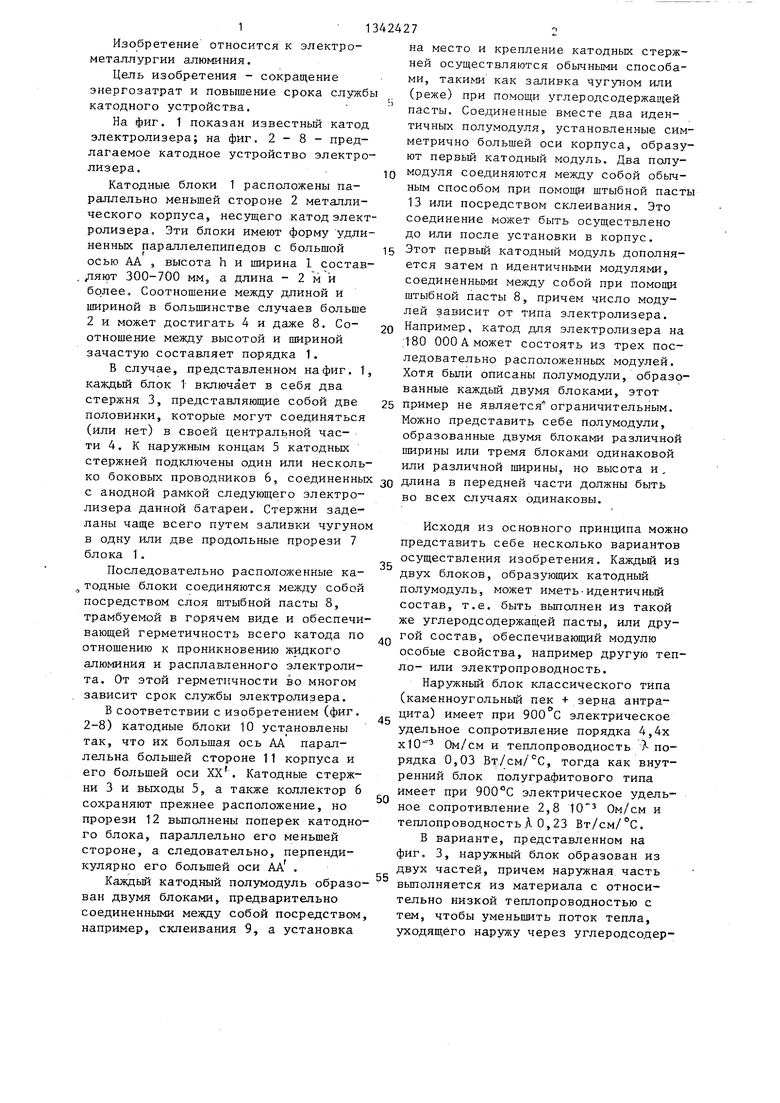

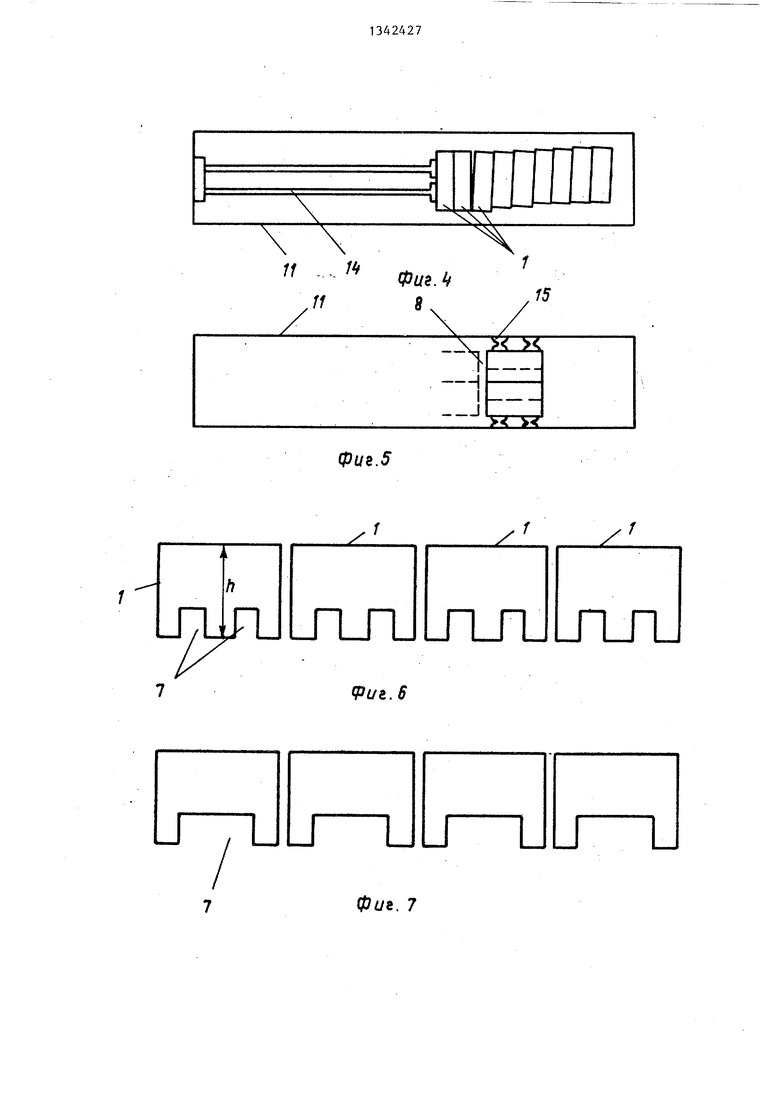

На фиг. 1 показан известный катод электролизера; на фиг. 2 - 8 - предлагаемое катодное устройство электролизера.

Катодные блоки 1 расположены параллельно меньшей стороне 2 металлического корпуса, несущего катод электролизера. Эти блоки имеют форму удлиненных параллелепипедов с большой осью АА , высота h и ширина 1 состав- Ляют 300-700 мм, а длина - 2 м и бо.лее. Соотношение между длиной и шириной в большинстве случаев больше 2 и может достигать 4 и даже 8. Соотношение между высотой и шириной зачастую составляет порядка 1.

В случае, представленном на фиг. 1, каждый блок Т включает в себя два стержня 3, представляющие собой две половинки, которые могут соединяться (или нет) в своей центральной части 4 . К наружным концам 5 катодных стержней подключены один или нескольнане ми па ти ме ют мо ны со до

15 Эт ет со шт ле На 18 ле Хо ва

25 пр Мо об ши ил

20

ко боковых проводников 6, соединенных о длина в передней части должны быть

с анодной рамкой следующего электроизера данной батареи. Стержни задеаны чаще всего путем заливки чугуном в одну или две продольные прорези 7 блока 1.

Последовательно расположенные ка- тодные блоки соединяются между собой посредством слоя штыбной пасты 8, трамбуемой в горячем виде и обеспечивающей герметичность всего катода по тношению к проникновению жидкого алюминия и расплавленного электролита. От этой герметичности во многом зависит срок службы электролизера.

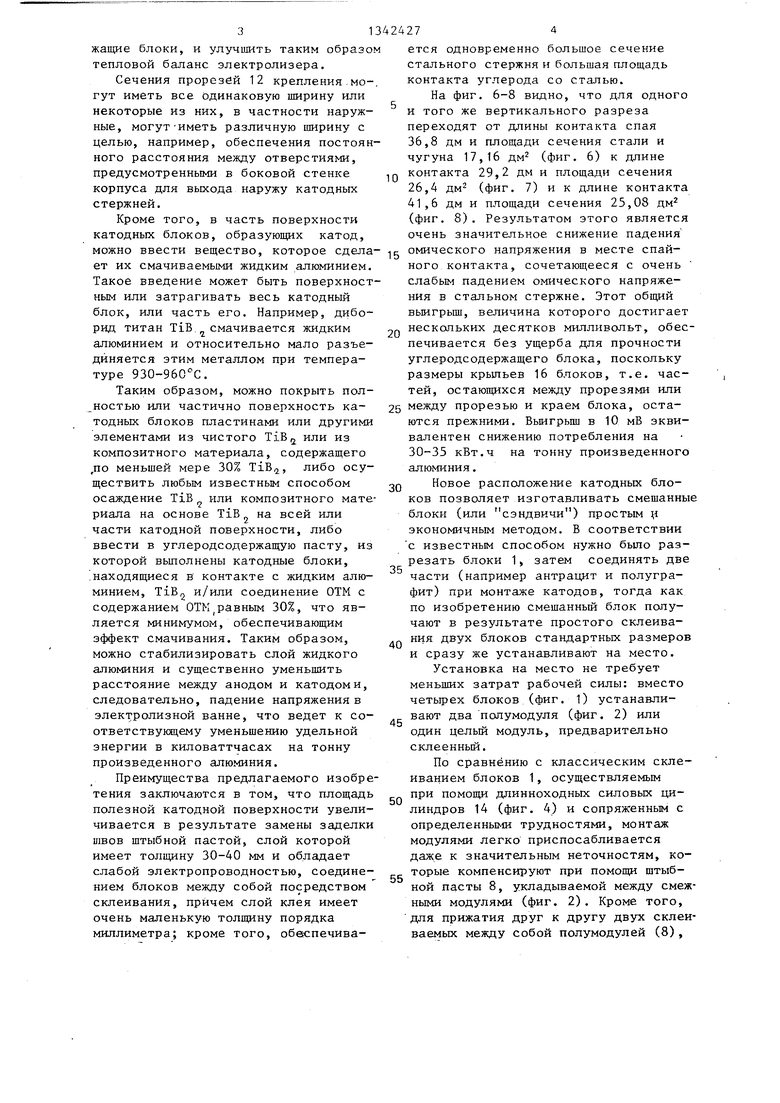

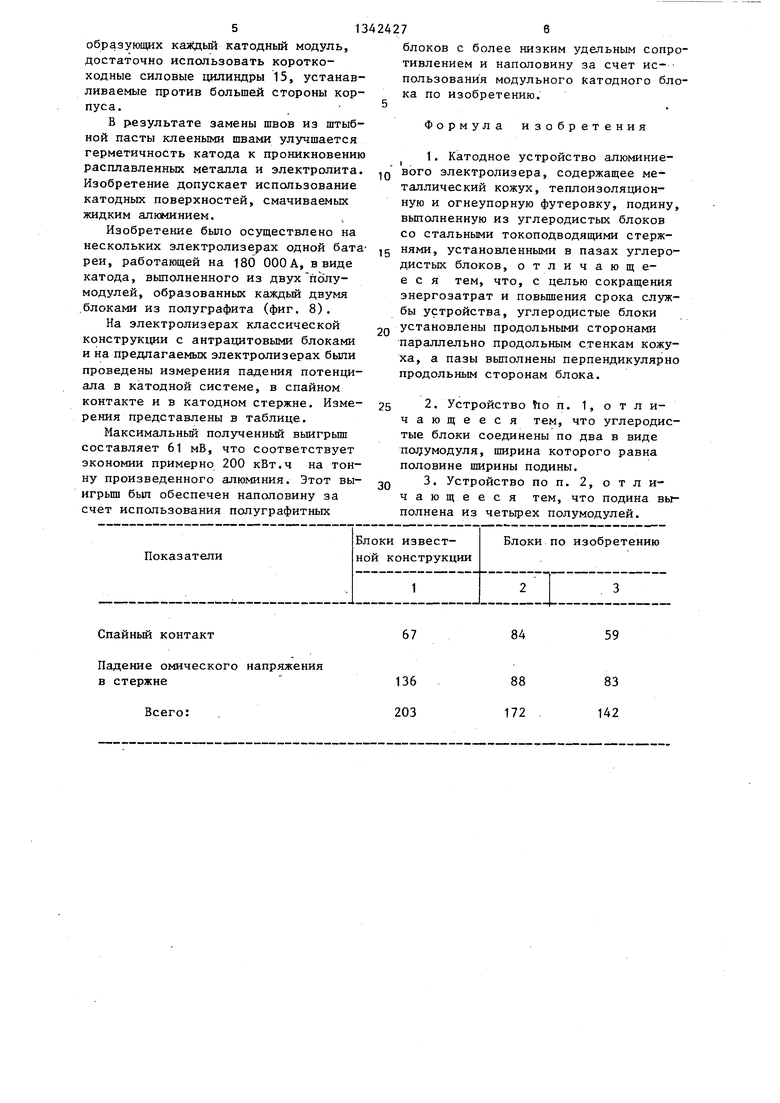

В соответствии с изобретением (фиг. 2-8) катодные блоки 10 уст ановлены так, что их большая ось АА параллельна большей стороне 11 корпуса и его большей оси ХХ . Катодные стержни 3 и выходы 5, а также коллектор 6 сохраняют прежнее расположение, но прорези 12 вьшолнены поперек катодного блока, параллельно его меньшей стороне, а следовательно, перпендикулярно его большей оси АА .

Каждьй катодный полумодуль образован двумя блоками, предварительно соединенными между собой посредством, например, склеивания 9, а установка

0

на место и крепление катодных стержней осуществляются обычными способами, такими как заливка Чугуном или (реже) при помощи углеродсодержащей пасты. Соединенные вместе два идентичных полумодуля, установленные симметрично большей оси корпуса, образуют первый катодный модуль. Два полумодуля соединяются между собой обычным способом при помош;и штыбной пасты 13 или посредством склеивания. Это соединение может быть осуществлено до или после установки в корпус.

5 Этот первьш катодный модуль дополняется затем п идентичными модулями, соединенными между собой при помощи штыбной пасты 8, причем число модулей зависит от типа электролизера. Например, катод для электролизера на 180 000 А может состоять из трех последовательно расположенных модулей. Хотя были описаны полумодули, образованные каждый двумя блоками, этот

5 пример не является ограничительным. Можно представить себе полумодули, образованные двумя блоками различной ширины или тремя блоками одинаковой или различной ширины, но высота и ,

во всех случаях одинаковы.

Исходя из основного принципа можно представить себе несколько вариантов осуществления изобретения. Каждьй из двух блоков, образующих катодный полумодуль, может иметь-идентичный состав, т.е. быть выполнен из такой же углеродсодержащей пасты, или дру- гой состав, обеспечивающий модулю особые свойства, например другую тепло- или электропроводность.

Наружный блок классического типа (каменноугольньй пек + зерна антра45

50

55

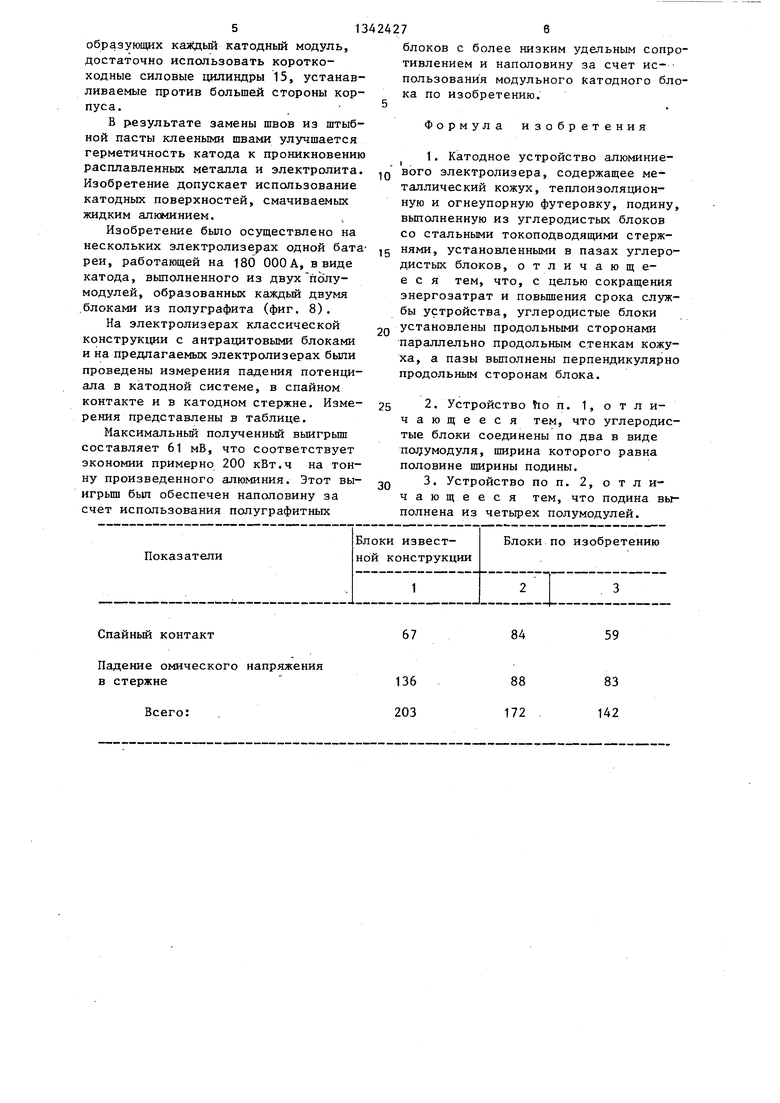

цита) имеет при 900 С электрическое удельное сопротивление порядка 4,4х х10 Ом/см и теплопроводность порядка 0,03 Вт/см/°С, тогда как внутренний блок полуграфитового типа имеет при 900°С электрическое удельное сопротивление 2,8 10 Ом/см и теплопроводность Л 0,23 Вт/см/°С. В варианте, представленном на фиг. 3, наружный блок образован из двух частей, причем наружная часть выполняется из материала с относительно низкой теплопроводностью с тем, чтобы уменьшить поток тепла, уходящего наружу через углеродсодер31

жащие блоки, и улучшить таким образо тепловой баланс электролизера.

Сечения прорезей 12 крепления,могут иметь все одинаковую ширину или некоторые из них, в частности наружные, могут-иметь различную ширину с целью, например, обеспечения постоянного расстояния между отверстиями, предусмотренными в боковой стенке корпуса для выхода наружу катодных стержней.

Кроме того, в часть поверхности катодных блоков, образующих катод, можно ввести вещество, которое сдела ет их смачиваемыми жидким алюминием. Такое введение может быть поверхностным или затрагивать весь катодный блок, или часть его. Например, дибо- рид титан TiB ,j смачивается жидким алюминием и относительно мало разъединяется этим металлом при температуре 930-960 С.

Таким образом, можно покрыть полностью или частично поверхность ка- тодных блоков пластинами или другими элементами из чистого TiBr или из композитного материала, содержащего ,по меньшей мере 30% TiB;, либо осуществить любым известным способом осаждение TiB или композитного материала на основе TiB на всей или части катодной поверхности, либо ввести в углеродсодержащую пасту, из которой вьшолнены катодные блоки, находящиеся в контакте с жидким алюминием, TiB,j и/или соединение ОТМ с содержанием ОТК равным 30%, что является минимумом, обеспечивающим эффект смачивания. Таким образом, можно стабилизировать слой жидкого алюминия и существенно уменьшить расстояние между анодом и катодом и, следовательно, падение напряжения в электролизной ванне, что ведет к соответствующему уменьшению удельной энергии в киловаттчасах на тонну произведенного алюминия.

Преимущества предлагаемого изобретения заключаются в том, что площадь полезной катодной поверхности увеличивается в результате замены заделки швов штыбной пастой, слой которой имеет толщину 30-40 мм и обладает слабой электропроводностью, соединением блоков между собой посредством склеивания, причем слой клея имеет очень маленькую порядка миллиметра; кроме того, обек:печива

5 о

5

5

0

5

274

ется одновременно большое сечение стального стержня и большая площадь контакта углерода со сталью.

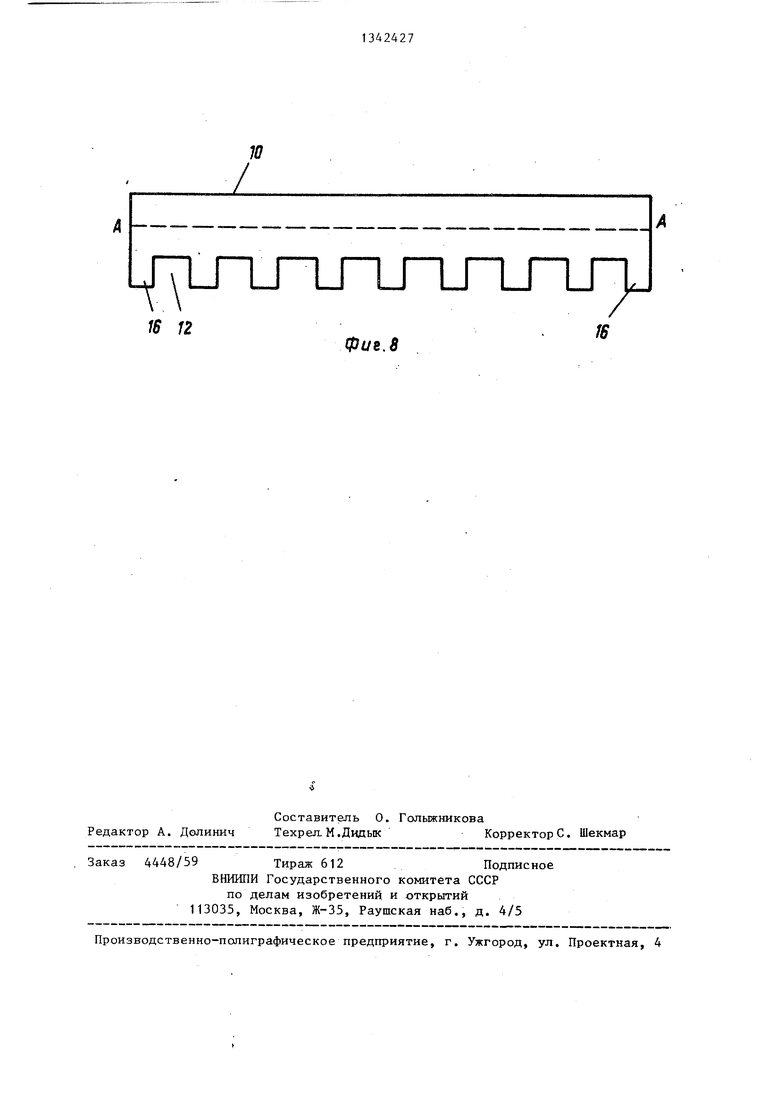

На фиг. 6-8 видно, что для одного и того же вертикального разреза переходят от длины контакта спая 36,8 дм и площади сечения стали и чугуна 17,16 дм (фиг. 6) к длине контакта 29,2 дм и площади сечения 26,4 дм (фиг. 7) и к длине контакта 41,6 дм и площади сечения 25,08 дм (фиг. 8). Результатом этого является очень значительное снижение падения омического напряжения в месте спайного контакта, сочетающееся с очень слабым падением омического напряжения в стальном стержне. Этот общий выигрьш, величина которого достигает нескольких десятков милливольт, обеспечивается без ущерба для прочности углеродсодержащего блока, поскольку размеры крыльев 16 блоков, т.е. частей, остающихся между прорезями или между прорезью и краем блока, остаются прежними. Выигрыш в 10 мВ эквивалентен снижению потребления на 30-35 кВт.ч на тонну произведенного алюминия.

Новое расположение катодных блоков позволяет изготавливать смешанные блоки (или сэндвичи) простым i экономичным методом. В соответствии с известным способом нужно было разрезать блоки 1, затем соединять две части (например антрацит и полуграфит) при монтаже катодов, тогда как по изобретению смешанный блок получают в результате простого склеивания двух блоков стандартных размеров и сразу же устанавливают на место.

Установка на место не требует меньших затрат рабочей силы: вместо четьфех блоков (фиг. 1) устанавливают два полумодуля (фиг. 2) или один целый модуль, предварительно склеенный.

По сравнению с классическим склеиванием блоков 1, осуществляемым при помощи длинноходных силовых цилиндров 14 (фиг. 4) и сопряженным с определенными трудностями, монтаж модулями легко приспосабливается даже к значительным неточностям, которые компенсируют при помощи штыбной пасты 8, укладываемой между смежными модулями (фиг. 2). Кроме того, для прижатия друг к другу двух склеиваемых между собой полумодулей (8),

образующих каХцый катодный модуль, достаточно использовать коротко- ходные силовые цилиндры 15, устанавливаемые против большей стороны корпуса.

В результате замены швов из штыб- ной пасты клееньми швами улучшается герметичность катода к проникновению расплавленных металла и электролита Изобретение допускает использование катодных поверхностей, смачиваемых жидким алюминием.

Изобретение было осуществлено на нескольких электролизерах одной батареи, работающей на 180 000 А, в виде катода, вьшолненного из двух по лу- модулей, образованньк каждый двумя .блоками из полуграфита (фиг. 8).

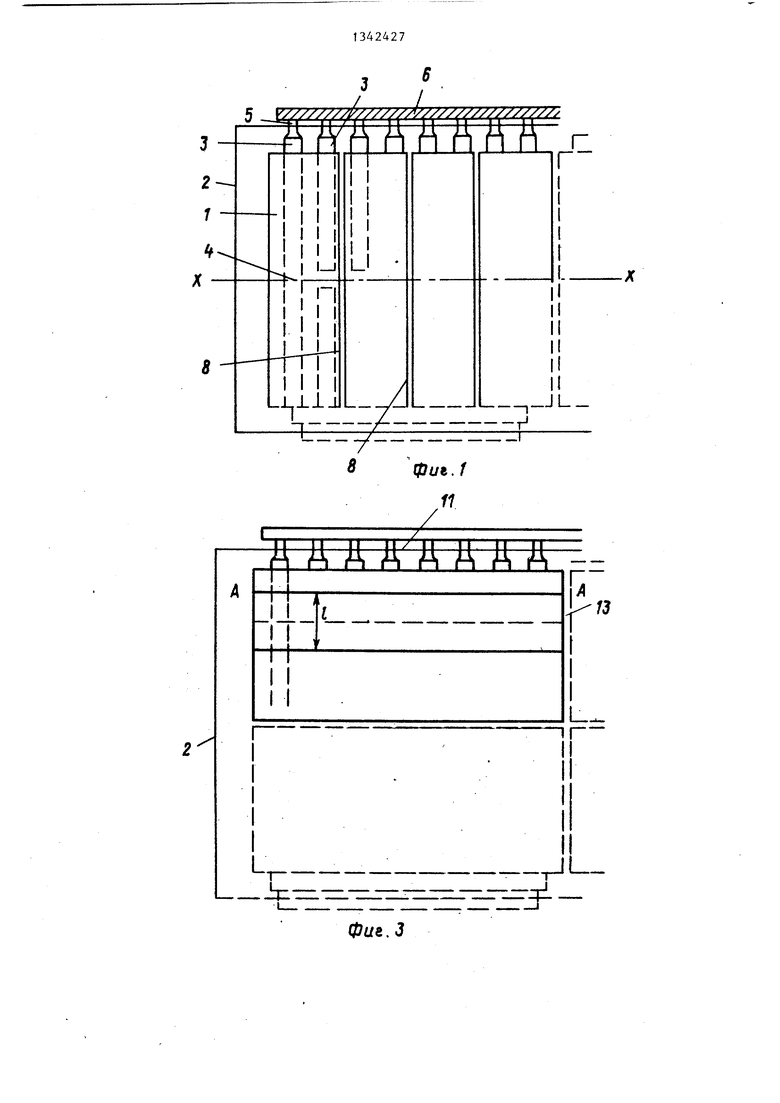

На электролизерах классической конструкции с антрацитовыми блоками и на предлагаемых электролизерах были проведены измерения падения потенциала в катодной системе, в спайном контакте и в катодном стержне. Измерения представлены в таблице.

Максимальньй полученный вьигрьш составляет 61 мВ, что соответствует экономии примерно 200 кВт.ч на тонну произведенного алюминия. Этот вы- игрьш был обеспечен наполовину за счет использования полуграфитных

Показатели

Спайный контакт

Падение омического напряжения в стержне

Всего:

блоков с более низким удельным сопротивлением и наполовину за счет ис- пользования модульного Катодного блока по изобретению.

Формула изобретения

1. Катодное устройство алюминиевого электролизера, содержащее металлический кожух, теплоизоляционную и огнеупорную футеровку, подину, вьшолненную из углеродистых блоков со стальными токоподводящими стержнями, установленными в пазах углеродистых блоков, отличающееся тем, что, с целью сокращения энергозатрат и повьш1ения срока службы устройства, углеродистые блоки установлены продольными сторонами параллельно продольным стенкам кожуха, а пазы вьшолнены перпендикулярно продольным сторонам блока.

2.Устройство ho п. 1, отличающееся тем, что углеродистые блоки соединены по два в виде поо умодуля, ширина которого равна половине ширины подины.

3.Устройство по п. 2, отличающееся тем, что подина выполнена из четьфех полумодулей.

Блоки известной конструкции

Блоки по изобретению

1

67

84

59

88

172

83

142

2

фиг. 3

/f - .. / ;/

фц.5

Фи.

s

15

X

/

Фт.б

фиг, 7

10

JTLnjnjnjnj TJ LrU

16 1216

Фиг.8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2090659C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2320780C2 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2179201C2 |

| ПОДИНА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2085619C1 |

| КОНСТРУКЦИЯ ТОКООТВОДОВ КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2553132C1 |

| КАТОДНЫЙ ТОКОПОДВОДЯЩИЙ СТЕРЖЕНЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2657682C2 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ | 2005 |

|

RU2303654C2 |

| КАТОДНЫЙ КОЛЛЕКТОРНЫЙ СТЕРЖЕНЬ ДЛЯ УЛУЧШЕНИЯ ТЕПЛОВОГО БАЛАНСА | 2000 |

|

RU2239007C2 |

| СПОСОБ МОНТАЖА ПОДОВОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082827C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2270889C2 |

Изобретение относится к электрометаллургии алкминия. Цель изобретения - сокращение энергозатрат в катодном устройстве и повышение его срока службы. Катодное устройство включает углеродистые блоки 3 со стальными токоподводящими стержнями 5. Углеродистые блоки установлены продольными сторонами параллельно продольным стенкам кожуха электролизера. Углеродистые блоки соединены по два в виде полумодуля, ширина которого равна половине ширины подины. Подина катодного устройства вьшолнена из четырех полумодулей. Использование изобретения стабилизирует слой жидкого алюминия, существенно уменьшает расстояние между анодом и катодом. Площадь рабочей катодной поверхности увеличивается. Обеспечивается одновременно большое сечение стального стержня и большая площадь контакта углерода со сталью. 2 з.п. ф-лы, В ил., 1 табл. СО

| Пятент США № 3787311, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Патент США № 3764509, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Справочник металлурга по цветным металлам | |||

| - Производство алюминия | |||

| М | |||

| : Металлургия, 1971, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

Авторы

Даты

1987-09-30—Публикация

1985-06-12—Подача