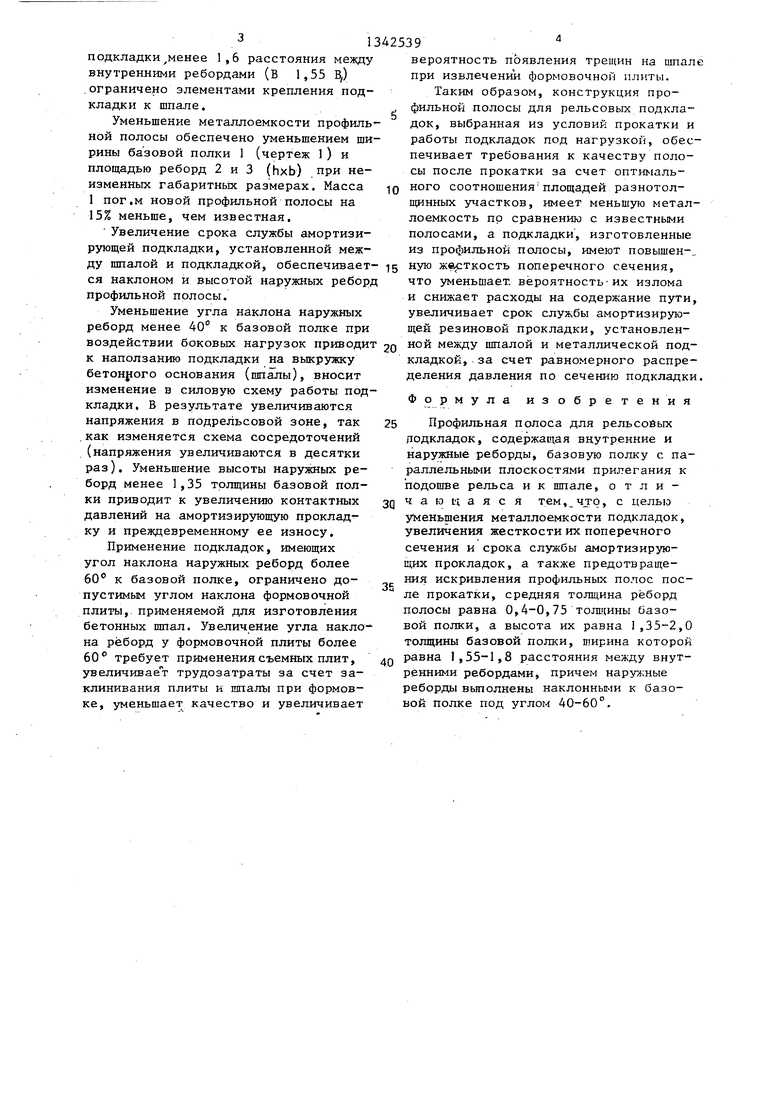

му производству и железнодорожному транспорту и предназначено для изготовления рельсовых подкладок промежуточного рельсового скрепления пути с железобетонными основаниями. Цель изобретения - уменьшение металлоемкости подкладок, увеличение жесткости их поперечного сечения и срока службы амортизирующих прокладок, -а также предотвращение искривления профильных полос после прокатки. ГОСТом, Кроме того, увеличение высо- На чертеже изображено поперечное ты реборды более 2,0 Н. приводит к по- сечение профильной полосы для рельсо- 15 вышенной металлоемкости профильной вых подкладок,полосы.

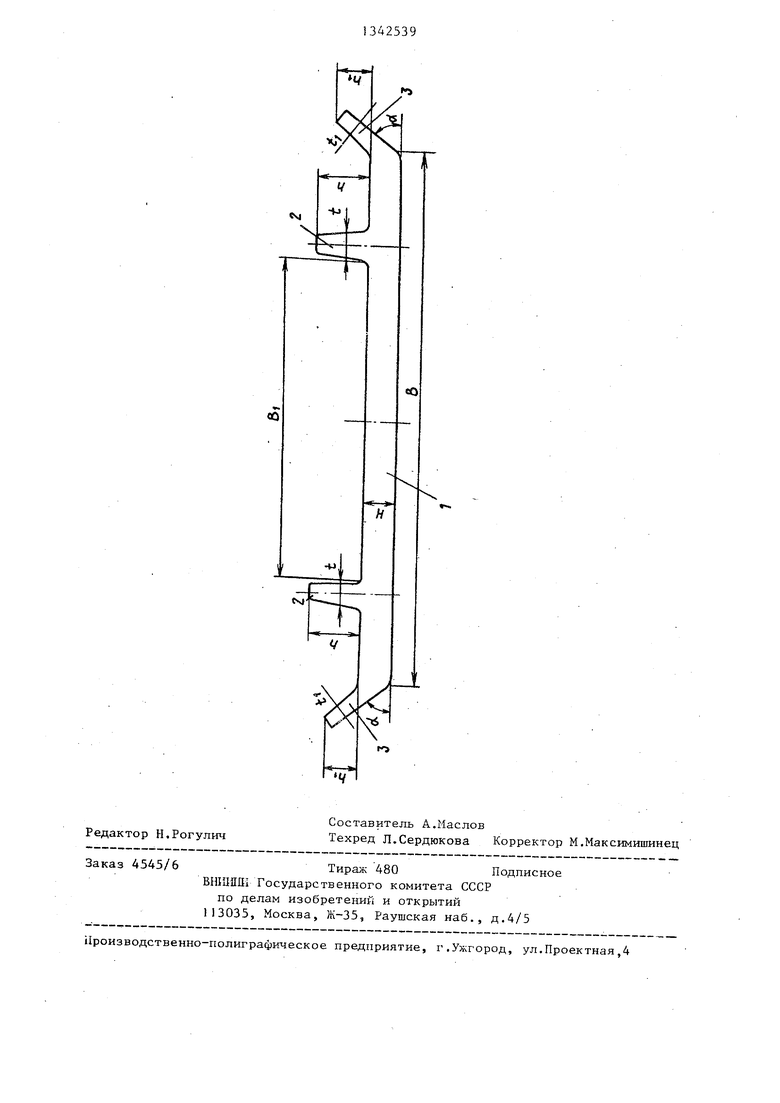

Профильная полоса состоит из базовой полки 1 шириной В и высотой- Н,

внутренних реборд 2 высотой h и толщиной t и наружных реборд 3 высотой h. и толщиной tj,наклоненных под угУменьшение высоты реборд менее 1,35 Н приводит к затруднению монтажа скрепления рельсовых подкладок

20 из-за того, что клемма хвостовой .час тью не фиксируется и не удерживает рельс от смещения,.Кроме того, умень шение высоты наружных реборд (уменьшение площади опоры) приводит к увелом о1 к базовой полке 1, Ширина последней между внутренними ребордами обозначена через В . Базовая полка вьтолнена с параллельными плоскостями прилегания к подошве рельса и и шпале. Средняя толщина реборд полосы 0,4-0,75 толщины базовой полки, а высота их 1,35-2,0 толщины базовой полки, ширина которой 1,55-1,8 расстояния между внутренними ребордами, причем наружные реборды йьшолнены наклонными к базовой полке под углом 40-60°,

Уменьшение кривизны профильной. полосы для рельсовых подкладок при остывании после прокатки путем уменьшения внутренних дополнительных напряжений, возникающих при горячей прокатке и охлаяодении полосы на холо дильнике за счет опти1 1ального соотношения площадей нар ужпых и внутренних реборд 2 и 3 и базовой полки 1,

, Профильная полоса для рельсовых прокладо прокатьтается в черновых калибрах как балка с последующей отгибкой наружных реборд в чистовых проходах. Увеличение толщины реборд (t и ti,) более 0,75 Н приводит в процессе прокатки при отгибе реборд к несплошности металла в местах сопряжения наружных реборд с базовой пол кой, что вызьшается неравномерностью деформации по разнотолщинньм участкам профильной полосы и накоплением дополнительных внутренних,напряжений Уменьшение соотношения толщины реборд и базовой полки менее 0,4 (,4 Н) приводит к быстрому осты

полкой и изгибу профильной полосы в поперечном сечении.

Увеличение высоты реборд более

2,0 толщин базовой полки (h 2,0 Н) из-за значительной неравномерности деформации металла по высоте; реборд при прокатке приводит к невьшолнению

формы по торцам реборд, к их непроработке и появлению на торцах реборд микротрещин, что не допускается

0

Уменьшение высоты реборд менее 1,35 Н приводит к затруднению монтажа скрепления рельсовых подкладок

0 из-за того, что клемма хвостовой .частью не фиксируется и не удерживает рельс от смещения,.Кроме того, уменьшение высоты наружных реборд (уменьшение площади опоры) приводит к уве5 личению усилий на амортизирующую резиновую прокладку, установленную в углубление между шпалой и рельсовой родкладкой, .

t

Увеличение жесткости поперечного сечения рельсовых подкладок, изготовляемых из профильной полосы, обеспе- чивается уменьшением общей ширины подкладки В и приближением крепящих анкерных болтов к ребордам подкладки, 5 устанавливаемых на концевых участках В-В подкладки. Излом подкладок в процессе эксплуатации происходит в подрельсовой зоне (участок В,),как правило, по середине.

Б процессе эксплуатации подкладка работает как балка, установленная на упругое основание, под воздействием поездной нагрузки и усилий от клем- мных болтов.

Уменьшение ширины подкладки увеличивает ее изгибную жесткость за счет уменьшения изгибающего момента от усилия, передаваемого поездом, . Коэффициент запаса прочности предла- 0 гаемой прокладки на 18-22% больше,

чем известной подкладки, имеющей стандартную ширину. Таким образом, конструкция предлагаемой подкладки более равнопрочна по длине.

Увеличение ширины подкладки более 1,8 расстояния между внутренними ребордами (в I j8 В., ) уменьшает коэффициент усталостной прочности и жесткость подкладки. Уменьшение ширины

5

5

подкладки менее 1,6 расстояния между внутренними ребордами (В 1,55 В) .ограничено элементами крепления подкладки к шпале.

Уменьшение металлоемкости профильной полосы обеспечено уменьшением ширины базовой полки 1 (чертеж 1) и площадью реборд 2 и 3 (hxb) при неизменных габаритных размерах. Масса 1 пог.м новой профильной полосы на 15% меньше, чем известная.

Увеличение срока службы амортизирующей подкладки, установленной между шпалой и подкладкой, обеспечивает- 15 У жесткость поперечного сечения.

ся наклоном и высотой наружных ребор профильной полосы.

Уменьшение угла наклона наружных реборд менее 40 к базовой полке при воздействии боковых нагрузок приводи к наползанию подкладки на выкружку бетонрого основания (шпалы), вносит изменение в силовую схему работы подкладки. В результате увеличиваются напряжения в подрельсовой зоне, так .как изменяется схема сосредоточений (напряжения увеличиваются в десятки раз), Уменьшение высоты наружных реборд менее 1,35 толщины базовой полки приводит к увеличению контактных давлений на амортизирующую прокладку и преждевременному ее износу.

Применение подкладок, имеющих угол наклона наружных реборд более 60 к базовой полке, ограничено допустимым углом наклона формовочной плиты,- применяемой для изготовления бетонных шпал. Увеличение угла накло на реборд у формовочной плиты более 60 требует применения съемных плит, увеличивае т трудозатраты за счет заклинивания плиты и шпалы при формовке, уменьшает качество и увеличивает

вероятность появления трещин на шпале при извлечении формовочной плиты.

Таким образом, конструкция профильной полосы для рельсовых подкладок, выбранная из условий прокатки и работы подкладок под нагрузкой, обеспечивает требования к качеству полосы после прокатки за счет оптимального соотношения площадей разнотол- щинных участков, имеет меньшую металлоемкость по сравнению с известными полосами, а подкладки, изготовленные из профильной полосы, имеют повышен-..

0

5

q

5

0

что уменьшает, вероятность-их излома и снижает расходы на содержание пути, увеличивает срок службы амортизирующей резиновой прокладки, установленной между шпалой и металлической подкладкой, за счет равномерного распределения давления по сечению подкладки.

Формула изобретения

Профильная полоса для рельсовых додкладок, содержащая внутренние и наружные реборды, базовую полку с параллельными плоскостями прилегания к подошве рельса и к шпале, отличающаяся TeM,4jq, с целью уменьшения металлоемкости подкладок, увеличения жесткости их поперечного сечения и срока службы амортизирующих прокладок, а также предотвращения искривления профильных полос после прокатки, средняя толщина реборд полосы равна 0,4-0,75 толщины базовой полки, а высота их равна ,35-2,0 толщины базовой полки, ширина которой равна 1,55-1,8 расстояния между внутренними ребордами, причем нарухсные реборды выполнены наклонны1-1и к базовой полке под углом 40-60°.

t/

ю

«ч

4J

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДКЛАДКА РЕЛЬСОВАЯ, КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ И РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2008 |

|

RU2436884C2 |

| БЕЗБОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДРЕЛЬСОВАЯ ПОДКЛАДКА БЕЗБОЛТОВОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2013 |

|

RU2530831C1 |

| БЕЗБОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДРЕЛЬСОВАЯ ПОДКЛАДКА БЕЗБОЛТОВОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2012 |

|

RU2493311C1 |

| Промежуточное рельсовое скрепление | 2023 |

|

RU2805596C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ АНКЕРНОГО ТИПА С СОСТАВНЫМИ ЭЛЕМЕНТАМИ | 2021 |

|

RU2747891C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И АМОРТИЗИРУЮЩАЯ ПОДРЕЛЬСОВАЯ ПРОКЛАДКА АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2007 |

|

RU2335593C1 |

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ СКРЕПЛЕНИЕ ДЛЯ СКОРОСТНЫХ ЖЕЛЕЗНОДОРОЖНЫХ ЛИНИЙ | 2002 |

|

RU2221099C2 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ПОДКЛАДОЧНЫХ ПОЛОС | 2019 |

|

RU2725547C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1999 |

|

RU2190720C2 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И АНКЕР РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2008 |

|

RU2364673C1 |

Изобретение относится к прокатному производству и железнодорожному транспорту и предназначено для изготовления рельсовых подкладок промежуточного рельсового скрепления пути с железобетонными основаниями. Цель изобретения - уменьшение металлоемкости рельсовых подкладок, увеличение жесткости их поперечного сечения и срока службы амортизирующих прокладок, а также предотвращение искривления профильных полос после прокатки. Это достигается выбором оптимальных соотношений размеров элементов профиля прокладки, обеспечивающих их равномерное остьюание после горячей прокатки и рациональные условия их взаимодействия с рельсами и прокладками, I ил. (О (Л со ЧЭ СЛ со ;О

Редактор Н.Рогулич

Составитель А.Маслов

Техред Л.Сердюкова Корректор М.Максимишинец

Заказ 4545/6Тираж 480Подписное

ВНШЯШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Волобуев А.И | |||

| и др | |||

| Горячекатаные сортовые и фасонные профили, Справочник.-М.: Металлургия, 1969, с.157-161 | |||

| Термоэлектрический столбик | 1929 |

|

SU16278A1 |

| М..Госстандарт, 1982. | |||

Авторы

Даты

1987-10-07—Публикация

1986-03-27—Подача