Изобретение относится к области сортовой прокатки и может быть реализовано при прокатке профилей подкладочных полос с двумя, преимущественно, высокими и узкими гребнями на прокатных станах дуо и трио.

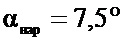

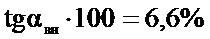

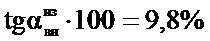

Профили подкладочных полос относятся к классификационной группе двухгребневых полосовых профилей (см. [1], рис. 1.1, группа 13; [2], рис. 212 и др.) и используются для изготовления подкладок для железнодорожных рельсов. Типичная форма таких профилей показана на фиг. 1. Профиль состоит из горизонтального полотна и двух вертикальных гребней 1, называемых так же ребордами. Полотно имеет два крайних участка 2, называемых полками и средний межребордный участок 3. Межребордный участок подкладки служит для установки железнодорожного рельса с последующим его закреплением к подкладке при помощи специальных клемм (см. [3], черт. 77, [4], с. 13). Реборды (гребни) профиля должны обеспечивать надежную фиксацию рельса от поперечного смещения. Это определяет особые требования к геометрии межребордного участка, внутренних граней реборд и места сопряжения реборд и межребордного участка полотна. Межребордная часть полотна должна быть прямолинейной и иметь точность изготовления, соответствующую точности изготовления подошвы рельса по ее ширине, причем, только в плюсовом поле допуска. Для высокой жесткости фиксации рельса, внутренние боковые поверхности реборд должны иметь малый уклон, обычно, в диапазоне от 1:40 до 1:16 (обозначен на фиг.1 углом

Основным способом получения профилей подкладочных полос на станах дуо и трио является его прокатка из стальной заготовки прямоугольного поперечного сечения в закрытых калибрах, подобных по форме готовому профилю и отличающихся друг от друга размерами и местом положения разъема (см. [1], с. 75, рис. II.134, II.137, II.140, II.143 и др.).

Наиболее близким способом, принятым в качестве прототипа изобретения, является способ прокатки профиля для рельсовых подкладок КБ-65 (см. [1], рис. II.134). По этому способу в обжимной клети стана из прямоугольной заготовки получают разрезной профиль с двумя ребордами, двумя противоребордами и полками. Дальнейшую прокатку разрезного профиля ведут в закрытых полосовых калибрах с глубокими ручьями (кольцевыми вырезами) на верхнем валке для получения реборд профиля. Используют калибры, в которых межребордный участок остается прямолинейным (в некоторых калибрах может иметь небольшую двухстороннюю выпуклость). Уклоны внутренних и наружных поверхностей реборд и радиусы сопряжения реборд и полотна последовательно уменьшают по ходу прокатки пропорционально обжатию полотна профиля. Причем, как и у готового профиля, уклоны внутренней и наружной боковых поверхностей реборд в каждом из промежуточных калибров отличаются – уклоны внутренних боковых граней реборд всегда меньше, чем у его наружных граней. Контроль ширины полотна производится за счет использования закрытых калибров с чередованием мест разъема валков, малых уклонов наружных граней полок и стеснения уширения металла при прокатке.

Недостатком прототипа является сложность получения высоких и узких, хорошо оформленных гребней, что связано со значительной их утяжкой по высоте при прокатке в закрытых частях верхнего ручья. Причинами утяжки высоты гребней являются, существенно, большие обжатия соседних участков полотна профиля и малые уклоны внутренних граней реборд. Другим отрицательным последствием малых уклонов внутренних граней реборд, характерным для прототипа, является значительный износ калибров по этим поверхностям и радиусам их сопряжения с межребордной частью полотна, в то время как аналогичные наружные элементы, имеющие большие значения уклона и радиуса сопряжения, изнашиваются существенно меньше. Кроме того, малые величины уклонов изношенной боковой грани реборды приводят к необходимости применять большие величины съема металла с валка по его диаметру при ремонте (переточке) валка, что приводит к повышенному расходу валков и ухудшает экономические показатели работы прокатного стана.

Изложенное позволяет сформулировать техническую проблему: сложность формирования высоких и узких гребней, значительный износ калибров по внутренним граням реборд и радиусам их сопряжений с межребордной частью полотна, а также большие величины съема металла с валка при его переточке.

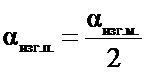

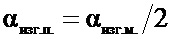

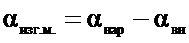

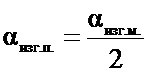

Решение технической проблемы обеспечивается тем, что в способе прокатки подкладочных полос, включающем получение из заготовки прямоугольного поперечного сечения чернового профиля с двумя ребордами и полками и последующую его прокатку в промежуточных и чистовых калибрах, отличается тем, что прокатку осуществляют с получением в разрезном калибре чернового профиля с двумя ребордами и полками, последующую его деформацию в промежуточных и чистовых калибрах, имеющих выпуклый изгиб полотна по межребордной его части на величину

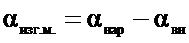

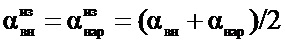

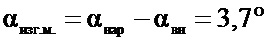

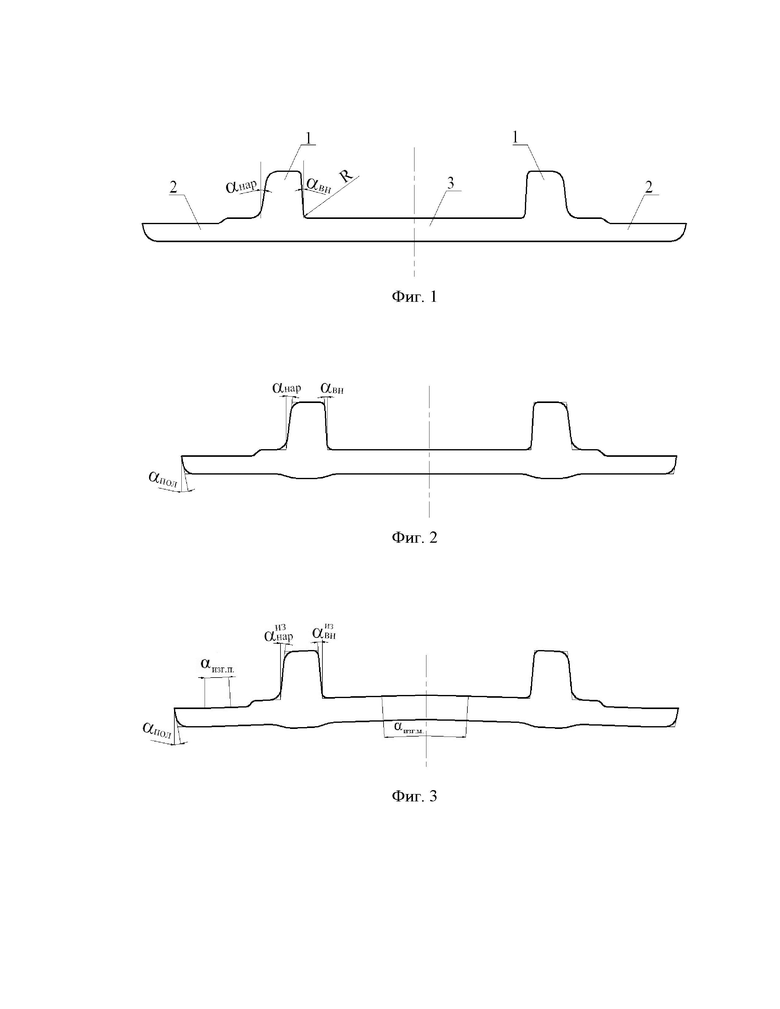

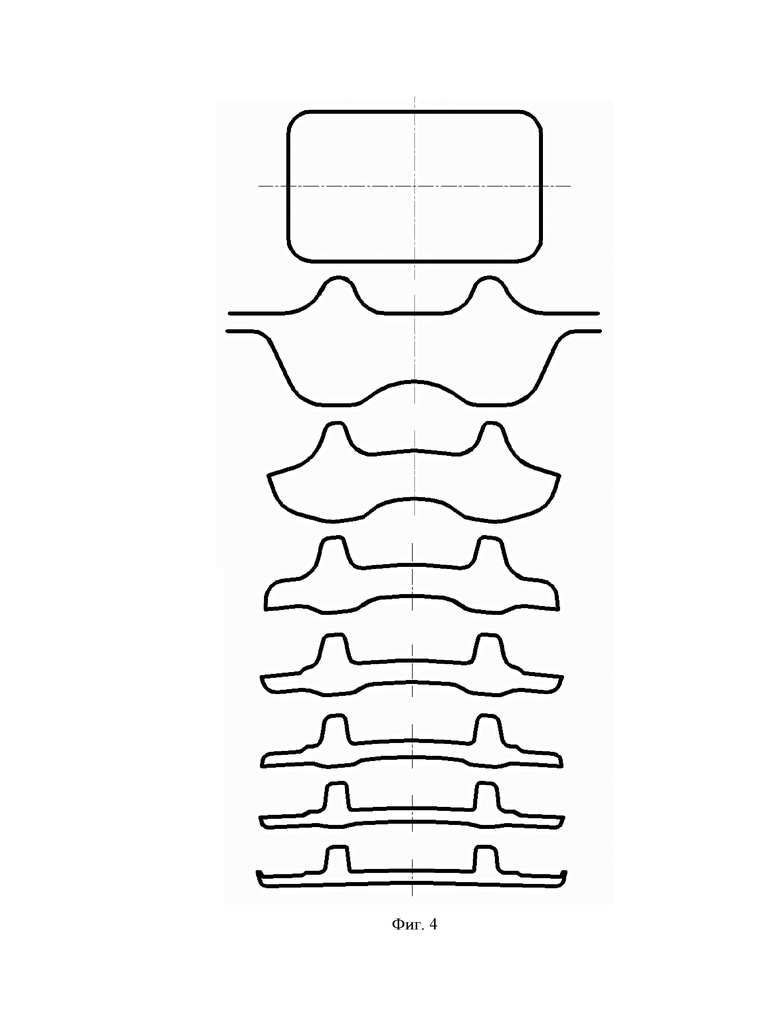

Сущность изобретения поясняется чертежами на фиг. 2 и фиг. 3. На фиг. 2 показан один из промежуточных калибров, применяемых в способе-прототипе для прокатки подкладочной полосы КБ-65, производимой по ГОСТ 16277-93 [5], с указанием углов уклона боковых граней реборд (

Для рассмотренных на фиг. 2 и фиг. 3 калибров, изгиб полотна по межребордной части позволил увеличить уклоны внутренних граней реборд с величины

Аналогичные изменения конфигурации предусмотрены для всех промежуточных калибров, а при возможности выпрямления полотна в ходе правки профиля на роликовой правильной машине – включая и чистовой калибр.

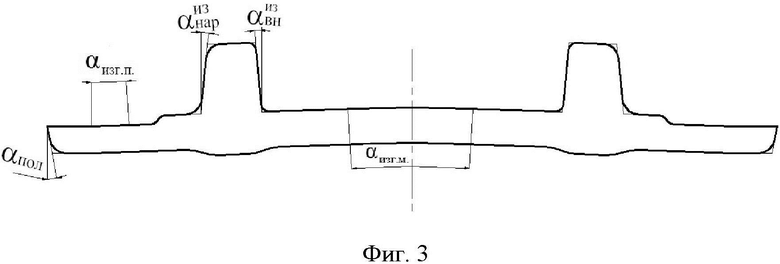

На фиг. 4 показан пример последовательности калибров для прокатки профиля подкладочной полосы в двухвалковых калибрах с изогнутым полотном. Способ прокатки осуществляется следующим образом. В обжимной клети, используя разрезной калибр, из прямоугольной заготовки получают черновой профиль, который затем последовательно прокатывают в черновых и чистовом двухвалковых калибрах с изогнутым полотном профиля с чередованием мест разъема валков. При этом по ходу прокатки уменьшаются толщина полотна, толщины и высоты реборд, уклоны боковых поверхностей реборд и радиусы сопряжения реборд и полотна. Для компенсации утяжки реборд по высоте предусмотрено использование противореборд (в нижней части калибра) с последовательным уменьшением их высоты по ходу прокатки. В чистовом калибре формируют окончательные размеры готового профиля и устраняются противореборды. При наличии возможности выправления полотна на роликовой правильной машине в процессе правки профиля, чистовой калибр так же выполняется с изгибом полотна.

Технический эффект от предложенного способа состоит в создании благоприятных условий для лучшего заполнения реборды металлом, для уменьшения износа по внутренним боковым поверхностям реборд, а так же в уменьшении необходимой величины съема металла с поверхности валков по диаметру при ремонте валков.

Использованные источники:

1. Калибровка сложных профилей (справочник) / Н.Е.Скороходов, Б.М.Илюкович, И.П.Шулаев и др. М.: Металлургия, 1979.

2. Прокатка и калибровка фасонных профилей (справочник) / Б.М.Илюкович, В.Т.Жадан, И.П.Шулаев и др. М.: Металлургия, 1989.

3. Альбом чертежей верхнего строения железнодорожного пути. Под. ред. А.С. Яновского. М.: Транспорт, 1995. 155 с.

4. ГОСТ Р 50542-93. Изделия из черных металлов для верхнего строения рельсовых путей. Термины и определения. М.: Госстандарт России, 1993. 48 с.

5. ГОСТ 16277-93. Подкладки раздельного скрепления железнодорожных рельсов типов Р50, Р65 и Р75. Технические условия. Минск: Межгосударственный совет по стандартизации, метрологии и сертификации, 1993. 22 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ДВУХГРЕБНЕВЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2005 |

|

RU2283706C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРНОГО ПРОФИЛЯ | 1994 |

|

RU2060845C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| СПОСОБ КАЛИБРОВКИ ПРОКАТНЫХ ВАЛКОВ ДЛЯ ПРОКАТКИ РЕЛЬСОВ | 1999 |

|

RU2197339C2 |

| СПОСОБ КАЛИБРОВКИ ШВЕЛЛЕРОВ | 2004 |

|

RU2268788C1 |

| Способ прокатки фланцевых профилей | 1985 |

|

SU1271593A1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВЫХ БАЛОК | 1999 |

|

RU2168379C2 |

| Способ прокатки швеллеров | 1984 |

|

SU1186293A1 |

| Способ прокатки двутавровых профилей | 1981 |

|

SU1002055A1 |

Изобретение относится к области прокатки подкладочных полос с двумя высокими и узкими ребордами на прокатных станах дуо и трио. Способ включает формирование из прямоугольной заготовки разрезного профиля с двумя ребордами и полками и последующую прокатку его в промежуточных и чистовых формообразующих двухвалковых калибрах, лучшего заполнения гребней металлом, уменьшения износа калибров и уменьшения величины необходимой переточки валков при их ремонте. Улучшение условий заполнения гребней металлом, уменьшения износа калибров и уменьшения величины необходимой переточки валков при их ремонте обеспечивается за счет того, что прокатку осуществляют в формообразующих калибрах, имеющих выпуклый изгиб полотна по межребордной его части и противоположно направленный, вогнутый изгиб наружных частей полотна - полок. Величина изгиба полотна по межребордной части равна разности углов уклонов наружной и внутренней боковых граней гребней прямого калибра, а величина изгиба полок равна половине величины изгиба полотна по межребордной части. Изгиб внутренней части полотна позволяет увеличить малый уклон внутренних граней реборд, а противоизгиб полок сохраняет прежними величины уклонов наружных граней полок, обеспечивая тем самым прежние условия контроля уширения металла в калибре. 4 ил.

Способ прокатки профилей подкладочных полос для железнодорожных рельсов с двумя ребордами, включающий формирование из заготовки чернового профиля прямоугольного поперечного сечения с двумя ребордами и наружными полками и последующую его прокатку в промежуточных и чистовых калибрах, отличающийся тем, что формирование профиля осуществляют в промежуточных и чистовых калибрах, выполненных с выпуклым изгибом полотна по его межребордной части на величину

и противоположно направленным изгибом наружных частей полотна на величину

где

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧПЫХ ПРОФИЛЕЙ | 0 |

|

SU348248A1 |

| Профильная полоса для рельсовых подкладок | 1986 |

|

SU1342539A1 |

| СПОСОБ ПРОКАТКИ ДВУХГРЕБНЕВЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2005 |

|

RU2283706C1 |

| Способ изготовления железных шпал | 1926 |

|

SU9350A1 |

| Способ и аппарат для упаковки пищевых продуктов | 1930 |

|

SU23876A1 |

Авторы

Даты

2020-07-02—Публикация

2019-02-15—Подача