1

Изобретение относится к металлургии, а именно к выплавке высокомарганцевой стали в -электропечах.

Цель изобретения - повьш1ение хла- достойкости стали, степени усвоения ванадия и марганца, повьппение уровня и стабильности механических свойств и износостойкости стали, а также снижение ее себестоимости с

При реализации предлагаемого способа исключается отдельная операция легирования (и раскисления) стали кремнием. При растворении силиция титана происходит связывание кисло- рода, находящегося в металле, в первую очередь титаном, сродство к кислороду у которого больше, чем у кремния. Раскисление стали в этом случае приближается по характеру к схеме бескремнистого раскисления, что способствует повышению хладостойкости стали.

Обработка стали силицидами титана

способствует, таким образом, выполне- 25 миния имеют тенденцию к выделению по

границам зерен, снижая хладостойкость стали. Оксиды алюминия, являющиеся концентраторами напряжений, также снижают хладостойкость стали.

30 Выбор отношения (по массе) силицидов ванадия к силицидам титана в пределах 1,9-2,1 определяется необходимостью обеспечения защиты ванадия от окисления и раскисления стали тидс таном. При отношении, большем 2,1, вводимого в сталь титана оказывается недостаточно для защиты ванадия от окисления, что снижает степень его усвоения сталью. При этом также не

нию двух .задач: исключается промежуточное раскисление кремнием, что как и в случае классического бескремнистого раскисления алюминием повышает хладостойкость стали, а также достигается требуемая последовательность в обработке стали в начале титаном, а потом - алюминием, что реализует положительное влияние титана, как модификатора.

Введение в сталь ванадия в виде силицидов ванадия одновременно с силицидами титана позволяет повысить степень усвоения ванадия за счет защиты его от окисления титаном и крем- 40 достигается требуемая раскисленность

стали. Ввод в сталь силицидов титана в количестве меньшем, чем определяется отношением 1,9, нерационален, поскольку при этом дальнейшего занием, выше.

сродство к кислороду которых чем у ванадия. При этом легирование стали ванадием и ее предварительное раскисление титаном совмещено во времени и происходит в одних 45 мутного увеличения коэффициента уси тех же микрообъемах металла, что повьш1ает степень усвоения ванадия сталью и повьшает стабильность ее химического состава. Это в целом повышает уровень и стабильность механических свойств и износостойкость стали. Повышение стабильности химического состава стали по ванадию дает возможность осуществлять легирование на нижний предел его марочных концентраций, что способствует экономии легирующих материалов и снижению себестоимости. Поскольку в предлагаемом способе в отличие от прототипа

отсутствует поступление в печь окислов железа, отсутствует и наблюдаемое в прототипе снижение степени усвоения марганца.

Целесообразность использования для ввода в сталь ванадия и титана именно силицидной формы их соединений определяется также возможностью одновременно с легированием стали ванадием и бескремнистым раскислением титаном проводить легирование кремнием. В стали 110Г13ФТЛ допускается содержание кремния 0,3-1,0%. Раскисление стали с использованием для этого недорого- СТОЯ1ЦИХ силицидов титана позволяет полностью отказаться от использования ферротитана и снизить расход алюминия для раскисления, что также снижает себестоимость стали. Предварительное раскисление стали титаном препятствует образованию нитридов алюминия и снижает количество окислов алюминия. Известно, что нитриды алю0

5

военин ванадия сталью не наблюдается.

Ввод силицидов в печь менее чем за 5 мин до выпуска значительно повышает неоднородность расплава из-за отсутствия достаточного времени для его перемешивания и усреднения.Ввод силицидов ранее чем за 15 мин до вы- . пуска плавки приводит к заметному окислению титана шлаком в процессе последующей выдержки.

Силициды в печь дают из расчета ввода в металл 65-90% всего необходимого количества ванадия. При указанном отношении (по массе) силицидов

ванадия к силицидам титана 1,9-2,1 и усвоения титана в печи примерно 60%, а в ковше - 75% обеспечивает получение в готовой стали требуемого остаточного содержания титана 0,06- 0,12%.

Ввод части силицидов в ковш определяется необходимостью получения в стали остаточного содержания титана 0,06-0,12%, поскольку в ковше угар титана меньше, чем в печи и более стабилен.

Силициды ванадия могут быть введены в сталь в чистом виде, в виде смеси со связующим и т.п. Однако наиболее целесообразно введение их в виде лигатуры на основе железа. Кроме того, получение силицидов ванадия и титана наи более легко и дешево осуществлять, выплавляя лигатуру. Однородность фазового состава лигатуры обеспечивает поступление в металл силицидов ванадия и титана в строго пропорциональном соотношении, что способствует повышению стабильности химического состава стали и ее свойств.

Необходимым условием ввода силицидов в металл в виде лигатуры является поддержание соотношения в ней содержаний кремния, ванадия и титана в таких пределах, чтобы весь кремний бьш связан в силициды ванадия и титана.

Пример. Сравнение предлагаемого способа и прототипа осуществляли на основе анализа опытно-промьшг- ленных плавок и исследований качества металла. Плавки проводили в электродуговых печах емкостью 5 т. Сталь 110Г13ФТЛ получали методом переплава Шихта состояла из возврата этой же стали и углеродистого лома. Ферромарганец давали в завалку. При осуществлении предлагаемого способа металл нагревали и раскисляли печной шпак. За 5-15 мин до вьшуска плавки в металл вводили силициды -в виде лигатуры на основе железа. При обосновании выбранных пределов отношения (по массе) силицидов титана к силицидам ванадия использовали лигатуры полученные в лабораторных условиях. Во всех остальных случаях применяли лигатуру опытно-промьшшенной партии производства Кузнецкого ферросплавного завода.

При выплавке стали с использованием способа по прототипу 1Ш1Хтонка не отличалась от описанной вьппе. Доводку стали по кремнию проводи:п ферросилицием. Раскисление стали алюминием проводили в печи (300-400 г на 1 т стали) и в ковше (300-400 на 1 т стали) . Ферротитан вводили в ковш.

Хладостойкость стали оценивали по значениям ударной вязкости, определенной при на образцах I типа ,(ГОСТ 9454-78). Степень усвоения ванадия оценивали по количеству ванадия, вводимого в виде силицидов ванадия, и содержанию ванадия в готовой стали. Аналогично оценивали степень усвоения марганца. Изменение затрат на легирование и раскисление стали оценивали, учитывая стоимость используемых легирующих материалов (лигатуры, ванадиевого шлака, стандартных ферросплавов и раскислителей). Легирование и

корректировку состава стали по марганцу осуществляли на среднемарочную его концентрацию. Ванадий при реали- предлагаемого способа вводили из расчета получения его в стали

0,20%, а при реализации способа по прототипу - на 0,25%. При этом учитывались данные стабильности усвоения ванадия в обоих случаях, полученные в ходе опытно-промьшшенного опробования.

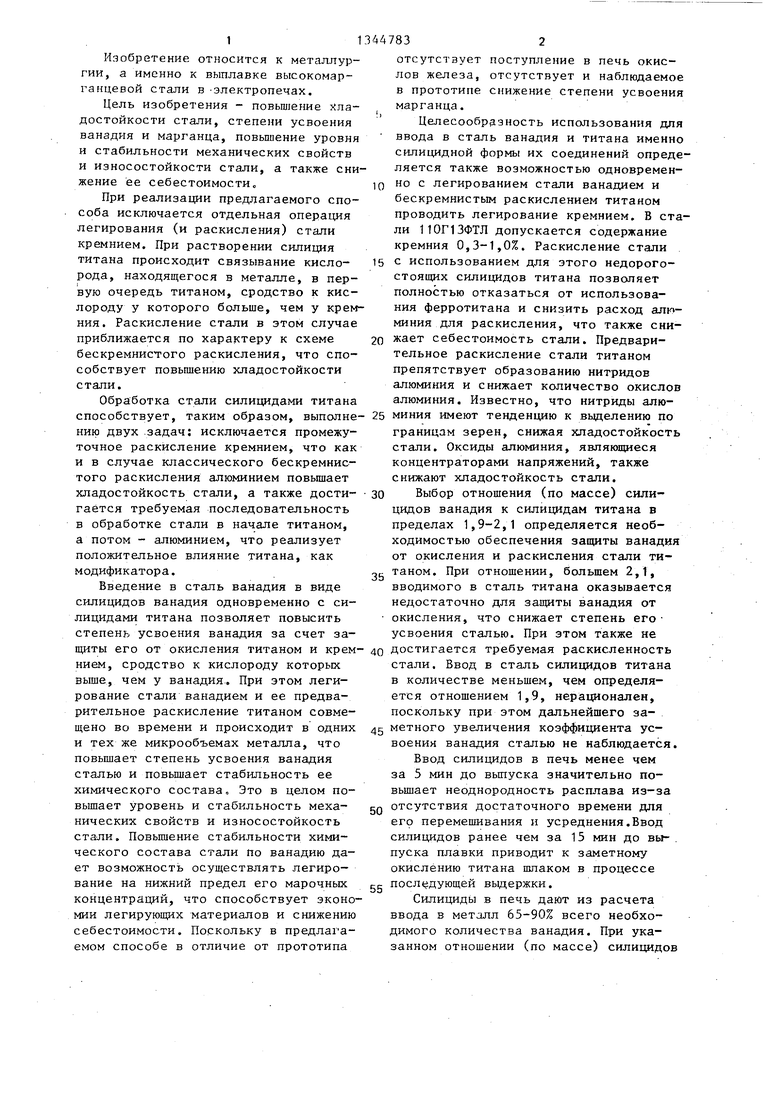

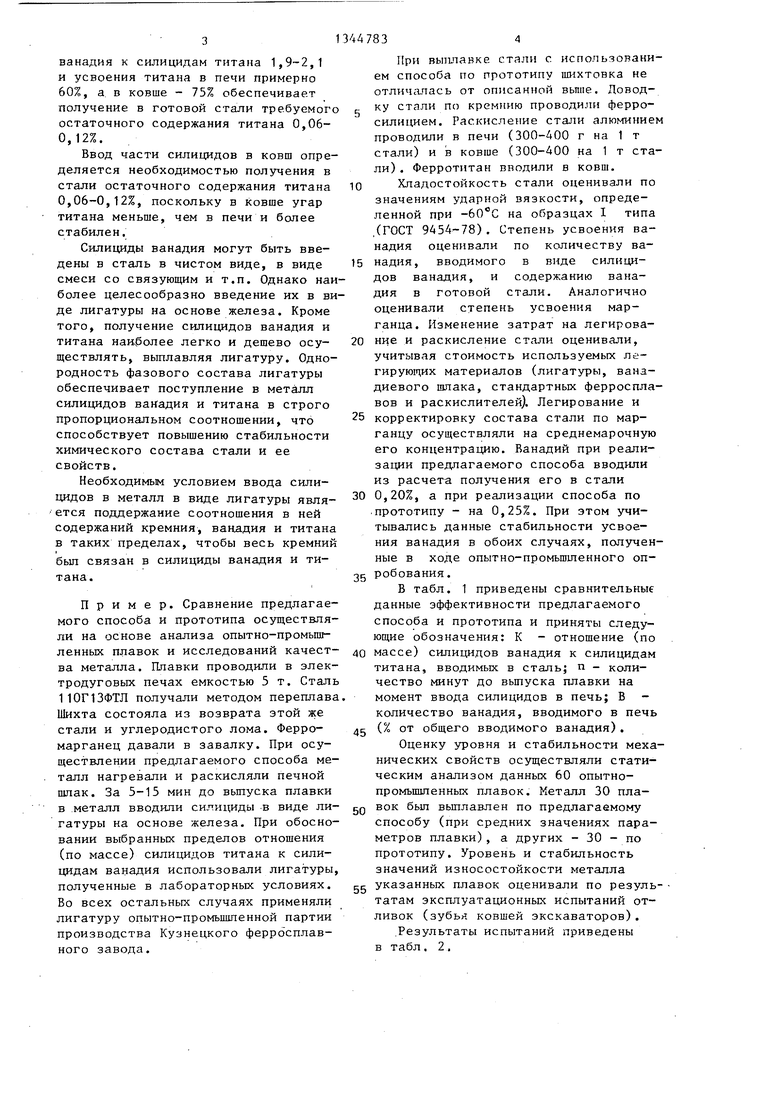

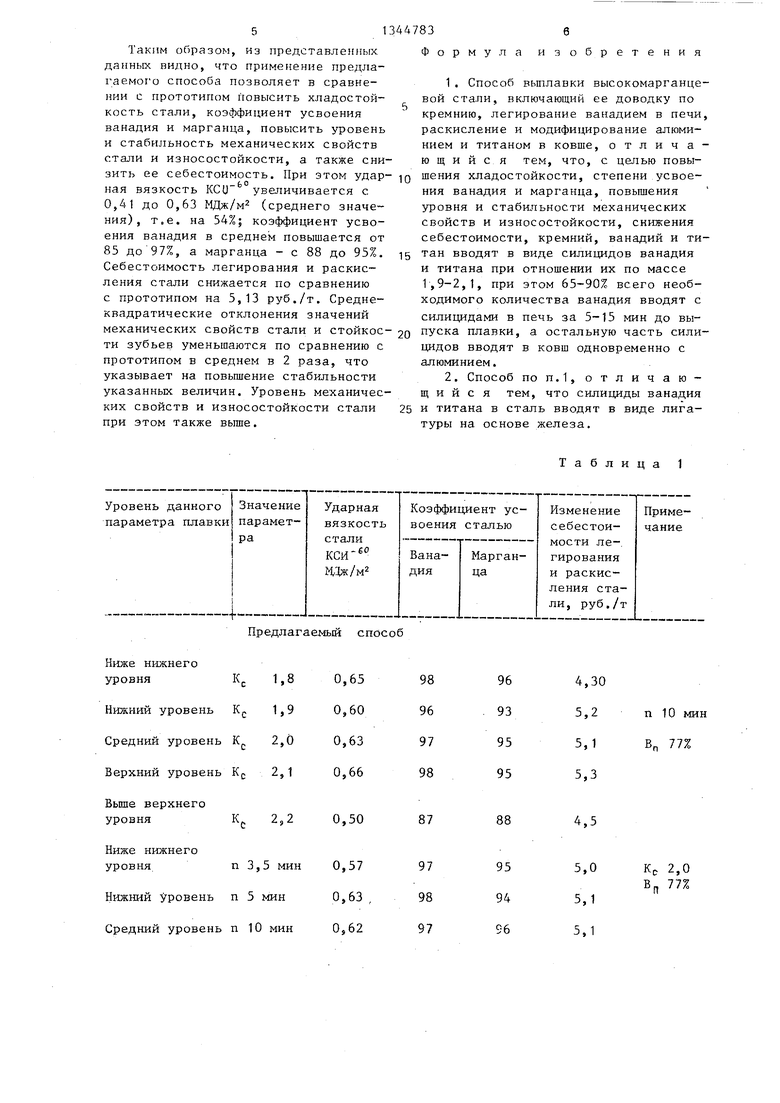

В табл. 1 приведены сравнительные данные эффективности предлагаемого способа и прототипа и приняты следующие обозначения: К - отношение (по

массе) силицидов ванадия к силицидам титана, вводимых в сталь; п - количество минут до выпуска плавки на момент ввода силицидов в печь; В - количество ванадия, вводимого в печь

(% от общего вводимого ванадия).

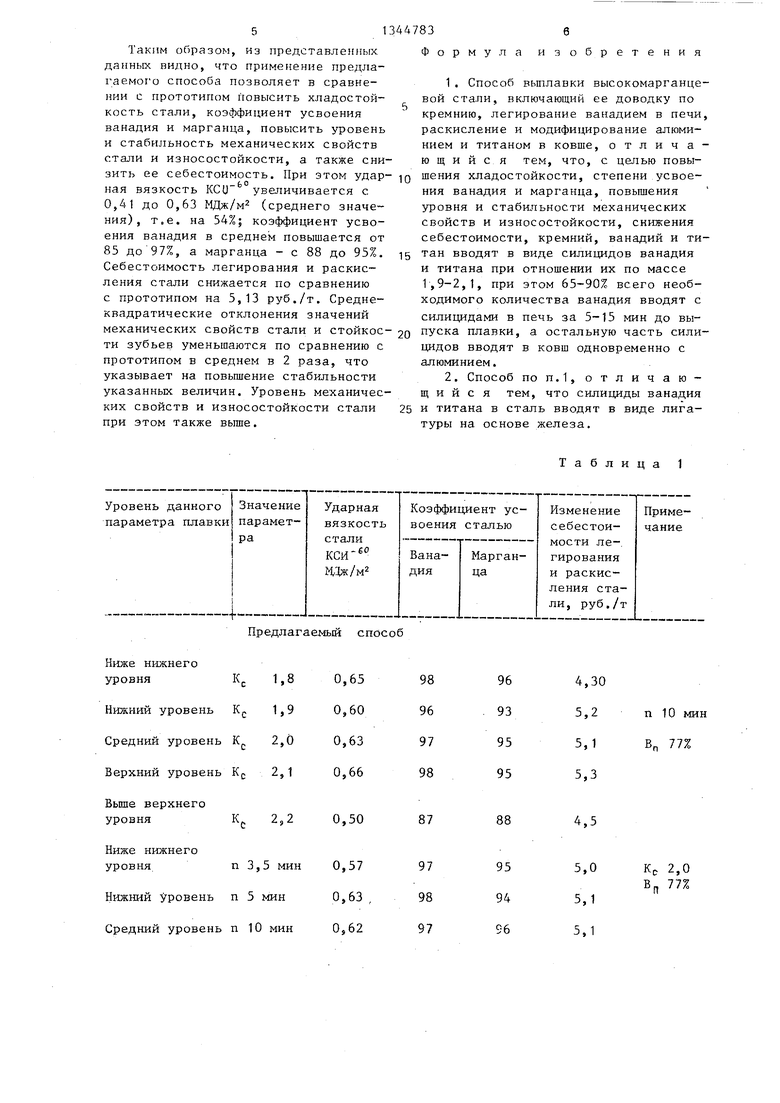

Оценку уровня и стабильности механических свойств осуществляли статическим анализом данных 60 опытно- промьшшенных плавок. Металл 30 плавок был вьшлавлен по предлагаемому способу (при средних значениях параметров плавки), а других - 30 - по прототипу. Уровень и стабильность значений износостойкости металла

указанных плавок оценивали по резуль- татам эксплуатационных испытаний отливок (зубья ковшей экскаваторов). .Результаты испытаний приведены в табл. 2,

5

Таким образом, из представленных данных видно, что применение предлагаемого способа позволяет в сравнении с прототипом повысить хладостой- кость стали, коэффициент усвоения ванадия и марганца, повысить уровень и стабильность механических свойств стали и износостойкости, а также снизить ее себестоимость. При этом удар- IQ шения хладостойкости, степени усвое - ния ванадия и марганца, повышения

ная вязкость KCU увеличивается с 0,41 до 0,63 МДж/м (среднего значения), т.е. на 54%; коэффициент усвоения ванадия в среднем повышается от 85 до 97%, а марганца - с 88 до 95%. Себестоимость легирования и раскисления стали снижается по сравнению с прототипом на 5,13 руб./т. Средне- квадратические отклонения значений

уровня и стабильности механических свойств и износостойкости, снижения себестоимости, кремний, ванадий и ти- 15 тан вводят в виде силицидов ванадия и титана при отношении их по массе 1,9-2,1, при этом 65-90% всего необходимого количества ванадия вводят с силицидами в печь за 5-15 мин до вымеханических свойств стали и стойкое- 2о пуска плавки, а остальную часть сили- ти зубьев уменьшаются по сравнению с цидов вводят в ковш одновременно с прототипом в среднем в 2 раза, что указывает на повьшение стабильности указанных величин. Уровень механичесалюминием.

2. Способ ПОП.1, отличающийся тем, что силициды ванадия 25 и титана в сталь вводят в виде лигатуры на основе железа.

ких свойств и износостойкости стали при этом также вьше.

Предлагаемьш способ

Ниже нижнего

1344783б

Формула и зоб

р е т е н и я

1. Способ выплавки высокомарганцевой стали, включающий ее доводку по кремнию, легирование ванадием в печи, раскисление и модифицирование алюминием и титаном в ковше, отличающийся тем, что, с целью повыуровня и стабильности механических свойств и износостойкости, снижения себестоимости, кремний, ванадий и ти- тан вводят в виде силицидов ванадия и титана при отношении их по массе 1,9-2,1, при этом 65-90% всего необходимого количества ванадия вводят с силицидами в печь за 5-15 мин до выпуска плавки, а остальную часть сили- цидов вводят в ковш одновременно с

алюминием.

2. Способ ПОП.1, отличающийся тем, что силициды ванадия и титана в сталь вводят в виде лигатуры на основе железа.

Таблица 1

п 10 мин

БП 77%

87

88

4,5

П р и м е ч а ни е. В числителе - средние значения, в знаменателе - среднеквадратические отклонения.

ВНИИПИ

Заказ 4888/27 Тираж 549

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Продолжение табл.1

Таблица 2

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексный сплав | 1988 |

|

SU1719455A1 |

| СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ ТИТАНОМ | 2012 |

|

RU2482210C1 |

| Способ выплавки хладостойкой стали | 1986 |

|

SU1571080A1 |

| Способ производства нержавеющей стали | 1981 |

|

SU962324A1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ | 1996 |

|

RU2114921C1 |

| Способ раскисления и легирования ванадийсодержащей нестареющей стали и смесь для его осуществления | 1986 |

|

SU1366537A1 |

| Лигатура для раскисления и легирования стали | 1982 |

|

SU1089161A1 |

| Способ производства стали | 1979 |

|

SU836124A1 |

| Способ выплавки титансодержащих сталей и сплавов | 1990 |

|

SU1822424A3 |

Изобретение относится к металлургии, конкретно к выплавке высокомарганцевой стали в электропечах. Цель изобретения - повьшение хладостойкости, степени усвоения ванадия и марганца, повьшение уровня и стабильности механических свойств и износостойкости, снижение себестоимости. Сталь обрабатывают силицидами ванадия и титана при их отношении по массе 1,9-2,1. За 5-15 мин до выпуска в печь с силицидами вводят 65-90% всего необходимого количества ванадия, а остальную часть силицидов вводят в ковш одновременно с алюминием. Способ позволяет повысить ударную вязкость стали на 54%, коэффициент усвоения ванадия повьшается до 97%, а марганца - до 95%. 1 з.п. ф-лы, 2 табл. S (Л СдЭ Nj: «vl GO СО

| Иванова Т.Н., Ворйбьева Г.А., Беспрозванных А.В | |||

| Использование бескремнистого раскисления для повышения хладостойкости конструкционных сталей | |||

| - В кн.: Прочность конструкций, работающих в условиях низких температур | |||

| М.; Металлургия, 1985, с.33-35 | |||

| Смирнов Л.А., Дерябин Ю.А., Филип- пенков А.А и др | |||

| Производство и использование ванадиевых шпаков | |||

| М.: Металлургия, 1985, с.103-106. |

Авторы

Даты

1987-10-15—Публикация

1986-02-19—Подача