Затем проводят скачивание окислительного шлака, на зеркало металла вводят комплексный сплав, содержащий 35-45% кремния, 5,0-8-0% ванадия, 1-3% кальция, 1-3% алюминия, 2-4% титана, остальное же- лезо, причем количество сплава рассчитывают по кремнию. Так, сталь 20ХГСФЛ, предназначенная для изготовления отливок в северном исполнении, содержит 0,5-0,8% кремния. В печь вводят 10-15 кг сплава на 1 г стали. В сталь одновременно вводят 0,07-0,11% ванадия, что соответствует его марочному содержанию. Угар ванадия при таком способе введения не превышает 3- 4%. Для шлакообразования комплексный сплав вводят в печь в смеси с известью в соотношении 0,5-1,0 для связывания образующегося кремнезема в силикаты кальция CaO-Si02, 2CaO SI02, при этом шлак раскисляют только молотым коксом. Меньшее ко- личество извести недостаточно для связывания кремнезема, большее количество приводит к загустеванию шлака. Известь может быть заменена эквивалентным количеством известняка. Предлагаемый способ позволяет не только произвести одновременное легирование и раскисление стали, но и модифицировать ее, т.е. улучшить структуру неметаллических включений, за счет небольших примесей в применяемом комплексном сплаве кальция, алюминия и титана, причем усвоение этих элементов в отличие от применения соответствующих бинарных (тройных) ферросиликосплавов (силикокальций, ферротитан и т.п.) достига- ет 80%, несмотря на их высокое сродство к кислороду. Причина этого в том, что кальций, алюминий и татан в комплексном сплаве содержатся в виде достаточно прочных силицидов и мало окисляются кислородом, растворенным в стали, в то же время благоприятно воздействуют на морфологию неметаллических включений. Комплексное влияние перечисленных элементов особенно заметно при низких температурах, при которых ударная вязкость стали, выплавленной по предлагаемому способу, выше в 1,5-2 раза, чем по прототипу. Время плавки по предлагаемому способу сокращается на 7-10 мин по сравнению с прототипом и на 9-12 мин по сравнению с серийной технологией, принятой на УЗТМ. Трудоемкость легирования сокращается за счет применения одного комплексного сплава взамен нескольких, так как 10-15 кг сплава заменяют 10-15 кг ферросилиция ФС45 плюс 3 кг феррованадия ФВд 38 плюс 2 кг силикаль- ция плюс 1 кг ферротитана плюс 0,5 кг алюминия, т.е. 1 кг комплексного сплава заменяет 1,5 кг стандартных ферросплавов.

На 15-тонную плавку таким образом количество вводимых вручную ферросплавов сокращается на 100-120 кг, при этом один сплав заменяет пять.

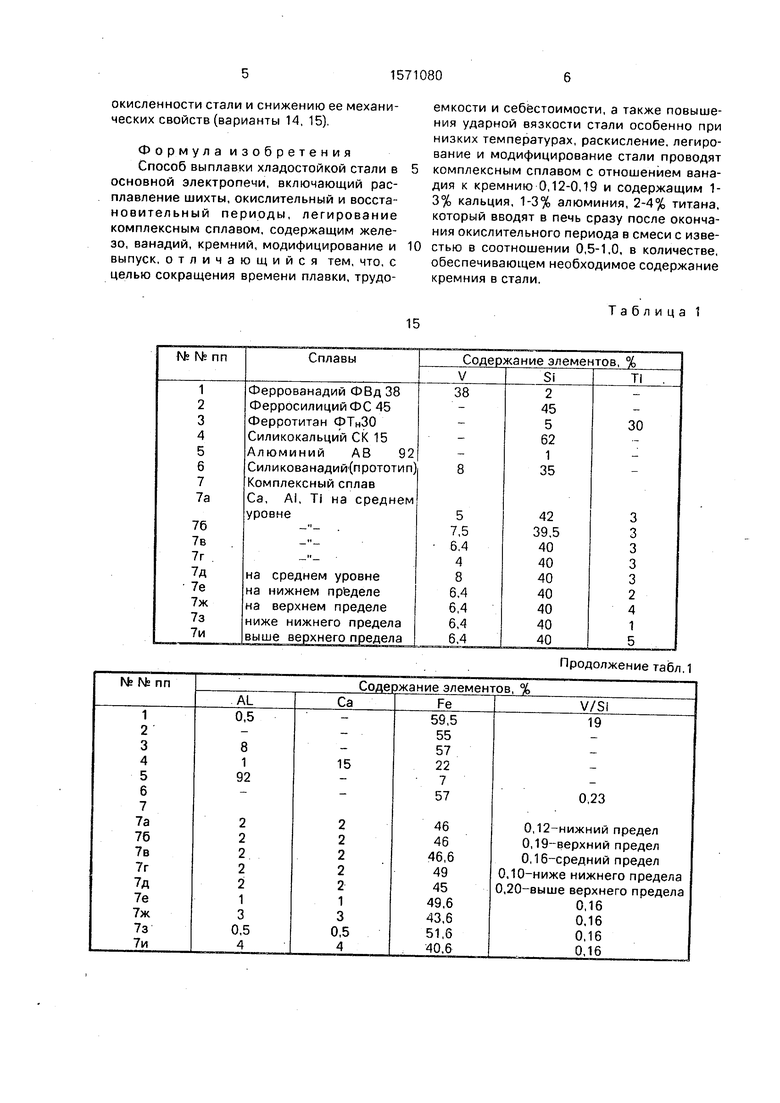

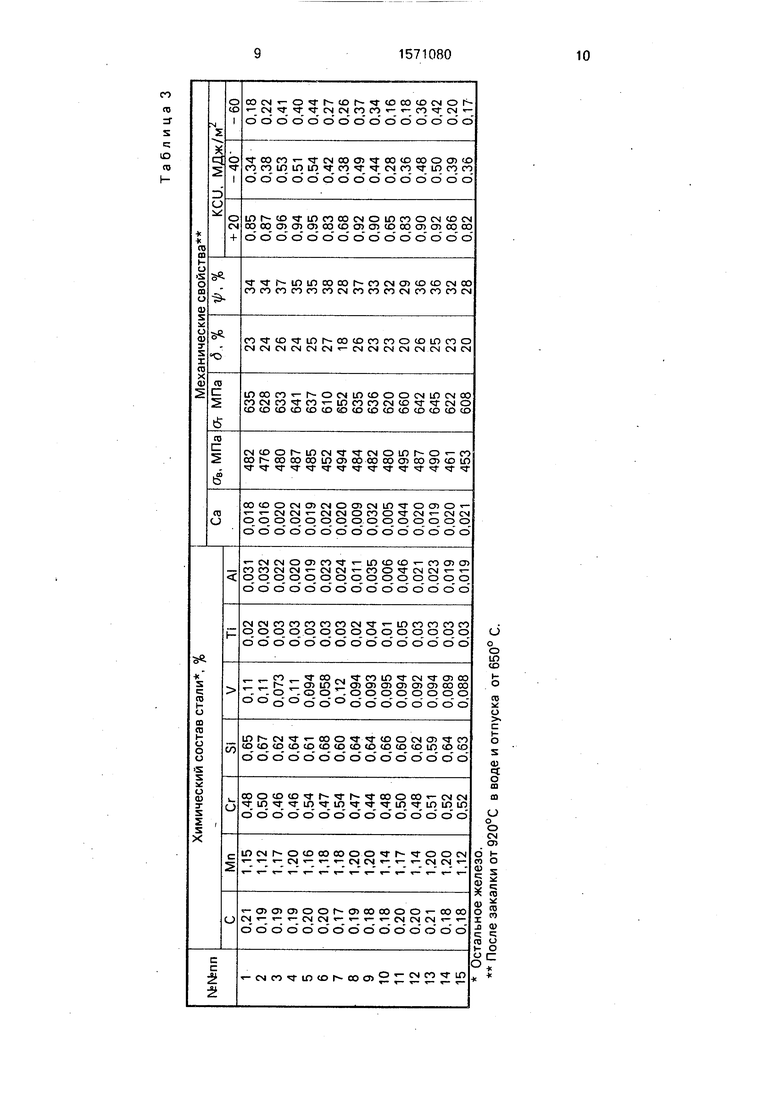

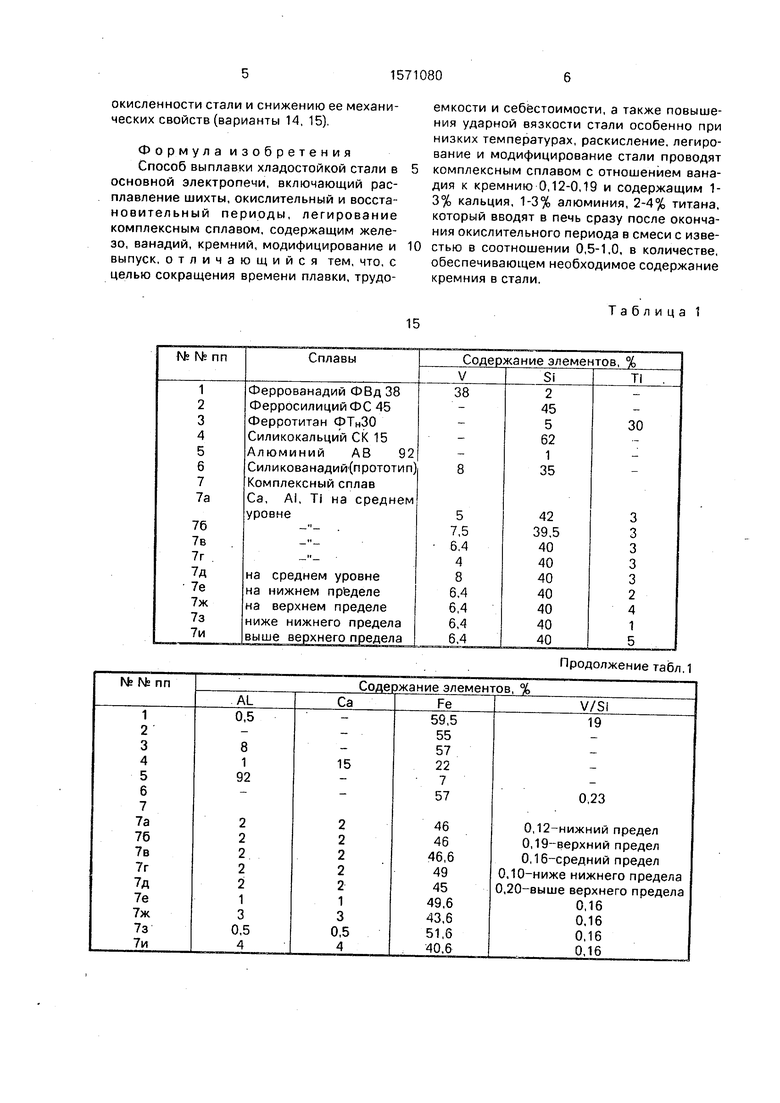

П р и м е р. В условиях УЗТМ на 7-тонной основной электродуговой печи выплавляют сталь 20ХГСФЛ по серийной технологии, принятой на заводе по прототипу и по предлагаемому способу по нескольким вариантам в заявляемых пределах и вне их. В табл.1 приведены составы сплавов, которые использованы для обработки стали.

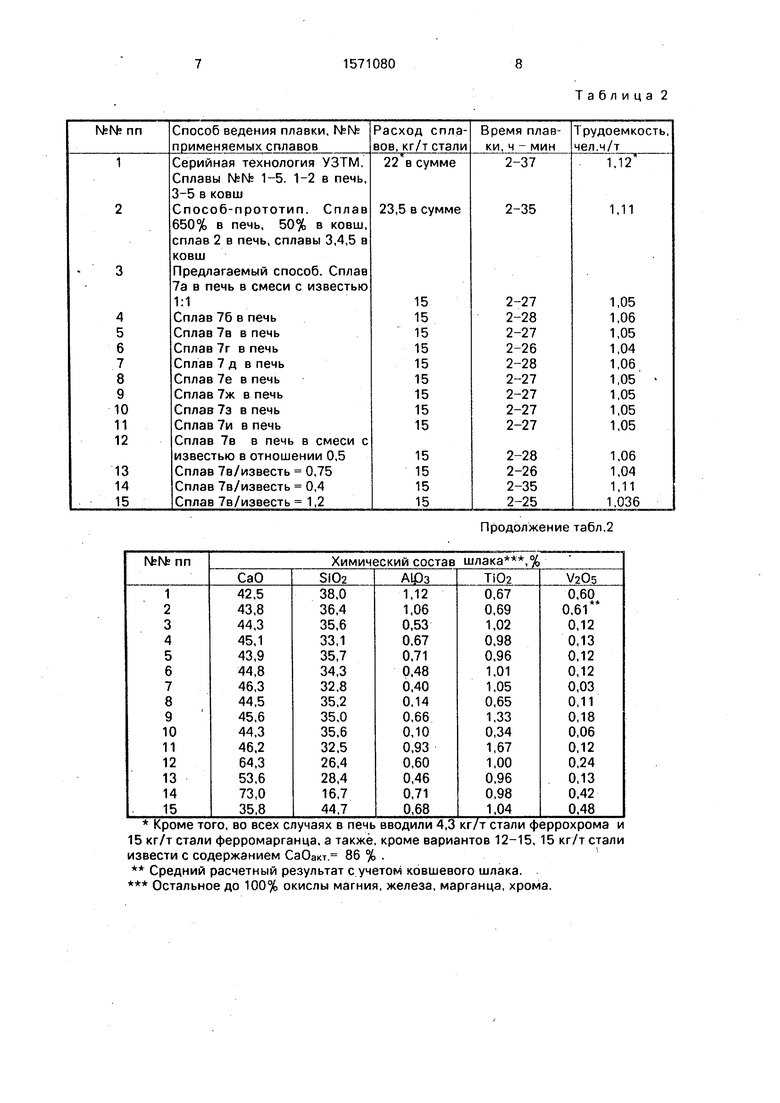

В табл.2 приведены данные о способе ведения плавки, расходе материалов, времени плавки, трудоемкости, а также химическом составе печного шлака перед выпуском.

Данные о химическом составе полученной стали и ее механических свойствах приведены в табл.3.

Предлагаемый способ обеспечивает получение качественной хладостойкой стали с минимальными временем плавки и трудоемкостью. Ударная вязкость стали при 20°С возрастает на 10%, при-40°С на 40% и при-60°С на 100%.

Время плавки сокращается на 7-10 мин по сравнению с продотипом и на 9-12 мин по сравнению с серийной технологией. Трудоемкость плавки снижается в среднем на 0,07 нормо-часов на 1 т стали или при годовом объеме производства стали 10000 т, на 700 нормо-часов в год. Предлагаемый способ позволяет сократить угар ванадия в 2,5- 5 раз. Снижение в комплексном сплаве отношения ванадия к кремнию ниже 0,12 приводит к снижению содержания в стали ванадия, и как следствие к снижению ее прочности (вариант 6). Повышение этого отношения выше 0,19 приводит к увеличению содержания ванадия в стали выше марочного состава и к падению пластичности и удар- ной вязкости (вариант 7). Снижение содержания в комплексном сплаве Ti, At, Ca ниже нижнего предела приводит к его недостаточному модифицирующему воздействию на сталь, в результате чего снижается ее ударная вязкость (вариант 10). Охрупчи- вание стали и падение пластичности и ударной вязкости происходит и при избытке модифицирующих элементов (вариант 11). Увеличение расхода извести выше предлагаемого соотношения приводит к загустеванию шлака, увеличению трудоемкости и угара ванадия, снижению механических свойств стали за счет недостаточного ее диффузионного раскисления. Снижение расхода извести приводит к низкой основности шлака, увеличению в нем активности кислорода и как следствие к повышенной

окисленности стали и снижению ее механических свойств (варианты 14, 15).

Формула изобретения Способ выплавки хладостойкой стали в основной электропечи, включающий расплавление шихты, окислительный и восстановительный периоды, легирование комплексным сплавом, содержащим железо, ванадий, кремний, модифицирование и выпуск, отличающийся тем, что, с целью сокращения времени плавки, трудо0

емкости и себестоимости, а также повышения ударной вязкости стали особенно при низких температурах, раскисление, легирование и модифицирование стали проводят комплексным сплавом с отношением ванадия к кремнию 0,12-0,19 и содержащим 1- 3% кальция, 1-3% алюминия, 2-4% титана, который вводят в печь сразу после окончания окислительного периода в смеси с известью в соотношении 0,5-1,0, в количестве, обеспечивающем необходимое содержание кремния в стали.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления и легирования низкоуглеродистой ванадийсодержащей электростали | 1988 |

|

SU1659493A1 |

| Способ легирования и модифицирования основной стали | 1986 |

|

SU1420030A1 |

| Способ раскисления и легирования ванадийсодержащей нестареющей стали и смесь для его осуществления | 1986 |

|

SU1366537A1 |

| Способ выплавки высокомарганцевой стали | 1986 |

|

SU1344783A1 |

| Сплав для раскисления и легирования стали | 1983 |

|

SU1122732A1 |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

| Комплексный сплав | 1988 |

|

SU1719455A1 |

| Сплав для раскисления и легирования стали | 1980 |

|

SU954477A1 |

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

Изобретение относится к металлургии, в частности к производству низколегированных хладостойких сталей в основных электродуговых печах. Цель изобретения - сокращение времени плавки, трудоемкости и себестоимости, а также повышение ударной вязкости стали особенно при низких температурах. В дуговой печи расплавляют шихту, проводят окислительный процесс, затем скачивают окислительный шлак, а на зеркало металла вводят комплексный сплав, содержащий 35-45% кремния, 5-8% ванадия, 1-3% кальция, 1-3% алюминия, 2-4% титана, причем количество вводимого сплава рассчитывают по кремнию. Для шлакообразования комплексный сплав вводят в печь в смеси с известью в отношении 0,5-1,0. Способ позволяет не только проводить одновременное легирование и раскисление стали, но и модифицировать ее за счет небольших примесей в комплексном сплаве кальция, алюминия и титана. Комплексное влияние указанных элементов особенно заметно при низких температурах, при которых ударная вязкость стали, выплавленной по предлагаемому способу, выше в 1,5-2 раза по сравнению с прототипом. 3 табл.

Продолжение табл.1

Кроме того, во всех случаях в печь вводили 4,3 кг/т стали феррохрома и 15 кг/т стали ферромарганца, а также, кроме вариантов 12-15, 15 кг/т стали извести с содержанием СаОакт. 86 % . Средний расчетный результат с учетом ковшевого шлака. Остальное до 100% окислы магния, железа, марганца, хрома.

Таблица 2

Продолжение табл.2

Остальное железо. После закалки от 920°С в воде и отпуска от 650° С.

| Авторское свидетельство СССР | |||

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Модификатор | 1976 |

|

SU592862A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения ванадийсодержащей стали | 1983 |

|

SU1090727A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1990-06-15—Публикация

1986-06-16—Подача