(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочный электрод | 1989 |

|

SU1646757A1 |

| Сплав для раскисления и легирования стали | 1983 |

|

SU1122732A1 |

| СТАЛЬ ДЛЯ ПРОИЗВОДСТВА СВАРОЧНОЙ КАТАНКИ | 2010 |

|

RU2437957C1 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ЭЛЕКТРОД МАРКИ 48XH-7 ДЛЯ СВАРКИ ВЫСОКОПРОЧНЫХ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2268129C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2010 |

|

RU2446929C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2688077C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| СВАРОЧНАЯ ПРОВОЛОКА | 1992 |

|

RU2036763C1 |

| СТАЛЬ | 2005 |

|

RU2303647C2 |

Изобретение относится к черной металлургии, а именно к производству ферросплавов и лигатур, используемых в сварочном производстве, в частности в составе покрытий сварочных электродов, используемых для получения металла шва. Целью изобретения является повышение хл а достой кости при сохранении механических свойств металла шва. Предложенный комплексный сплав содержит, мас.%: титан 18,0-25,0; алюминий 7,0-9,0; ванадий 0,3- 0,8; марганец 7,0-15,0; кремний 0,5-4,0; никель остальное, при этом сумма кремния, алюминия, титана и марганца SI + 0,79 + 0,575 Т + 0.25 Мп составляет 21,6-26,4 мас.%. При использовании сварочных электродов,содержащих предложенный сплав, работа удара KV составляет при -40°С 94- 105 Дж, а при -60 64-75 Дж. 1 табл.

Изобретение относится к черной металлургии, а именно к производству ферросплавов и лигатур, используемых в сварочном производстве, в частности, в составе покрытий сварочных электродов, используемых для получения металла шва.

Целью изобретения является повышение хладостойкости при сохранении механических свойств металла шва.

Поставленная цель достигается тем, что комплексный сплав содержит титан, алюминий, ванадий, марганец, кремний и никель при следующем соотношении компонентов, в мас.%:

Титан18,0-25,0

Алюминий.7,0-9,0

Ванадий0,3-0,8

Марганец7,0-15,0

Кремний0,5-4,0

НикельОстальное

при этом сумма кремния, алюминия, титана и марганца SI + 0,79 AI + 0,575 TI + 0,25 Мп составляет 21,6-26,4 мас.%.

Состав и пределы легирования сплава предлагаемого состава обусловлены следующими основными положениями.

Никель является легирующим элементом, определяющим практическое использование сплава по назначению. Нижний предел легирования сплава никелем найден исходя из возможности обеспечения заданного максимального уровня легирования металла шва никелем не менее 2,5%. При этом среднее значение максимального уровня легирования металла шва, соответствующее среднему практическому составу сплава при его максимально возможном

чэ Јь ел ел

введении в состав покрытия, обеспечивается на уровне 2,7%, что предполагает самые широкие области его применения.

Титан в сплаве выполняет функцию основного раскисляющего компонента. Пред- елы легирования определены расчетом из рекомендуемых значений раскисляющей способности сплава исходя из максимального количества комплексного сплава в покрытии Ј48%), Ьбеспечивающего заданный максимальный уровень легирования шва никелем не менее 2,50%, с учетом содержания в сплаве и электродном покрытии других раскислителей.

Марганец вводится в сплав для обеспе- чения комплексного раскисления металла шва, достижения удовлетворительной дро- бимости сплава, а также для улучшения пластичности и хладостойкое™ металла шва за счет уменьшения его засоренности продуктами осаждающего раскисления путем их связывания в легкошлакующуюся эвтектику ТЮа-АЬОз-МпО. Нижний предел содержания марганца в сплаве определен исходя из обеспечения его удовлетворительной дро- бимрсти и размольных свойств, а также достаточностью раскисления металла шва при средних значениях остальных раскисляющих компонентов сплава. Верхний предел ограничен исходя из ухудшения сварочно- технологических свойств электродов и обеспечения заданного уровня эквивалентной раскисляющей способности.

Алюминий в сплаве выполняет функции более активного по сравнению с титаном раскислителя. Нижний предел содержания алюминия определен гарантированным раскислением металла шва, обеспечивающим высокие показатели пластичности и хладостойкости металла шва. Верхний предел ограничен максимально допустимым содержанием алюминия в шве, превышение которого приводит к падению пластических свойств металла шва и его хладостойкости.

Ванадий в сплаве выполняет функцию модифицирующего металла шва элемента. Его содержание в сплаве ограничено областью оптимального легирования металла шва этим элементом с точки зрения обеспе- чения стабильности высоких показателей хладостойкости металла шва. Нижний предел легирования соответствует минимальному количеству ванадия в шве, при котором начинает сказываться его положи- тельное воздействие на структуру и свойства металла шва. Верхний предел соответствует максимальному количеству ванадия в шве, превышение которого приводит к падению уровня свойств металла шва.

Кремний в сплаве выполняет функции раскислителя, улучшающего шлаковую систему. Нижний предел определения достаточностью раскисления, а верхний найден расчетом исходя из обеспечения требуемых значений раскисляющей способности сплава при среднем содержании других раскислителей.

Расчетная характеристика эквивалентной раскисляющей способности сплава, введенная в формулу изобретения как сумма Si + 0,79 AI + 0,575 TI + 0,25 Мп 21,6 - 26,4 для обеспечения высокой стабильности раскисляющей способности сложноле- гированного сплава и, как следствие, стабильности механических свойств металла шва. Абсолютные значения раскисляющей способности сплава найдены расчетом и подтверждены экспериментально из условий обеспечения стабильности механических свойств и хладостойкости металла шва при максимально допустимой дозировке сплава в покрытии электродов, обеспечивающей средний максимальный уровень легирования металла шва никелем до 2,70%.

На состав сплава наложено дополнительное ограничение, не позволяющее одновременно произвольно брать значения всех раскисляющих компонентов {TI, Mn, AI, Si) ближе к верхнему или нижнему пределам легирования. По этой причине сумма раскисляющих компонентов каждого сплава должна составлять 21,6-26,4 мае. %.

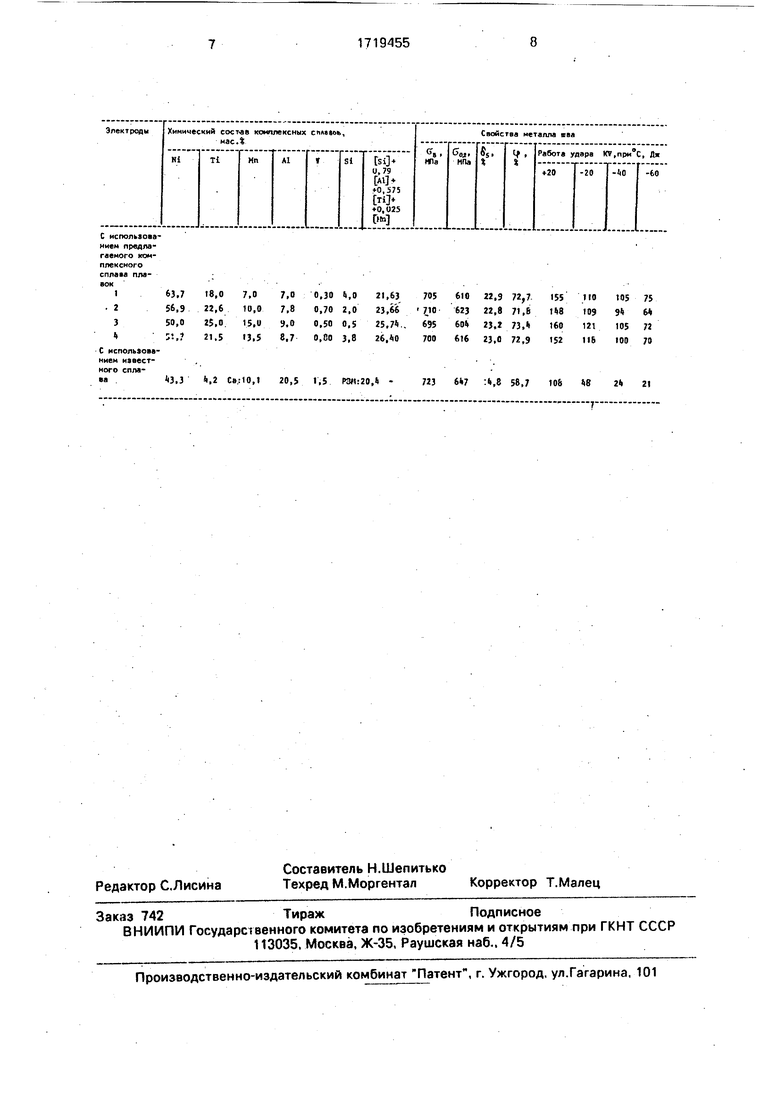

Пример. Плавки проводили в открытой индукционной печи марки ИСТ-01 с емкостью тигля по стали 100 кг.

Расчетная.масса плавки 65 кг. Пониженная (по сравнению со сталью) масса садки принята в связи с тем, что плотность сплава составляет 6,7 кг/см3 (сталь - 7,8 кг/см3).

Угар компонентов (из опыта производства): титан -32%, маргзнец - 1,8%, алюминий - 2,8%. Никель, ванадий и кремний практически не угорают.

В качестве титановой части шихты использовали брикетированную стружку вана- дийсодержащих отходов титановых сплавов. Алюминий чушковый А-99, марганец МР-1, кремний - в форме ферросилиция с содержанием кремния 75%.

Порядок проведения плавок. Загружают никель, расплавляют, перегревают до 1550-1600°С. В расплав последовательно вводят алюминий, марганец, кремний. Титан вводят последним. Высокий угар титана объясняется тем, что брикеты из стружки титановых сплавов на поверхности жидкой ванны плавают и сильно окисляются, частично переходя в шлак. Поэтому разливку металла производят после растворения титана в расплаве как -можно быстрее. Металл разливают в слитк.и массой по 32-35 кг.

Предлагаемый комплексный сплав вводят в состав электродного покрытия основ- ного типа взамен ферротитана или совместное ним. Для изготовления электродов с использованием предлагаемого сплава и известного используют сварочную проволоку марки Св-08А по ГОСТ 2246-70 диаметром 4 мм.

Для сварки образцов сварных соединений применяют хладостойкую сталь марки АБ1-Ш по ТУ 14-1-3116-81 толщиной 30 мм с симметричной Х-образной разделкой кро- мок типа С25 ГОСТ 5264-80.

Относительная погрешность при химическом анализе ферросплавов составляет в среднем 5% (относительных).

Результаты оценки свойств металла шва - средние значения по трем образцам. Образцы на растяжение тип II по ГОСТ 6996-66, на ударный изгиб - тип IX по ГОСТ 6996-66.

Базовый уровень содержания никеля в металле шва составляет 2,0% с колебаниями, обусловленными изменением концентрации никеля в комплексном сплаве (подшихтовка сплава в покрытии электродов в зависимости от фактического содер- жания никеля не производилась).

Химические составы сплавов и результаты испытаний приведены в таблице.

Из таблицы видно, что опытные варианты электродов со сплавом предлагаемого состава обеспечивают высокий уровень механических свойств и значительно повышают хладостойкость металла шва по этому параметру в сравнении с электродами, где использован известный сплав. Обеспечива- емый уровень механических свойств и хла- достойхости металла шва позволяет выполнять сварку конструкций из высокопрочных сталей с пределом текучести до 60

кгс/мм2, работающих при температурах до минус 50-55°С, При этом выполняются все требования, предъявляемые к подобным конструкциям в гражданском и военном судостроении.

Коэффициент перехода никеля из сплава в шов достаточно высок и составляет 97- 98%, что практически не отличается от значений, обеспечиваемых при легировании через сварочную проволоку.

Технико-экономический эффект от использования предлагаемого изобретения определяется следующими факторами. Обеспечение принципа легирования через покрытие позволяет отказаться от применения широкой номенклатуры дорогостоящих легированных проволок и значительно повысить мобильность электродного производства. Отказ от применения никелевого порошка в покрытии электродов снижает стоимость легирования за счет использования сплава предлагаемого состава более, чем в 2 раза, при этом повышаются свароч- но-технологические свойства электродов. Формула из обретения Комплексный сплав преимущественно для сварочных электродов, содержащий титан, алюминий, ванадий и никель,о т л и ч а- ю щ и и с я тем, что, с целью повышения хладостойкости при сохранении механических свойств металла сварного шва, он дополнительно содержит марганец и кремний при следующем соотношении компонентов, мас.%:

Титан-18,0-25,0

Алюминий7,0-9,0

Ванадий0,3-0,8

Марганец7,0-15,0

Кремний0,5-4,0

НикельОстальное

при этом сумма кремния, алюминия, титана и марганца в виде Si + 0,79 AI + 0,575 Л + 0,25 MnJ составляет 21,6-26,4 мас.%.

| Лигатура | 1981 |

|

SU1008268A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Лигатура | 1980 |

|

SU910826A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-15—Публикация

1988-06-21—Подача