Изобретение относится к металлургии, в частности к устройствам для перемешивания и рафинирования металла, и может быть использовано при внепечнон обработке стали.

Цель изобретения - уменьшение угара элементов и сокращение продолжительности обработки.

На чертеже приведено устройство для обработки жидкой стали

Выполнение внутреннего слоя устройства из порошка известняка на связующем позволяет отказаться от использования газа, так как известняк является газотворным веществом и при нагреве до 900-920 С диссоциирует с выделением двуокиси углерода.

Внешний углеродистый слой служит для переработки окислительного газа двуокиси углерода, в инертную по отношению к металлу окись углерода за счет реакции газификации материала слоя, а также для диспергирования газового потока на мелкие пузьфи и соз Дания газометаллической двухфазной области, при которой массовая скорость циркуляции расплава максимальна, а продолжительность усреднения металла минимальна. Экспериментально установлено, что при диаметре внутреннего слоя более 0,8 диаметра внешнего слоя двуокись .углерода не ycneisaeT .полностью восстановиться углеродом внешнего слоя, что приводит к окислению легирующих элементов

При- диаметре внутреннего слоя менее 0,7 диаметра внешнего слоя нагре устройства вследствие недостаточной теплопроводности пористого углеродистого внешнего слоя происходит медленно, что требует большег о времени для разложения известняка.

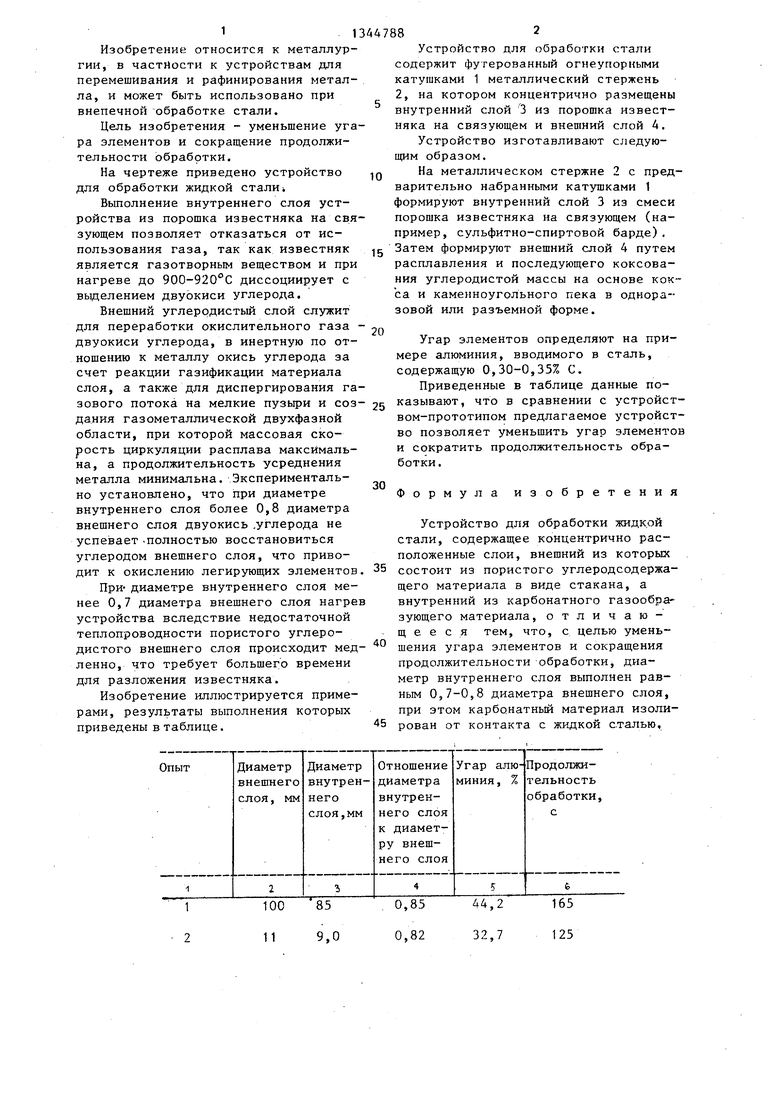

Изобретение иллюстрируется примерами, результаты выполнения которых приведены в таблице.

5

0

5

0

5

0

5

Устройство для обработки стали содержит футерованный огнеупорными катушками 1 металлический стержень 2, на котором концеНтрично размещены внутренний слой 2 из порошка известняка на связующем и внешний слой 4.

Устройство изготавливают следующим образом.

На металлическом стержне 2 с предварительно набранными катушками 1 формируют внутренний слой 3 из смеси порошка известняка на связующем (например, сульфитно-спиртовой барде). Затем формируют внешний слой 4 путем расплавления и последующего коксования углеродистой массы на основе кокса и каменноугольного пека в одноразовой или разъемной форме.

Угар элементов определяют на примере алюминия, вводимого в сталь, содержащую 0,30-0,35% С.

Приведенные в таблице данные показывают, что в сравнении с устройством-прототипом предлагаемое устройство позволяет уменьшить угар элементов и сократить продолжительность обработки.

Формула изобретения

Устройство для обработки жидк.ой стали, содержащее концентрично расположенные слои, внешний из которых состоит из пористого углеродсодержа- щего материала в виде стакана, а внутренний из карбонатного газообразующего материала, отличающееся тем, что, с целью уменьшения угара элементов и сокращения продолжительности обработки, диаметр внутреннего слоя выполнен равным 0,7-0,8 диаметра внешнего слоя, при этом карбонатный материал изолирован от контакта с жидкой сталью,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для внепечной обработки металла | 1982 |

|

SU1062276A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2012 |

|

RU2487171C1 |

| Способ выплавки ниобийсодержащей нержавеющей стали | 1980 |

|

SU945184A1 |

| Раскислитель для стали | 1979 |

|

SU863662A1 |

| СПОСОБ ОЧИСТКИ РАСПЛАВА ЧЕРНЫХ МЕТАЛЛОВ | 1991 |

|

RU2017829C1 |

| Способ производства кипящей стали | 1987 |

|

SU1663031A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2247157C2 |

| Способ получения нержавеющей стали | 1980 |

|

SU950780A1 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА И МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487174C2 |

Изобретение относится к устройствам для обработки жидкой стали. Цель изобретения - уменьшение угара элементов и продолжительности обработки. Устройство содержит концентрично расположенные слои, внешний из которых выполнен пористым из углеродсо- держащего материала, а внутренний - из карбонатного газообразующего материала. При этом диаметр внутреннего слоя выполнен равным 0,7-0,8 диаметра внешнего слоя. Использование устройства позволяет уменьшить время обработки с 125-165 до 110-111 с при уменьшении угара, в частности, алюминия с 32,7-44,2 до 12,2-13,5%. 1 ил.,1 табл. С S оо. 4 4 QO 00

Составитель А.Османцев Редактор Н.Киштулинец Техред и.Попович Корректор М.Демчик

Заказ 4888/27 Тираж 549 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Фурма для продувки металла порошкообразными добавками | 1972 |

|

SU441290A1 |

| Устройство для внепечной обработки металла | 1982 |

|

SU1062276A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ЭНЕРГИИ МОРСКИХ ВОЛН | 1927 |

|

SU6568A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-15—Публикация

1985-10-04—Подача