Изобретение относится к черной металлургии, в частности к производству кипящей стали.

Цель изобретения - повышение выхода годного за счет снижения брака по рванинам.

Согласно способу производства кипящей стали, включающему выплавку в сталеплавильном агрегате углеродистого полупродукта, выпуск его в ковше, после выпуска в ковш полупродукта в количестве 25-30% его массы в процессе слива начипа- iot присадку предварительно термообрабо- танных при 900-1250°С оксидных марганцевых материалов с расходом 10-15 (кг/мин)-м2 при общем расходе закиси марганца 3-5 кг/т металла, а после подачи 2/3 массы марганцевого материала вводят алюминий в количестве 0,30-0,32 кг на каждые

0,1% марганца в готовой стали, и извести, обеспечивающей основность шлака 2,0-3,5.

Для ввода марганца в сталь предлагается использовать предварительно термооб- работанные при 900-1250°С оксидные марганцевые материалы - агломерат, ока- 1-ыши и др.

При использовании нетермообработан- ных или термообработанных при температуре менее 900°С оксидных марганцевых материалов, содержащих марганец в виде МпОа (пиролюзит), Мпз04(гаусманит) и карбонатные формы минералов МпСОз СаСОз происходит во время присадки в ковш, разложения этих минералов с выделением кислорода и двуокиси углерода соответственно, которые перемешивают слой шлакового расплава, что приводит к интенсивному окислению алюминия кислоО

о

СА) О СО

родом воздуха и снижает содержание марганца в стали и тем самым увеличивает брак по рванинам. При содержании марганца в стали ниже значений требуемого марочного состава наблюдается очень интенсивное ки- пение металла в изложнице, что приводит к низкой плотности корковой зоны слитка и при деформации подобных слитков резко увеличивается брак по рванинам.

При использовании термообработан- ных при температуре более 1250°С оксид- ных марганцевых материалов снижается содержание кислорода в металле, вследствие того, что эти материалы имеют пониженную восстановимость, которая объясняется образованием трудновосстановимых силикатов - тефроит МпаЗЮз и родонит МпЗЮз.

Оксидные марганцевые материалы, термообработанные при 900-1250°С, со- держат в основном марганец в виде МпО и не содержат карбонатные формы минералов, а также не образу ют трудновосстановимые силикаты.

Таким образом, использование подо- бных оксидных материалов не способствует повышенному окислению алюминия кислородом-атмосферы и снижению марганца в стали из-за отсутствия интенсивного перемешивания шлака и расплава, а также не Способствуют снижению кислорода в металле из-за отсутствия трудновосстановимых силикатов, вследствие чего практически исключается взаимодействие восстановителя с металлом, т.е. присутствие легкоразруша- емых и легковосстановимых оксидов марганца насыщает кислородом, в биде МпО, поверхность металла, обогащенного восстановителем, и способствует взаимодействию восстановителя, практически только с кислородом шлакового расплава.

Присадка оксидного марганцевого материала на поверхность металла, после выпуска в ковш полупродукта в количестве 25-30% его массы, в процессе слива позво- ляет по мере наполнения ковша в результате конвективных потоков металла равномерно распределить восстановленный марганец в объеме металла, что исключает отрицательный фактор для кипящей стали - продувку металла в ковше аргоном, приводящую к снижению кислорода в стали и увеличению брака по рванинам,

Присадка оксидного марганцевого материала с удельным расходом 10 - 15 (кг/мин) М 2 позволяет поддерживать оптимальное количество твердых, нерасплавившихся,-легковосстановимых- оксидов по

всей поверхности ковша в процессе выпуска металла, В этом случае локальное развитие экзотермических реакций подавляется отбором тепла на ускоренное плавление этих материалов и снижается угар алюминия, что обеспечивает получение требуемого содержания марганца в стали и повышает выход годного.

Присадка оксидных марганцевых материалов с удельным расходом менее 10 (кг/мин)-м не позволяет поддерживать присутствие твердых нерасплавившихся оксидов марганца по всей поверхности ковша в процессе выпуска металла, что приводит к образованию локального перегрева в зоне реакции окисления алюминия и высокому его угару и соответственно к низкому содержанию марганца в стали, что в свою очередь увеличивает брак по рванинам.

В случае присадки оксидного марганцевого материала с удельным расходом более 15 (кг/мин)-м2 происходит увеличение теп- лопотерь, что требует перегрева полупродукта в сталеплавильном агрегате и приводит к снижению выхода годного.

Общий расход закиси марганца 3- 5 , кг/т стали позволяет ввести в сталь заданные значения марганца (ГОСТ 1050-74, ГОСТ 380-71) путем восстановления его из оксидного материала алюминием с расходом 0,30-0,32 кг на каждый 0,1% марганца в готовой стали.

Количество алюминия 0,30-0,32 кг на каждый 0,1% марганца в готовой стали обеспечивает восстановление только 80- 85% марганца из оксидного материала, что позволяет исключить остаточное содержание алюминия в металле. При расходе алюминия менее 0,3 кг на 0,1% марганца происходит снижение степени восстановле- йия марганца менее 80-85% и соответственно снижение содержания марганца в готовой стали, что приводит к увеличению брака по рванинам, а при расходе более 0,32 кг на 0,1 % марганца в готовой стали появляется возможность увеличения остаточного содержания алюминия в металле, что снижает содержание кислорода в стали и приводит к увеличению брака по рванинам.

Ввод алюминия после подачи 2/3 массы оксидного марганцевого материала позволяет исключить взаимодействие алюминия с металлом, вследствие того, что поверхность металла насыщена избыточным содержанием кислорода в виде легковосстановимого МпО, и тем самым исключает снижение содержания кислорода в стали, что приводит к уменьшению брака по рванинам.

При вводе алюминия до подачи 2/3 массы оксидного марганцевого материала появляется возможность взаимодействия алюминия с металлом, вследствие того, что на поверхности металла присутствует малое количество кислорода в виде МпО и в зтом случае образующийся избыток расплавленного алюминия раскисляет сталь, что приводит к увеличению брака по рванинам.

При вводе алюминия после подачи более 2/3 массы оксидного марганцевого материала происходит окисление алюминия кислородом воздуха, что приводит к увеличению брака по рванинам из-за низкого содержания марганца в стали.

Ввод извести в ковш, обеспечивающей основность шлакового расплава 2,0-3,5, позволяет повысить степень восстановления оксидов марганца.

При вводе извести, обеспечивающей основность менее 2,0, снижается активность марганца в шлаке, что приводит к снижению извлечения марганца и увеличению брака по рванинам. В случае ввода извести с расходом, обеспечивающим основность более 3,5, происходит загущение шлака, снижение извлечения марганца и повышение теплопотерь, что приводит к снижению выхода годного.

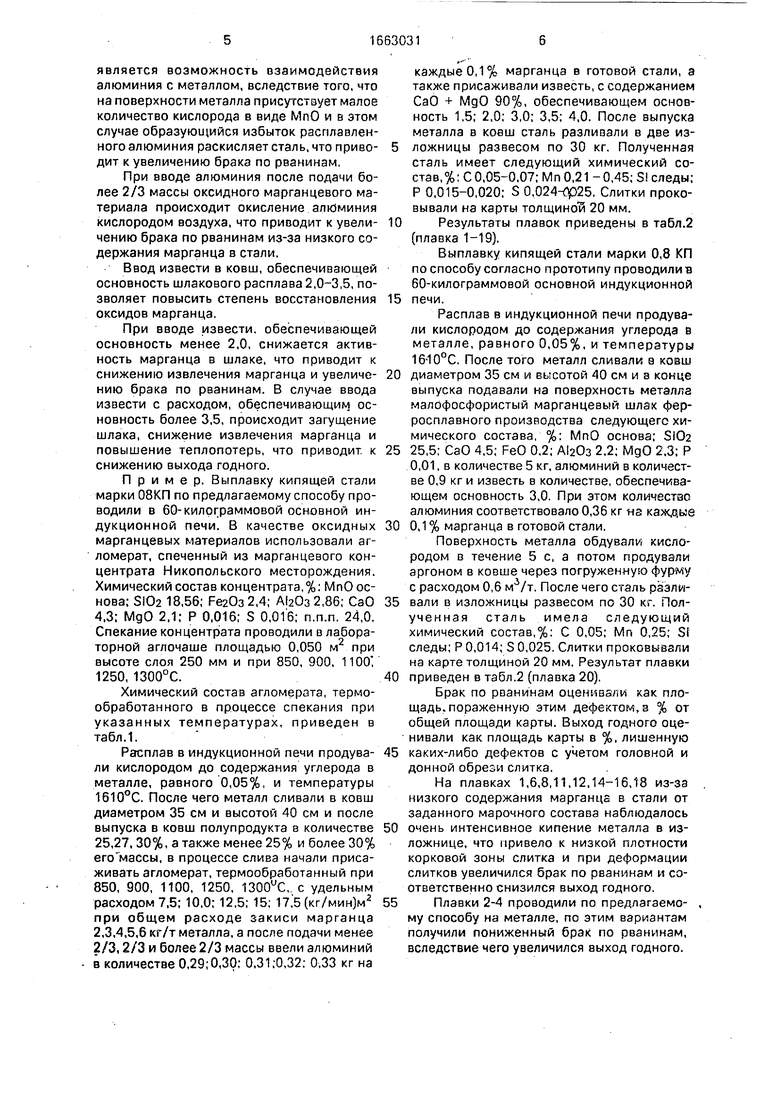

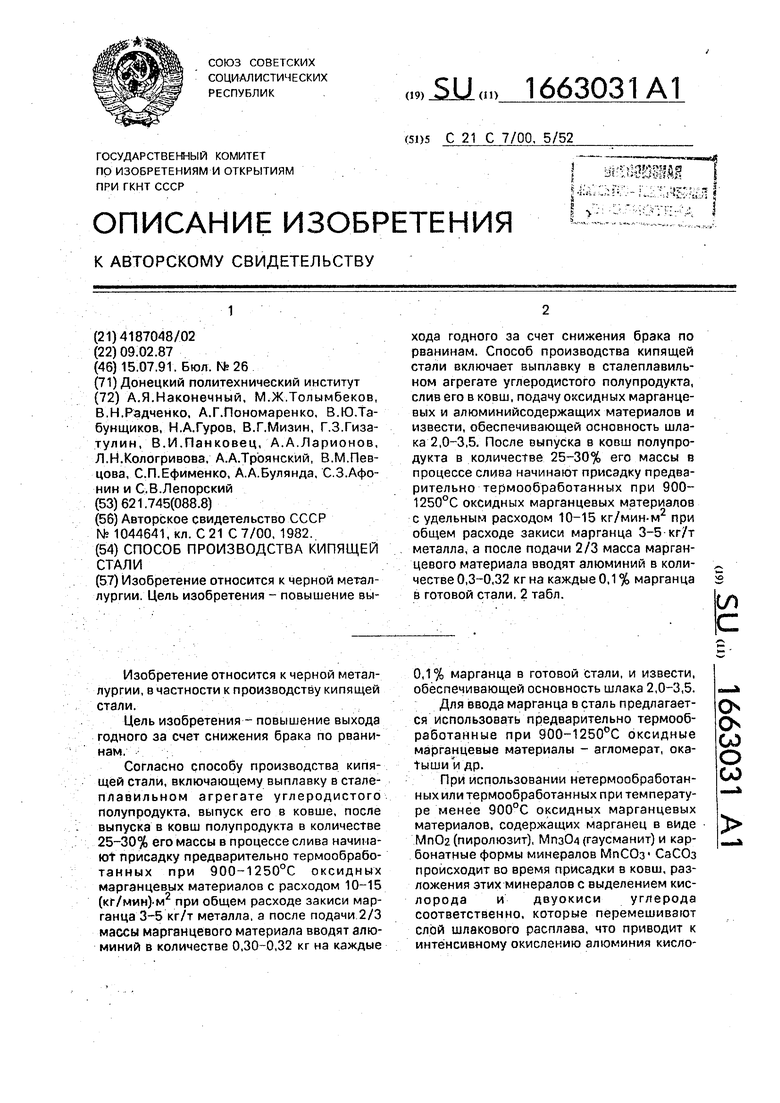

Пример. Выплавку кипящей стали марки 08КП по предлагаемому способу проводили в 60-килограммовой основной индукционной печи. В качестве оксидных марганцевых материалов использовали агломерат, спеченный из марганцевого концентрата Никопольского месторождения. Химический состав концентрата,%: МпО основа; SI02 18,56; Ре20з 2,4; 2,86; СаО 4,3; МдО 2,1; Р 0,016; S 0,016; п.п.п. 24,0. Спекание концентрата проводили в лабораторной аглочаше площадью 0,050 м2 при высоте слоя 250 мм и при 850, 900. 1100 1250, 1300°С.

Химический состав агломерата, термо- обработанного в процессе спекания при указанных температурах, приведен в табл.1.

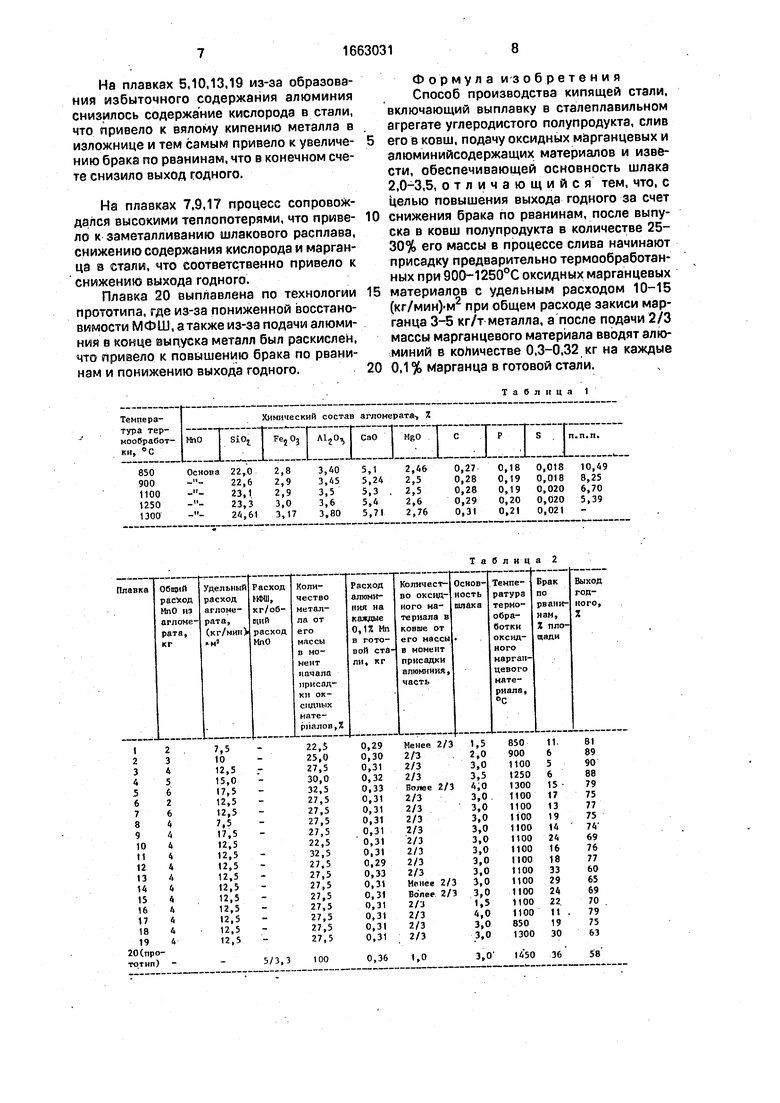

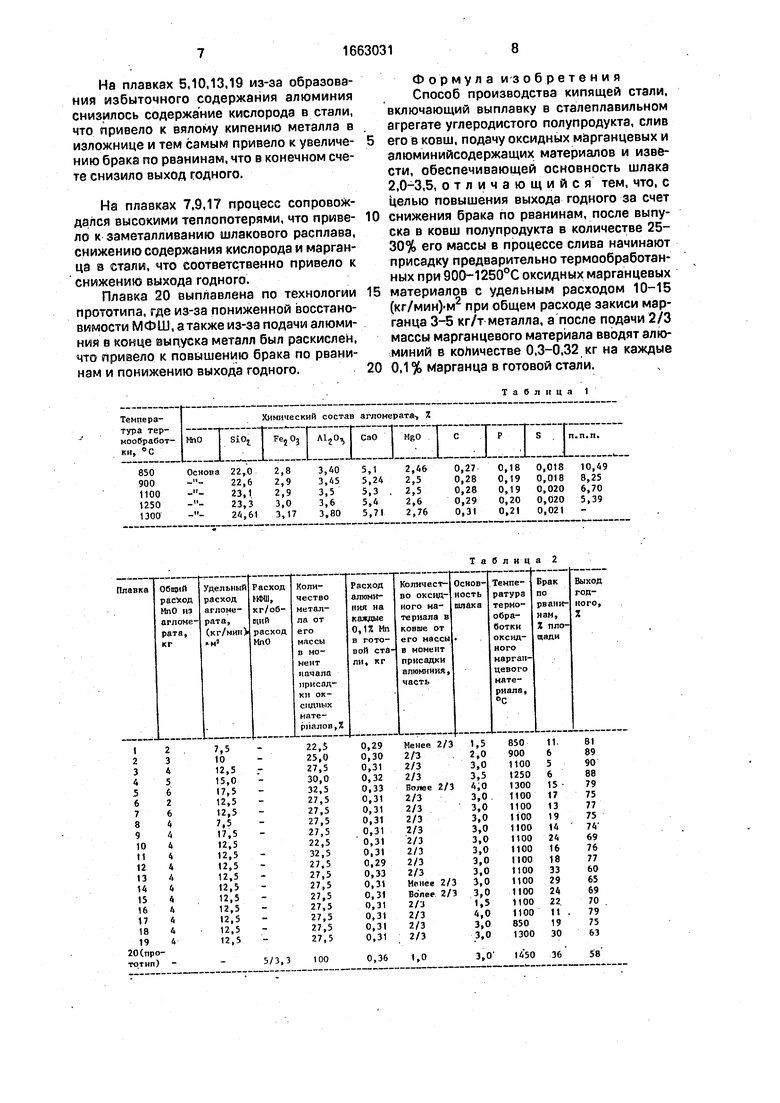

Расплав в индукционной печи продували кислородом до содержания углерода в металле, равного 0,05%, и температуры 1610°С. После чего металл сливали в ковш диаметром 35 см и высотой 40 см и после выпуска в ковш полупродукта в количестве 25,27, 30%, а также менее 25% и более 30% его массы, в процессе слива начали присаживать агломерат, термообработанный при 850, 900, 1100, 1250, 1300иС, с удельным расходом 7,5; 10,0; 12,5; 15; 17,5(кг/мин)м2 при общем расходе закиси марганца 2,3,4,5,6 кг/т металла, а после подачи менее 2/3,2/3 и более 2/3 массы ввели алюминий в количестве 0,29;0,30; 0,31;0,32; 0,33 кг на

каждые 0,1% марганца в готовой стали, а также присаживали известь, с содержанием СаО + МдО 90%, обеспечивающем основность 1.5; 2,0; 3,0; 3,5; 4,0. После выпуска металла в коеш сталь разливали в две из- 5 ложницы развесом по 30 кг. Полученная сталь имеет следующий химический со- став,%; СО.05-0,07; Мп 0,21 -0,45; S следы; Р 0,015-0,020; S 0.024-Ф25. Слитки проковывали на карты толщиной 20 мм.

0 Результаты плавок приведены в табл.2 (плавка 1-19).

Выплавку кипящей стали марки 0,8 КП по способу согласно прототипу проводили в 60-килограммовой основной индукционной

5 печи.

Расплав в индукционной печи продували кислородом до содержания углерода в металле, равного 0,05%, и температуры 16-10°С, После того металл сливали в ковш

0 диаметром 35 см и высотой 40 см и в конце выпуска подавали на поверхность металла малофосфористый марганцевый шлак ферросплавного производства следующего химического состава, %: МпО основа; SI02

5 25,5; СаО 4,5; FeO 0.2; А120з 2,2; МдО 2.3; Р 0,01, в количестве 5 кг, алюминий в количестве 0,9 кг и известь в количестве, обеспечивающем основность 3,0. При этом количество алюминия соответствовало 0,36 кг -на каждые

0 0,1% марганца в готовой стали.

Поверхность металла обдували кислородом в течение 5 с, а потом продували аргоном в ковше через погруженную фурму с расходом 0,6 м3/т. После чего сталь разли5 вали в изложницы развесом по 30 кг. Полученная сталь имела следующий химический состав,%: С 0,05; Мп 0,25; Sf следы; Р 0,014; S 0,025. Слитки проковывали на карте толщиной 20 мм, Результат плавки

0 приведен в табл.2 (плавка 20).

Брак по рванинам оценивали как площадь, пораженную этим дефектом, з % от общей площади карты. Выход годного оценивали как площадь карты в %, лишенную

5 каких-либо дефектов с учетом головной и донной обрези слитка.

На плавках 1,6,8,11,12,14-16,18 из-за низкого содержания марганца в стали от заданного марочного состава наблюдалось

0 очень интенсивное кипение металла в изложнице, что привело к низкой плотности корковой зоны слитка и при деформации слитков увеличился брак по рванинам и соответственно снизился выход годного.

5Плавки 2-4 проводили по предлагаемому способу на металле, по этим вариантам получили пониженный брак по рванинам, вследствие чего увеличился выход годного.

На плавках 5,10,13,19 из-за образования избыточного содержания алюминия снизилось содержание кислорода в стали, что привело к вялому кипению металла в изложнице и тем самым привело к увеличению брака по рванинам, что в конечном счете снизило выход годного.

На плавках 7,9,17 процесс сопровождался высокими теплопотерями, что привело к заметалливакию шлакового расплава, снижению содержания кислорода и марганца в стали, что соответственно привело к снижению выхода годного.

Плавка 20 выплавлена по технологии прототипа, где из-за пониженной восстано- вимости МФШ, атакже из-за подачи алюминия в конце выпуска металл был раскислен, что привело к повышению брака по рванинам и понижению выхода годного.

Формула и-зобретения Способ производства кипящей стали, включающий выплавку в сталеплавильном агрегате углеродистого полупродукта, слив

его в ковш, подачу оксидных марганцевых и алюминийсодержащих материалов и извести, обеспечивающей основность шлака 2,0-3,5, отличающийся тем, что, с Целью повышения выхода годного за счет

снижения брака по рванинам, после выпуска в ковш полупродукта в количестве 25- 30% его массы в процессе слива начинают присадку предварительно термообработан- ных при 900-1250°С оксидных марганцевых

материалов с удельным расходом 10-15 (кг/мин)-м2 при общем расходе закиси марганца 3-5 кг/т металла, а после подачи 2/3 массы марганцевого материала вводят алюминий в количестве 0,3-0,32 кг на каждые

0,1% марганца в готовой стали.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стабилизированной алюминием низкоуглеродистой стали для холодной штамповки | 1986 |

|

SU1663032A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ (ВАРИАНТЫ) | 2014 |

|

RU2577885C1 |

| СПОСОБ ПРОИЗВОДСТВА ПСЕВДОКИПЯЩЕЙ СТАЛИ | 2006 |

|

RU2312903C2 |

| Способ выплавки стали в конвертере | 1987 |

|

SU1768647A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2002 |

|

RU2212451C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ МЕТАЛЛОКОРДА, ВЫСОКОКАЧЕСТВЕННЫХ ПРУЖИН И КАНАТОВ | 2003 |

|

RU2270257C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2008 |

|

RU2374330C1 |

| Способ производства кипящей стали | 1985 |

|

SU1337420A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

Изобретение относится к области черной металлургии. Цель изобретения - повышение выхода годного за счет снижения брака по рванинам. Способ производства кипящей стали включает выплавку в сталеплавильном агрегате углеродистого полупродукта, слив его в ковш, подачу оксидных марганцевых и алюминийсодержащих материалов и извести, обеспечивающей основность шлака 2,0 - 3,5. После выпуска в ковш полупродукта в количестве 25 - 30% его массы в процессе слива начинают присадку предварительно термообработанных при 900-1250°С оксидных марганцевых материалов с удельным расходом 10 - 15 кг/мин . м2 при общем расходе закиси марганца 3-5 кг/т металла, а после подачи 2/3 массы марганцевого материала вводят алюминий в количестве 0,3 - 0,32 кг на каждые 0,1% марганца в готовой стали. 2 табл.

I

2

3

4

5

6

7

8

9

10

II

12

13

14

15

16

17 18 19 (протип)

2 3

4 5 6 2 6 4 4 4 4 4 4 4 4 4 4 4 4

7,5

10

12,5

15,0

17,5

12,5

12,5

7,5

17,5

12,5

12,5

12,5

12,5

12,5

12,5

12,5

12,5

12,5

12,5

5/3,3

100

Таблица 2

0,361,0

3,0

1450 36

58

| Способ легирования стали марганцем | 1982 |

|

SU1044641A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-15—Публикация

1987-02-09—Подача