Изобретение относится к метс1ллургии и может быть использовано в конструкциях для обработки металла в ковше,

Известно устройство для внепечной обработки металла, состоящее из концентрич о расположенных трубок с теплоизолирующими слоями между ними, при этом внутренняя трубка выполнена из кварца, средняя - из фарфора, наружная - из графита l .

Однако данное, устройство сложно в изготовлении и не обеспечивает высокого качества обрабатываемого металла, так как продувка через трубу идет в струйном режиме, не исключающем выбросов в металл значительньк объемов газа, не обеспечивается эффективное перемешивание металла.

Цель изобретения - повышение качества металла и упрощение конструкции.

Поставленная цель достигается тем что устройство для внепечной обработки металла, содержаиее концентрично расположенные углеродистые слои, снабжено трубой с отверстиями в рабочей части, а углеродистые слои размещены на ней, при этом внутренний слой выполнен из нереакционноспособного материала, а наружный - из реакционноспособного пористого материала.

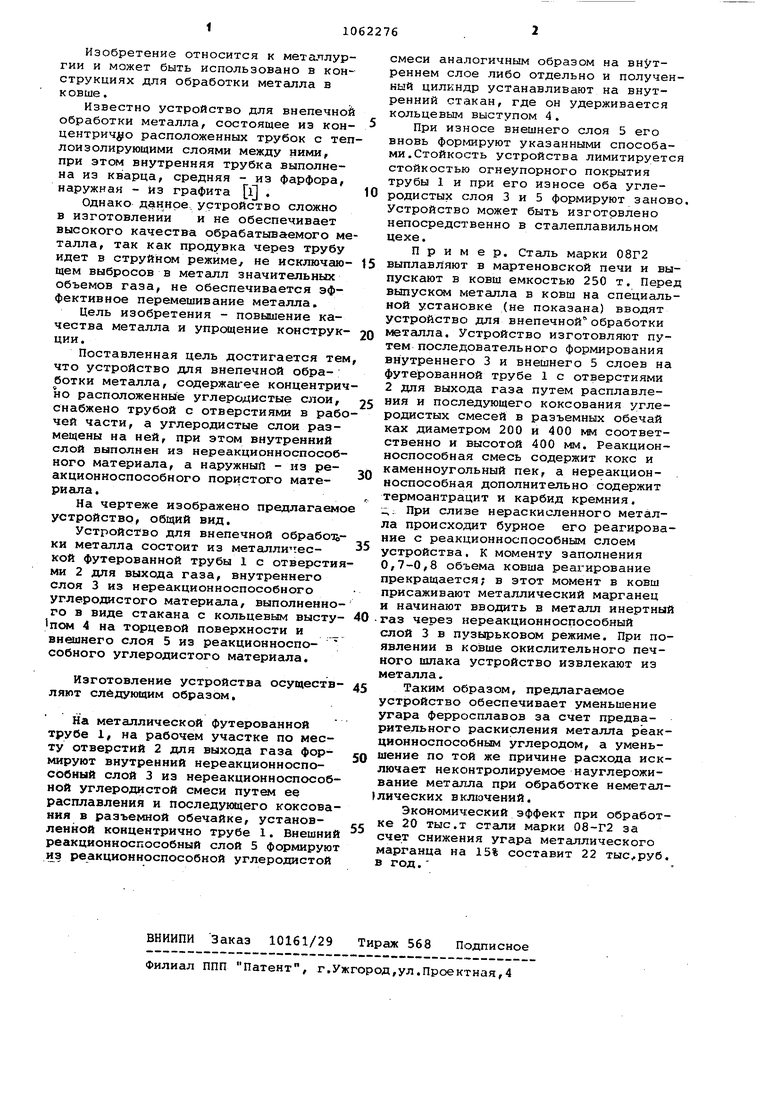

На чертеже изображено предлагаемо устройство, общий вид.

Устройство для внепечной обработьки металла состоит из металлигеской футерованной трубы 1 с отверстиями 2 для выхода газа, внутреннего слоя 3 из нереакционноспособного углеродистого материала/ выполненного в виде стакана с кольцевым высту пом 4 на торцевой поверхности и внешнего слоя 5 из реакционноспособного углеродистого материала.

Изготовление устройства осуществляют следующим образом.

На металлической футерованной трубе 1, на рабочем участке по месту отверстий 2 для выхода газа формируют внутренний нереакционноспособный слой 3 из нереакционноспособной углеродистой смеси путети ее расплавления и последунедего коксования в разъемной обечайке, установленной концентрично трубе 1. Внешний реакционноспособный слой 5 формируют из реакционноспособной углеродистой

смеси аналогичным образом на внутреннем слое либо отдельно и полученный цилиндр устанавливают на внутренний стакан, где он удерживается кольцевым выступом 4.

При износе внешнего слоя 5 его вновь формируют указанными способами. Стойкость устройства лимитируется стойкостью огнеупорного покрытия трубы 1 и при его износе оба углеродистых слоя 3 и 5 формируют заново Устройство может быть изготовлено непосредственно в сталеплавильном цехе.

Пример. Сталь марки 08Г2 выплавляют в мартеновской печи и выпускают в ковш емкостью 250 т. Перед выпуском металла в ковш на специальной установке (не показана) вводят устройство для внепечной обработки металла. Устройство изготовляют путем последовательного формирования внутреннего 3 и внешнего 5 слоев на футерованной трубе 1 с отверстиями 2 для выхода газа путем расплавления и последующего коксования углеродистых смесей в разъемных обечай ках диаметром 200 и 400 rvw соответственно и высотой 400 мм. Реакционноспособная смесь содержит кокс и каменноугольный пек, а нереакционноспособная дополнительно содержит термоантрацит и карбид кремния. ::;; При сливе нераскисленного металла происходит бурное его реагирование с реакционноспособным слоем устройства, К моменту заполнения 0,7-0,8 объема ковша реагирование прекращается; в этот момент в ковш присаживают металлический марганец и начинают вводить в металл инертный газ через нереакционноспособный слой 3 в пузЕлрьковом режиме. При появлении в ковше окислительного печного шлака устройство извлекают из металла,

Таким ос разом, предлагаемое устройство обеспечивает уменьшение угара ферросплавов за счет предварительного раскисления металла реакционноспособным углеродом, а уменьшение по той же причине расхода исключает неконтролируемое науглероживание металла при обработке неметалIлических в ключений.

Экономический эффект при обработке 20 тыс.т стали марки 08-Г2 за счет снижения угара металлического марганца на 15% составит 22 тыс,руб в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки жидкой стали | 1985 |

|

SU1344788A1 |

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2398891C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ГАЗАМИ С ЭЛЕКТРОПОДОГРЕВОМ | 1994 |

|

RU2061057C1 |

| Способ раскисления кипящей стали | 1983 |

|

SU1117324A1 |

| Фурма для продувки металла и обработки его монолитным углеродом (ее варианты) | 1983 |

|

SU1182084A1 |

| ПЕРЕДВИЖНОЙ МОДУЛЬ ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 2003 |

|

RU2370547C2 |

| Способ изготовления фурмы для продувки металла инертным газом | 1983 |

|

SU1186651A1 |

| Способ изготовления фурмы для продувки металла инертным газом | 1989 |

|

SU1791459A1 |

| СПОСОБ ЛЕГИРОВАНИЯ МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2082765C1 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

УСТРОЙСТЮ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛА, содержащее концентрично расположенные углеродистые слои, отличающее с я тем, что. с целью повышения качества металла и упрощения конструкции, оно снабжено трубой с отверстиями в рабочей части, а углеродистые слои размещены на ней, при этом внутренний слой выполнен из нереакционноспособного материала, а наружный из реакционноспособног-о пористого материала. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фурма для продувки металла порошкообразными добавками | 1972 |

|

SU441290A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-23—Публикация

1982-06-10—Подача