Изобретение относится к порошковой еталлургии, в частности к способу зготовления спеченных изделий из люминиевой бронзы.5

Цель изобретения - повьшение стаильности размеров изделий в процессе изготовления путем смешивания поошка меди и 7-8 ат.% порошка алюмиия, прессования и спекания при Ю 760-825 С.

Пример. Готовят три смеси порошков меди марки ПМА. и. алюминия арки IIA-4, отличающиеся одна от другой содержанием алюминия, равным в 15 каждой смеси последовательно, ат,%: 7,0; 7,5; 8,0. Из смесей прессуют образцы цилиндрической формы размерами 10x10 мм и различной исходной пористостью. Спекание образцов осу- 20 ществляется в безокислительной среде при в течение 1ч.

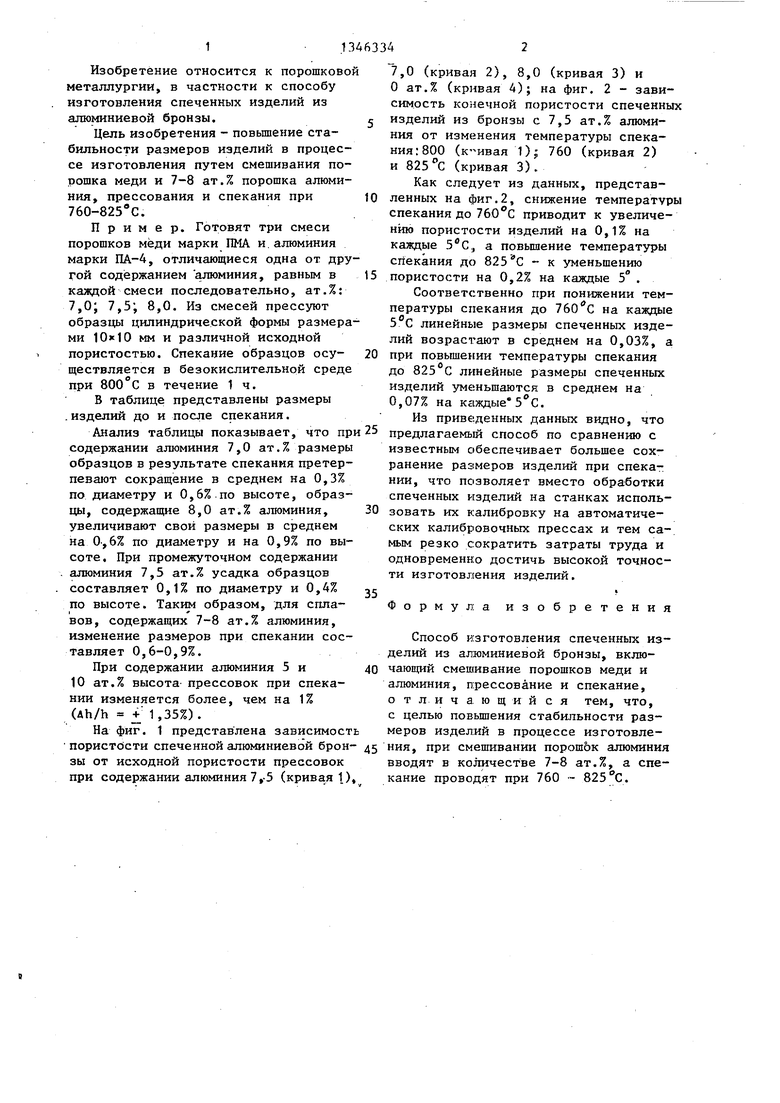

В таблице представлены размеры изделий до и после спекания.

Анализ таблицы показывает, что при 25 содержании алюминия 7,0 ат.% размеры образцов в результате спекания претерпевают сокращение в среднем на 0,3% по диаметру и 0,6% по высоте, образцы, содержащие 8,0 ат.% алюминия, 30 увеличивают свой размеры в среднем на 0,6% по диаметру и на 0,9% по высоте. При промежуточном содержании алюминия 7,5 ат.% усадка образцов составляет 0,1% по диаметру и 0,4% j по высоте. Таким образом, для сплавов, содержащих 7-8 ат.% алюминия, изменение размеров при спекании составляет 0,6-0,9%.

При содержании алюминия 5 и до 10 ат.% высота прессовок при спекании изменяется более, чем на 1% (Ah/h 1,35%).

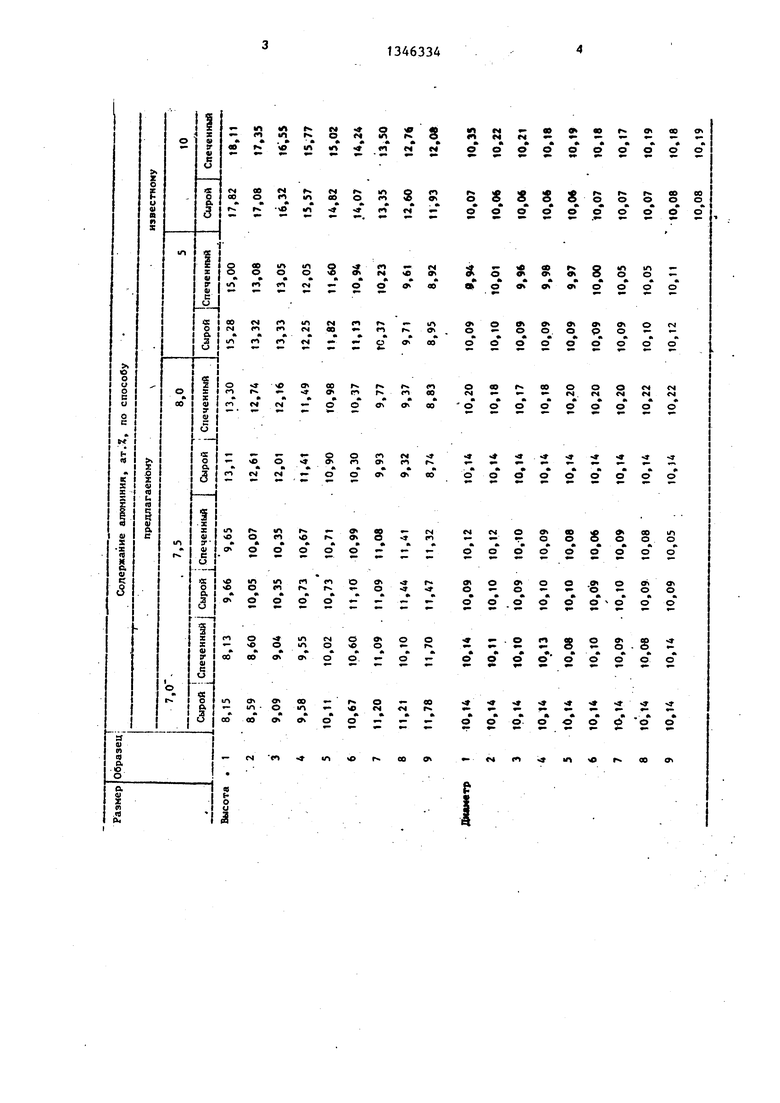

На фиг. 1 представлена зависимость пористости спеченной алюминиевой брон- дБ зы от исходной пористости прессовок при содержании алюминия 7 ,-5 (кривая 1),

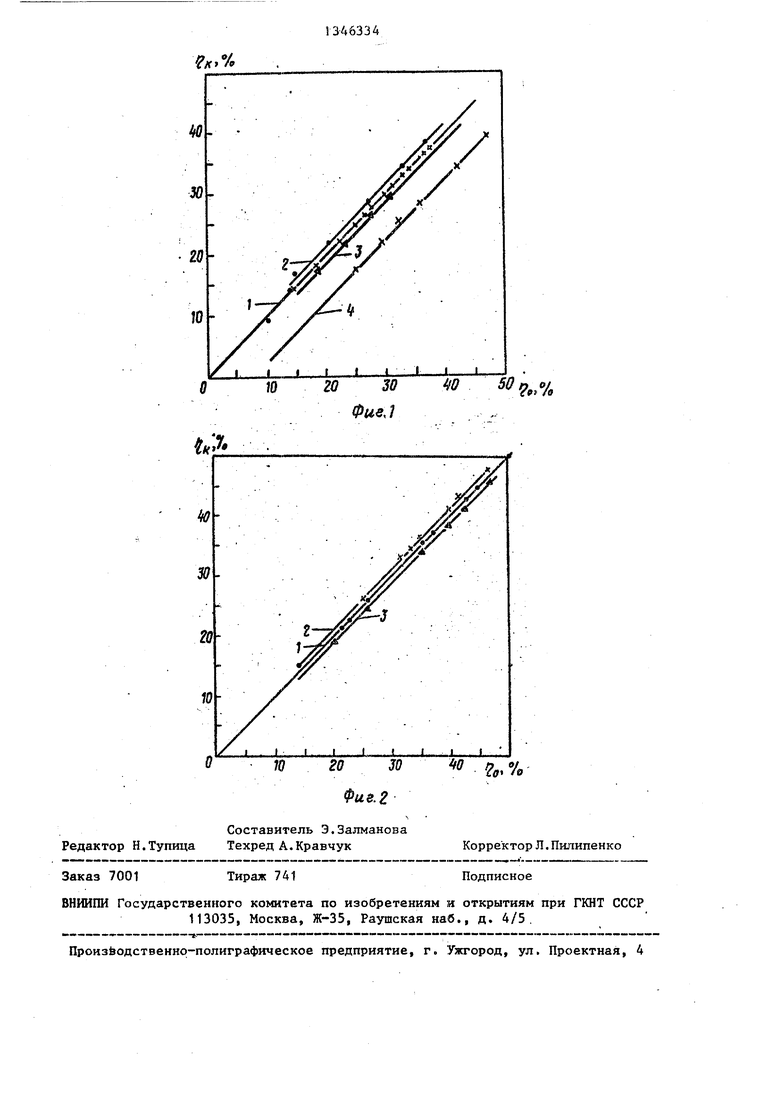

7,0 (кривая 2), 8,0 (кривая 3) и О ат.% (кривая Д); на фиг. 2 - зависимость конечной пористости спеченны изделий из бронзы с 7,5 ат.% алюминия от изменения температуры спекания: 800 ( DJ; 760 (кривая 2) и (кривая 3)„

Как следует из данных, представленных на фиг.2, снижение температур спекания до 760 с приводит к увеличению пористости изделий на 0,1% на каждые , а повьш1ение температуры спекания до - к уменьшению пористости на 0,2% на каждые 5.

Соответственно при понижении температуры спекания до на каждые 5 С линейные размеры спеченных изделий возрастают в среднем на 0,03%, а при повьш1ении температуры спекания до 825 С линейные размеры спеченных изделий уменьшаются в среднем на 0,07% на каждые 5 С.

Из прив€ денньгх данных видно, что предлагаемый способ по сравнению с известным обеспечивает большее сохранение размеров изделий при спекании, что позволяет вместо обработки спеченных изделий на станках использовать их калибровку на автоматических калибровочных прессах и тем самым резко сократить затраты труда и одновременно достичь высокой точности изготовления изделий.

Формула изобретения

Способ изготовления спеченных изделий из алюминиевой бронзы, включающий смешивание порошков меди и алюминия, прессование и спекание, отличающий с я тем, что, с целью повьш1ения стабильности размеров изделий в процессе изготовления, при смешивании порошбк алюминия вводят в количестве 7-8 ат.%, а спекание проводят при 760 - .

.,%

Составитель Э.Залманова Редактор Н.Тупица Техред А.Кравчук

Заказ 7001

Тираж 741

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5.

Произёодственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Л. Пилипенко Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОЙ БРОНЗЫ | 1998 |

|

RU2155241C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ БРОНЗ | 1992 |

|

RU2032494C1 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2112068C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОЙ БРОНЗЫ | 2011 |

|

RU2461447C1 |

| Способ получения спеченных изделий из изостатически спресованных электроэрозионных нанокомпозиционных порошков свинцовой бронзы | 2018 |

|

RU2713900C2 |

| Износостойкий антифрикционный материал на основе двухфазного сплава Al-Sn, легированного железом, и способ его получения | 2022 |

|

RU2789324C1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2525882C2 |

| Износостойкий антифрикционный композиционный материал на основе алюминия и способ его получения | 2024 |

|

RU2833648C1 |

| Способ получения порошкового сплава на основе алюминия | 1989 |

|

SU1687375A1 |

Изобретение относится к порошковой металлургии, в частности к способу изготовления спеченных изделий из алюминиевой бронзы. Целью изобретения является обеспечение стабильности размеров изделий в процессе изготовления. Для достижения поставленноЙГцели предтг ложен способ изготовления спеченных изделий из алюминиевой бронзы, включающий смешивание порошка меди и - 7-8 ат.% порошка алюминия, прессование полученной смеси и последующее спекание при 760-825 С. Предложенный способ обеспечивает сохранение размеров изделий по высоте и диаметру в процессе изготовления. 2 ип., 1 табл. со 4 05 00 со 4:;

Авторы

Даты

1987-10-23—Публикация

1984-11-21—Подача