Изобретение относится к порошковой металлургии, в частности к спеченным пористым подшипникам из порошковых материалов на основе меди, работающим в условиях смазки при средних и тяжелых нагрузках.

Известны способы изготовления подшипников, включающие смешение порошков металлов, прессование заготовок, нагрев, спекание, охлаждение и пропитку в нагретом масле.

Недостатком известных способов является то, что спекание проводят в восстановительных, защитных инертных средах и засыпках, что усложняет технологический процесс, делает его небезопасным (спекание в водороде), чрезмерно удлиняя процесс из-за необходимости уплотнения муфелей, медленного нагрева, длительного спекания и охлаждения, с последующим нагревом и пропиткой спеченных подшипников в масляной ванне.

Известен способ спекания алюминиевой бронзы в режиме горения путем самораспространяющегося высокотемператур- ного синтеза.

Однако аппаратурное оформление его еще более сложно (синтез в реакторах высокого давления, заполняемых газовыми средами).

Наиболее близким к предлагаемому является способ изготовления спеченных изделий из алюминиевой бронзы, включающий смешивание порошков меди и алюминия, прессование и спекание, в котором при смешивании порошок алюминия вводят в количестве 7-8 мас. а спекание проводят при 760-825оС. Процесс спекания осуществляют в безокислительной среде в течение 1 ч.

Недостатком способа является его длительность, сложность аппаратурного оформления, так как спекание в безокислительной среде требует специального уплотнения муфелей, камеры печи (для уменьшения утечки среды спекания, устранения проникновения воздуха в зону спекания и др.).

Задача изобретения упрощение способа изготовления порошковых пористых подшипников из алюминиевых бронз с добавками легирующих металлов за счет спекания на воздухе, в том числе в режиме горения путем самораспространяющегося высокотемпературного синтеза, теплового взрыва с нагревом в обычных камерных печах, без их уплотнения, а также за счет совмещения процесса охлаждения горячих спеченных подшипников с процессом их пропитки в масле. Последняя технологическая операция повышает также главные эксплуатационные свойства подшипников износостойкость и ресурс работы в режиме самосмазывания.

Поставленная задача решена разработкой способа изготовления спеченных изделий, преимущественно пористых подшипников из алюминиевой бронзы с легирующими добавками, включающего приготовление шихты на основе меди, содержащей кроме алюминия другие добавки, смешение шихты с добавлением 1-2 мас. минерального масла, ускоренное охлаждение горячей спеченной детали путем ее сброса в ненагретую масляную ванну, что является также процессом пропитки пористого изделия маслом. Спекание на воздухе проводят в режиме самовоспламенения прессованной заготовки.

Сущность изобретения заключается в следующем. Наличие масла в порах спрессованной заготовки предохраняет окисление спекаемых контактов на первом главном этапе процесса скоротечном нагреве помещаемой прессовки в камеру печи, подогретую до температуры теплового взрыва (600-700оС), за счет поглощения кислорода маслом, дальнейшего образования продуктов сгорания, окисления сажи и т.д. За это время прессовка успевает загореться и на этом этапе до окончания процесса спекания защитную антиокислительную функцию берет на себя алюминий, раскисляя спекаемые детали. Кроме того, способность бронз образовывать защитные тонкие жаростойкие щетинели является главным "разрешающим" фактором экзотермического спекания. Отсутствие закрытых уплотненных камер печей, муфелей, реакторов позволяет спеченное горячее изделие быстро сбросить в холодную ванну, что позволяет зафиксировать в материале бронзы β -фазу, значительно повышающую износостойкость. Такая операция закалки в масле заменяет и делает ненужной последующую пропитку спеченного пористого подшипника в масле, увеличивая масловпитываемость и, следовательно, ресурс работы в режиме самосмазывания. Обязательной отличительной способностью предлагаемого способа является также то, что массовая доля материала-основы (меди) не должна быть меньше 87 мас. В противном случае благодаря избытку жидкой фазы (сложная эвтектика расплава алюминия с другими легирующими металлами) спекаемое изделий "не держит форму", образуются мениски на торцах, появляется бочкообразность, конусность, чрезмерное выпотевание и даже "расползание". В то же время алюминия (теплообразователя) должно быть не менее 5 мас. иначе горения прессовки на воздухе не происходит.

П р и м е р 1. Спекание изделия из порошковой алюминиевой бронзы (БрА-10) согласно предлагаемому способу. Шихту в составе 10 мас. алюминия и 90 мас. меди (навеска 100 г + 2 г масло "индустриальное 20") смешивают в шаровой мельнице 4 ч, прессуют при нагрузке 2 т/см втулки подшипников 20/14х15 мм и цилиндры 10х17 мм. Образцы на листовом поддоне размещают в разогретую до 600-700оС камеру печи. Спекание считается законченным, когда яркий световой фон горения прессовки постепенно снижается и становится темнее светового фона камеры печи, после чего образцы с поддона с помощью кузнечных клещей окунаются в холодную масляную ванну. Весь процесс нагрева, воспламенения, спекания длится 40-60 с. Точно такие же образцы изготовляются по традиционной технологии.

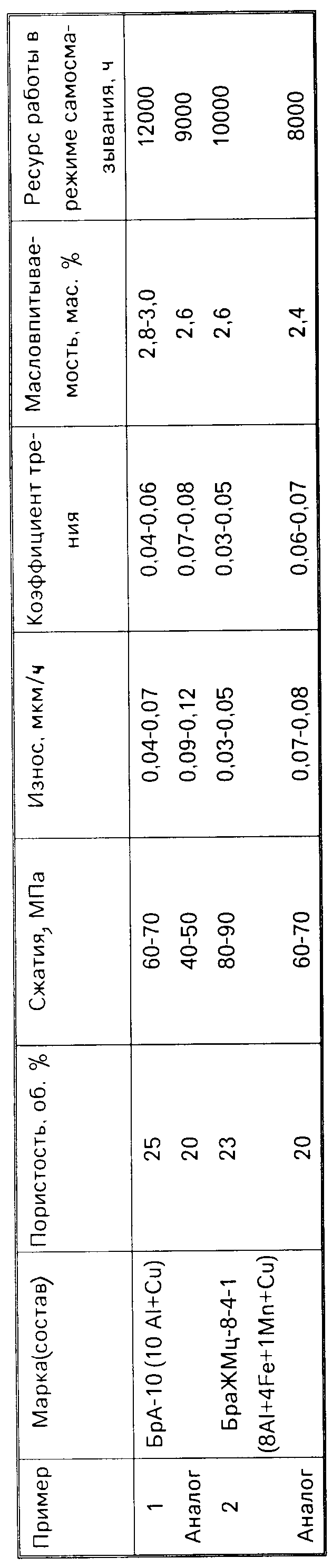

П р и м е р 2. То же, но шихта готовится для спекания более сложного состава алюминиевой бронзы (БрАЖМц-8-4-1). Испытание на трение и изнашивание проводилось в режиме самосмазывания в паре со стальным валом-роликом при нагрузке 5 МПа и скорости скольжения 1 м/с. Эксплуатационные свойства приведены в таблице.

Преимущества предлагаемого способа по сравнению с аналогом заключаются в придании спеченным подшипникам более высоких триботехнических характеристик.

Предлагаемый способ может быть применен на заводах, участках, цехах порошковой металлургии при изготовлении порошковых изделий конструкционного, триботехнического назначения. Упрощение предлагаемого метода облегчает автоматизацию процессов изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ МАТЕРИАЛОВ И ДЕТАЛЕЙ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2043865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2043866C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОРИСТЫХ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069604C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО МАТЕРИАЛА НА ОСНОВЕ ЦИНКА (ВАРИАНТЫ) | 2009 |

|

RU2418085C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ АНТИФРИКЦИОННЫХ ДЕТАЛЕЙ НА ОСНОВЕ ЖЕЛЕЗА | 2008 |

|

RU2388578C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОЙ БРОНЗЫ | 2011 |

|

RU2461447C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1999 |

|

RU2203972C2 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2112068C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ТИТАНА | 1992 |

|

RU2030968C1 |

Изобретение относится к порошковой металлургии, в частности к спеченным порошковым пористым подшипникам и материалам на основе меди с добавками алюминия и других компонентов. Целью изобретения является упрощение способа изготовления пористых пропитываемых маслом подшипников и улучшение их триботехнических характеристик при граничной смазке в режиме самосмазывания. Сущность изобретения заключается в смешении с индустриальным маслом шихты, содержащей не менее 87 мас.% порошка меди с добавками не менее 5 мас.% алюминия и других легирующих элементов, с последующим спеканием прессовок в воздушной среде при температуре в камере печи 600 - 750°С, в режиме самовозгорания с последующей закалкой в масле, служащей также и пропиткой пористых подшипников в масле. Спеченные по данному способу подшипники имеют значительно меньший износ, более высокий ресурс работы в режиме самосмазывания, меньшую себестоимость, чем у прототипа. 2 з.п. ф-лы, 1 табл.

| Способ изготовления спеченных изделий из алюминиевой бронзы | 1984 |

|

SU1346334A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-10—Публикация

1992-03-12—Подача