Изобретение относится к деревообрабатывающей промьшшенности и может быть использовано при производстве конструкционных материалов на основе древесины.

Цель изобретения - повышение качества древесных изделий путем увеличения текучести и жизнеспособности пресс-массы.

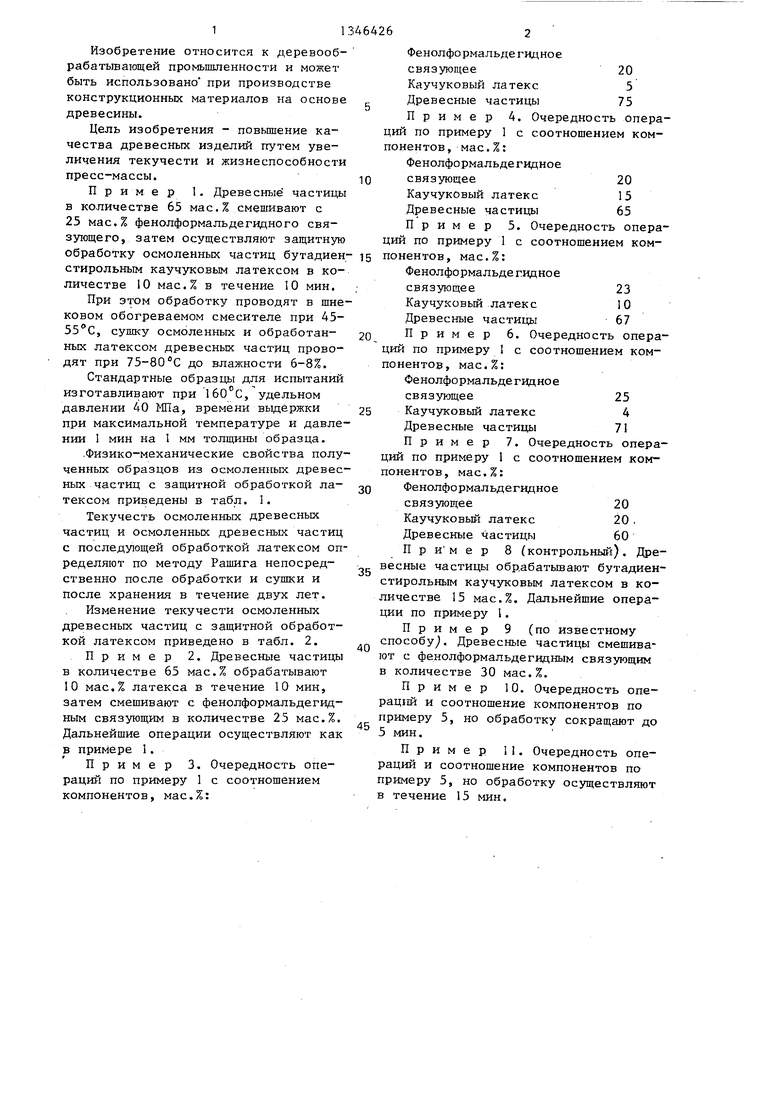

Пример 1. Древесные частицы в количестве 65 мас.% смешивают с 25 мас.% фенолформальдегидного связующего, затем осуществляют защитную обработку осмоленных частиц бутадиен- стирольным каучуковым латексом в количестве 10 мас.% в течение 10 мин.

При этом обработку проводят в шне- ковом обогреваемом смесителе при 45- , сушку осмоленных и обработанных латексом древесных частиц прово- дят при 75-80°С до влажности 6-8%.

Стандартные образцы для испытаний изготавливают при 160°С, удельном давлении 40 МПа, времени выдержки при максимальной температуре и давлении I мин на I мм толщины образца.

-Физико-механические свойства полученных образцов из осмоленных древесных частиц с защитной обработкой латексом приведены в табл. 1.

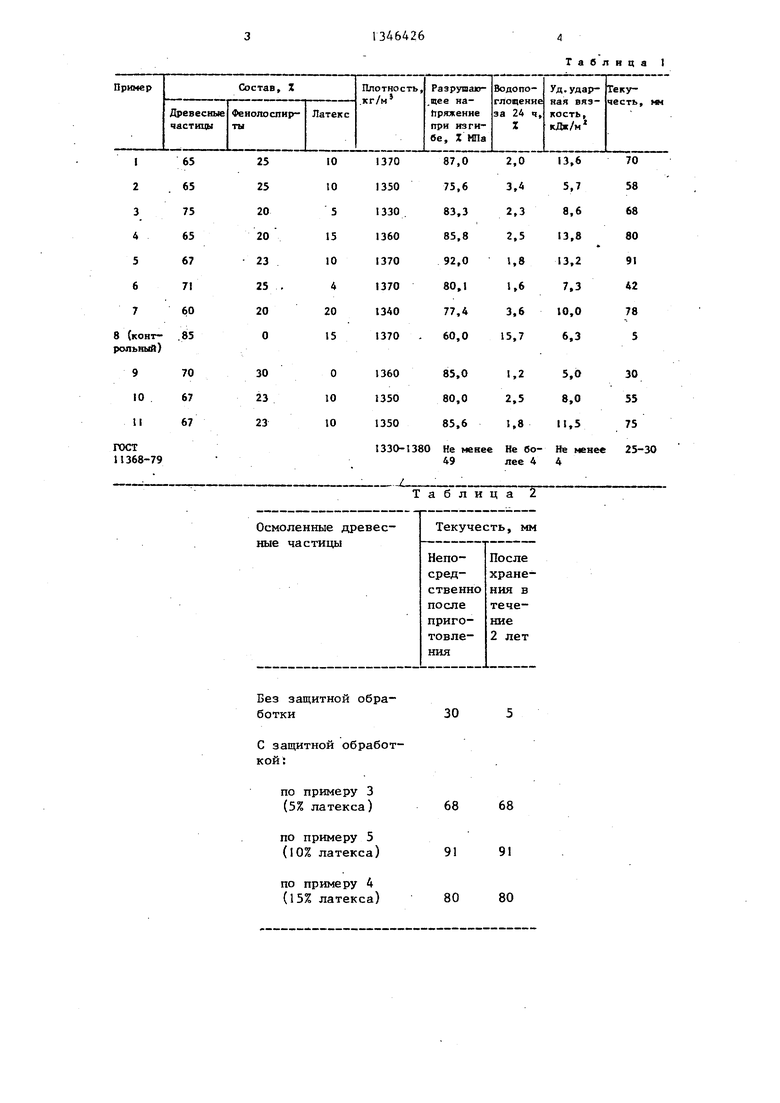

Текучесть осмоленных древесных частиц и осмоленных древесных частиц с последующей обработкой латексом определяют по методу Рашига непосредственно после обработки и сушки и после хранения в течение двух лет.

Изменение текучести осмоленных древесных частиц с защитной обработкой латексом приведено в табл. 2.

Пример 2. Древесные частицы в количестве 65 мас.% обрабатывают 10 мас.% латекса в течение 10 мин, затем смешивают с фенолформальдегид- ным связующим в количестве 25 мас.%. Дальнейшие операции осуществляют как в примере 1.

Пример 3. Очередность операций по примеру 1 с соотношением компонентов, мас.%:

Фе нолфо рмальде гид но е связующее20

Каучуковый латекс5

Древесные частицы 75 Пример 4. Очередность операций по примеру 1 с соотношением компонентов , мае.%:

Фенолформальдегидное связующее20

Каучуковый латекс 15 Древесные частицы 65 Пример 5. Очередность операций по примеру 1 с соотношением ком- 5 понентов, мас.%:

Фенолформальдегидное связующее23

Каучуковый латекс 10 Древесные частицы 67 0 Пример 6. Очередность операций по примеру I с соотношением компонентов, мас.%:

Фенолформальдегидное связующее25

5 Каучуковый латекс4

Древесные частиць 71 Пример 7. Очередность операций по примеру 1 с соотношением компонентов , мае.%: 0 Фенолформальдегидное

связующее20

Каучуковый латекс 20. Древесные частицы 60 П р и м е р 8 (контрольный). Древесные частицы обрабатьшают бутадиен- стирольным каучуковым латексом в количестве 15 мас.%. Дальнейшие операции по примеру 1.

Пример 9 (по известному способу. Древесные частицы смешивают с фенолформальдегидным связующим в количестве 30 мас.%.

Пример 10. Очередность операций и соотношение компонентов по примеру 5, но обработку сокращают до 5 мин.

Пример 11. Очередность операций и соотношение компонентов по примеру 5, но обработку осуществляют в течение 15 мин.

5

0

5

Без защитной обработки

С защитной обработкой:

по примеру 3 (5% латекса)

по примеру 5 (10% латекса)

по примеру 4 {15% латекса)

Таблица I

30

68 68 91 91 80 80

Таким образом, изобретение позволяет значительно улучшить качество древесных изделий за счет повьшения текучести и срока хранения пресс-материала, сократить расход дефицитного и дорогого фенолформальдегидного связующего без снижения основных физико-механических свойств готовых изделий, избежать или уменьшить брак, получаемый в результате потери текучести при хранении древесных частиц, осмоленных фенолформальдегидным связующим. Формула изобретения

Способ изготовления цельнопрессо- ванных древесных изделий, включающий

Редактор В.Данко

Составитель Е.Савостикова Техред-М.Дидык

Заказ 5081/14 Тираж 463Подписное

.ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35., Раушская наб. , д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

подготовку древесных частиц, смешива--, ние С фенолформальдегидным связующим, сушку и прессование изделий в пресс- формах, отличающийся тем, что, с целью повьшгения качества древесных изделий путем увеличения текучести и жизнеспособности пресс- массы, после смешивания древесных

частиц со связующим выполняют защитную обработку осмоленных частиц бу- тадиенстирольным каучуковым латексом, при этом фенолформальдегидное связующее берут в количестве 20-25 мае.%,

а бутадиенстирольный каучуковьй латекс в количестве 5-15 мас,% от количества пресс-массы.

Корректор А.Обручар

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННЫХ ШПАЛ ПРОКАТОМ | 2007 |

|

RU2354548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХВОЙНО-ИГОЛЬЧАТОГО МАТЕРИАЛА | 2004 |

|

RU2266197C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВОМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2235637C2 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО БРУСА ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2007 |

|

RU2354549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОЙ ШПАЛЫ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ ШИРОКОЙ КОЛЕИ | 2000 |

|

RU2179923C2 |

| СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИЦИОННОЙ ШПАЛЫ | 2008 |

|

RU2384399C1 |

| РЕТОРТА ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННОЙ ШПАЛЫ | 2007 |

|

RU2351463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2004 |

|

RU2252867C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2356728C2 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при производстве конструкционных материалов на основе древесины. Цель изобретения . повьшение качества древесных изделий путем.увеличения текучести и жизне способности пресс-массы. Древесные частицы смешивают с фенолформальде- гидным связующим, а затем с бутадиен- стирольным каучуковым латексом, при этом связующее берут 20-25 мас.%, а латекс - 5-15 мас.% от количества пресс-массы. Обработку древесных частиц проводят в шнековом обогреваемом смесителе при 45-55 0, а сушку при 75-&0°С до влажности 6-8%. Изделия изготавливают ,при 160 С, удельном давлении 40 Iflla, времени выдержки при максимальном давлении и температуре - 1 мин/мм толщины изделия. 2 табл. с 9 (Л

| Способ изготовления древесного пластика из измельченной древесины и связующего | 1982 |

|

SU1130495A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Доронин Ю.Г | |||

| и др.Древесные пресс- массы.М | |||

| : Лесная промьполенность, 1980, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1987-10-23—Публикация

1986-03-25—Подача