Область техники, к которой относится изобретение.

Предлагаемое изобретение относится к деревообрабатывающей промышленности и может быть использовано в мебельной, строительной, машиностроительной отраслях.

Уровень техники.

Автору известен ГОСТ 24588-81 “Заготовки из модифицированной древесины”, которые получаются путем термодинамической обработки и поперечного одноосного уплотнения предварительно пропаренной древесины с последующей сушкой и применяются в основном для различных машиностроительных деталей (подшипников скольжения, ползунов лесопильных рам, подкладок и т.д.), и имеют плотность до 1100 кг/м3, что делает их весьма неудобными для применения при изготовлении мебели (мебель получается тяжелой), а также в строительных отделочных конструкциях.

Автору известен также монодрев, разработанный УкрНИИМОДом (см. “Изучить возможность получения древесной массы путем раздавливания древесины для производства новых анизотропных древесных материалов”. Отчет УкрНИИМОДа. Руководитель темы В.Ф.Анненков - №ТР 0193039383. Киев, 1966 г. - 107 с.)

Монодрев представляет собой материал, выполненный из развальцованного волокнистого сплетения некондиционного древесного сырья, образующегося при рубках ухода за лесом.

Технологический процесс производства монодрева включает следующие операции: подготовку сырья, его развальцевание на длинноволокнистые сплетения, их подсушку, осмоление сплетений, прессование и послепрессовую обработку.

Полученный таким способом монодрев является весьма тяжелым материалом и пригоден только для отдельных неответственных строительных конструкций и не может использоваться в мебельной отрасли или отделочных работах внутри помещений при строительстве.

Автору известны различные способы изготовления композиционных материалов, например, а.с. №1329972, кл. В 27 N 3/02 “Способ изготовления композиционного материала на основе фенолформальдегидного связующего и древесного наполнителя”, в котором с целью повышения текучести, ударной вязкости и теплостойкости материала в фенолформальдегидное связующее вводят дициандиамид в количестве 1-12 мас.% от количества фенолформальдегидного связующего.

Анализ показал, что такой способ изготовления композиционного материала не пригоден для применения в мебельной и строительной отраслях, так как он плохо работает на поперечный изгиб, плохо воспринимает усилия смятия под вертикальной нагрузкой и не воспринимает знакопеременную нагрузку.

Известен также “Способ изготовления цельнопрессованных древесных изделий” по а.с. №1346426, кл. В 27 N 3/02, в котором с целью повышения качества древесных изделий путем увеличения текучести и жизнеспособности пресс-массы после смешивания древесных частиц со связующим выполняют защитную обработку осмоленных частиц бутадиенстирольным каучуковым лапиксом, при этом фенолформальдегидное связующее берут в количестве 20-25 мас.%, а бутадиенстирольный каучуковый латекс в количестве 5-15 мас.% от количества пресс-массы.

Однако такой композиционный материал не пригоден для изготовления мебели и строительных конструкций, так как, будучи гибким и эластичным, совсем плохо держит ударные нагрузки и не обеспечивает необходимой твердости поверхности, а также плохо реагирует на знакопеременную нагрузку, возникающую особенно в строительных конструкциях.

Автору известна также заявка Франции №2618719 “Изготовление прессованных изделий”, в которой используются древесные волокна любых пород и 10% связующего материала в виде смолы, клея либо полимеризующего вещества, прессуют этот материал при давлении 80-500 кг/см2.

Однако этот материал также не пригоден для производства мебели и строительных конструкций. Будучи гибким и способным воспринимать ударные нагрузки, он совершенно плохо воспринимает сминающие усилия, не обладает достаточной жесткостью, чтобы от перерезающих сил не деформироваться и не терять своей геометрической формы, что очень важно для мебели, к тому же такой материал не является экологически чистым.

Автору также известен прототип-патент России №2179923, кл. 7 В 27 М 3/14 “Способ изготовления литой шпалы для железных дорог широкой колеи”, в котором шпалу с целью повышения эксплуатационных качеств, снижения ее массы и стоимости изготавливают из древесных волокон различных пород, металлической проволоки, каучука и вискозы, причем древесные волокна получают из отходов деревообработки и лесопиления, а металлическую проволоку, каучук и вискозу - из изношенных шин, при этом композицию приготавливают в пропорции: древесные волокна 50-70%, металлическая проволока 30-10%, жидкий каучук 5-10%, жидкая вискоза 5-10% от прессуемой массы, композиционную массу подают в пресс с давлением не менее 75 МПа и выдерживают не менее 1 минуты при температуре 75-100°С с ограниченным доступом воздушной среды.

Однако такой материал не пригоден для изготовления мебели и строительных конструкций, так как не обладает способностью к обработке и приданию необходимой текстуры.

Сущность изобретения.

В предлагаемом способе изготовления древометаллического материала для мебельной и строительной отраслей промышленности предлагается на верхнюю пласть пиломатериала с помощью дозатора нанести слой мелкого металлического порошка, а затем пиломатериал с порошком подать в пресс, верхняя часть которого представляет собой узорную матрицу, а затем переворотом вернуть пиломатериал вновь под дозатор и нанести слой мелкого порошка на вторую часть пиломатериала, вновь подать его под пресс. А окончательно сформировать древометаллический материал позволяет пропускание его через вальцы прокатной машины. Чтобы обеспечить достаточную механическую прочность, а также хорошие свойства обработки материала, к древесине пиломатериала, которая составляет 98% всего объема, добавляют 2% металлических опилок.

Для сохранения формы материала, а также выбранной текстуры, мелкие металлические опилки вдавливаются в пласть пиломатериала прессом с узорчатой матрицей давлением не более 7 МПа, а чтобы сохранился рисунок требуемой формы, в матрице пресса материал выдерживают не более 30 с.

Окончательно поверхность материала, пригодного для изготовления мебели и строительных конструкций, формируют вальцами с давлением не более 20 кН в прокатной машине.

Наличие таких отличительных признаков от прототипа позволяет сделать вывод, что предлагаемое техническое решение задачи обладает существенной новизной.

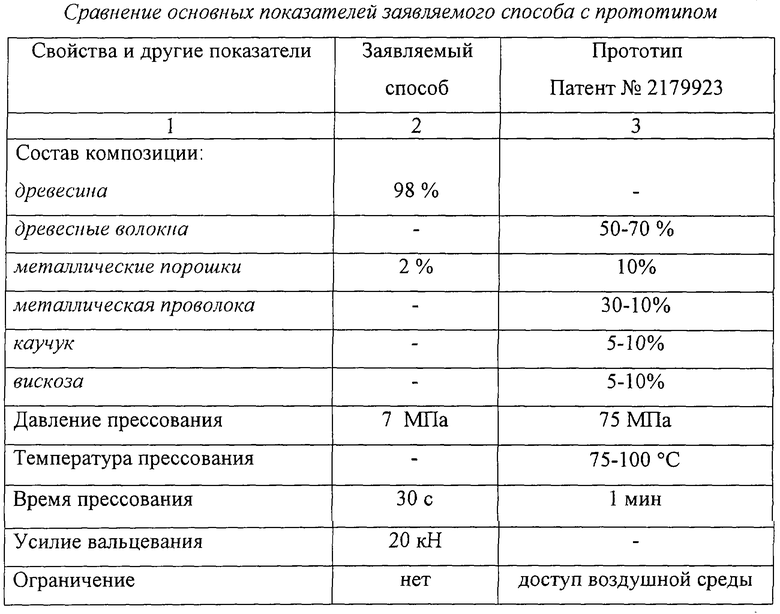

Для доказательства соответствия предлагаемого способа критерию существенного отличия было проведено сравнение основных признаков с наиболее близким аналогом, патентом России №2179923.

Технический результат, дающий положительный эффект по сравнению с прототипом, определяется свойствами и показателями, приведенными в таблице.

В результате было установлено, что древометаллический материал, не содержащий проволоку, каучук, вискозу, прессуется под давлением на порядок меньше, и время прессования в два раза меньше, а также создание такого материала не ограничено никакими дополнительными условиями.

Наличие отличительных признаков в предлагаемом способе от ближайшего прототипа позволяет сделать вывод, что он соответствует критерию “существенные отличия”.

Анализ данных таблицы показывает, что заявляемый способ может быть технически реализован, так как имеет все исходные параметры.

Перечень фигур чертежей.

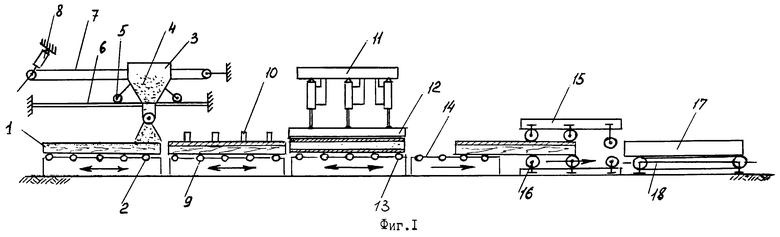

На фиг.1 изображена схема способа изготовления древометаллического материала.

На фиг.2 изображен продукт способа - древометаллический материал, вид сбоку.

На фиг.3 изображен продукт способа - древометаллический материал, вид сверху.

Сведения, подтверждающие возможность осуществления предлагаемого изобретения.

Изготовление древометаллического материала начинается с подачи исходного пиломатериала 1, который поступает на реверсивный рольганг 2 дозатора 3 мелкого металлического порошка 4. Дозатор с помощью катков 5 установлен на балке 6, по которой он перемещается с помощью трособлочной системы 6, приводимой в движение реверсивным приводом 7. Оператор перемещает регулируемую щель 8 дозатора над пластью пиломатериала и в требуемой пропорции наносит металлический порошок на пласть пиломатериала. Как только операция нанесения порошка заканчивается, он автоматически передается на промежуточный рольганг 9, имеющий поворотное устройство 10, и затем сразу без остановки передается в пресс 11, имеющий верхнюю узорную матрицу 12. Пресс в течение 30 с с давлением в 7 МПа впрессовывает мелкие металлические опилки в пласть пиломатериала и затем реверсивным рольгангом 13 пресса 11 возвращает пиломатериал с обработанной верхней пластью на промежуточный рольганг 9, где поворотное устройство переворачивает пиломатериал на 180° и вновь подает его на реверсивный рольганг 2 дозатора 3, где на другую пласть также наносится мелкий металлический порошок, а затем материал через промежуточный рольганг 9 подается в пресс 11, и цикл прессования повторяется. Затем древометаллический материал передается на приемный стол 14 прокатной машины 15, которая вальцами 16 с давлением 20 кН обеспечивает окончательную доработку поверхностей древометаллического материала 17, который убирается от пресса ленточным приводом 18.

Реализация предлагаемого способа откроет новые возможности для мебельной и строительной отраслей промышленности. Будут создаваться древометаллические материалы с различными узорами и поверхностями, например с мелкими медными порошками, алюминиевыми, порошками различных металлических сплавов. Такой материал легок и хорошо обрабатывается на различных деревообрабатывающих или металлообрабатывающих станках, его можно сваривать, к его поверхности можно производить пайки различных металлических предметов, например, мебельную фурнитуру.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО БРУСА ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2007 |

|

RU2354549C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХВОЙНО-ИГОЛЬЧАТОГО МАТЕРИАЛА | 2004 |

|

RU2266197C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИЦИОННОЙ ШПАЛЫ | 2008 |

|

RU2384399C1 |

| РЕТОРТА ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННОЙ ШПАЛЫ | 2007 |

|

RU2351463C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННЫХ ШПАЛ ПРОКАТОМ | 2007 |

|

RU2354548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОЙ ШПАЛЫ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ ШИРОКОЙ КОЛЕИ | 2000 |

|

RU2179923C2 |

| СПОСОБ СКЛЕИВАНИЯ СЫРЫХ ЛЕСОМАТЕРИАЛОВ | 2003 |

|

RU2261798C2 |

| СПОСОБ СОХРАНЕНИЯ ТОРЦА ШПАЛЫ ОТ РАСТРЕСКИВАНИЯ | 2006 |

|

RU2328373C2 |

| КОМПОЗИЦИЯ | 1992 |

|

RU2016022C1 |

| РЕТОРТА ДЛЯ РАЗМОЛА ДРЕВЕСИНЫ И СУШКИ ДРЕВЕСНОЙ МУКИ ДЛЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2376132C1 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в мебельной, строительной и машиностроительной отраслях. Способ заключается в том, что на пласть пиломатериала наносится слой мелкого металлического порошка, который с помощью пресса вдавливают в пласть пиломатериала со строго определенным узором. Древометаллический материал приготавливают в пропорции: древесина - 98%, мелкие металлические опилки - 2% от массы материала и подают в пресс с давлением не менее 70 МПа с выдержкой 30 с, а прокатывают материал с усилием между вальцами не более 20 кН. Способ позволяет улучшить механические свойства материала и получить различные виды текстуры на поверхности пиломатериала за счет вдавливания мелкого металлического порошка в пласть пиломатериала, создания на поверхности строго определенного узора текстуры. 3 ил., 1 табл.

Способ получения древометаллического материала, включающий подачу пиломатериала в пресс, отличающийся тем, что на пласть пиломатериала с помощью дозатора наносят слой мелкого металлического порошка и подают пиломатериал с порошком в пресс, верхняя часть которого представляет узорную матрицу, и порошок вдавливают в пласть пиломатериала, а затем пиломатериал возвращают к дозатору, переворачивают, насыпают на вторую пласть мелкий металлический порошок и вновь подают в пресс, где вдавливают порошок в пласть пиломатериала со строго определенным узором текстуры, а для окончательного формирования древометаллического материала его пропускают через вальцы прокатной машины, при этом древометаллический материал приготавливают в пропорции древесина - 98%, мелкие металлические опилки - 2% от массы материала, и подают в пресс с давлением не менее 7 МПа с выдержкой 30 с, а прокатывают полученный материал с усилием между вальцами не более 20 кН.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОЙ ШПАЛЫ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ ШИРОКОЙ КОЛЕИ | 2000 |

|

RU2179923C2 |

| Способ изготовления цельнопрессованных древесных изделий | 1986 |

|

SU1346426A1 |

| Способ изготовления композиционного материала на основе фенолформальдегидного связующего и древесного наполнителя | 1985 |

|

SU1329972A1 |

Авторы

Даты

2004-09-10—Публикация

2002-07-10—Подача