муфты относительно неподвижной. На одной общей оси подвеса, размещенной в отверстиях грузов под ось их качания, устанавливают дефектуемый I и аналогичный эталонный 7 грузы и упирают оба груза нижними концами в общий упор 5.. Последний вьшолнен . в виде вала 8 с эксцентриками 9, зак I репленного на стойке 3. Эксцентрики размещены напротив грузов идентично по отношению к ним. В фигурные пазы обоих грузов вводят измерителя углового положения, каждый из которых содержит рычаг 11, нажимной ролик 13 и зубчатый сектор 14. С секторами 14 взаимодействуют .зубчатые рейки 15, нагруженные возвратными пружинами 16. На одной из реек закреплена индика1346843

торная головка 17, наконечник 18 которой установлен с опорой во вторую рейку. По измерителям УГЛОВОГО поло- I жения фиксируют исходное угловое положение грузов 1,7, устанавливая стрелку индикатора 17 на ноль. Затем поднимают нижние концы обоих грузов на одинаковую регламентированную величину путем ловорота их упора 5 вплоть до упирания грузов во второй общий упор 21. По Ьрадусной шкале 23 измеряют полученные углы поворота грузов. По разности измеренных углов оценивают износ. Точность дефектации повышается за счет введения инструментального метода оценки износов элементов груза. 2 с. и 1 з.п. ф-лы, 2 ил.

Изобретение относится к двигателе- строению, в частности к испытаниям элементов и узлов топливной аппаратуры дизеля, и преднёзначено для дефектации груза муфты опережения впрыска топлива.,

Целью изобретения является повышение точности, что достигается путем непосредственной оценки износа груза муфты в ее разобранном состоянии по сравнению с эталоном на модельном приспособлении.

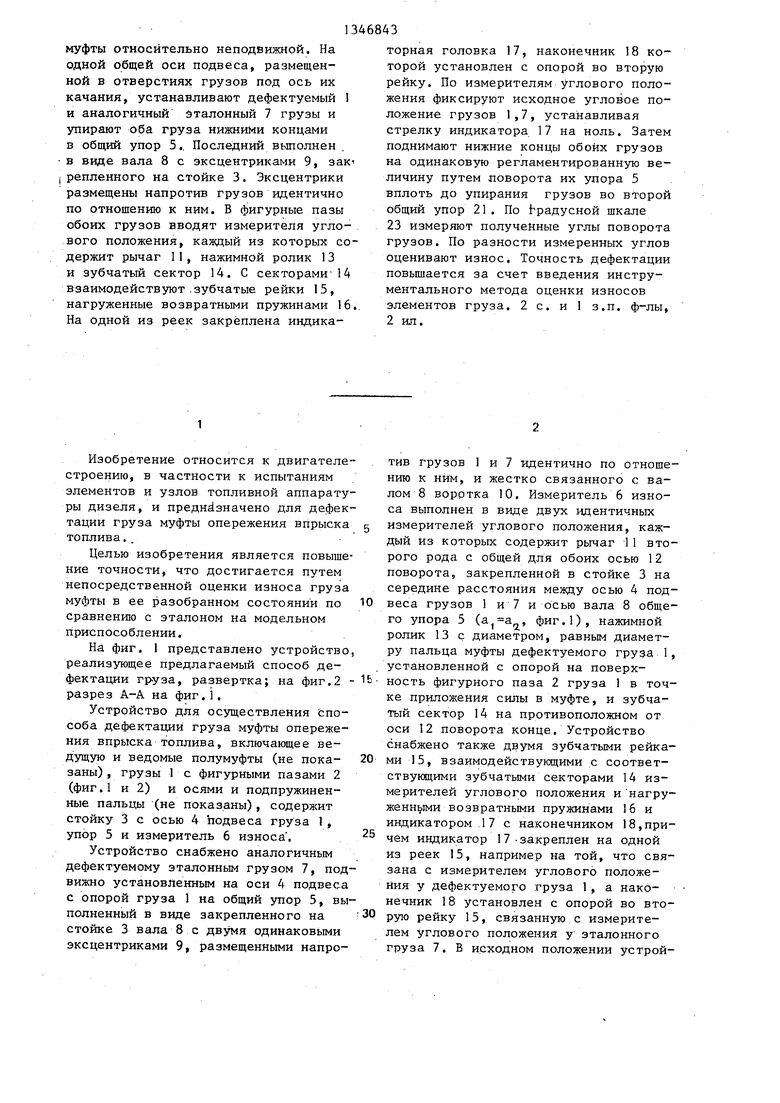

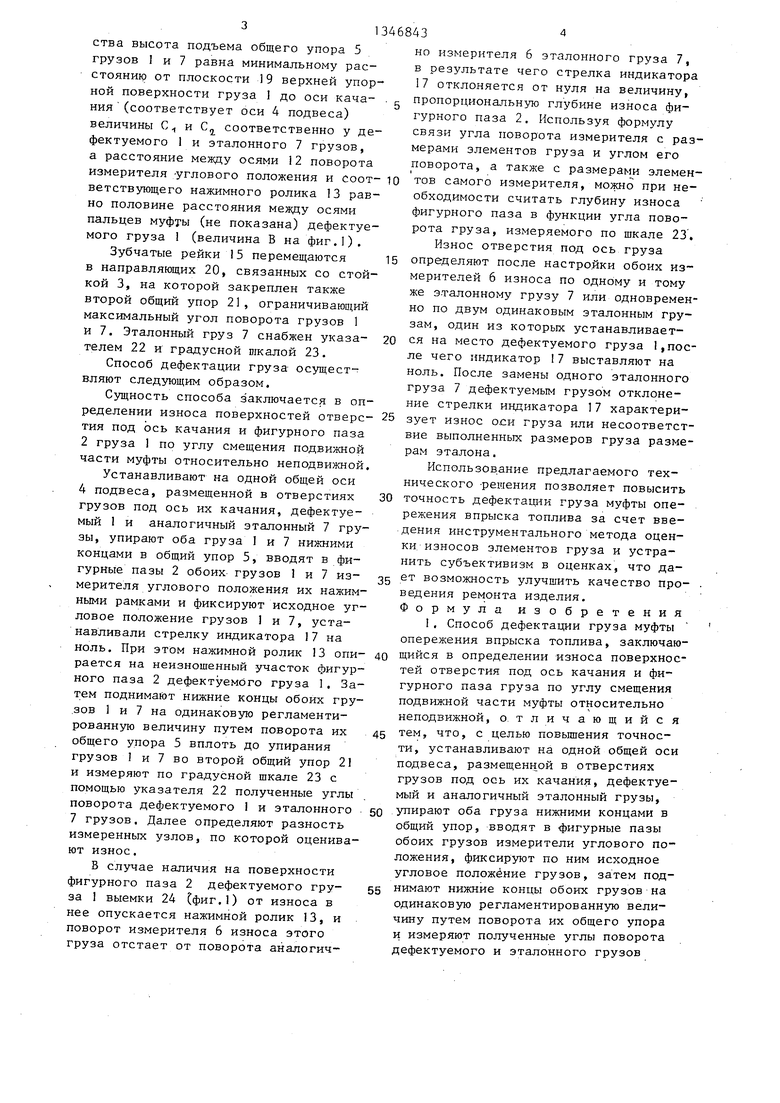

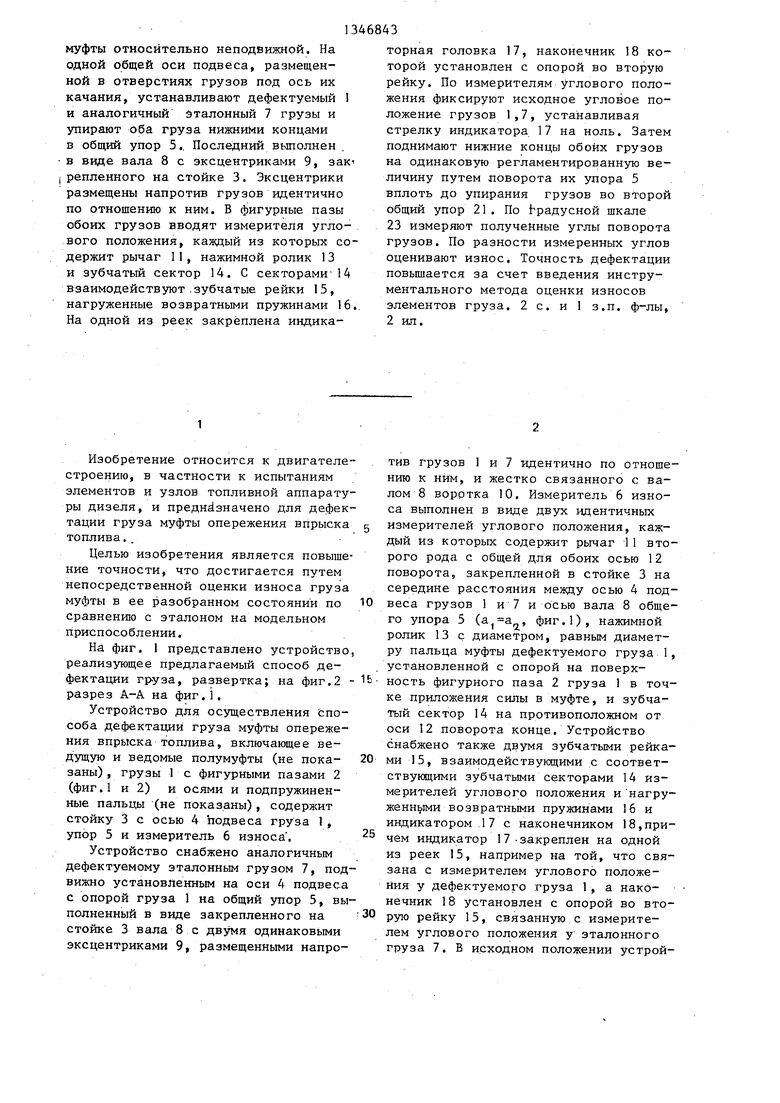

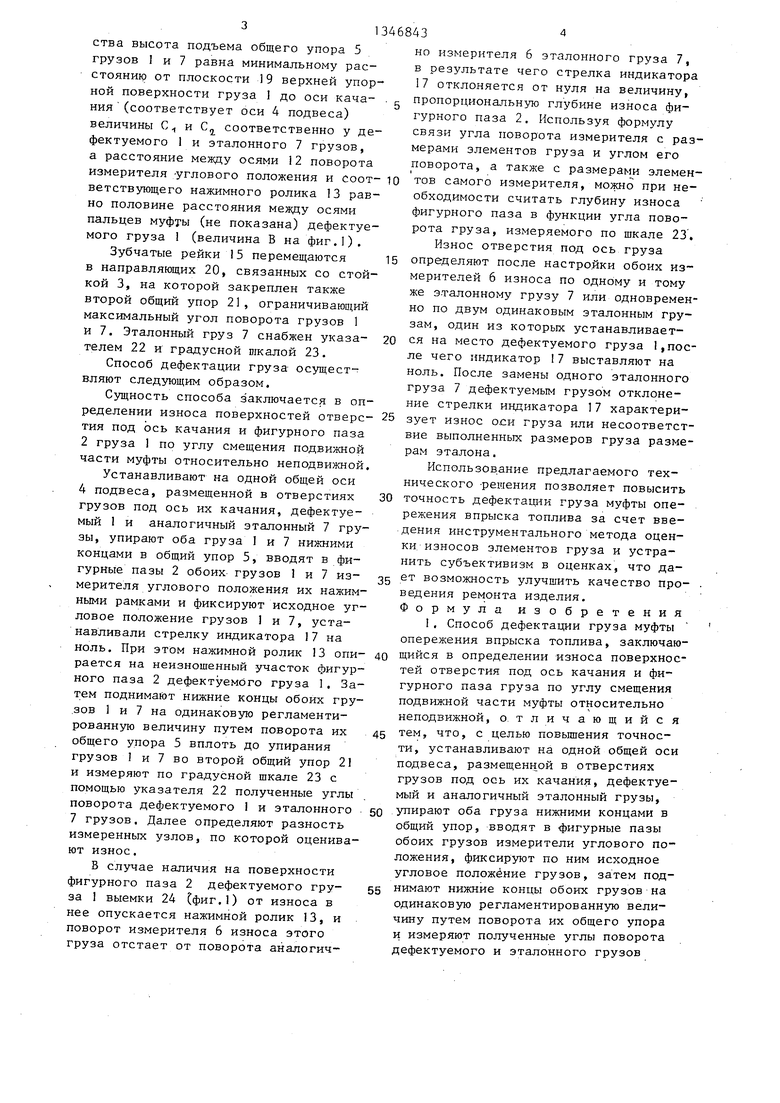

На фиг. I представлено устройство реализующее предлагаемый способ дефектации груза, развертка; на фиг.2 - разрез А-А на фиг.Л.

Устройство для осуществления способа дефектации груза муфты опережения впрыска топлива, включающее ведущую и ведомые полумуфты (не пока- заны), грузы 1 с фигурными пазами 2 (фиг.1 и 2) и осями и подпружиненные пальцы (не показаны), содержит стойку 3 с осью 4 подвеса груза 1, упор 5 и измеритель 6 износа ,

Устройство снабжено аналогичным дефектуемому эталонным грузом 7, подвижно установленным на оси 4 подвеса с опорой груза 1 на общий упор 5, выполненный в виде закрепленного на стойке 3 вала 8 с двумя одинаковыми эксцентриками 9, размещенными напротив грузов 1 и 7 идентично по отношению к ним, и жестко связанного с валом 8 воротка 10. Измеритель 6 износа выполнен в виде двух идентичных измерителей углового положения, каждый из которых содержит рычаг 1 1 второго рода с общей для обоих осью 12 поворота, закрепленной в стойке 3 на середине расстояния между осью 4 подвеса грузов I и 7 и осью вала 8 общего упора 5 ( , фиг.1), нажимной ролик 13 с диаметром, равным диаметру пальца муфты дефектуемого груза 1, установленной с опорой на поверхность фигурного паза 2 груза 1 в точке приложения силы в муфте, и зубчатый сектор 14 на противоположном от оси 12 поворота конце. Устройство снабжено также двумя зубчатыми рейками 15, взаимодействующими с соответ- ствукнцими зубчатыми секторами 14 измерителей углового положения и нагру- возвратными пружинами 16 и индикатором .17 с наконечником 18,причем индикатор 17-закреплен на одной из реек 15, например на той, что связана с измерителем углового положения у дефектуемого груза 1, а наконечник 1В установлен с опорой во вторую рейку 15, связанную с измерителем УГЛОВОГО положения у эталонного груза 7. В исходном положении устройства высота подъема общего упора 5 грузов I и 7 равна минимальному рас- стояник) от плоскости 19 верхней упорной поверхности груза 1 до оси качания (соответствует оси 4 подвеса) величины С и С соответственно у де- фектуемого 1 и эталонного 7 грузов, а расстояние между осями 12 поворота измерителя -углового положения и соответствующего нажимного ролика 13 равно половине расстояния между осями пальцев муфхы (не показана) дефектуе- мого груза 1 (величина В на фиг.I).

Зубчатые рейки 15 перемещаются в направляющих 20, связанных со стойкой 3, на которой закреплен также второй общий упор 21, ограничиваюищй максимальный угол поворота грузов 1 и 7. Эталонный груз 7 снабжен указателем 22 и градусной шкалой 23.

Способ дефектации груза осуществляют следующим образом.

Сзщность способа заключается в определении износа поверхностей отверстия под ось качания и фигурного паза 2 груза 1 по углу смещения подвижной части муфты относительно неподвижной.

Устанавливают на одной общей оси 4 подвеса, размещенной в отверстиях грузов под ось их качания, дефектуе- мый 1 и аналогичный эталонный 7 грузы, упирают оба груза I и 7 нижними концами в общий упор 5, вводят в фигурные пазы 2 обоих грузов 1 и 7 измерителя углового положения их нажимными рамками и фиксируют исходное угловое положение грузов I и 7, устанавливали стрелку индикатора 17 на ноль. При этом нажимной ролик 13 опирается на неизношенный участок фигурного паза 2 дефектуемого груза 1. Затем поднимают нижние концы обоих гру- .зов 1 и 7 на одинаковую регламентированную величину путем поворота их общего упора 5 вплоть до упирания грузов 1 и 7 во второй общий упор 2 и измеряют по градусной щкале 23 с помощью указателя 22 полученные углы поворота дефектуемого I и эталонного 7 грузов. Далее определяют разность измеренных узлов, по которой оценивают износ.

В случае наличия на поверхности фигурного паза 2 дефектуемого груза 1 выемки 24 (фиг.1) от износа в нее опускается нажимной ролик 13, и поворот измерителя 6 износа этого груза отстает от поворота аналогич46843

но измерителя 6 эталонного груза 7, в результате чего стрелка индикатора 17 отклоняется от нуля на величину, . g пропорциональную глубине износа фигурного паза 2. Используя формулу связи угла поворота измерителя с размерами элементов груза и углом его поворота, а также с размерами элемен10 тов самого измерителя, можно при необходимости считать глубину износа фигурного паза в функции угла поворота груза, измеряемого по щкале 23. Износ отверстия под ось груза

15 определяют после настро.йки обоих измерителей 6 износа по одному и тому же эталонному грузу 7 или одновременно по двум одинаковым эталонным грузам, один из которых устанавливает20 ся на место дефектуемого груза I,после чего индикатор 17 выставляют на ноль. После замены одного эталонного груза 7 дефектуемым грузом отклонение стрелки индикатора 17 характери25 зует износ оси груза или несоответствие выполненных размеров груза размерам эталона.

Использование предлагаемого технического -решения позволяет повысить

30 точность дефектации груза муфты опережения впрыска топлива за счет введения инструментального метода оценки, износов элементов груза и устранить субъективизм в оценках, что да25 ет возможность улучшить качество проведения ремонта изделия. Формула изобретения

I, Способ дефектации груза муфты опережения впрыска топлива, заключаю40 щийся в определении износа поверхностей отверстия под ось качания и фигурного паза груза по углу смещения подвижной части муфты относительно неподвижной, о, тли чающийся

45 тем, что, с целью повьшения точности, устанавливают на одной общей оси подвеса, размещень1ой в отверстиях грузов под ось их качанй, дефектуе- мый и аналогичный эталонный грузы,

50 упирают оба груза нижними концами в общий упор, вводят в фигурные пазы обоих грузов измерители углового положения, фиксируют по ним исходное угловое положение грузов, затем под55 нимают нижние концы обоих грузов на одинаковую регламентированную величину путем поворота их общего упора и измеряют полученные углы поворота , дефектуемого и эталонного грузов

при помощи соответствующих измерителей, жестко связанных с каждым из грузов, далее определяют разность из меренных углов,по которой оценивают.из нос поверхностей под ось качания и фигурного паза у дефектуемого груза.

2. Устройство для осуществления способа дефектации груза муфты опережения впрыска топлива, включающей ведущую и ведомую полумуфты, грузы с фигурными пазами и осями и подпружиненные пальцы, содержащее стойку с осью подвеса груза, упор и измеритель износа, отличающееся тем, что, с целью повышения точности оно снабжено аналогичным дефектуемо- му эталонным грузом, подвижно установленным на оси подвеса с опорой груза на общий упор, выполненный в Виде закрепленного .на стойке вала с двумя одинаковьми эксцентриками, размещенными напротив грузов ид,ентично ..по отношению к ним, и жестко связанного с валом воротка, измеритель износа выполнен в виде двух идентичных измерителей углового положения, каждый из которых содержит рычаг второго рода с общей для обоих осью поворота, закрепленной в стойке на середине расстояния между осью подвеса ГРУзов.и осью общего упора, нажимной ролик с диаметром, равным диаметру кольца муфты дефектуемого груза, установленный с опорой на поверхность фигурного паза груза в точке приложения силы в муфте,и зубчатый сектор на противоположном от оси поворота конце, устройство снабжено также двумя зубчатьми рейками, взаимодействующими с соответствующими зубчатыми секторами измерителей углового положения и нагруженными возвратными пружинами, и индикаторной головкой с наконечником, причем индикаторная головка закреплена на одной из реек, а наконечник; установлен с опорой во вторую рейку.

3. Устройство по п.2, отличающееся тем, что в исходном полфжении высота подъема общего упора грузов равна минимальному расстоянию от плоскости верхней упорной

поверхности груза до оси качания,

а расстояние между осями поворота измерителя углового положения и соот-.- ветствующего нажимного ролика равно половине расстояния между осями

пальцев муфты дефектуемого груза.

18

ВНИИПИ Заказ 51Q8/35 Тираж, 503Подписное

Произв.-политр, пр-тие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дефектации роликового толкателя плунжера топливовпрыскивающего насоса и устройство для его осуществления | 1986 |

|

SU1364769A1 |

| Привод топливного насоса высокого давления | 1981 |

|

SU1019098A1 |

| Муфта автоматического изменения угла опережения впрыска топлива | 1982 |

|

SU1174583A1 |

| Регулятор дизеля с турбонаддувом | 1990 |

|

SU1813902A1 |

| Регулятор дизеля | 1990 |

|

SU1778338A1 |

| ЦЕНТРОБЕЖНЫЙ РЕГУЛЯТОР ДИЗЕЛЯ С ТУРБОНАДДУВОМ | 1990 |

|

RU2006634C1 |

| ШТАНГОВРАЩАТЕЛЬ КОЛОННЫ НАСОСНЫХ ШТАНГ ГЛУБИННО-НАСОСНОЙ УСТАНОВКИ | 1999 |

|

RU2160817C2 |

| Центробежный регулятор дизеля | 1989 |

|

SU1657700A1 |

| Топливный насос высокого давления | 1990 |

|

SU1781446A1 |

| Регулятор транспортного дизеля | 1990 |

|

SU1772384A1 |

Изобретение относится к испытаниям элементов и узлов топливной аппаратуры дизеля и позволяет повысить точность дефектации груза муфты. Сущность способа заключается в определении износа поверхностей отверстия под ось качания фигурного паза груза 1 по углу смещения подвижной части н 7 (Л ,22 23 СА 4 05 00 4

| Кулаков М | |||

| Регулировка автоматической муфты | |||

| - Сельский механизатор, 1981, № 10, с.6, 7. |

Авторы

Даты

1987-10-23—Публикация

1986-03-27—Подача