вой точки маховик разгоняется под воздействием энергии сжатого в пнемо- цилиндре 4 газа. Гидроцилиндр 5 переключается на реверс. Зубья маховика 2 проскальзывают относительно собачки 7 и шток гидроцилиндра 5 не вопринимает движения маховика, при

1

Изобретение относится к оборудованию лесной и деревообрабатывающей промышленности, в частности к раскряжевочным устройствам. Оно может найти применение также в производстве, где требуется безотходное поперечное деление продольно перемещающегося длинномерного материала, например в производстве полимерных изделий.

Цель изобретения - уменьшение энергоемкости, снижение потерь материала и трудозатрат на его последующую обработку.

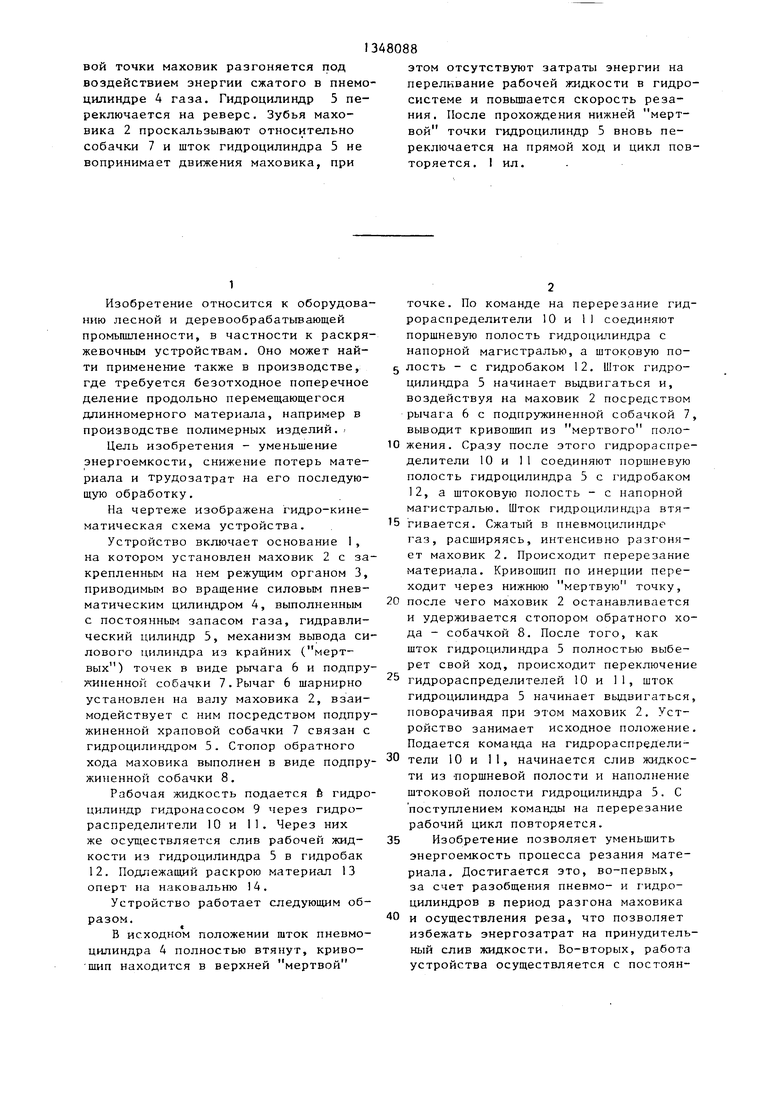

На чертеже изображена гидро-кине- матическая схема устройства.

Устройство включает основание 1, на котором установлен маховик 2 с за- крепленньм на нем режущим органом 3, приводимым во вращение силовым пневматическим цилиндром 4, выполненным с постоянным запасом газа, гидравлический цилиндр 5, механизм вывода силового цилиндра из крайних (мертвых) точек в виде рычага 6 и подпру- киненной собачки 7.Рычаг 6 шарнирно установлен на валу маховика 2, взаимодействует с ним посредством подпружиненной храповой собачки 7 связан с гидроцилиндром 5. Стопор обратного хода маховика выполнен в виде подпружиненной собачки 8.

Рабочая жидкость подается ё гидроцилиндр гидронасосом 9 через гидрораспределители 10 и 11. Через них же осуществляется слив рабочей жидкости из гидроцилиндра 5 в гидробак 12. Подлежащий раскрою материал 13 оперт на наковальню 14.

Устройство работает следующим образом.

В исходном положении шток пневмо- цилиндра 4 полностью втянут, криво- щип находится в верхней мертвой

этом отсутствуют затраты энергии на переливание рабочей жидкости в гидросистеме и повьшается скорость резания. После прохождения нижней мертвой точки гидроцилиндр 5 вновь переключается на прямой ход и цикл повторяется. 1 ил.

точке. По команде на перерезание гидрораспределители 10 и II соединяют поршневую полость гидроцилиндра с напорной магистралью, а штокрвую по- 5 лость - с гидробаком 12. Шток гидроцилиндра 5 начинает вьщвигаться и, воздействуя на маховик 2 посредством рычага 6 с подпружиненной собачкой 7, выводит кривошип из мертвого поло0 женин. Сразу после этого гидрораспределители 10 и 11 соединяют поршневую полость гидроцилиндра 5 с гидробаком 12, а штоковую полость - с напорной магистралью. Шток гидроцилиндра втя5 гивается. Сжатый в пневмоцилиндре газ, расширяясь, интенсивно разгоняет маховик 2. Происходит перерезание материала. Кривошип по инерции переходит через нижнюю мертвую точку,

0 после чего маховик 2 останавливается и удерживается стопором обратного хода - собачкой 8. После того, как шток гидроцилиндра 5 полностью выберет свой ход, происходит переключение

гидрораспределителей 10 и 11, шток гидроцилиндра 5 начинает вьщвигаться, поворачивая при этом маховик 2. Устройство занимает исходное положение. Подается команда на гидрораспредели0 тели 10 и 11, начинается слив жидкости из поршневой полости и наполнение щтоковой полости гидроцилиндра 5. С поступлением команды на перерезание рабочий цикл повторяется.

5 Изобретение позволяет уменьшить энергоемкость процесса резания материала. Достигается это, во-первых, за счет разобщения пневмо- и г идро- цилиндров в период разгона маховика

0 и осуществления реза, что позволяет избежать энергозатрат на принудительный слив жидкости. Во-вторых, работа устройства осуществляется с постоянным запасом газа в пневмоцилиндре, т.е. не происходит стравливание сжатого газа в атмосферу и связанного с этим потерь энергии.

Использование изобретения представ ляет возможность снизить потери обрабатываемого материала, а также трудозатраты на последующую обработку, так как устранив принудительный слив жидкости из гидроцилиндра, устройство получает . нобую, наперед заданную, скорость вращения режущего органа, т.е. уменьшает до минимума продолжительность контакта режущего органа с обрабатываемым материалом. Следовательно, перемещение материала за время резания также может бьггь сколь у одно малым, а это позволяет

избежать последующей обработки торцов 20 установленным на валу маховика рыча- изделий и связанных с этим материаль- гом и стопорам обратного хода маховиных и трудовых потерь. Кроме того, устройство обеспечивает высокую временную стабильность процесса разгона режущего органа, так как обладает строг ой фиксап.ией исходного положения, что повы. иает точность отмера

Редпкгор Т. Пар(})онова Заказ 5 I А8/1 1

Составитель В.Казко

Техред М.Ходанич Корректор.Г.Решетник

Тираж 969 Подписное 5НИИ11И Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,., д. 4/5

Произьодствепно-полиграфическое предпр иятие, г. Ужгород, ул. Проектная, 4

длин изделий, а следовательно, позволяет избежать последующей обработки торцев изделий.

Формула изобретения

Устройство для силового резания движущегося материала, включающее

основание и смонтированные на нем

маховик с закрепленным на нем режущим органом, привод вращения маховика, состояпщй из гидроцилиндра и пневмо- цилиндра, щток которого связан с маховикрм, отличающееся

тем, что, с целью уменьшения энергоемкости, снижения потерь материала и трудозатрат на его послед тощУю обработку, устройство снабжено свободно

ка, причем образующая последнего выполнена с зубьями храпового профиля, а рычаг соединен со щтоком гидроци- 25 линдра и имеет подпружиненную собачку для взаимодействия с зубьями на образующей маховика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки длинномерныхМАТЕРиАлОВ | 1979 |

|

SU821083A1 |

| Привод импульсного действия куСТРОйСТВАМ для РЕзАНия лЕСОМАТЕРиА-лОВ | 1978 |

|

SU793489A1 |

| Подающее устройство буровой машины | 1990 |

|

SU1765385A2 |

| Протаскивающее устройство сучкорезной машины | 1978 |

|

SU729051A1 |

| ТЕРМОГЕНЕРАТОР | 2007 |

|

RU2355911C2 |

| Камнезащитное устройство жатки | 1987 |

|

SU1521345A1 |

| Устройство для преобразования энергии давления жидкости в энергию сжатого газа | 2018 |

|

RU2695169C1 |

| Протаскивающее устройство сучко-РЕзНОй МАшиНы | 1979 |

|

SU844305A2 |

| ОТРЕЗНОЕ УСТРОЙСТВО | 1992 |

|

RU2041774C1 |

| Устройство для поштучной выдачи плоских заготовок из стопы | 1986 |

|

SU1404147A1 |

Устройство для силового резания движущегося материала может быть применено для резания с повышенной скоростью различных материалов, например древесины. Цель - уменьшение энергоемкости, снижение потерь материала и трудозатрат на его последующую обработку. Устройство содержит маховик 2 с режущим органом 3, пневмоцилиндр 4, гидроцилиндр 5, свободно установленный на .оси маховика 2 рычаг 6, на котором шарнирно установлена подпружиненная собачка 7 для взаимодействия с выполненными на образующей маховика 2 зубьями храпового профиля. Шток пневмоцилиндра 4 связан с шхови- ком 2, а шток гидроцилиндра 5 - с рычагом 6. Гидроцилиндр 5 поворачивает через рычаг 6 и собачку 7 маховик 2 до верхней мертвой точки пневмоцилиндра 4, сжимая находящийся в нем газ. После прохождения верхней мерт€ (Л 13 САЭ 4 00 О сх 00

| Устройство для резки длинномерныхМАТЕРиАлОВ | 1979 |

|

SU821083A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Роторное раскряжевочное устройство | 1974 |

|

SU520243A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-10-30—Публикация

1985-02-04—Подача