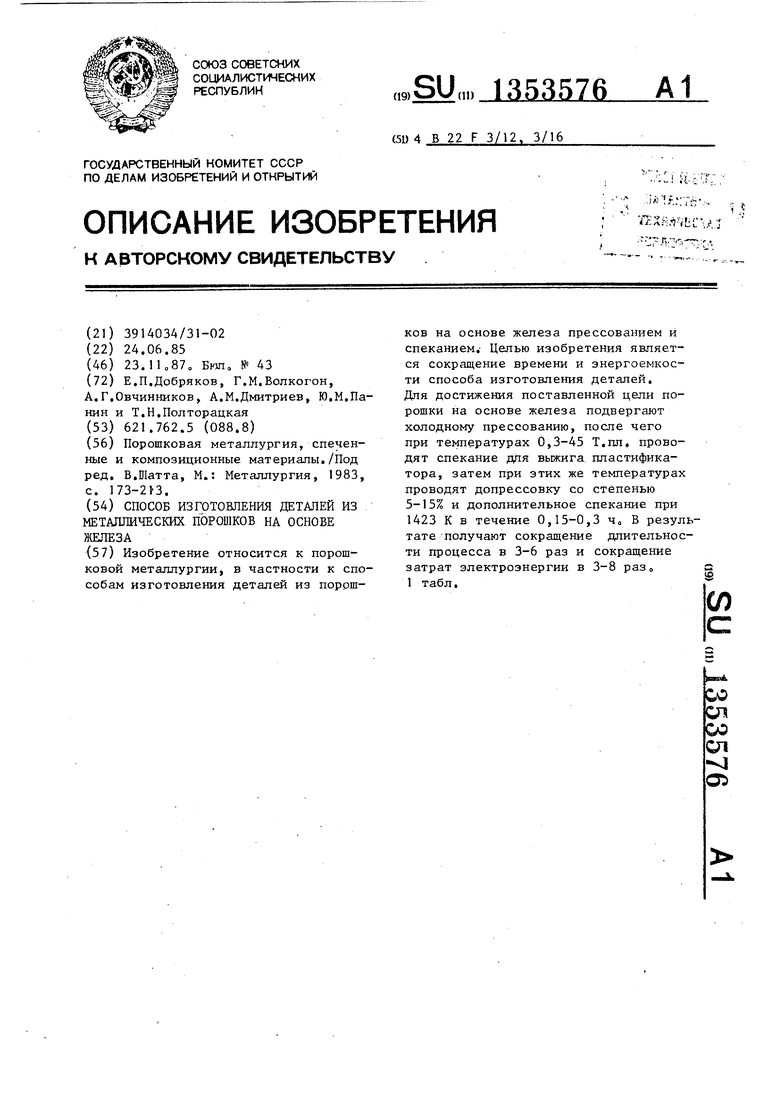

Изобретение относится к порошковой металлургии, в частности к способам изготовления деталей из порошков на основе железа прессованием и спеканием.

Целью изобретения является сокращение времени и энергоемкости способа изготовления деталей из порошков на основе железа.

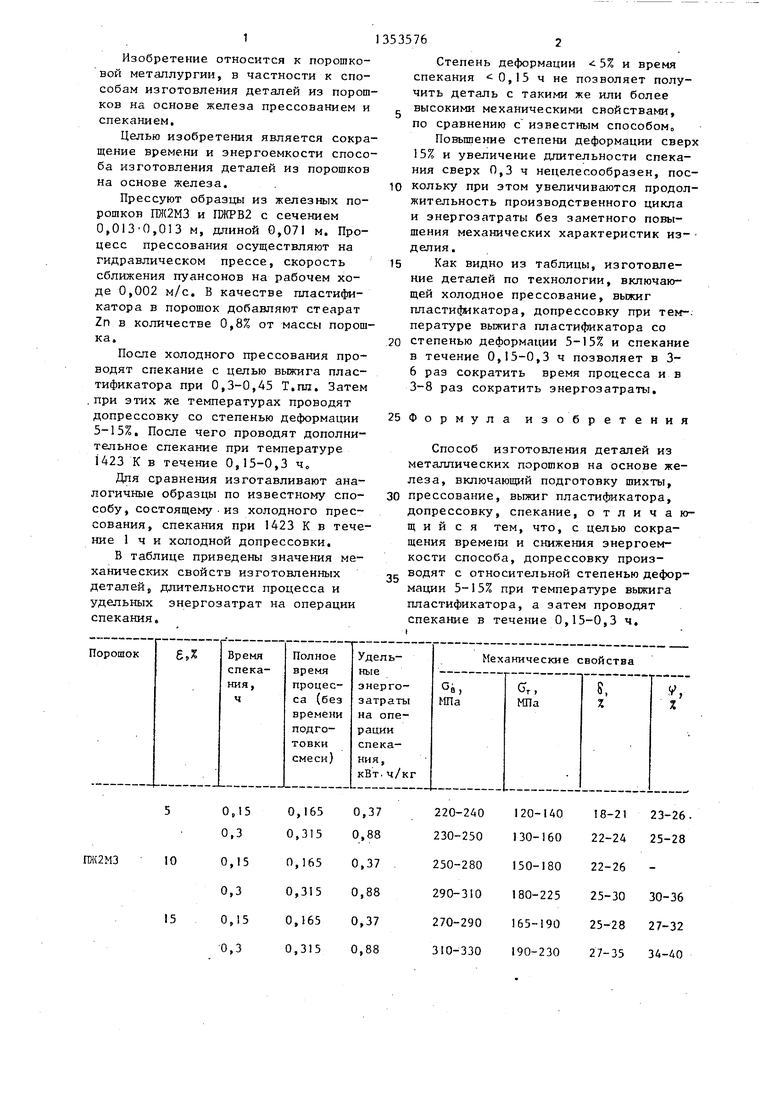

Прессуют образцы из железных по- рошкоп га(2МЗ и ПЖРВ2 с сечением 0,0130,013 м, длиной 0,071 м. Процесс прессования осуществляют на гидравлическом прессе, скорость сближения пуансонов на рабочем ходе 0,002 м/с, В качестве пластификатора в порошок добавляют стеарат Zn в количестве 0,8% от массы порошка.

После холодного прессования проводят спекание с целью выжига пластификатора при 0,3-0,45 Т,пп. Затем .при этих же температурах проводят допрессовку со степенью деформации 5-15%, После чего проводят дополнительное спекание при температуре 1423 К в течение 0,15-0,3 ч„

Для сравнения изготавливают аналогичные образцы по известному способу, состоящему из холодного прессования, спекания при 1423 К в течение 1 ч и холодной допрессовки,

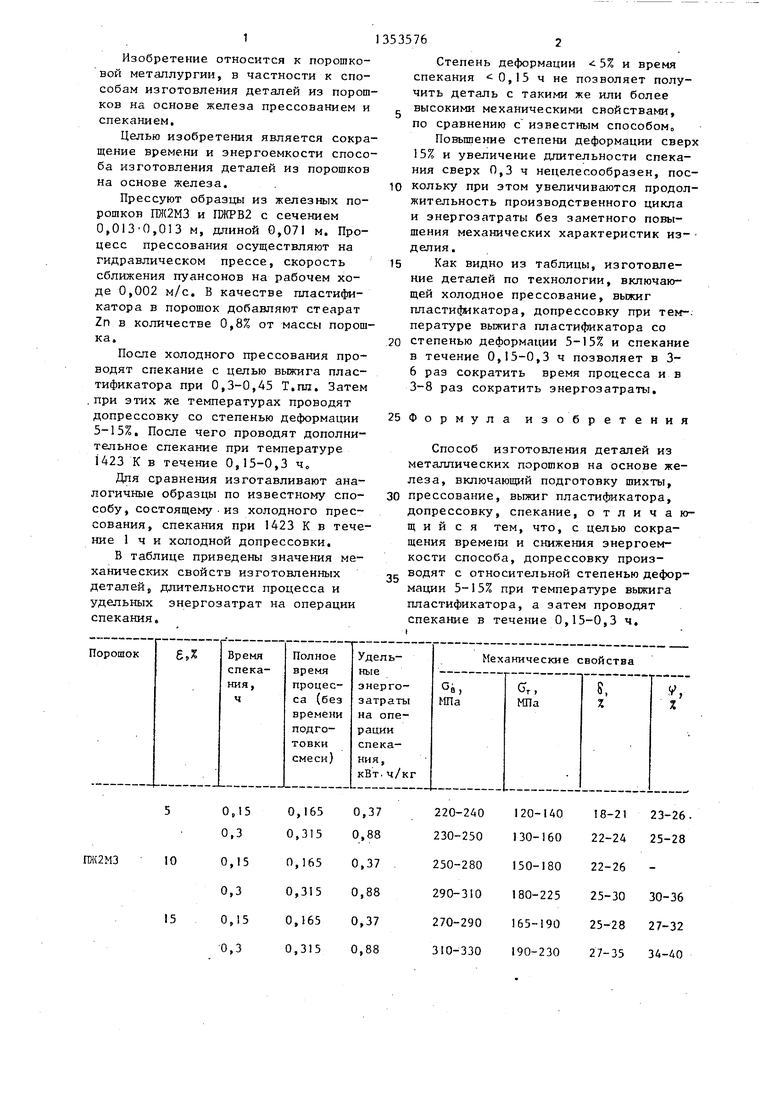

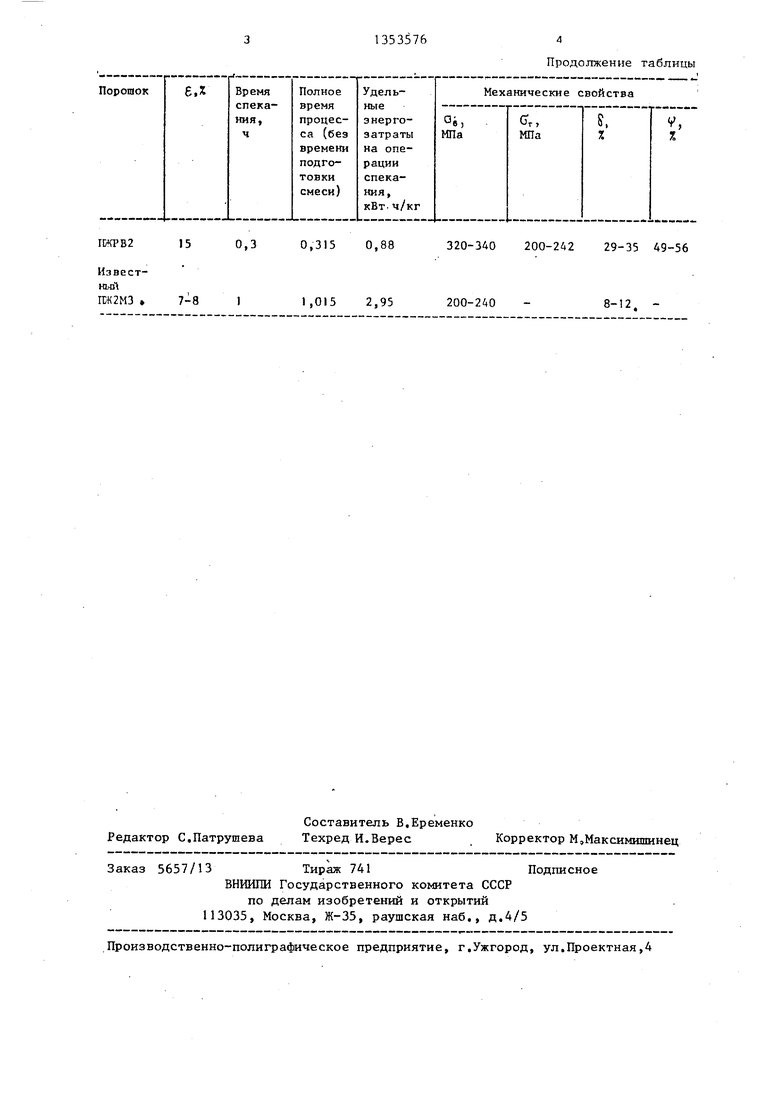

В таблице приведены значения механических свойств изготовленных деталей, длительности процесса и удельных энергозатрат на операции спекания.

га(2мз

10

Степень деформации 5% и время спекания 0,15 ч не позволяет получить деталь с такими же или более высокими механическими свойствами, по сравнению с известным способом

Повышение степени деформации сверх 15% и увеличение длительности спекания сверх 0,3 ч нецелесообразен, поскольку при этом увеличиваются продолжительность производственного цикла и энергозатраты без заметного повышения механических характеристик изделия.

Как видно из таблицы, изготовление деталей по технологии, включающей холодное прессование, выжиг пластификатора, допрессовку при тем-, пературе выжига пластификатора со

степенью деформации 5-15% и спекание в течение 0,15-0,3 ч позволяет в 3- 6 раз сократить время процесса и в 3-8 раз сократить энергозатраты,

Формула изобретения

Способ изготовления деталей из металлических порошков на основе железа, включающий подготовку шихты, прессование, выжиг пластификатора, допрессовку, спекание, отличающийся тем, что, с целью сокращения времени и снижения энергоемкости способа, допрессовку производят с относительной степенью деформации 5-15% при температуре выжига пластификатора, а затем проводят спекание в течение 0,15-0,3 ч.

150,30,315 0,88320-340

7-811,015 2,95200-240

Составитель В.Еременко Редактор С.ПатрушеваТехред И.ВересКорректор М,Максимипшнец

Заказ 5657/13Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, раушская наб,, д.А/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Продолжение таблицы

200-242

29-35 49-56

8-12,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочных деталей из порошка на основе железа | 1987 |

|

SU1542696A1 |

| Способ изготовления комбинированных спеченных изделий из разнородных материалов | 1980 |

|

SU942888A1 |

| Способ изготовления спеченных изделий из материалов на основе железа | 1982 |

|

SU1026962A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ СИСТЕМ ЖЕЛЕЗО-АЛЮМИНИЙ-НИКЕЛЬ И ЖЕЛЕЗО-АЛЮМИНИЙ-НИКЕЛЬ-КОБАЛЬТ | 1990 |

|

RU2022707C1 |

| Износостойкий антифрикционный композиционный материал на основе алюминия и способ его получения | 2024 |

|

RU2833648C1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2525882C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2010 |

|

RU2424873C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОГЛОЩАЮЩЕГО СЕРДЕЧНИКА ОРГАНА РЕГУЛИРОВАНИЯ ЯДЕРНОГО РЕАКТОРА | 2009 |

|

RU2440215C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО СЛОЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ ПОРОШКОВ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2396161C1 |

| Износостойкий антифрикционный материал на основе двухфазного сплава Al-Sn, легированного железом, и способ его получения | 2022 |

|

RU2789324C1 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления деталей из порошков на основе железа прессованием и спеканием.- Целью изобретения является сокращение времени и энергоемкости способа изготовления деталей. Для достижения поставленной цели порошки на основе железа подвергают холодному прессованию, после чего при температурах 0,3-45 Т.пл. проводят спекание дпя выжига пластификатора, затем при этих же температурах проводят допрессовку со степенью 5-15% и дополнительное спекание при 1423 К в течение 0,15-0,3 Чо В результате получают сокращение длительности процесса в 3-6 раз и сокращение затрат электроэнергии в 3-8 раз 1 табл. 1C (Л

| Порошковая металлургия, спеченные и композиционные материалы./Под ред | |||

| B.DIaTTa, М.: Металлургия, 1983, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1987-11-23—Публикация

1985-06-24—Подача