Изобретение относится к технической диагностике и может быть использовано для диагностирования технического состояния механизмов и ма-

шин, работающих в жидкой смазке, и

работы маслоочистительной системы.

Цель изобретения - повышение точности и расширение области диагностирования,

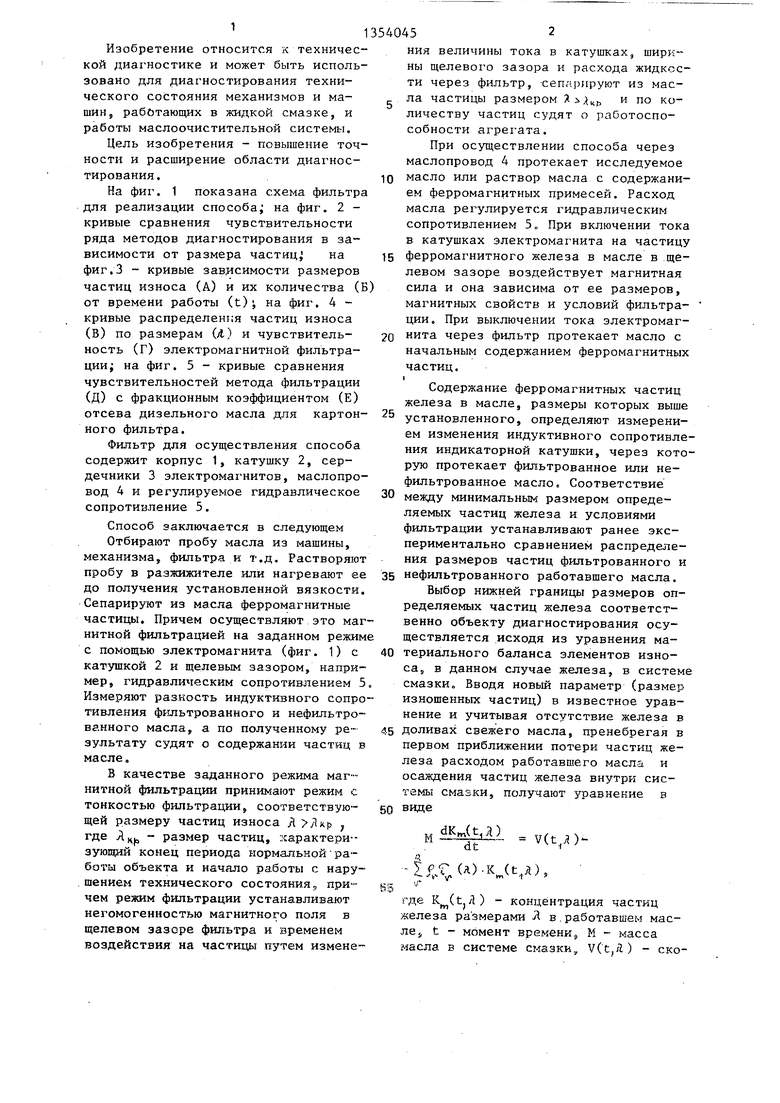

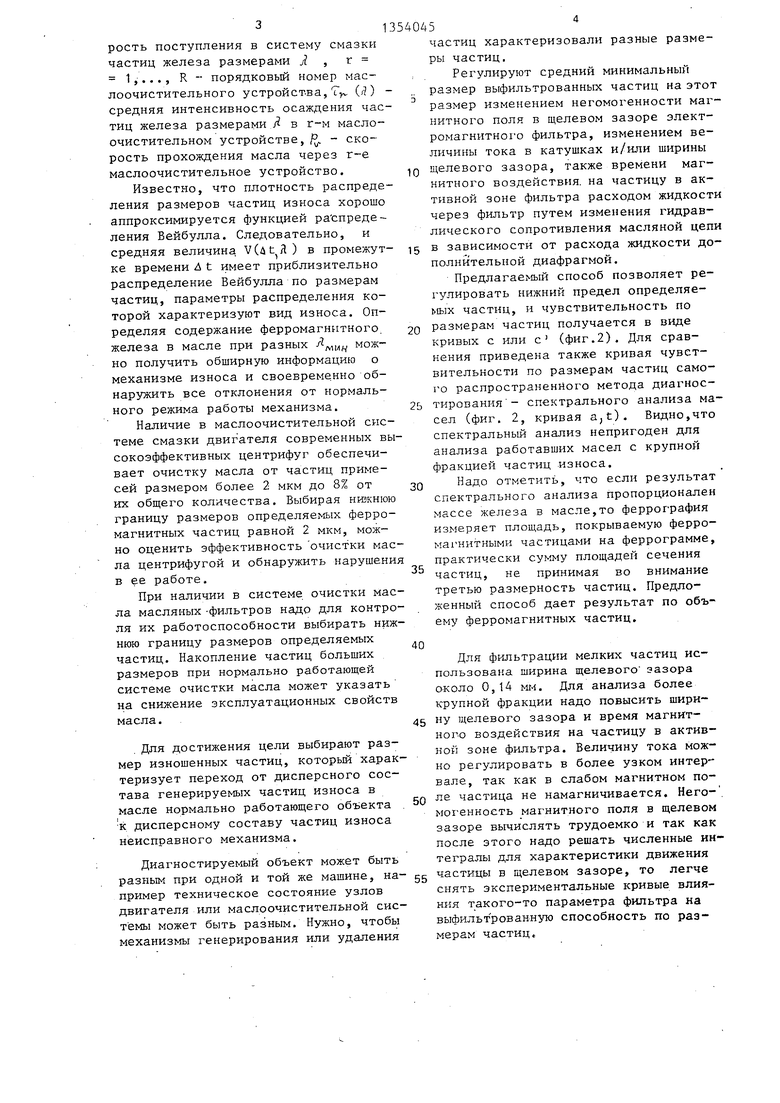

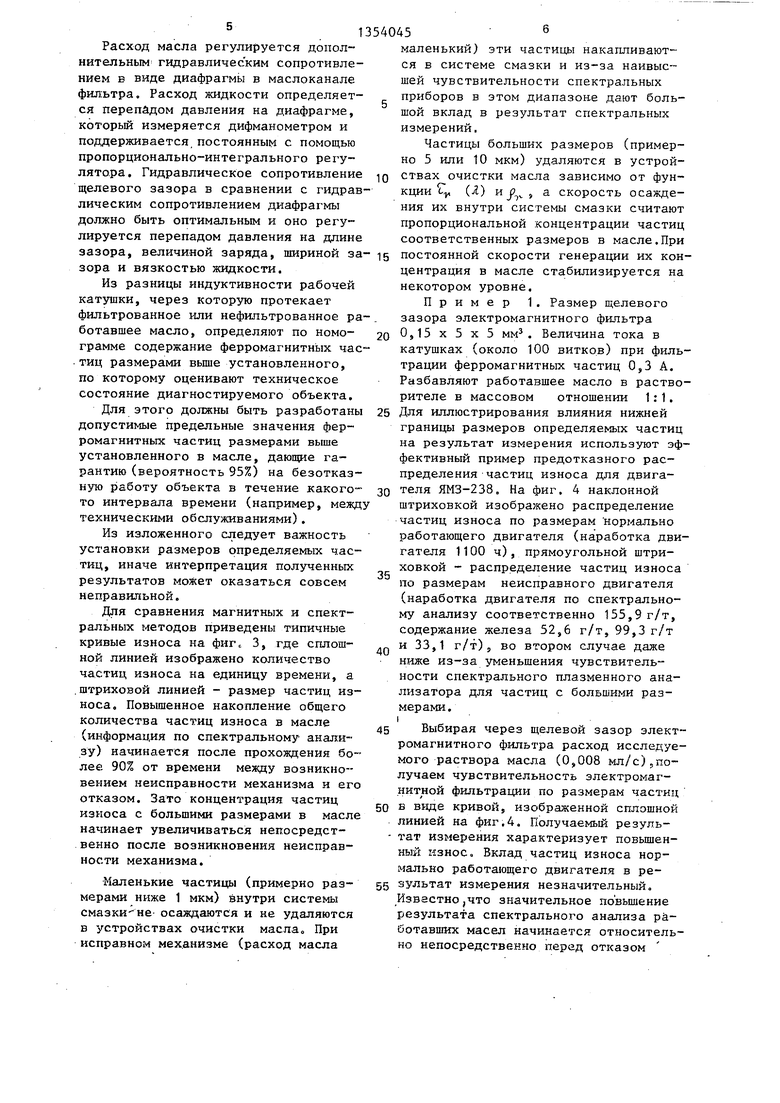

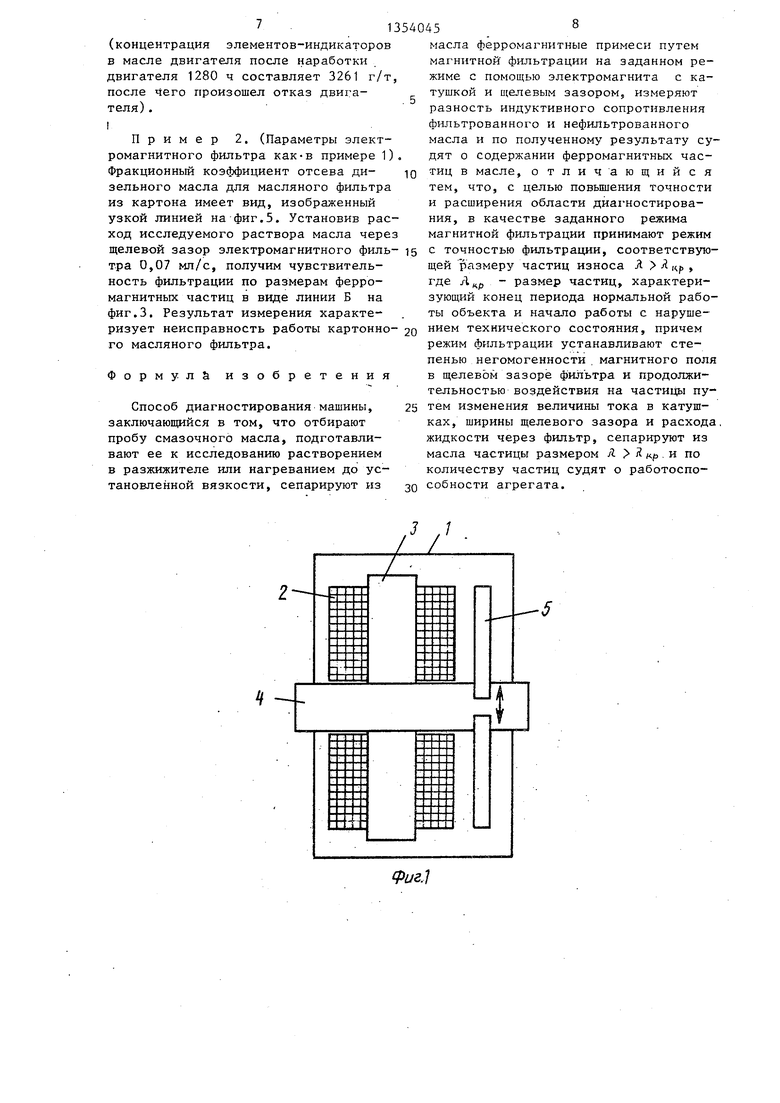

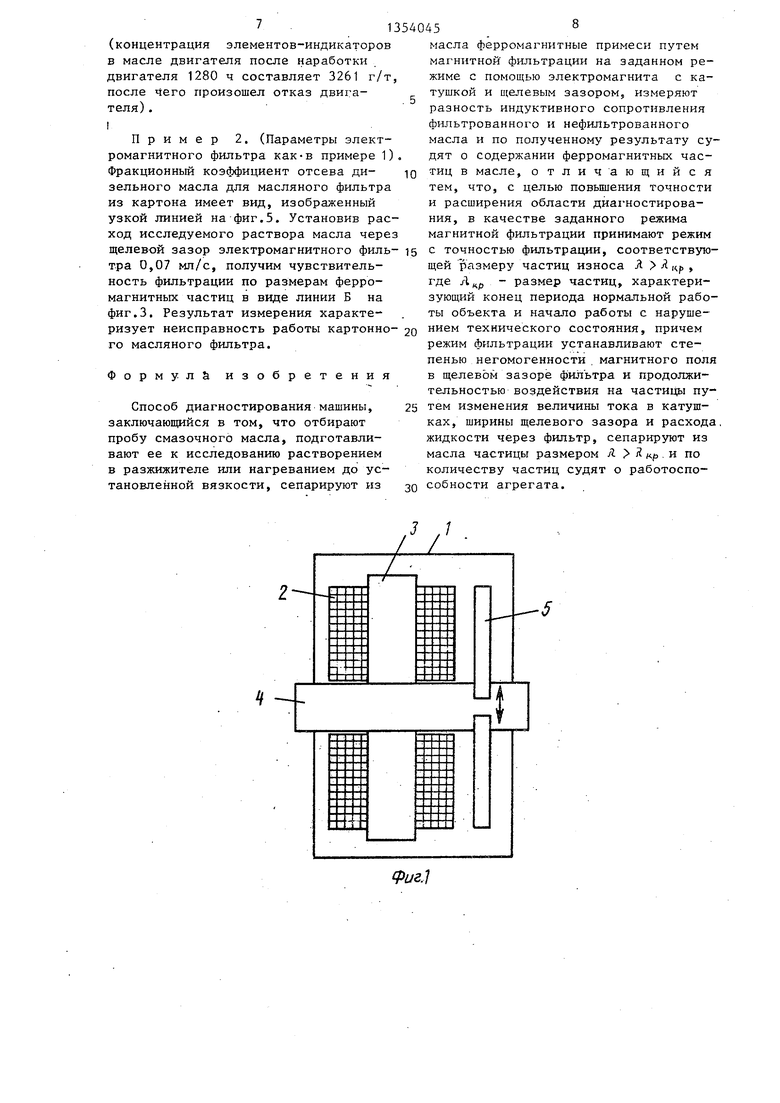

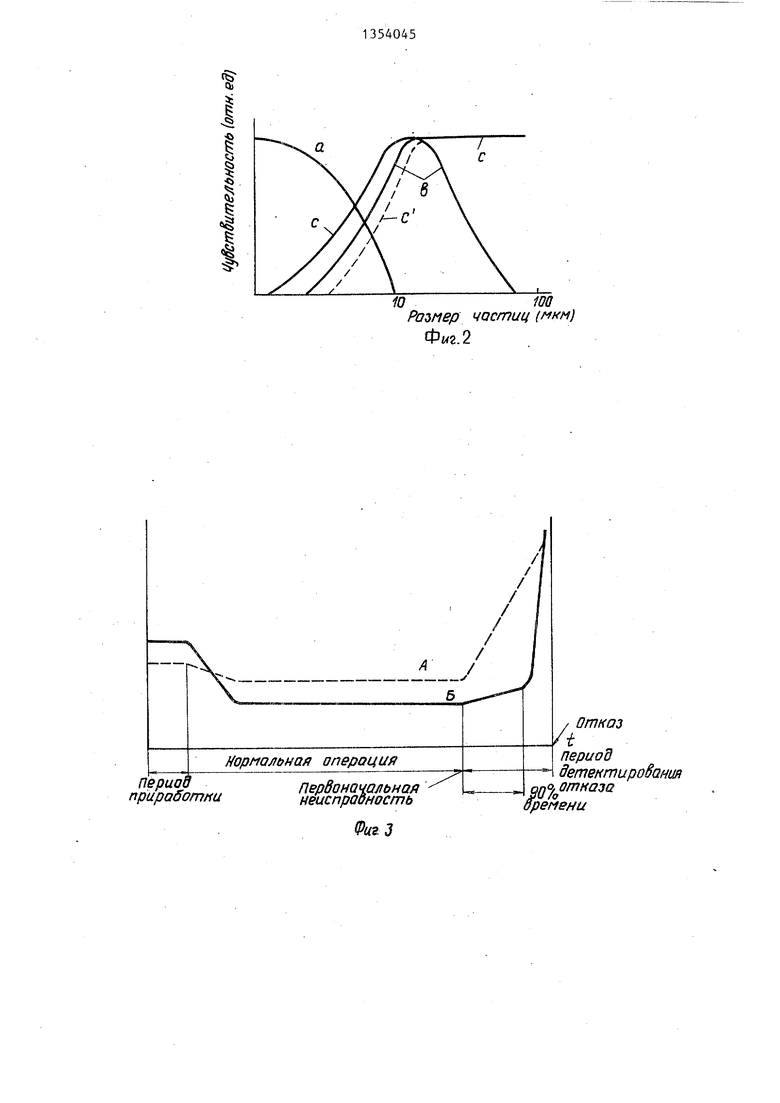

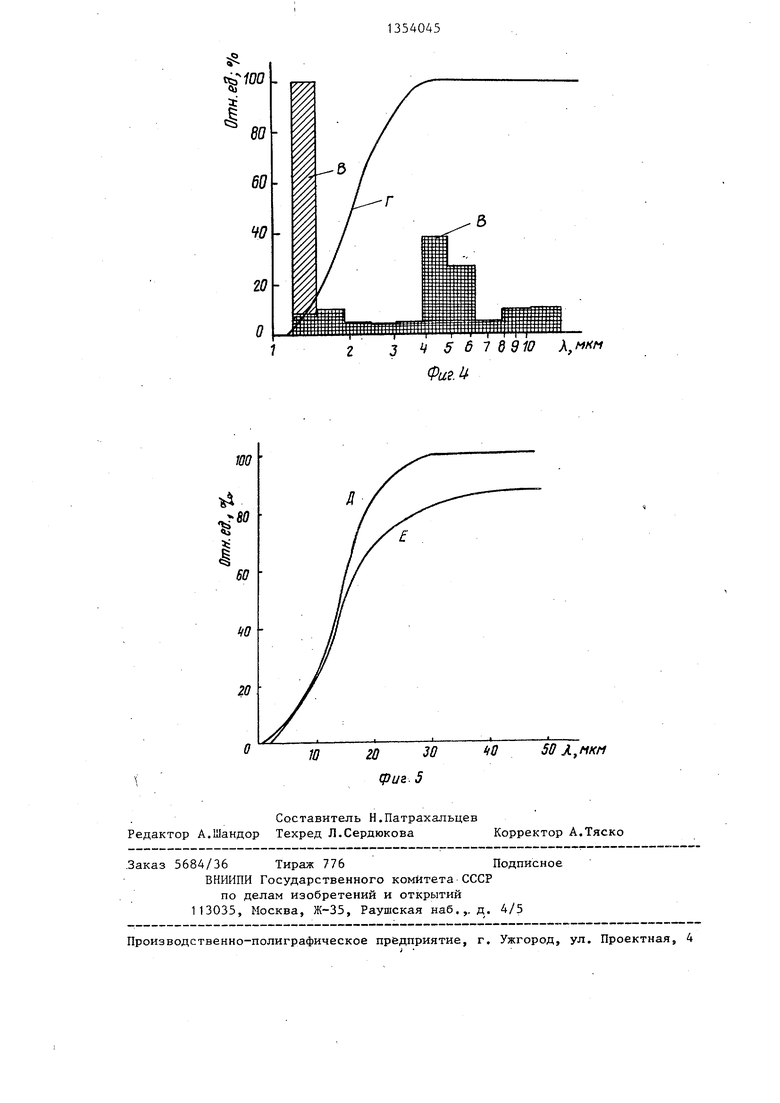

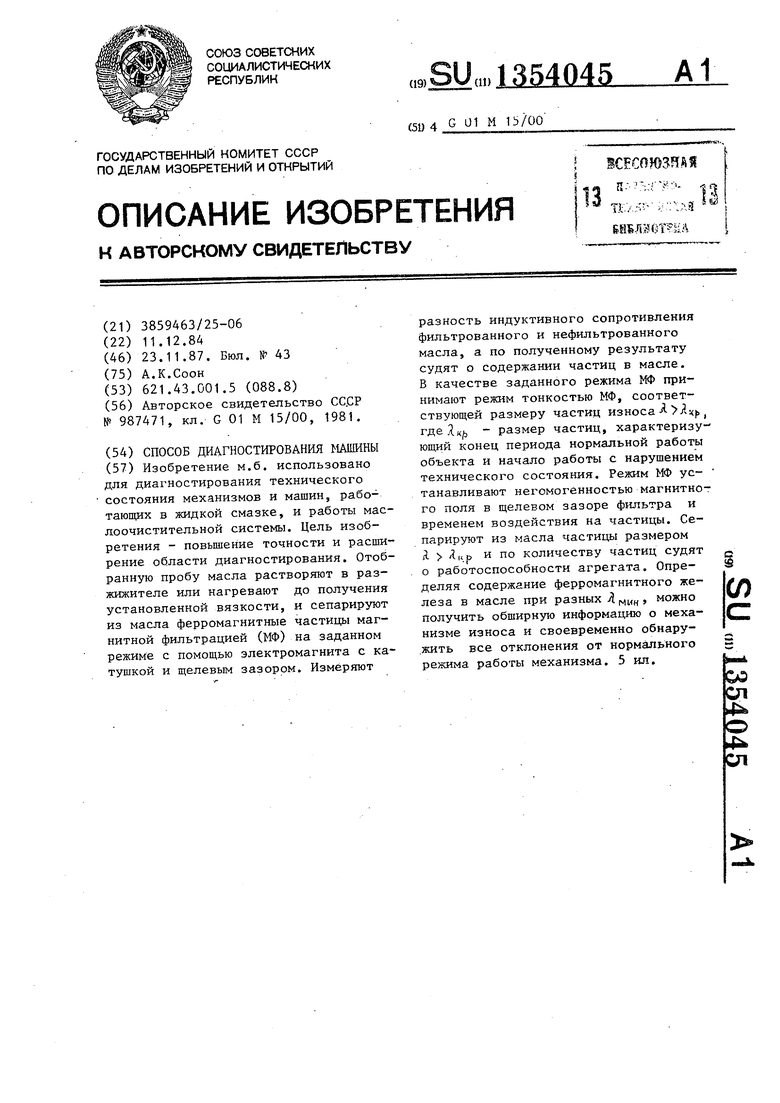

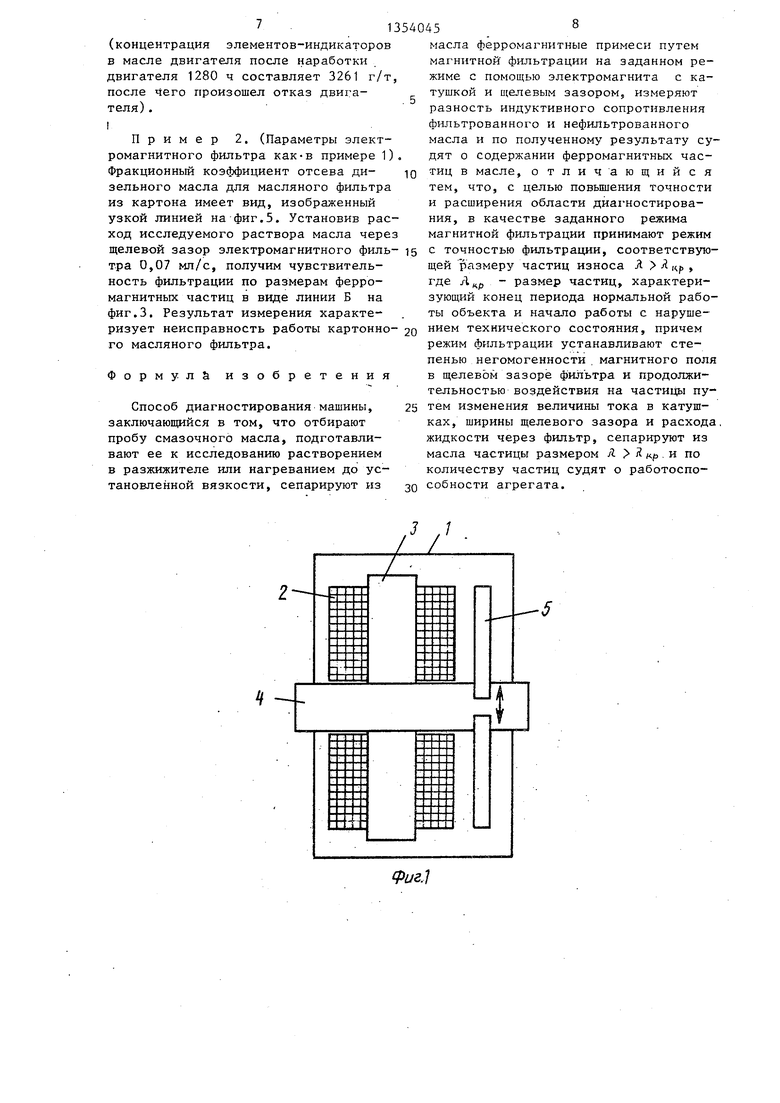

На фиг. 1 показана схема фильтр для реализации способа; на фиг. 2 - кривые сравнения чувствительности ряда методов диагностирования в зависимости от размера частиц на фиг.З - кривые зависимости размеров частиц износа (А) и их количества ( от времени работы (t); на фиг. 4 - кривые распределения частиц износа (В) по размерам (А) и чувствитель- ность (г) электромагнитной фильтрации; на фиг. 5 - кривые сравнения чувствительностей метода фильтрации (Д) с фракционным коэффициентом (Е) отсева дизельного масла для картонного фильтра.

Фильтр для осуществления способа содержит корпус 1, катушку 2, сердечники 3 электромагнитов, маслопровод 4 и регулируемое гидравлическое сопротивление 5.

Способ заключается в следующем Отбирают пробу масла из машины, механизма, фильтра и т.д. Растворяю пробу в раэжижителе или нагревают е до получения установленной вязкости Сепарируют из масла ферромагнитные частицы. Причем осуществляют это манитной фильтрацией на заданном режи с помощью электромагнита (фиг. 1) с катушкой 2 и щелевым зазором, например, гидравлическим сопротивлением Измеряют разность индуктивного сопртивления фильтрованного и нефильтрованного масла, а по полученному результату судят о содержании частиц масле.

В качестве заданного режима магнитной фильтрации принимают режим е тонкостью фильтрацииJ соответствующей размеру частиц износа Д /1х| , где размер частиц, характери- зующий конец периода нормальнойработы объекта и начало работы с нарушением технического состояния , при- чем режим фильтрации устанавливают негомогенностью магнитного поля в щелевом зазоре фильтра и временем воздействия на частицы ггутем измене

ния величины тока в катушках, ширины щелевого зазора и расхода жидкости через фильтр, -сепарируют из масла частицы размером и по количеству частиц судят о работоспособности агрегата.

При осуществлении способа через маслопровод 4 протекает исследуемое масло или раствор масла с содержанием ферромагнитных примесей. Расход масла регулируется гидравлическим сопротивлением 5„ При включении тока в катушках электромагнита на частицу ферромагнитного железа в масле в щелевом зазоре воздействует магнитная сила и она зависима от ее размеров, магнитных свойств и условий фильтрации. При выключении тока электромагнита через фильтр протекает масло с начальным содержанием ферромагнитных

частиц. I

Содержание ферромагнитных частиц

М

установленного, определяют измерением изменения индуктивного сопротивления индикаторной катушки, через которую протекает фильтрованное или нефильтрованное масло. Соответствие между минимальным размером определяемых частиц железа и условиями фильтрации устанавливают ранее экспериментально сравнением распределения размеров частиц фильтрованного и

нефильтрованного работавшего масла.

Выбор нижней границы размеров определяемых частиц железа соответственно объекту диагностирования осуществляется исходя из уравнения материального баланса элементов износа, в данном случае железа, в системе смазки. Вводя новый параметр (размер изношенных частиц) в известное уравнение и учитывая отсутствие железа в

доливах свежего масла, пренебрегая в первом приближении потери частиц железа расходом работавшего масла и осаждения частиц железа внутри системы смазки, получают уравнение в виде

1 v(v)

М

If.),

где K(tj/ l) - концентрация частиц железа размерами Л в.работавшем масле j t - момент времениJ М - масса масла в системе смазки, VCt,A) - скорость поступления в систему смазки частиц железа размерами Л , г 1,.. . , R -- порядковый номер мас- лоочистительного устройства, Т (И} средняя интенсивность осаждения частиц железа размерами Я в г-м масло- очистительном устройстве, / - скорость прохождения масла через г-е маслоочистительное устройство.

Известно, что плотность распределения размеров частиц износа хорошо аппроксимируется функцией распределения Вейбулла. Следовательно, и средняя величина V() в промежутке времени Л t имеет приблизительно распределение Вейбулла по размерам частиц, параметры распределения которой характеризуют вид износа. Определяя содержание ферромагнитного, железа в масле при разных -,, можно получить обширную информацию о механизме износа и своевременно обнаружить все отклонения от нормального режима работы механизма.

Наличие в маслоочистительной системе смазки двигателя современных высокоэффективных центрифуг обеспечивает очистку масла от частиц примесей размером более 2 мкм до 8% от их общего количества. Выбирая нигкнюю границу размеров определяемых ферромагнитных частиц равной 2 мкм, мож

но оценить эффективность очистки масла центрифугой и обнаружить нарушения в ее работе.

При наличии в системе очистки масла масляных -фильтров надо для контроля их работоспособности выбирать нижнюю границу размеров определяемых частиц. Накопление частиц больших размеров при нормально работающей системе очистки масла может указать на снижение эксплуатационных свойств масла.

Для достижения цели выбирают размер изношенных частиц, который характеризует переход от дисперсного состава генерируемых частиц износа в масле Нормально работающего объекта к дисперсному составу частиц износа неисправного механизма.

Диагностируемый объект может быть разным при одной и той же машине, на- пример техническое состояние узлов двигателя или маслоочистительной системы может быть разным. Нужно, чтобы механизмы генерирования или удаления

35

354045

частиц характеризовали разные размеры частиц.

Регулируют средний минимальный размер выфильтрованных частиц на этот размер изменением негомогенности магнитного поля в щелевом зазоре элект- ромагнитног о фильтра, изменением величины тока в катушках и/или ширины

10 щелевого зазора, также времени магнитного воздействия, на частицу в активной зоне фильтра расходом жидкости через фильтр путем изменения гидравлического сопротивления масляной цепи

15 в зависимости от расхода жидкости дополнительной диафрагмой.

Предлагаемый способ позволяет регулировать нижний предел определяемых частиц, и чувствительность по

2Q размерам частиц получается в виде кривых с или с (фиг.2). Для сравнения приведена также кривая чувствительности по размерам частиц самого распространенного метода диагнос2Ь тирования - спектрального анализа масел (фиг. 2, кривая a,t). Видно,что спектральный анализ непригоден для анализа работавших масел с крупной фракцией частиц износа.

2Q Надо отметить, что если результат спектрального анализа пропорционален массе железа в масле,то феррография измеряет площадь, покрываемую ферромагнитными частицами на феррограмме, практически сумму площадей сечения частиц, не принимая во внимание третью размерность частиц. Предложенный способ дает результат по объему ферромагнитных частиц.

40

5

g

0

Для фильтрации мелких частиц использована ширина щелевого зазора около 0,14 №-1. Для анализа более крупной фракции надо повысить ширину щелевого зазора и время магнитного воздействия на частицу в активной зоне фильтра. Величину тока можно регулировать в более узком интервале, так как в слабом магнитном поле частица не намагничивается. Него- . могенность магнитного поля в щелевом зазоре вычислять трудоемко и так как после этого надо решать численные ин тегралы для характеристики движения частицы в щелевом зазоре, то легче снять экспериментальные кривые влияния такого-то параметра фильтра на выфильт рованнук способность по размерам частиц.

Расход масла регулируется дополнительным гидравличес кнм сопротивлением в виде диафрагмы в маслоканале фил:ьтра. Расход жидкости определяется перепадом давления на диафрагме, которьй измеряется дифманометром и поддерживается, постоянным с помощью пропорционально-интегрального регулятора. Гидравлическое сопротивление щелевого зазора в сравнении с гидравлическим сопротивлением диафрагмы должно быть оптимальным и оно регулируется перепадом давления на длине

зазора, величиной заряда, шириной за- 15 постоянной скорости генерации их конзора и вязкостью жидкости.

Из разницы индуктивности рабочей катушки, через которую протекает фильтрованное или нефильтрованное работавшее масло, определяют по номограмме содержание ферромагнитных частиц размерами вьпие установленного, по которому оценивают техническое состояние диагностируемого объекта.

Для этого должны быть разработаны допустимые предельные значения ферромагнитных частиц размерами выше установленного в масле, дающие гарантию (вероятность 95%) на безотказную работу объекта в течение какого- то интервала времени (например, межд техническими обслуживаниями).

Из изложенного следует важность установки размеров определяемых частиц, иначе интерпретация полученных результатов может оказаться совсем неправильной.

Для сравнения магнитных и спектральных методов приведены типичные кривые износа на фиг 3, где сплошной линией изображено количество частиц износа на единицу времени, а .штриховой линией - размер частиц износа. Повышенное накопление общего количества частиц износа в масле (информация по спектральному анализу) начинается после прохождения более 90% от времени между возникновением неисправности механизма и его отказом. Зато концентрация частиц износа с большими размерами в масле начинает увеличиваться непосредственно после возникновения неисправности механизма.

Маленькие частицы (примерно размерами ниже 1 мкм) внутри системы смазки не осаждаются и не удаляются в устройствах очистки масла При исправном механизме (расход масла

маленький) эти частицы накапливаются в системе смазки и из-за наивысшей чувствительности спектральных приборов в этом диапазоне дают большой вклад в результат спектральных измерений.

Частицы больших размеров (примерно 5 или 10 мкм) удаляются в устройствах очистки мас-па зависимо от функции Г (Л) и j7 5 а скорость осаждения их внутри системы смазки считают пропорциональной концентрации частиц соответственных размеров в масле.При

0

5

центрация в масле стабилизируется на некотором уровне.

Пример 1. Размер щелевого зазора электромагнитного фильтра

0 0,15 X 5 X 5 мм. Величина тока в

катушках (около 100 витков) при фильтрации ферромагнитных частиц 0,3 А. Разбавляют работавшее масло в растворителе в массовом отношении 1:1.

5 Для иллюстрирования влияния нижней границы размеров определяемых частиц на результат измерения используют эффективный пример предотказного распределения частиц износа для двигателя ЯМЗ-238. На фиг. 4 наклонной штриховкой изображено распределение частиц износа по размерам нормально работающего двигателя (наработка двигателя 1100 ч), прямоугольной штриховкой - распределение частиц износа по размерам неисправного двигателя (наработка двигателя по спектральному анализу соответственно 155,9 г/т, содержание железа 52,6 г/т, 99,3 г/т и 33,1 г/т)5 во втором случае даже ниже из-за з меньшения чувствительности спектрального плазменного анализатора для частиц с большими размерами. I

5 Выбирая через щелевой зазор электромагнитного фильтра расход исследуемого раствора масла (0,008 мл/с)5по- лучаем чувствительность электромагнитной фильтрации по размерам частиц

0 S кривой, изображенной сплошной

линией на фиг,4. Получаемый резуль- - тат измерения характеризует повьш1ен- ный износ. Вклад частиц износа нормально работающего двигателя в ре5 зультат измерения незначительный. Известно,что значительное по вьш1ение результата спектрального анализа работавших масел начинается относительно непосредственно перед отказом

0

(концентрация элементов-индикаторов в масле двигателя после наработки двигателя 1280 ч составляет 3261 г/т, после чего произошел отказ двигателя) .

I

Пример 2. (Параметры электромагнитного фильтра как-в примере 1). Фракционный коэффициент отсева дизельного масла для масляного фильтра из картона имеет вид, изображенный узкой линией на фиг.5. Установив расход исследуемого раствора масла через

щелевой зазор электромагнитного филь- 15 точностью фильтрации, соответствуютра 0,07 мл/с, получим чувствительность фильтрации по размерам ферромагнитных частиц в виде линии Б на фиг.З. Результат измерения характеризует неисправность работы картонно- 20 го масляного фильтра.

Формула изобретения

Способ диагностирования машины, 25 заключающийся в том, что отбирают пробу смазочного масла, подготавливают ее к исследованию растворением в разжижителе или нагреванием до установленной вязкости, сепарируют из зо

щей размеру частиц износа Л Л ,р , где Л up - размер частиц, характеризующий конец периода нормальной работы объекта и начало работы с нарушением технического состояния, причем режим фильтрации устанавливают степенью негомогенности , магнитного поля в щелевом зазоре фильтра и продолжительностью воздействия на частицы путем изменения величины тока в катушках, ширины щелевого зазора и расхода, жидкости через фильтр, сепарируют из масла частицы размером Л J К(Ь. и по количеству частиц судят о работоспособности агрегата.

масла ферромагнитные примеси путем магнитной фильтрации на заданном режиме с помощью электромагнита с катушкой и щелевым зазором, измеряют разность индуктивного сопротивления фильтрованного и нефильтрованного масла и по полученному результату судят о содержании ферромагнитньк частиц в масле, отличающийся тем, что, с целью повьшения точности и расширения области диа1 ностирова- ния, в качестве заданного режима магнитной фильтрации принимают режим

щей размеру частиц износа Л Л ,р , где Л up - размер частиц, характеризующий конец периода нормальной работы объекта и начало работы с нарушением технического состояния, причем режим фильтрации устанавливают степенью негомогенности , магнитного поля в щелевом зазоре фильтра и продолжительностью воздействия на частицы путем изменения величины тока в катушках, ширины щелевого зазора и расхода жидкости через фильтр, сепарируют из масла частицы размером Л J К(Ь. и по количеству частиц судят о работоспособности агрегата.

«Ъ 0)

10100

Posfiefj частиц (

.2

г J ч 5 6 1 8910 К,мнм te.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностирования машины | 1988 |

|

SU1643978A1 |

| Способ определения концентрации ферромагнитных частиц в масле | 1985 |

|

SU1265578A1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ, МАШИН И МЕХАНИЗМОВ | 2005 |

|

RU2285907C1 |

| Устройство для очистки масла | 1989 |

|

SU1675618A1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2145068C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2369854C2 |

| СПОСОБ КОНТРОЛЯ ИЗНОСА УЗЛОВ ТРЕНИЯ | 1993 |

|

RU2082150C1 |

| Способ определения износа двигателя внутреннего сгорания и центробежного газового компрессора | 1986 |

|

SU1416881A1 |

| Стенд для испытания контрольных элементов, систем непрерывного контроля частиц изнашивания и фильтроэлементов системы смазки газотурбинных двигателей, работающих в масловоздушной смеси и масле | 2021 |

|

RU2783721C1 |

| Способ оценки технического состояния двигателя внутреннего сгорания | 1983 |

|

SU1168814A1 |

Изобретение м.б. использовано для диагностирования технического состояния механизмов и машин, работающих в жидкой смазке, и работы мас- лоочистительной системы. Цель изобретения - повышение точности и расширение области диагностирования. Отобранную пробу масла растворяют в раз- жижителе или нагревают до получения установленной вязкости, и сепарируют из масла ферромагнитные частицы магнитной фильтрацией (МФ) на заданном режиме с помощью электромагнита с катушкой и щелевым зазором. Измеряют разность индуктивного сопротивления фильтрованного и нефильтрованного масла, а по полученному результату судят о содержании частиц в масле. В качестве заданного режима МФ принимают режим тонкостью МФ, соответствующей размеру частиц износа j - Л xf, гдеЯкь размер частиц, характеризу-- ющий конец периода нормальной работы объекта и начало работы с нарушением технического состояния. Режим МФ устанавливают негомогенностью магнитного поля в щелевом зазоре фильтра и временем воздействия на частицы. Сепарируют из масла частицы размером Я Дкр и по количеству частиц судят о работоспособности агрегата. Определяя содержание ферромагнитного железа в масле при разных Лм, можно получить обширную информацию о механизме износа и своевременно обнару- .жить все отклонения от нормального режима работы механизма. 5 ил. с S (Л 00 ел 4

50 Л,икм

Составитель Н.Патрахальцев Редактор А.Шандор Техред Л.Сердюкова Корректор А.Тяско

.Заказ 5684/36 Тираж 776Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.,. д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для определения концентрации металлических примесей в смазочных маслах механизмов | 1981 |

|

SU987471A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-11-23—Публикация

1984-12-11—Подача