1

Изобретение относится к области электрометаллургии, конкретнее к процессам производства стали в дуговых сталеплавильных печах.

Цель изобретения - повьпаение производительности печи и стойкости футеровки.

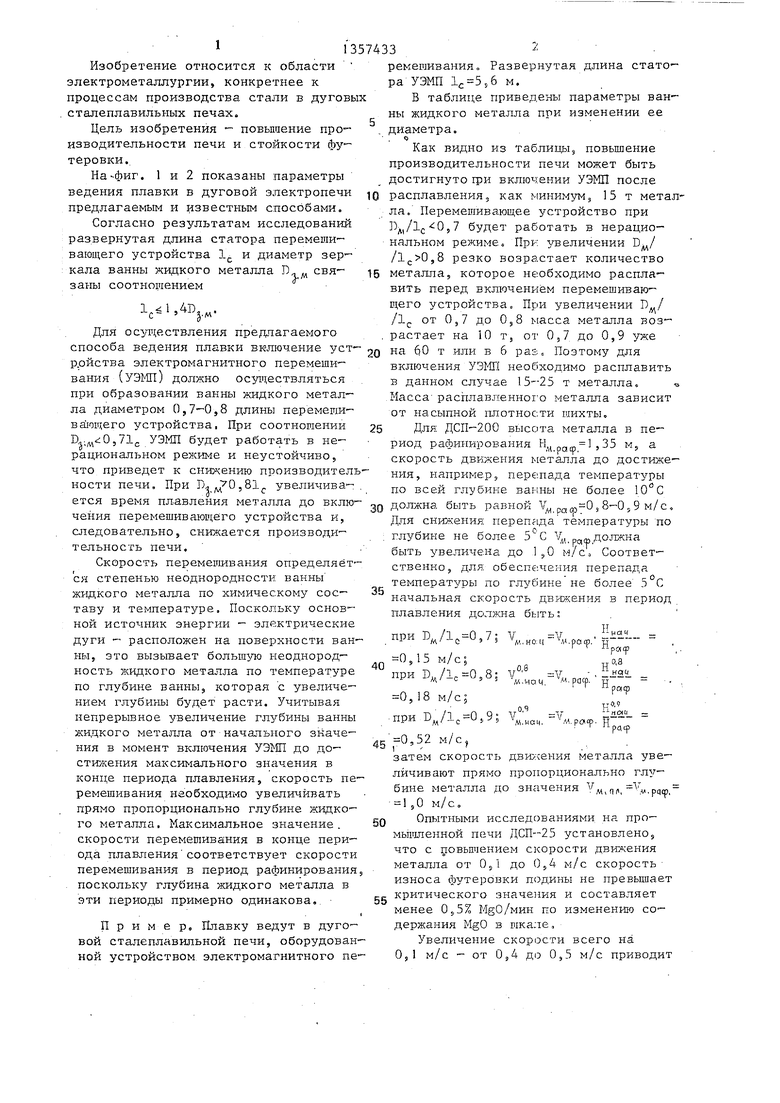

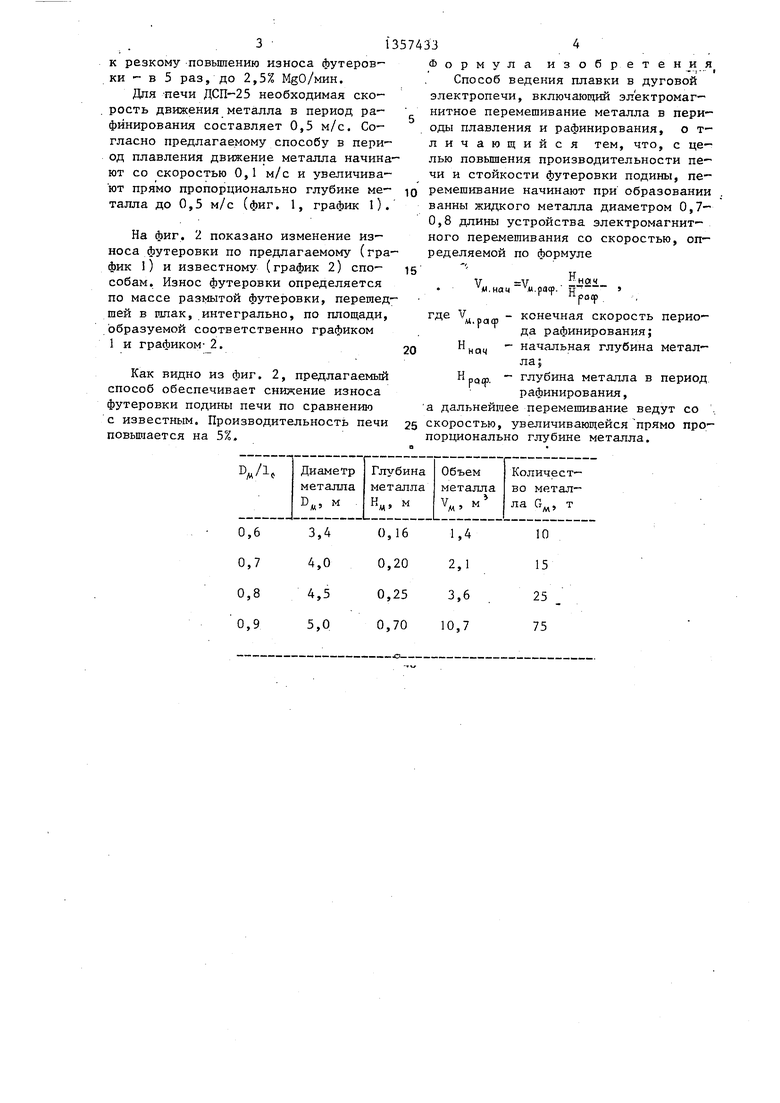

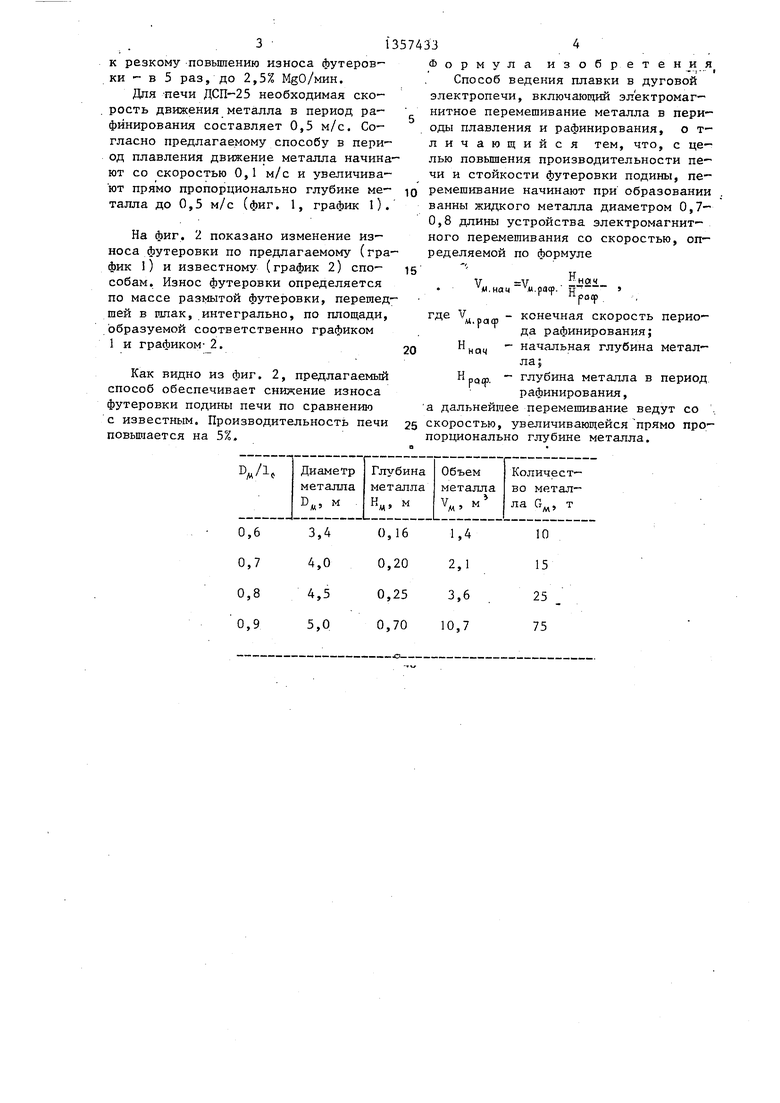

На-фиг. 1 и 2 показаны параметры ведения плавки в дуговой электропечи предлагаемым и известным способами.

Согласно результатам исследований развернутая длина статора перемеши вающего устройства 3. и диаметр зер- : кала ванны жидкого металла D связаны соотношением

1с 1 Чм1357433У,.

ремешиванияо Развернутая длина статора УЭМП ,6 м.

В таблице приведены параметры ванны жидкого металла при изменении ее диаметра.

о

Как видно из таблицы, повышение производительности печи может быть достигнуто гри включении УЭМП после

10 расплавления, как минимумj 15 т металла, Перемеяшвающее устройство при )дУ1(, будет работать в нерациональном режиме. При з- еличении ,8 резко возрастает количество

15 металла, которое необходимо расплавить перед включением перемешивающего устройства. При увеличении /Ij, от 0,7 до 0,8 масса металла воз- , растает на 10 т, от 0,7 до 0,9 уже на 60 т или в 6 pas. Поэтому для включения УЭЖ необходимо расплавить в данном случае 15-25 т металла« -в Масса расплавленног о металла зависит от насыпной плотности шихты.

Для ДСП-200 высота металла в период рафинирования Н,, 1,35 м, а скорость движения металла до достижения, например, перепада температуры

20

25

Для осуществления предлагаемого способа ведения плавки включение уст- р.ойства электромагнитного перемешивания (УЭМП) должно осутдествляться при образовании ванны жидкого металла диаметром 0,7-0,8 длины перемеши- ва ощего устройства, При соотношении 1)..0,7 УЭ№1 будет работать в нерациональном режиме и неустойчиво, что приведет к производительности печи. При ,81 увеличива- ,

ется время плавления металла до вклю- должна быть равной v :0,8-0„ 9 м/с чения перемешивающего устройства и, снижения перепада температуры по

глубине не более Уд.должна быть увеличена до 1,0 м/с Соответственно, для обеспб;чения перепада температуры по глубине не более начальная скорость движения в период плавления должна

по всей глубине ванны не более 10 С

1/

следовательно 5 снижается производительность печи.

Скорость перемешивания определяется степенью неоднородности ванны Ж1-ЩКОГО металла по химическому составу и температуре. Поскольку основной источник энергии - электрические дуги - расположен на поверхности ванны, это вызывает большую неоднородность жидкого металла по температуре по глубине ванны, которая с увеличением глубины будет расти. Учитывая непрерывное увеличение глубины ванны жидкого металла от начального значения в момент включения до достижения максимального значения в конце периода плавления, скорость перемешивания необходимо увеличивать прямо пропорционально глубине жидкого металла. Максимальное значение, скорости перемешивания в конце периода плавления соответствует скорости перемешивания в период рафинирования, поскольку глубина жидкого металла в эти периоды примерно одинакова..

Пример, Плавку ведут в дуговой сталеплавильной печи, оборудованной устройством электромагнитного пе-

35

э°С

40

при ,0,7;

0,15 м/с; при ,-0,8;

0, 18 м/с; при D,/l,0,9; 45 гО 52 м/с.

V Y Л .,но:1| Vw.pacp.

-V м.нач, .

.0.4

M.MCS4. .М.. р

иач

paf 0,8

HQrU рПф

V. нсяи

paf

50

55

затем скорость движения металла увеличивают прямо пропорционально глубине металла до значения ., .pqm, 1,0 м/с.

Опытными исследованиями на про- мыишенной печи ДСП-25 установлено, что с повьЕчением осорости движения металла от O.I до 0,4 м/с скорость износа футеровки подины не превьш1ает критического значения и составляет менее 0,5% MgO/мин по изменению содержания MgO в шкале.

Увеличение скорости всего на 0,1 м/с - от 0,4 до 0,5 м/с приводит

должна быть равной v :0,8-0„ 9 м/с снижения перепада температуры по

по всей глубине ванны не более 10 С

1/

глубине не более Уд.должна быть увеличена до 1,0 м/с Соответственно, для обеспб;чения перепада температуры по глубине не более начальная скорость движения в период плавления должна

35

э°С

0

при ,0,7;

0,15 м/с; при ,-0,8;

0, 18 м/с; при D,/l,0,9; 5 гО 52 м/с.

V Y Л .,но:1| Vw.pacp.

-V м.нач, .

.0.4

M.MCS4. .М.. р

иач

paf 0,8

HQrU рПф

V. нсяи

paf

0

5

затем скорость движения металла увеличивают прямо пропорционально глубине металла до значения ., .pqm, 1,0 м/с.

Опытными исследованиями на про- мыишенной печи ДСП-25 установлено, что с повьЕчением осорости движения металла от O.I до 0,4 м/с скорость износа футеровки подины не превьш1ает критического значения и составляет менее 0,5% MgO/мин по изменению содержания MgO в шкале.

Увеличение скорости всего на 0,1 м/с - от 0,4 до 0,5 м/с приводит

к резкому повьшению износа футеров-- ки - в 5 раз, до 2,5% MgO/мин.

Для -печи ДСП-25 необходимая скорость движения металла в период рафинирования составляет 0,5 м/с. Согласно предлагаемому способу в период плавления движение металла начинают со скоростью 0,1 м/с и увеличивают прямо пропорционально глубине металла до 0,5 м/с (фиг. 1, график 1).

На фиг. 2 показано изменение износа футеровки по предлагаемому (график 1) и известному (график 2) способам. Износ футеровки определяется по массе размытой футеровки, перешедшей в шлак, интегрально, по площади, образуемой соответственно графиком 1 и графиком- 2.

Как видно из фиг. 2, предлагаемый способ обеспечивает снижение износа футеровки подины печи по сравнению с известным. Производительность печи повьш1ается на 5%.

3,4 4,0 4,5 5,0

Формула изобретен Д..я,

Способ ведения плавки в дуговой электропечи, включающий электромагнитное перемешивание металла в периоды плавления и рафинирования, о т- личающийся тем, что, с целью повышения производительности печи и стойкости футеровки подины, перемешивание начинают при образовании ванны жидкого металла диаметром 0,7- 0,8 длины устройства электромагнитного перемешивания со скоростью, определяемой по формуле

15

V V . -iJ21. |М,нач M.facf. и

-роср

где V

м.раф

конечная скорость периода рафинирования; начальная глубина металла;

глубина металла в период рафинирования, а дальнейшее перемешивание ведут со , скоростью, увеличивающейся прямо пропорционально глубине металла.

Н

Н

нач

pqrp.

1,4

2,1 3,6 10,7

10 15 25 75

дкпюцение по u aBecniHOAiy

поcnocQ6i/

пр&дтгаймому способу

t

I

6

I

-2 -2,0

-f.O

. 1

-ESXSSSSSSC

Время, Т : fpug.f

Редактор Н.Егорова

Составитель И.Чепикова Техред М.Дидык

5968/23

Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно -полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Время, .2 .

Г

Корректор А.Тяско

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2393235C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2493263C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2645170C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ ИЗ МЕТАЛЛОЛОМА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2021 |

|

RU2770657C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2010 |

|

RU2430973C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Способ производства углеродистых и низколегированных сталей в стотонных дуговых печах | 1989 |

|

SU1708868A1 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2005 |

|

RU2293268C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И СПЛАВОВ | 1989 |

|

RU1716790C |

| Шлакообразующая смесь | 2024 |

|

RU2838609C1 |

Изобретение относится к электро- металлу14гии, конкретно к процессам производства стали в дуговых сталеплавильных печах. Целью изобретения является повьшение производительности печи и стойкости футеровки подины. Устройство для электромагнитного перемешивания включают при образовании ванны жидкого металла диаметром 0,7 0,8 длины устройства электромагнит- ного перемешивания металла и перемешивание ведут со скоростью, увеличивающейся прямо пропорционально глубине металла. Производительность печи повышается на 5%. 2 ил., 1 табл. (О со ел со со

| Способ ведения плавки | 1980 |

|

SU935533A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Тир Л.Л., Столов М.Я | |||

| Электромагнитные устройства для управления цир- |Куляцией расплава в электропечах- | |||

| М.: Металлургия, 1975, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

Авторы

Даты

1987-12-07—Публикация

1984-11-30—Подача