держанием в окислительном железа.

Оставленный в печи шлющий химический состав: 29.3-48,4

СаО

40,5 10.8 - 17,8

SI02

14,1 0,20 - 0,60

PzOs

0,40 4,8-22.3 MgO

16,7

2,20 - 7,50 А120з 4,54

FeO 8-23-19.5 12,86

Остаток 70-90%-ного жидкого шлака окислительного периода сразу же после проплавлеИия-в металлической шихте колодцев вследствие высокого содержания оксидов железа до 20% способствует образованию пенистого шлака, который, аккумулируя тепловое излучение электрических дуг, значительно ускоряет расплавление металлической шихты. Если остаток шлака в печи составляет менее 70%, то это количество недостаточно для пЬлного экранирования теплового излучения электрических дуг, что приводит к повышенному износу футеровки печи и увеличению расхода электроэнергии. Кроме того, в этом случае в ковш во время выпуска плавки попадает значительное количество окислительного шлака, что приводит к дополнительному угару вводимых в ковш ферросплавов, повышенному содержанию неметаллических включений, снижению качества металла. Оставлять в печи шлака более 90% нецелесообразно, так как в этом случае после выпуска предыдущей плавки в ковш выпускается недо статочное для теплоизоляции металла количество шлака.

Ввод карбюризатора непосредственно на остаток окислительного шлака способствует повышению степени усвоения углерода и вспениванию шлака и тем самым сокращает период плдвления шихты. Ерли количество карбюризатора, вводимого на остаток шлака, составляет менее 0,2 т, то степень вспенивания шлака незначительна, расход электроэнергии и продолжительность плавления при этом уё еличивается. Ввод карбюризатора свыше 0,4 т приводит к образованию в процессе завалки первой порции металлической шихты большого столба пламени, что небезопасно для печного и кранового оборудования. .

Остаток окислительного шлака в количестве 70-90% достаточен для образования пенистого шлака, полностью экранирующего электрические дуги в начале периода плавления шихты, однако в дальнейшем вследствие спуска шлака из печи самотеком для поддержания необходимого количества

шлака нужен дополнительный ввод извести. При выплавке стали в сверхмощных дуговых печах через 5-10 мин в результате .проплавления колодцев на подине печи образуется слой жидкого металла. В этот

0 момент начинают вводить известь. Продолжительность ввода извести согласно изобретению составляет 6-10 мин. Таким образом, продолжительность работы печи под током от момента включения до момента начала схода шлака составляет 11-30 мин (5-10-6-20 мин)... -: ;

Кроме того, нижний временной предел относится к случаю использования легковесного быстрорасплавляемого лома (насыпная масса менее 1 т/м, верхний предел - к случаю, когда в составе шихты используют тяжеловес (насыпная масса 2,5-5 т/мО. К этому времени шихта, расположенная у стен печи, подплавляется частично, а шихта, расположенная в центральной части печи и у завалочного окна, почти полностью расплавляется и не препятствует сходу шлака. Введение извести в процессе плавления первой порции металлической шихты в количестве 1-2 т компенсирует количество спущенного самотеком шлака. Ввод извести менее 1 т недостаточен для образования необходимого количества шлака, при этом увеличивается расход электроэнергии и

5 продолжительность плавления. Ввод извести более 2 т нецелесообразен, так как наведение большого количества шлака в этот период приводит к увеличению расхода извести и электроэнергии. Ввод извести через

0 мин после включения шин обусловлен тем, что к этому времени в результате проплавления колодцев на подине печи образуется слой жидкого металла, что способствует растворению извести. Постепенный ввод извести по мере расплавления шихты исключает ее спекание. Ввод извести со скоростью менее 0,10 т/мин недостаточен для поддержания в период плавления первой порции шихты необходимого количества шлака, при этом увеличивается расход электроэнергии, ввод извести свыше 0,20 т/мин ухудшает условия растворения извести, приводит к образованию гетерогенного шлака повышенной вязкости вследствие неполной ассимиляции присадок

5 извести, что приводит к увеличению продолжительности плавления.

Ввод извести совместно с второй порцией металлической шихты позволяет за счет наличия в печи 40-60 т расплавленного

металла ускорить растворение кусков извести и сформировать в печи достаточное количество шлака, необходимого, для быстрого расплавления шихты и эффективного протекания рафинировочных процессов.

Ввод извести в количестве менее 2 т снижает степень рафинирования металла, увеличивает расход электроэнергии, а ввод извести более 4 т приводит к увеличению продолжительности плавления и расхода электроэнергии.

Введение карбюризатора совместно с второй порцией металлической шихты позволяет в течение всего периода плавления поддерживать в печи вспененный шлак и обеспечить необходимое содержание углерода в металле перед проведением окислительного периода. Эффективное и быстрое проведение окислительного периода (нагрев и рафинирование мета л л а) определяется в первую очередь содержанием углерода в металле после полного расплавления металлической шихты. При оптимальном содержании углерода достигается совместное проведение операций обезуглероживания и нагрева металла, что позволяет перед выпуском плавки одновременно получить необходимые значения углерода и температуры металла. Содержание углерода в металле после расплавления шихты определяется в первую очередь количеством карбюризатора, вводимого в печь в период .расплавления, и количеством долей лома с высоким содержанием углерода.

Карбюризатор, вводимый с второй порцией металлошихты, используется для поддержания вспененного шлака и . обеспечения необходимого содержания углерода в металле, т.е. карбюризатор используется не только как вспенивающая добавка, но и как науглероживатель . Науглероживателем является также металлошихта с содержанием углерода 0,4%. Если такого лома нет или он сознательно не используется, то предложенный способ предусматривает для обеспечения заданного содержания углерода увеличение массы вводимог о карбюризатора. Например, при требуемом содержании углерода после расплавления 0,5% при массе лома с содержанием углерода более 0,4%, равной 20 т, необходимо ввести 0,55 т карбюризатора, а при отсутствии указанного лома - 0.65 т карбюризатора.

Формула m 0,15 + (С - 5-M.10 G-10, по которой определяется масса карбюризатора, присаживаемого со второй порцией металлической шихты, позволяет ввести в печь необходимое для эффективного вспенивания и науглероживания расплава, а также получения оптимального для каждой выплавляемой марки стали содержания углерода количество карбюризатора.

Если масса вводимого карбюризатора 5 меньше т, то она позволяет только вспенивать шлак,- степень же науглероживания расплава при этом незначительная, после расплавления всей металлической шихты содержание углероде в расплаве ниже оптимальных значений. При дальнейшем проведении окислительного периода окончание обезуглероживания расплава до необходимых значений наступает раньше, чем. на.грев металла. В этом случае в печь прекращают

5 вводить газообразный кислород и дальнейший нагрев расплава производят при спокойной ванне, в результате чего увеличивается продолжительность окислительного периода (при спокойной, не кипя0 щей ванне резко сокращается теплообмен между верхними и нижними слоями метал. ла) и износ футеровки стен печи.

Если масса карбюризатора больше т, то содержание углерода в металле после

5 расплавления шихты выше оптимальных значений, что также приводит при дальнейшем проведении окислительного периода к увеличению продолжительности плав.ки и угара железа, так как в этом случае нагрев

0 металла до необходимых значений происходит раньше достижения необходимых значений содержания углерода в металле, а дальнейшее обезуглероживание производят при отключенной печи.

5 Ввод кирлорода с момента расплавления второй порции металлической шихты поз воляет исключить дополнительный износ подины печи за счет удаления высокотемпературной области, образующейся при

0 вдувании кислорода в металлический расплав от подины, так как к этому моменту после расплавления первой порции металлической шихты на ней образуется слой жидкого металла высотой 0,5-0,8 м.

5 Подача кислорода с расходом менее 400

M/ч не приводит к заметному ускорению

процессов шлакорбразования и плавления,

при введении кислорода с расходом более

1000 м /ч происходит значительный угар

0 карбюризатора, резко снижается степень усвоения углерода.

Подача кислорода непосредственно на границу расплавленный металл - жидкий шлак с помощью трубы позволяет ускорить

5 процесс растворения кусков извести за счет окисления углерода и интенсивного барботажа расплавленного металла.

Подача кислорода ниже указанной границы приводит к износу подины печи и

преждевременному сгоранию трубы, при подаче кислорода выше границы окисление углерода расплавленного металла резко уменьшается, замедляется процесс раство-, рения извести, увеличивается продолжительность плавления. К)эоме того, наблюдается значительный угар карбюризатора, вводимого с второй порцией металлической шихты, что приводит к получению содержания углерода после полного расплавления продолжительностью окислительного периода. Введение в печь кислорода приводит к образованию оксидов железа, которые при наличии высокоосновного шлака является важным условием для деформации металлического расплава. Однако в этом случае при образовании оксидов-желез.а выделяется значительное количество тепла, что замедляет процесс дефосфорации. Подача в печь твердого окислителя позволяет за протекания эндотермической (теплопоглощающей) реакции разложения оксидов железа во всем объеме металлического расплава значительно увеличить степень дефосфораци, кроме того, обьемное кипение ванны повышает величину поверхности межфазной границы металл - шлак, что также увеличивает скорость и степень окисления фосфора.

Введение твердого окислителя менее 0.4 т недостаточно для максимальной степени дефосфорации. присадка окислителя свыше 0.6 т приводит к значительному снижению температуры металла, увеличению продолжительности плавки и в ряде случаев к интенсивному вскипанию ванны и выбросам металла. Ввод твердого окислителя до расплавления 80% всей металлической шихты нецелесообразен, так как в этом случае при последующем доплавлении оставшейся шихты в металлический расплав переходит значительное количество фосфора, для удаления которого необходимо проводить дополнительные операции по дефосфорации, что увеличивает продолжительность плавки.

Предложенный способ выплавки стали 8 дуговых печах реализован следующим образом.

Плавку ведут в стотонной злектродуговой печи с трансформатором мощностью 75 МВА,

Масса металлической шихты 120т. Шихта состоит из оборотного и привозного лома, масса лома с содержанием углерода более 0,4% составляет 20-50 т. В качестве карбюризатора используют кусковой кокс, в качестве твердого окислителя - окисленные окатыши.

В печи после выпуска предыдущей плавки оставляют 70-90% шлака окислительного периода. Через пятое отверстие в своде с помощью систем бункеров и конвейеров в печь загружают 0.2-0,4 т кокса, после чего заваливают первую порцию металлической шихты. Через 5-10 мин после начала расплавления в печь через свод начинают вводить 1-2 т извести со скоростью 0.100 0,15 т/мин. По окончании расплавления первой порции металлошихты в печь вводят трубу, после чего загружают вторую порцию металлической шихты совместно с 2-4 т извести. По селекторной связи с шихтового

5 отделения сталевару сообщается масса лома с содержанием углерода свыше 0,4%. rio формуле

m 0.15 + {С-5М -ЮЛ/СИО сталевар определяет необходимую массу

0 карбюризатора и вводит его в печь. Масса карбюризатора в зависимости от количества высокоуглеродистого лома и требуемого содержания углерода в металле после полного расплавления шихты составляет 0.455 1.0 т. С момента начала расплавления второй порции металлической шихты в печь через трубу вводят кислород. После расплавления не менее 80% в печь присаживают 0.4-0.6 т окисленных окатышей.

0 Для сравнения выплавляли 5 плавок по известному способу. В печи после выпуска оставляли 10-12% металла и 40-50% шлака окислительного периода. На остаток металла и загружали 3.0 т извести и 0.85 т

5 коксовой мелочи. 1.5 т извести вводили в печь совместно с первой порцией металлошихты.

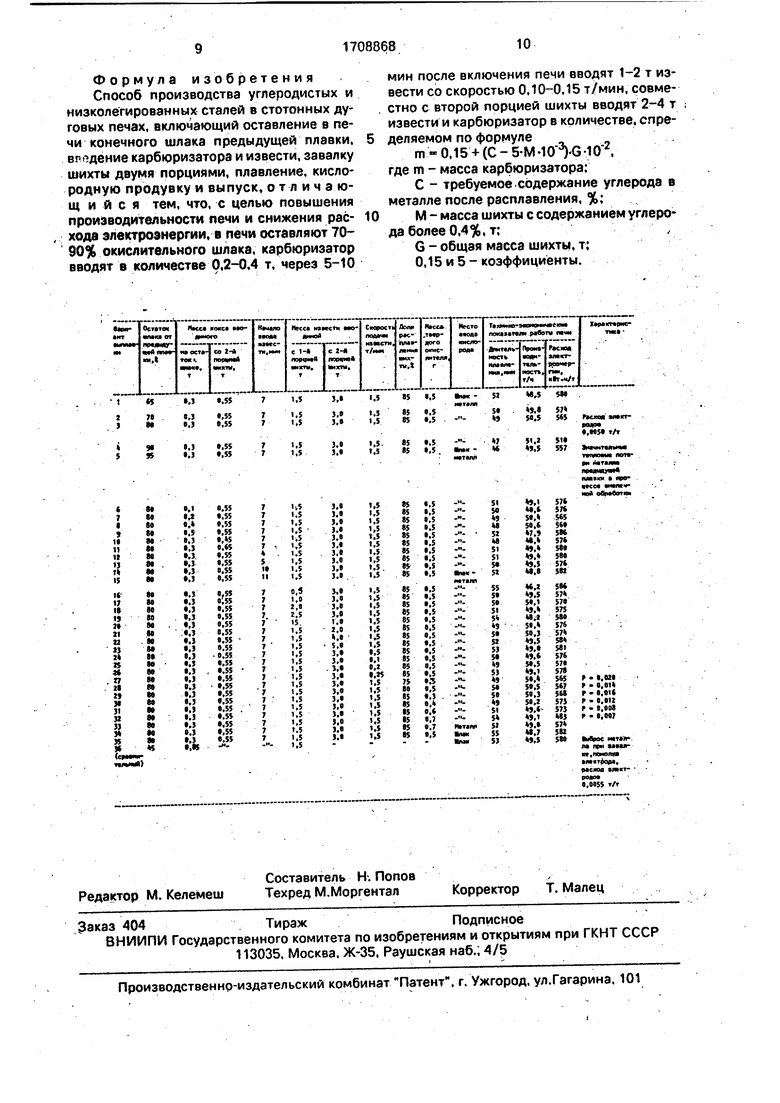

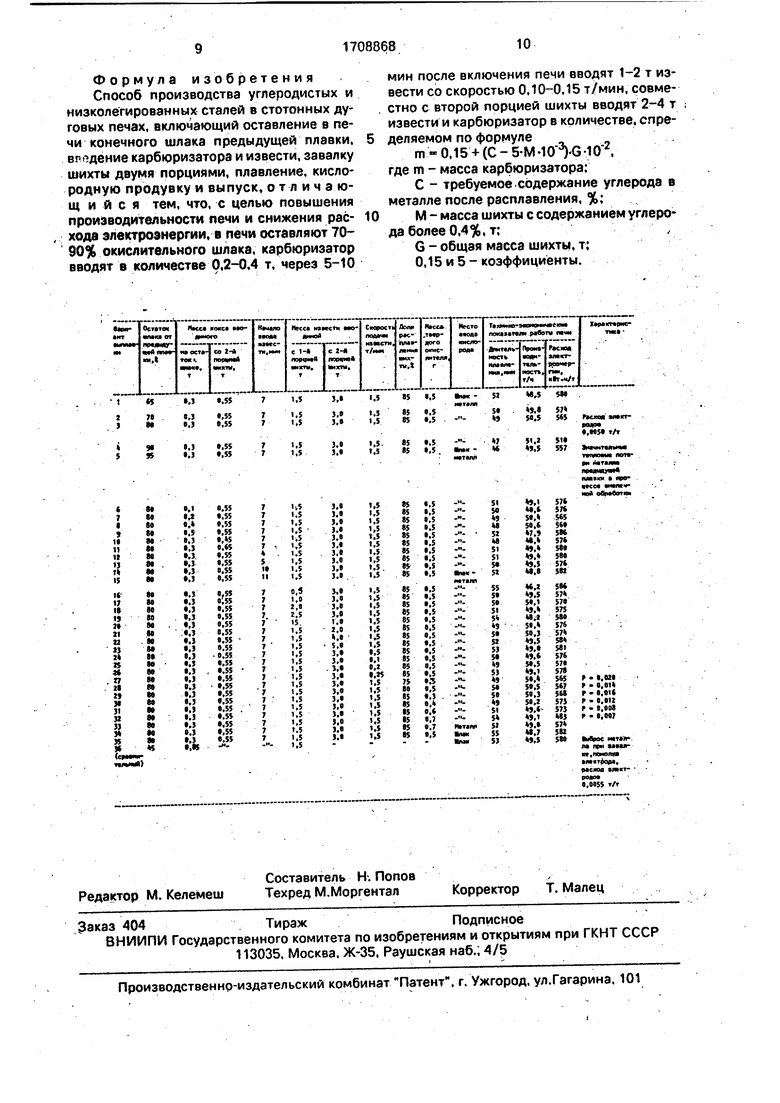

Характеристика и технико-экономические показатели 90 опытных и сравнительных плавок стали марки 20 приведены в таблице. Масса лома с содержанием углерода более 0,4% составляла 30 т.

Оптимальное содержание углерода после полного расплавления шихты для стали

5 этой марки равно 0,5%. Оптимальная масса мелочи, вводимой совместно со второй порцией металлической шяхты при общей шихтовке плавок в 115 т согласно изобретения, составляла 0.55 т.

Опытно-промышленное опробование предлагаемого способа позволяет по сравнению с выплавкой стали по известному способу увеличить производительность печи на 1 т/ч. уменьшить расход электроэнергии и электродов соответственно на 15 кВт ч/т.и 0.0001 т/т. Содержание фосфора в стали опытных плавок составило 0.0100.015% на сравнительных плавках 0,012-0.025.V

Формула изобретения Способ производства углеродистых и низколегированных сталей в стотонных дуговых печах, включающий оставление в печи конечного шлака предыдущей плавки. вр эдение карбюризатора и извести, завалку шихты двумя порциями, плавление, кислородную продувку и выпуск, отличающийся тем, что, с целью повышения производительности печи и снижения расхода электроэнергии, в печи оставляют 7090% окислительного шлака, карбюризатор вводят в количестве 0,2-0,4 т, через 5-10

мин после включения печи вводят 1-2 т извести со скоростью 0.10-0.15 т/мин, совместно с второй порцией шихты вводят 2-4 т извести и карбюризатор в количестве, определяемом по формуле

m - 0.15 -«-(С- S-M-IO -G-IO, где m - масса карбюризатора;

С - требуемое .содержание углерода в металле после расплавления, %:

М - масса шихты с содержанием углерода более 0.4%, т;,

G - общая масса шихты, т:

0,15 и 5 - козффициёнты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Способ производства стали в дуговых печах | 1985 |

|

SU1312103A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) | 2013 |

|

RU2516248C1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 2005 |

|

RU2304621C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ С ПОВЫШЕННЫМ РАСХОДОМ ЖИДКОГО ЧУГУНА | 2010 |

|

RU2437941C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

| Способ выплавки стали в высокомощных дуговых печах | 1984 |

|

SU1186652A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2092574C1 |

Изобретение относится к черной металлургии, в частности к производству стели аэлектродуговых печах. Цель - повышение производительности печи и снижение расхода электроэнергии. В стотонных дуговых печах при выплавке углеродистых и низколегированных сталей оставляют 70-90% окислительного шлама предыду1цей плавки, вводят 0.2-0.4 т карбюризатора, через 5-10 мин после включения печи вводят 1-2 т извести со скоростью 0.10-0,15 т/мин, совместно со второй порцией шихты вводят 2-4 т извести и карбюризатор в количестве, определяемом по формуле m - 0.15 ^- (С - Б-М «10'V «СИО*^ где тп - масса карб1Оризатора; С - требуемое содержание углерода в питание после расплавлении: М - масса шихты с содержанием углерода более 0.4%. т; Сообщая масса шихты, т; 0.15 и 5 - козффици- енты. Повышается производительность на 1 т/ч, снижается расход электроэнергии на 15 кВт. ч/т. 1 табл.^^Изобретение относится к черной металлургии, в част1<ости к производству стали в электродуговых печах.Цель изобретения - повышение производительности nieim и снижение расхода электроэнергии.,^Предложенный способ может быть использован при выплавке углеродистых и низколегированных марок сталц по ГОСТам 1050-74,380-71, 4543-71, 11.19281-73.Шлак в печи оставляют следующими способами: быстрый (за 5-10 с) возврат в печи 8 момент начала схода шлака в исходное положение: загущение шлака в печи перед выпуском присадками извести, известняка или магнезита: отсечка шлака вПроцессе выпуска плавки капилл5«рной продувкой металла и шлака аргоном (азотом) через'специальное устройство, расположенное около сталевыпускного отверстия.Шлак в печи перед вы пуском Не раскисляется, содержание закиси железа в нем составляет 10-20%. 'В печи после выпуска металл не оставляют.Карбюризатор, вводимый на оставшийся в печи шлак, действует как раскиспитель (это новое свойство). Кроме того, ввод карбюризатора на окислительный шлак усиливает такое известное свойство, как вспениваемость,'что связано с большим со-^О 00 00о00

чммй)

NV.nONOIIva

. мсяоа мкт- раня t.OOSS тЛ

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-30—Публикация

1989-09-04—Подача