Изобретение относится к области гидроавтоматики, может быть использовано в гидравлических приводах станков с программным управлением и .является усовершенствованием изобретения по авт. св. № 1177125.

Цель изобретения - повышение точности за счет стабилизации скорости при переменной нагрузке.

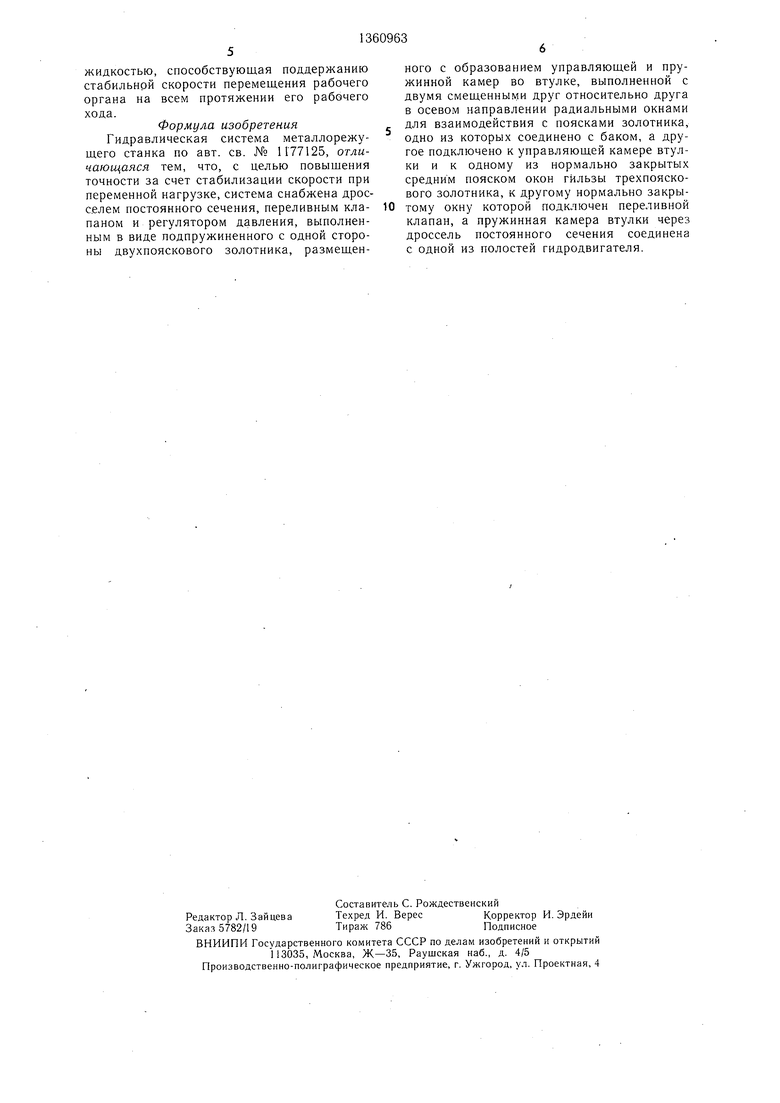

На чертеже изображена схема гидравлической системы металлорежуш,его станка.

Система содержит исполнительный гидродвигатель 1, полости 2 и 3 которого подключены через распределитель 4 гидролиниями 5 и 6 к насосу 7, баку 8 и гасителю колебаний скорости рабочего органа 9

ление настройки клапана 40, а насос 28 - на давление нагнетания порядка 0,5- 1,0 МПа. Давление насоса 27 настраивается переливным клапаном 30, а давление

5 насоса 27 - регулятором давления путем предварительного сжатия на необходимую величину его пружины 31. Также предварительно настраивается на определенную производительность, которая должна обеспечить заданную скорость перемеш.ения ра 0 бочего органа 9, насос 7.

При включении насоса 7 и установке распределителя 4 в крайнее левое (по чертежу) положение рабочая жидкость подается в полость 3 гидродвигателя 1, а из полости 2 поступает обратно в насос 7. Излишек растанка (не изображен), выполненному в ви-бочей жидкости вследствие разности площадей полостей 2 и 3 гидродвигателя 1 поступает через подпорный клапан 40 в бак 8. Рабочий орган 9 станка выполняет рабочий ход.

де последовательно соединенных задатчика 10, сравниваюпдего устройства 11 и электрогидравлического преобразователя 12 с выходным каскадом в виде плавающего трех- пояскового золотника 13, размеш.енного в гильзе 14 с последовательно расположенными окнами 15-20. Окна 17 и 18 выполнены нормально закрытыми средним пояском 21 золотника 13 и подключепы к дополнительному источнику 22 рабочей жидкости.

щадей полостей 2 и 3 гидродвигателя 1 поступает через подпорный клапан 40 в бак 8. Рабочий орган 9 станка выполняет рабочий ход.

20 При входе инструмента 41 в деталь 42 начинается процесс резания, который характеризуется как изменением статического уровня нагрузки на рабочий орган 9 (статическая нагрузка в течение одного рабочего хода сначала постепенно возрастает по

окна 16 и 19 выполнены нормально откры- 25 мере увеличения числа одновременно работыми и подключены к полостям 2 и 3, окна 15 и 20 - нормально закрытыми крайними поясками 23 и 24 золотника 13 и подключены к баку 8. При этом, с гидродвигателем 1 связан чувствительный элемент, вытаюших зубьев инструмента 41, а затем, наоборот, постепенно снижается), так и периодическими изменениями нагрузки вследствие входа (выхода) каждого из зубьев инструмента 41 в деталь 42 (из детали 42).

полненный в виде датчика 25 скорости, свя- Последний вид нагрузки вызывает периозаппого с одним.из входов сравниваюпхего устройства 11, выход которого связан с преобразователем 12 через -блок 26 коррекции. Дополнительный источник 22 имеет

дические колебания скорости перемеиления рабочего органа 9 относительно ее установившегося значения.

Чувствительный элемент, регистрируя уканасосы 27 и 28. Система снабжена дроссе-занные колебания скорости перемещения ралем 29 постоянного сечения, переливным клапаном 30 и регулятором давления, выполненным в виде подпружиненного пружиной 31 двухпояскового золотника 32, размещенного с образованием управляющей и прубочего органа 9, выдает на сравнивающее устройство 11 сигнал, где последний сравнивается с сигналом задатчика 10. В случае уменьшения скорости (при входе очередного зуба инструмента 41 в деталь 42), по

жинной камер 33 и 34 во втулке 35, выпол- 40 сравнению с устаповленной задатчико-м 10,

сравнивающее устройство 11 формирует сигнал рассогласования, который через блок 26 коррекции, преобразующий данный сигнал к виду, необходимому для получения допустимых (заданных) параметров переходноненнои с смещенными друг относительно друга в осевом направлении радиальными окнами 36 и 37, причем окно 36 соединено с баком 8, а окно 37 подключено к управляющей камере 33 и к окну 18 гильзы 14,

сравнивающее устройство 11 формирует сигнал рассогласования, который через блок 26 коррекции, преобразующий данный сигнал к виду, необходимому для получения допустимых (заданных) параметров переходнок окну 17 которой подключен клапап 30, а го процесса, поступает на электрогидравлипружинная камера 34 через дроссель 29 постоянного сечения соединена с полостью 3 гидродвигателя 1. Окна 36 и 37 взаимодействуют с поясками 38 и 39 золотника 32, подпорный клапан 40 предназначен для создания противодавления в полости 2 во время рабочего хода. Инструмент 41 взаимодействует с деталью 42.

Гидравлическая система металлорежущего станка работает следующим образом.

Перед включением станка насос 27 дополнительного источника 22 настраивается на давление нагнетания, величина которого будет превышать на 0,5-1,0 МПа дав50

55

ческий преобразователь 12. Золотник 13 смещается при этом влево (по чертежу), и рабочая жидкость под давлением, развиваемым насосом 28 и которое превышает по величине установившееся давление в гидролинии 5, через дросселирующую щель, образованную окном 18 и средним пояском 21 золотника 13, а также окно 19 поступает в полость 3 гидродвигателя 1. Одновременно из полости 2 гидродвигателя 1 рабочая жидкость получает возможность сливаться через окно .16, а также дросселирующую щель, образованную крайним пояском 23 золотника 13 и окном 15, в бак 8. Такая работа гасителя

ление настройки клапана 40, а насос 28 - на давление нагнетания порядка 0,5- 1,0 МПа. Давление насоса 27 настраивается переливным клапаном 30, а давление

насоса 27 - регулятором давления путем предварительного сжатия на необходимую величину его пружины 31. Также предварительно настраивается на определенную производительность, которая должна обеспечить заданную скорость перемеш.ения рабочего органа 9, насос 7.

При включении насоса 7 и установке распределителя 4 в крайнее левое (по чертежу) положение рабочая жидкость подается в полость 3 гидродвигателя 1, а из полости 2 поступает обратно в насос 7. Излишек рабочей жидкости вследствие разности площадей полостей 2 и 3 гидродвигателя 1 поступает через подпорный клапан 40 в бак 8. Рабочий орган 9 станка выполняет рабочий ход.

При входе инструмента 41 в деталь 42 начинается процесс резания, который характеризуется как изменением статического уровня нагрузки на рабочий орган 9 (статическая нагрузка в течение одного рабочего хода сначала постепенно возрастает по

мере увеличения числа одновременно работаюших зубьев инструмента 41, а затем, наоборот, постепенно снижается), так и периодическими изменениями нагрузки вследствие входа (выхода) каждого из зубьев инструмента 41 в деталь 42 (из детали 42).

Последний вид нагрузки вызывает периодические колебания скорости перемеиления рабочего органа 9 относительно ее установившегося значения.

Чувствительный элемент, регистрируя указанные колебания скорости перемещения разанные колебания скорости перемещения рабочего органа 9, выдает на сравнивающее устройство 11 сигнал, где последний сравнивается с сигналом задатчика 10. В случае уменьшения скорости (при входе очередного зуба инструмента 41 в деталь 42), по

сравнению с устаповленной задатчико-м 10,

сравнивающее устройство 11 формирует сигнал рассогласования, который через блок 26 коррекции, преобразующий данный сигнал к виду, необходимому для получения допустимых (заданных) параметров переходно го процесса, поступает на электрогидравлиго процесса, поступает на электрогидравли

ческий преобразователь 12. Золотник 13 смещается при этом влево (по чертежу), и рабочая жидкость под давлением, развиваемым насосом 28 и которое превышает по величине установившееся давление в гидролинии 5, через дросселирующую щель, образованную окном 18 и средним пояском 21 золотника 13, а также окно 19 поступает в полость 3 гидродвигателя 1. Одновременно из полости 2 гидродвигателя 1 рабочая жидкость получает возможность сливаться через окно .16, а также дросселирующую щель, образованную крайним пояском 23 золотника 13 и окном 15, в бак 8. Такая работа гасителя

колебаний способствует восстановлению скорости перемендения рабочего органа 9 до значения, близкого к установившемуся.

В случае увеличения скорости перемещения рабочего органа 9 (при выходе очередного зуба инструмента 41 из детали 42) сигнал рассогласования сравнивающего устройства 11 имеет противоположную полярность, что вызывает после поступления его через блок 26 коррекции на электрогидравлический преобразователь 12 смеще- ние золотника 13 последнего вправо (по чертежу). Рабочая жидкость из полости 3 гидродвигателя 1 вытесняется через окно 1,9, а также дросселирующую щель, образованную крайним пояском 24 золотника 13 и окном 20, в бак 8, а полость 2 при этом подпитывается рабочей жидкостью от насоса 27, давление нагнетания которой превыщает уста- новивщееся давление в гидролинии 6, через дросселирующую щель, образованную окном 17 и средним пояском 21 золотника 13, а так- :же окно 16. Этим обеспечивается необходимое замедление рабочего органа 9.

Эффективность работы гасителя колебаний по стабилизации скорости перемещения рабочего органа 9 на всем протяжении его рабочего хода обеспечивается за счет поддержания постоянного превыще- ния давлений нагнетания насосов 27 и 28 над установившимися давлениями в полостях 2 и 3 гидродвигателя 1. При этом сохраняется постоянство перепадов давления через дросселирующие щели электрогидравлического преобразователя 12, связывающие насосы 27 ж 28 с соответствующими полостями 3 и 2 гидродвигателя 1, что, в свою очередь, обеспечивает и необходимую подпитку указанных полостей рабочей жидкостью от дополнительного источника 22. Так, постоянная величина предварительно настроенного переливным клапаном 30 давления обеспечивает и постоянство перепада давления через дросселирующую щель электро-- гидравлического преобразователя 12, сея- зывающую насос 27 с полостью 2 гидродвигателя 1, в которой также поддерживается, но на 0,5-1,0 МПа меньше, постоянный уровень установивщегооя давления клапаном 40. Перепад давления через дросселирующую щель электрогидравлического преобразователя 12, связывающую насос 28 с полостью 3 гидродвигателя 1, поддерживается постянным за счет автоматической, в соответствии с изменением уровня уста- новивщегося давления в указанной полости 3, регулировкой давления нагнетания насоса 28. Такая регулировка осуществляется следующим образом.

При росте статического уровня нагрузки увеличивается и уровень установившегося давления в полости 3 гидродвигателя 1. Увеличение давления имеет место в этом случае и в камере 34, которая через дроссель 29 связана с полостью 3 гидродви

5

5

0

0

- 5

0

5

5

0

гателя 1. Золотник 32 смешается при этом влево (по чертежу), перекрывая окно 36. Сопротивление потоку рабочей жидкости, поступающему через окна 37 и 36 в бак 8, увеличивается, что привОлТ,ит к росту давления в камере 33. Золотник 32 перемещается влево (по чертежу), перекрывая окно 36, до тех пор, пока силы, действующие на него как со стороны камеры 33, так и со стороны пружинной камеры 34, т.е. от давления в полости 3 гидродвигателя 1, а также от усилия сжатой при предварительной настройке регулятора давления его пружины 31, не уравновесятся. Золотник 32 занимает в этом случае новое положение относительно окна 36, при котором давление нагнетания насоса 28 на величину пред варительной настройки пружины 31 pei y- лятора давления превыщает давление в пружинной камере 34, а следовательно, и в полости 3 гидродвигателя 1. Такой процесс автоматической регулировки, при которой давление нагнетания насоса 28 возрастает и практически всегда превышает. на 0,5- 1,0 МПа давление в полости 3 гидродвигателя 1, имеет место на протяжении всего периода роста статического уровня нагрузки, действующей на рабочий орган 9 станка.

При снижении статического уровня нагрузки уменьшается давление в полости 3 гидродвигателя 1 и, соответственно, в пружинной камере 34 регулятора давления. Золотник 32 последнего при этом перемещается под действием давления в камере 33 вправо (по чертежу), увеличивая проходное сечение окна 36. Давление насоса 28, а следовательно, и в камере 33 уменьшается, что, в результате, нриводит к равновесию сил, действуюпгих на золотник 32 как со стороны камеры 33, так и со стороны пружинной камеры 34. Золотник 32 занимает новое равновесное положение, при котором давление в камере 33 и, следовательно, в магистрали нагнетания насоса 28 снижается, но опять же на предварительно настроенные 0,5-1,0 МПа превыщает давление в пружинной камере 34, а следовательно, и в полости 3 гидродвигателя 1. Аналогичным образом происходит процесс автоматической регулировки давления нагнетания насоса 28 (с постоянным превышением в 0,5- 1,0 МПа над установивщимся давлением в полости 3 гидродвигателя 1) на всем протяжении снижения статического уровня на-, грузки, действующей на рабочий орган 9 станка.

Таким образом, за счет поддержания в системе постоянных по величине перепадов давления через дросселирующие щели электрогидравлического преобразователя гасителя колебаний, связывающие насосы дополнительного источника питания с соответствующими полостями гидродвигателя, обеспечивается необходимая подпитка указанных полостей гидродвигателя рабочей

жидкостью, способствующая поддержанию стабильной скорости перемещения рабочего органа на всем протяжении его рабочего хода.

Формула изобретения Гидравлическая система металлорежущего станка по авт. св. № 1Г77125, отличающаяся тем, что, с целью повыщепия точности за счет стабилизации скорости при переменной нагрузке, система снабжена дросселем постоянного сечения, переливным клапаном и регулятором давления, выполненным в виде подпружиненного с одной стороны двухпояскового золотника, размещен

Составитель С. Рождественский

Техред И. ВересКорректор И. Эрдейи

Тираж 786Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ного с образованием управляющей и пружинной камер во втулке, выполненной с двумя смещенными друг относительно друга в осевом направлении радиальными окнами для взаимодействия с поясками золотника, одно из которых соединено с баком, а другое подключено к управляющей камере втулки и к одному из нормально закрытых средним пояском окон гильзы трехпояско- вого золотника, к другому нормально закрытому окну которой подключен переливной клапан, а пружинная камера втулки через дроссель постоянного сечения соединена с одной из полостей гидродвигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоканальный адаптивный гидравлический привод | 1989 |

|

SU1672011A1 |

| ОГРАНИЧИТЕЛЬ МОЩНОСТИ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО СЛЕДЯЩЕГО ПРИВОДА | 2006 |

|

RU2309302C1 |

| Гидравлическая система комбайна | 1989 |

|

SU1667692A2 |

| ГИДРОУСИЛИТЕЛЬ | 2006 |

|

RU2307960C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 2006 |

|

RU2311567C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 2002 |

|

RU2218486C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 2004 |

|

RU2268400C1 |

| ДВУХСТУПЕНЧАТЫЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ УПРАВЛЕНИЯ ДАВЛЕНИЕМ | 2010 |

|

RU2459982C2 |

| Распределительная гидросистема, чувствительная к нагрузке | 1988 |

|

SU1590701A1 |

| Регулятор расхода жидкости | 1982 |

|

SU1113784A1 |

| Гидравлическая система металлорежущего станка | 1983 |

|

SU1177125A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-23—Публикация

1986-05-11—Подача