Изобретение относится к области обработки поверхности, в частности к способу обработки проволоки перед фосфатированием, и может быть исполь- зовано в металлургической промьтшен- ности, а также машиностроении при производстве проволоки, калиброванного металла и деталей машины с фосфатным покрытием.

Целью изобретения является повышение антифрикционных свойств фосфатного покрытия.

П р и м е р Обработку проволоки

из стали 70 диаметром 1,8 ведут в ла- 15 активирования 5 с), бораторной установке, представляющей Плотность микровыступов на едини- 1собой горизонтальную муфельную печь це длины (10 мм) профиля поверхности со сквозной керамической трубой. рассчитывают из профилограмм, запиДля определения шероховатости поверхности до фосфатирования опыт повторяют с той разницей, что реакцион ную трубку с образцами после нагрева до 400 С извлекают и на холоду проду вают аргоном. Эти образцы служат для определения плотности микровыступов на поверхности окисленной проволоки 10 до фосфатирования.

Фосфатируют также образцы, активированные по базовому варианту в ки лом растворе сульфата меди (15 г/л CuSO, 20 г/л H2S04, , время

В рабочее пространство печи помещают реакционную кварцевую трубку, один ко- нец которой запаян, другой закрыт пробкой с отверстиями для подвода и, отвода газа, для термопары и ввода образца.

На холоду систему продувают аргоном, заполняют реакционное простран- ство смесью газов: окисью и двуокись углерода (СО+С02) в необходимых соотношениях, остальное азот. Используют баллонные азот, окись углерода СО и двуокись углерода СО.

Активацию поверхности проволоки газовой смесью ведут в следующем составе: соотношение СО и СОг 3:1(15%СО +5%С02. или 9% CO+3%COi)5 3:2(12%СО+ +8%CO); 3:1,5(13%СО+6,5СО); 4:1

(16%CO+4%CO,j); 1:1(8%СО+8%С02) .

Реакционную трубку с газом нагревают до 750, 700, 690, 600, 500, 410 и 400 С. При достижении необходимой температуры в реакционную трубку вводят образцы, выдерживают в течение 60 с, затем реакционную трубку с образцами извлекают и на холоду сразу продувают аргоном,

Фосфатирование образцов ведут в растворе концентрата КФЭ-1 (100 г концентрата на 1 л раствора). Температура фосфатного раствора 90°С, вре мя фосфатирования 30 с.

Фосфатированию подвергают образцы активированные предлагаемым способом образцы, подготовленные известным способом, для чего в той же реакцион ной трубке образцы нагревают в воздушной среде до в течение 60 с и вводят в фосфатирующий раствор в горячем состоянии (200-300 с) .

активирования 5 с), Плотность микровыступов на едини- це длины (10 мм) профиля поверхности рассчитывают из профилограмм, запиДля определения шероховатости поверхности до фосфатирования опыт повторяют с той разницей, что реакционную трубку с образцами после нагрева до 400 С извлекают и на холоду продувают аргоном. Эти образцы служат для определения плотности микровыступов на поверхности окисленной проволоки до фосфатирования.

Фосфатируют также образцы, активированные по базовому варианту в кислом растворе сульфата меди (15 г/л CuSO, 20 г/л H2S04, , время

санных с помощью профилографапрофило- метра Калибр М-201 (ГОСТ 2789-73).

Максимальную величину кристаллов фосфата определяют с помощью обьект- микрометра (микроскоп МИМ-7, отраженный свет, увеличение х 240).

Усилие протяжки проволоки после фосфатирования определяют с помощью специального сконструированного приспособления на разрывной машине Р-05. Единичное обжатие 19% при волочении по маршруту 1,8-1,63 мм. Волочению подвергают проволоку, обработанную при температуре не 500 С, при которых не изменяются прочностные характеристики патентированного

При температуре 410-690 С на поверхности проволоки из газовой фазы равномерно осаждается мелкодисперс- . ный углерод. При последующем фосфати- ровании частицы дисперсного углерода становятся микрокатодами, т.е. центрами кристаллизации фосфата. Увеличение числа центров кристаллизации вызывает уменьшение величины кристаллов фосфата. Мелкокристаллическая структура фосфатного покрытия способствует лучшему захвату смазки в процессе сухого и мокрого волочения и уменьшению усилий протяжки.

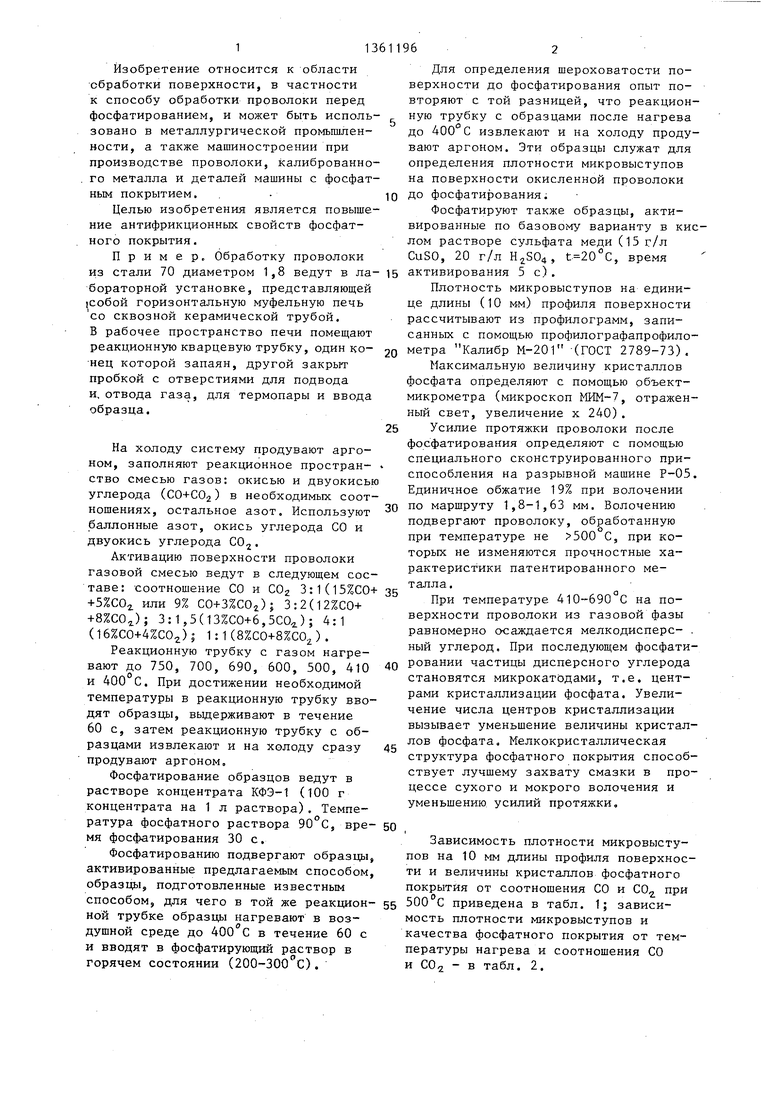

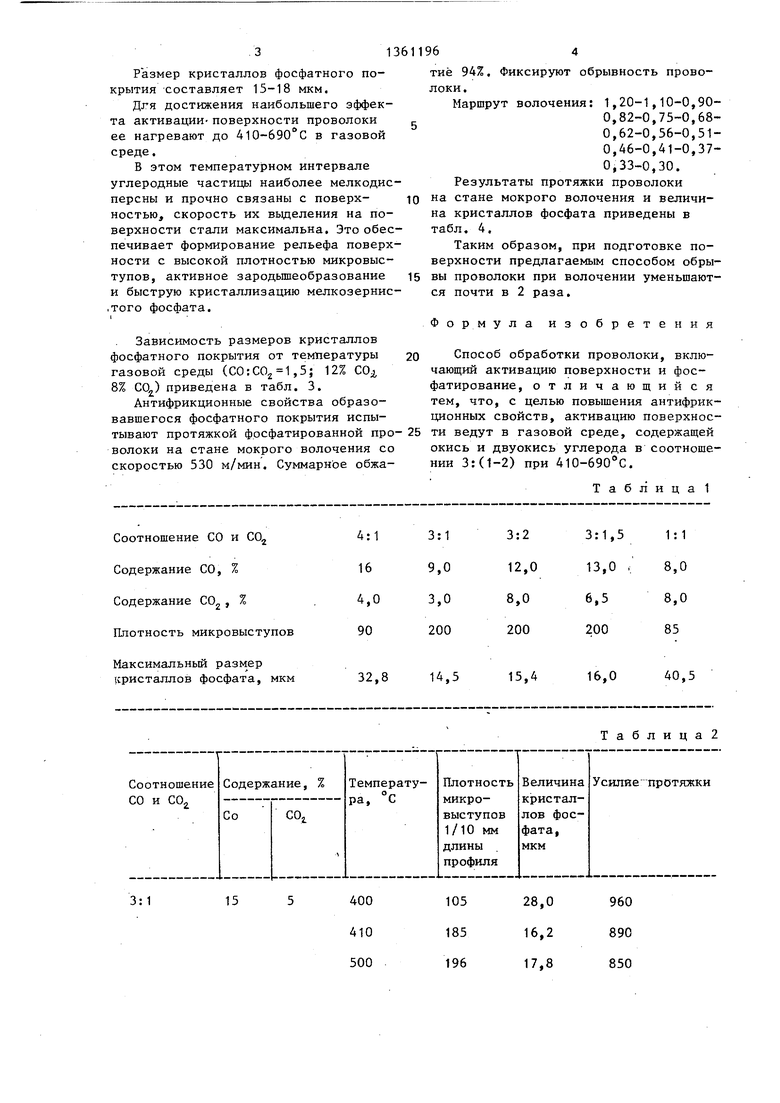

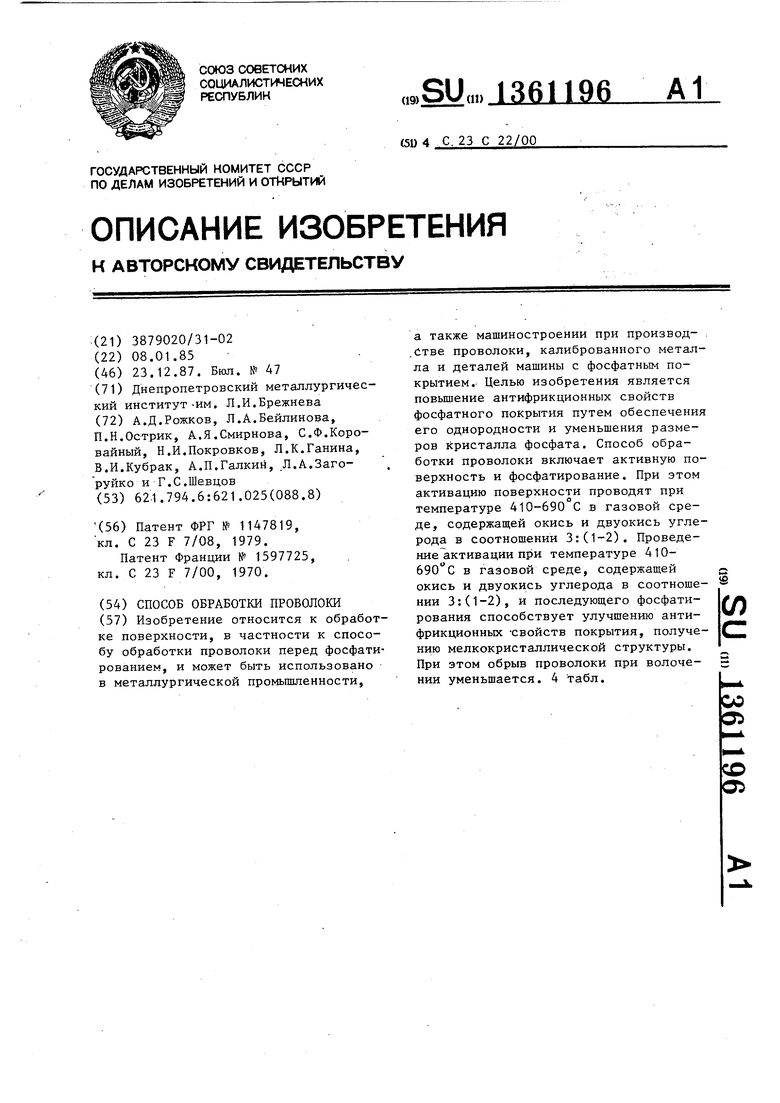

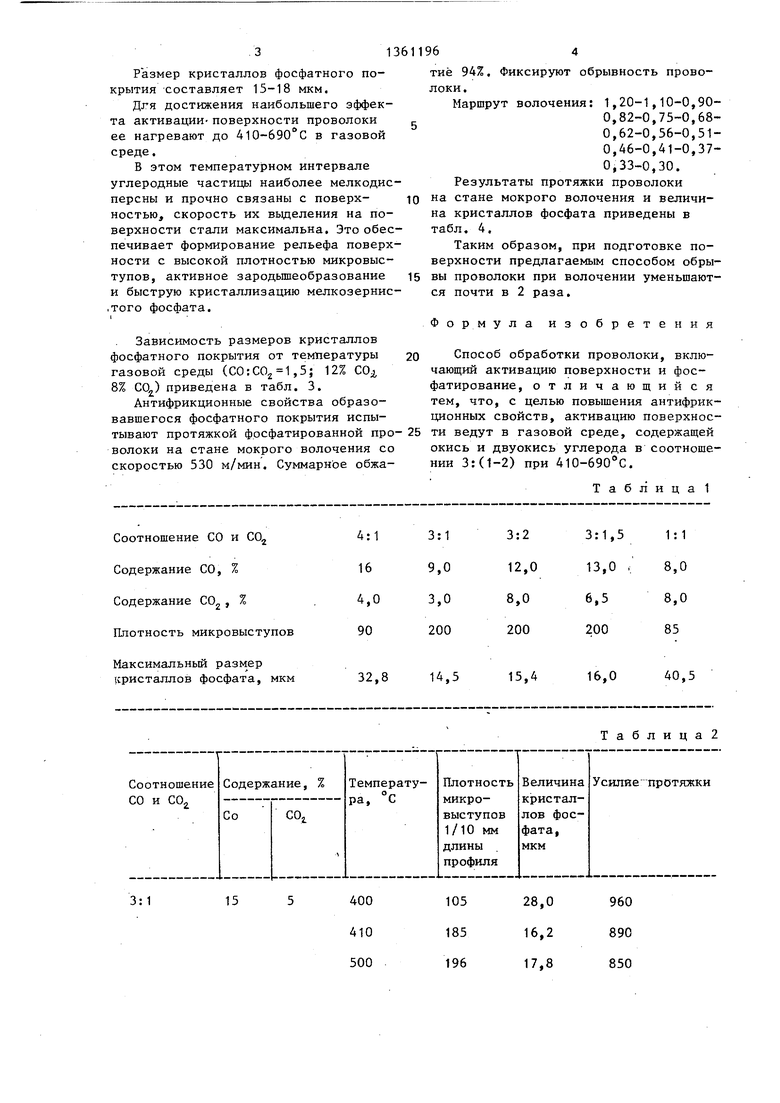

Зависимость плотности микровыступов на 10 мм длины профиля поверхности и величины кристаллов фосфатного покрытия от соотношения СО и СО, 500 С приведена в табл. 1; мость плотности микровыступов и качества фосфатного покрытия от температуры нагрева и соотношения СО и СО - в табл, 2.

при зависиРазмер кристаллов фосфатного покрытия составляет 15-18 мкм,

Дгя достижения наибольшего эффекта активации- поверхности проволоки ее нагревают до 410-690 С в газовой среде.

В этом температурном интервале углеродные частицы наиболее мелкодисперсны и прочно связаны с поверх- ностью, скорость их вьщеления на поверхности стали максимальна. Это обеспечивает формирование рельефа поверхности с высокой плотностью микровыступов, активное зародьшеобразование и быструю кристаллизацию мелкозернис- ,того фосфата.

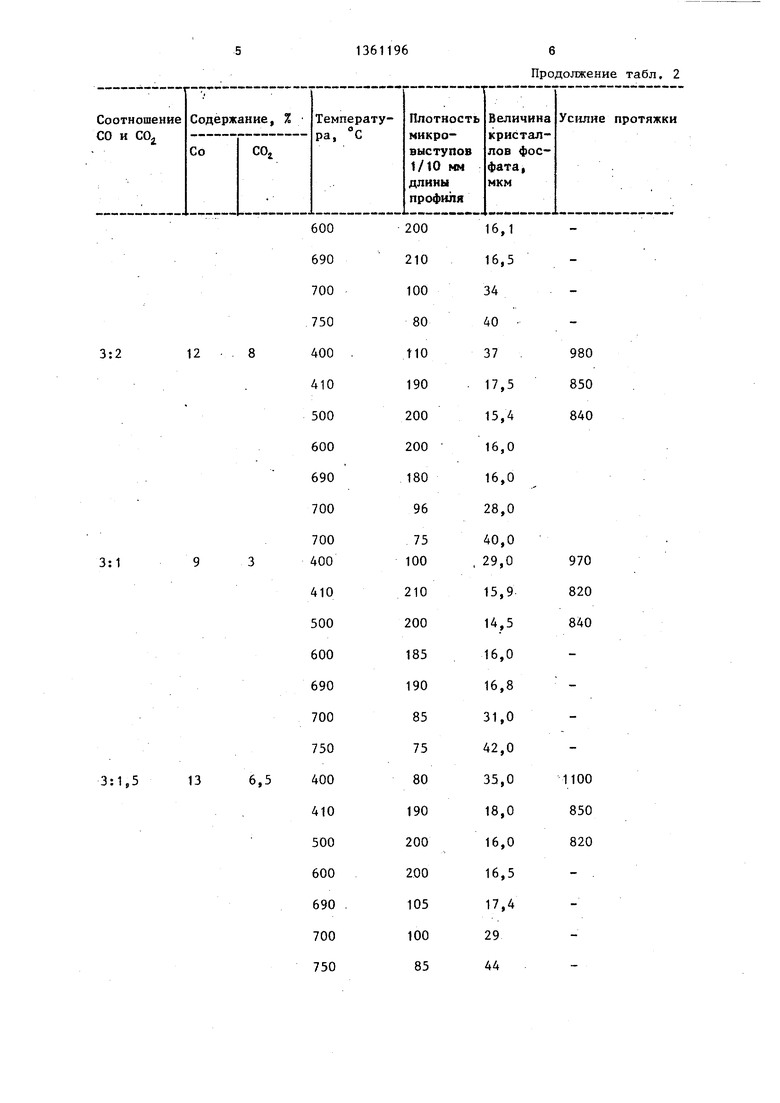

Зависимость размеров кристаллов фосфатного покрытия от температуры газовой среды (СО:00 1,5; 12% СОд, 8% COj,) приведена в табл, 3,

Антифрикционные свойства образовавшегося фосфатного покрытия испытывают протяжкой фрсфатированной про- волоки на стане мокрого волочения со скоростью 530 м/мин. Суммарное обжаМаксимальныйкристаллов фосфата, мкм

15

400 410 500

g

io15

20

- 25 611964

тиё 94%, Фиксируют обрывность проволоки.

Маршрут волочения

1,20-1,10-0,90- 0,82-0,75-0,68- 0,62-0,56-0,51- 0,46-0,41-0,37- ,30.

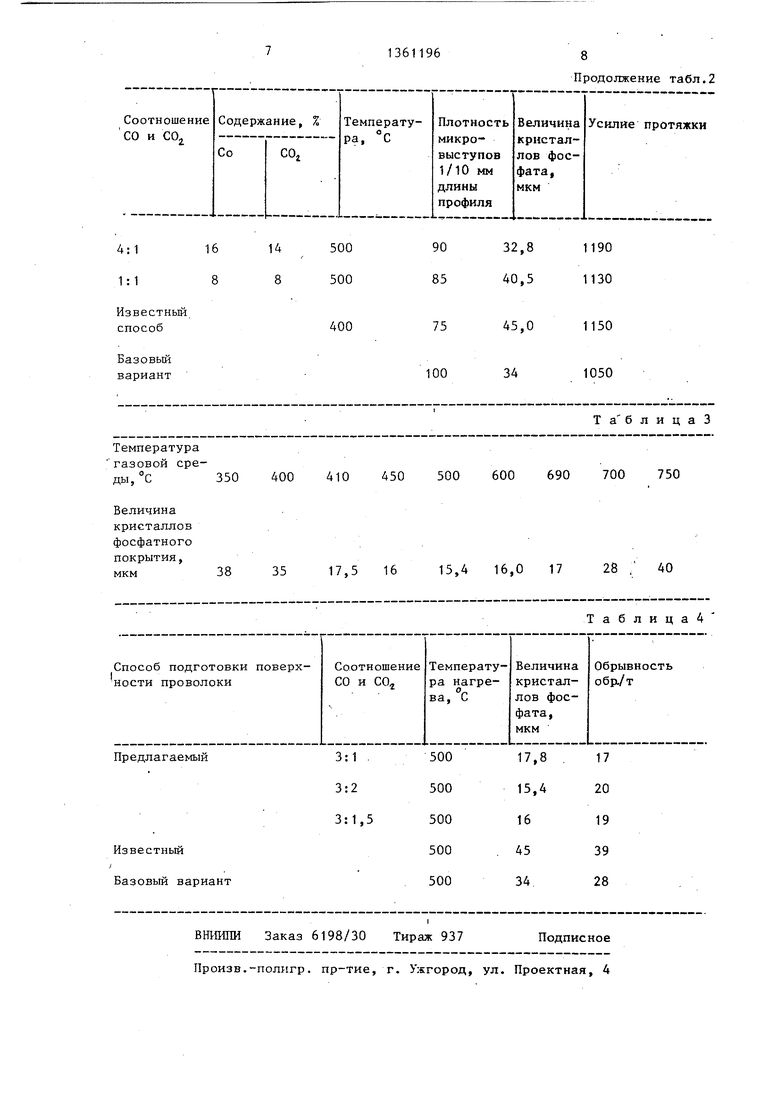

Результаты протяжки проволоки на стане мокрого волочения и величина кристаллов фосфата приведены в табл, 4,

Таким образом, при подготовке поверхности предлагаемым способом обрывы проволоки при волочении уменьшаются почти в 2 раза.

Ф о р м ула изобретения

Способ обработки проволоки, включающий активацию поверхности и фос- фатирование, отличающийся тем, что, с целью повышения антифрикционных свойств, активацию поверхности ведут в газовой среде, содержащей окись и двуокись углерода в соотношении 3:(1-2) при 410-690°С,

Таблица 1

14,5

15,4

16,0

40,5

Таблица2

28,0 16,2 17,8

960 890 850

3:2

12

3:1.5

13

6,5

Продолжение табл. 2

Температура газовой среды, °С

350

400 410 450 500 600 690 700 750

Величина кристаллов фосфатного покрытия, мкм

38

3517,5 1615,4 16,0 1728 , 40

Продолжение табл.2

Та блицаЗ

Таблица4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПРОВОЛОКИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 1999 |

|

RU2170285C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПРОВОЛОКИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 2001 |

|

RU2190693C1 |

| Состав для активации поверхности металла перед фосфатированием | 1983 |

|

SU1097711A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПЕРЕД ОПЕРАЦИЯМИ ХОЛОДНОЙ ДЕФОРМАЦИИ | 1999 |

|

RU2176287C2 |

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1062246A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПЕРЕД ОПЕРАЦИЯМИ ХОЛОДНОЙ ДЕФОРМАЦИИ | 2003 |

|

RU2266977C2 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ СТАЛЬНОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2489517C1 |

| Раствор для фосфатирования металла | 1987 |

|

SU1458427A1 |

| САМОСМАЗЫВАЮЩЕЕСЯ ЭЛЕКТРОЛИТИЧЕСКИ ОСАЖДЕННОЕ ФОСФАТИРУЮЩЕЕ ПОКРЫТИЕ | 2017 |

|

RU2702521C1 |

| Раствор для фосфатирования металлической поверхности | 1985 |

|

SU1381196A1 |

Изобретение относится к обработке поверхности, в частности к способу обработки проволоки перед фосфати- рованием, и может быть использовано в металлургической промышленности. а также машиностроении при производ- . .Стве проволоки, калиброванного металла и деталей машины с фосфатным покрытием. Целью изобретения является повышение антифрикционных свойств фосфатного покрытия путем обеспечения его однородности и уменьшения размеров 1«ристалла фосфата. Способ обработки проволоки включает активную поверхность и фосфатирование. При этом активацию поверхности проводят при температуре 410-690 С в газовой среде, содержащей окись и двуокись углерода в соотношении 3:(1-2). Проведение активации при температуре 410- 690 С в газовой среде, содержащей окись и двуокись углерода в соотношении 3:(1-2), и последующего фосфати- рования способствует улучшению антифрикционных СВОЙСТВ покрытия, получению мелкокристаллической структуры. При этом обрыв проволоки при волочении уменьшается. 4 табл. t (Л 00 о 05

| Хвостохранилище | 1982 |

|

SU1147819A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для контроля степени отверждения полимерных материалов | 1988 |

|

SU1597725A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-23—Публикация

1985-01-08—Подача