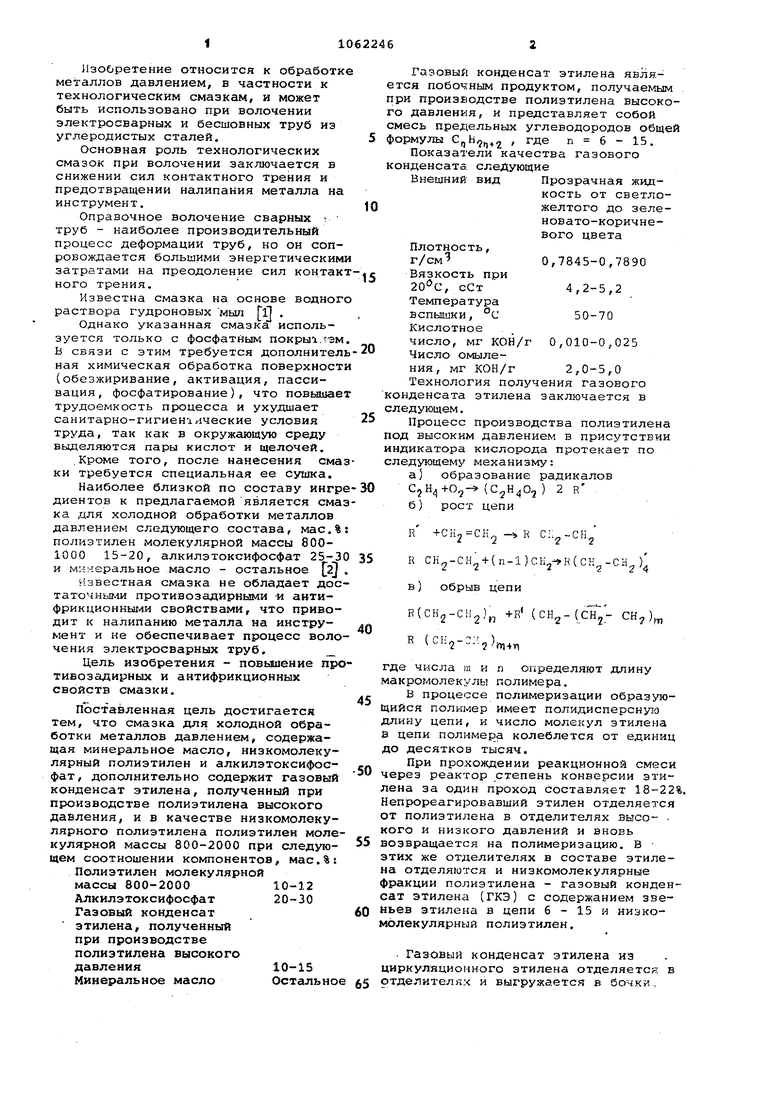

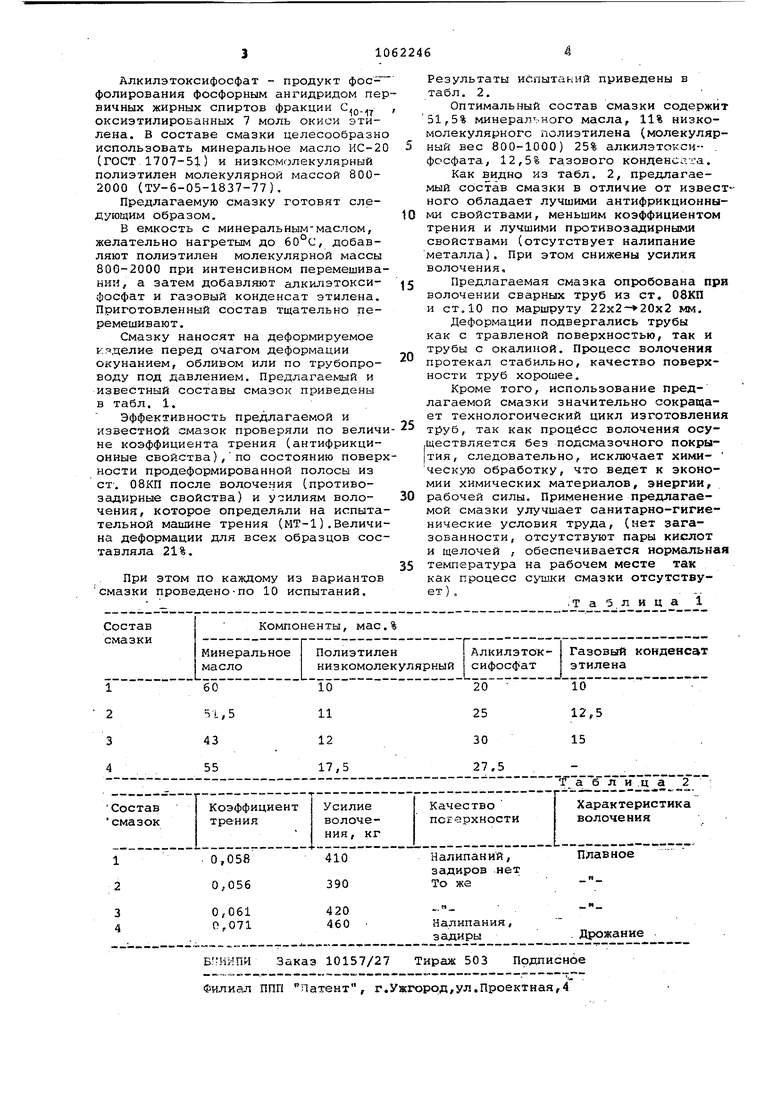

Изобретение относится к обработк металлов давлением, в частности к технологическим смазкам, и может быть использовано при волочении электросварных и бесшовных труб из углеродистых сталей. Основная роль технологических смазок при волочении заключается в снижении сил контактного трения и предотвращении налипания металла на инструмент. Справочное волочение сварных ; труб - наиболее производительный процесс деформации труб, но он сопровождается большими энергетическим затратами на преодоление сил контак ного трения. Известна смазка на основе водног раствора гудроновых мыл Tlj . Однако указанная смазка используется только с фосфатНьи : покрыалэм В связи с этим требуется дополнител ная химическая обработка поверхност (обезжиривание, активация, пассивация , фосфатирование), что повышае трудоемкость процесса и ухудшает санитарно-гигиен1ические условия труда, так как в окружающую среду выделяются пары кислот и щелочей. Кроме того, после нанесения сма ки требуется специальная ее сушка. Наиболее близкой по составу ингр диентов к предлагаемой является сма ка для холодной обработки металлов давлением следующего состава, мас.% полиэтилен молекулярной массы 8001000 15-20, алкилзтоксифосфат 25-3 и минеральное масло - остальное 2J Известная смазка не обладает дос таточными противозадирными -и антифрикционныгии свойствами, что приводит к налипанию металла на инструмент и не обеспечивает процесс воло чения электросварных труб, Цель изобретения - повышение про тивозадирных и антифрикционных свойств смазки. Поставленная цель достигается тем, что смазка для холодной обработки металлов давлением, содержащая минеральное масло, низкомолекулярный полиэтилен и алкилзтоксифосфат, дополнительно содержит газовый конденсат этилена, полученный при производстве полиэтилена высокого давления, и в качестве низкомолокулярного полиэтилена полиэтилен моле кулярной массы 800-2000 при следующем соотношении компонентов, мас.% Полиэтилен молекулярной массы 800-2000 10-12 Алкилэтоксифосфат 20-30 Газовый конденсат этилена, полученный при производстве полиэтилена высокого давления10-15 Минеральное масло Остально Газовый конденсат этилена является побочным продуктом, получаемым при производстве полиэтилена высокого давления, и представляет собой смесь предельных углеводородов общей формулы е„Ь,,2 Де п 6 - 15. Показатели качества газового конденсата, следующие Внешний вид Прозрачная жидкость от светложелтого до зеленовато-коричневого цвета Плотность, г/см 0,7845-0,7890 Вязкость при 20с, сСт 4,2-5,2 Температура вспышки, °С Кислотное число, мг КОН/Г 0,010-0,025 Число омыле2,0-5,0 ния, мг кон/г Технология получения газового конденсата этилена заключается в следующем. Процесс производства полиэтилена под высоким давлением в присутствии индикатора кислорода протекает по следующему механизму; а) образование радикалов ,- (, ) 2 рост цепи R R R + ln-DCKj- RCCK -CH ) В) обрыв цепи Н(СН2-СИ2)„ +R (С11у-( СН,,) R (,) где числа ш и п определяют длину макромолекулы полимера. В процессе полимеризации образующийся полимер имеет полидисперснуга длину цепи, и число молекул этилена а цепи полимера колеблется от единиц до десятков тысяч. При прохождении реакционной смеси через реактор степень конверсии этилена за один проход составляет 18-22%. Непрореагировавший этилен отделяется от полиэтилена в отделителях высо- кого и низкого давлений и вновь возвращается на полимеризацию. В этих же отделителях в составе этилена отделяются и низкомолекулярные фракции полиэтилена - газовый конденсат этилена (ГКЭ) с содержанием звеньев этилена в цепи 6 - 15 и низкомолекулярный полиэтилен. . Газовый конденсат этилена из циркуляционного этилена отделяется в отделителях и выгружается в бочки,, f Алкилэтоксифосфат - продукт фосфолирования фосфорным ангидридом пе вичных жирных спиртов фракции С. оксиэтилированных 7 моль окиси этилена. В составе смазки целесообразн использовать минеральное масло ИС-2 (ГОСТ,1707-51) и низкомолекулярный полиэтилен молекулярной массой 8002000 (ТУ-6-05-1837-77), Предлагаемую смазку готовят следующим образом. В емкость с минеральныммаслом, желательно нагретым до , добавляют полиэтилен молекулярной массы 800-2000 при интенсивном перемешива ния, а затем добавляют алкилэтоксифосфат и газовый конденсат этилена. Приготовленный состав тщательно перемешивают. Смазку наносят на деформируемое Изделие перед очагом деформации окунанием, обливом или по трубопроводу под давлением. Предлагаемый и известный составы смазок приведены в табл. 1. Эффективность предлагаемой и известной смазок проверяли по велич не коэффициента трения (антифрикционные свойства),по состоянию повер ности продеформированной полосы из СТ-. 08КП после волочения (противозадирные свойства) и усилиям волочения, которое определяли на испыта тельной машине трения (МТ-1).Величи на деформации для всех образцов сос тавляла 21%. При этом по каждому из вариантов смазки проведено-по 10 испытаний. Результаты испытаний приведены в табл. 2. Оптимальный состав смазки содержит 51,5% минерального масла, 11% низкомолекулярногс полиэтилена (молекулярный вес 800-1000) 25% алкилэтокси- . фосфата, 12,5% газового конденсата. Как видно из табл, 2, предлагаемый состав смазки в отличие от извесгного обладает лучшими антифрикционными свойствами, меньшим коэффициентом трения и лучшими противозадирными свойствами (отсутствует налипание металла). При этом снижены усилия волочения. Предлагаемая смазка опробована при волочении сварных труб из ст. 08КП и стЛО по маршруту 22х2- 20х2 мм. Деформации подвергались трубы как с травленой поверхностью, так и трубы с окалиной. Процесс волочения протекал стабильно, качество поверхности труб хорошее. Кроме того, использование предлагаемой смазки значительно сокращает технологоический цикл изготовления труб, так как процесс волочения осуществляется без подсмазочного покрытия, следовательно, исключает химическую обработку, что ведет к экономии химических материалов, энергии, рабочей силы. Применение предлагаемой смазки улучшает санитарно-гигиенические условия труда, (нет загазованности, отсутствуют пары кислот и щелочей , обеспечивается нормальная температура на рабочем месте так как процесс CJ-TIIKH смазки отсутствует) , .Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU958480A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171515A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU1011677A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910739A1 |

| Смазка для холодного волочения металлов | 1982 |

|

SU1097651A1 |

| Технологическая смазка для холодной обработки металлов давлением | 1979 |

|

SU857244A1 |

| Технологическая смазка для холодной обработки металлов давлением | 1983 |

|

SU1142502A1 |

| Смазка для холодной деформации металлов | 1984 |

|

SU1155615A1 |

| Смазка для холодной прокатки труб | 1981 |

|

SU1018966A1 |

| Смазка для холодной деформации металлов | 1982 |

|

SU1087550A1 |

СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, содержащая минеральное масло, ниэкомолекулярный полиэтилен и алкилэтоксифосфат, отличающаяся тем, что, с целью повышения антифрикционных и противозадирных свойств, она дополнительно содержит газовый конденсат этилена, полученный при производстве полиэтилена .высокого давления, и в качестве низкомолекулярного полиэтилена полиэтилен молекулярной массы 800-2000 при следующем соотношении компонетов, мас.%: Полиэтилен молекулярной массы 800-2000 10-12 i Алкилэтоксифосфат 20-30 Газовый конденсат Л этилена, полученный при производстве полиэтилена высокого 10-15 . давления Остальное 2 Минеральное масло О ГС N0 4 СП

Авторы

Даты

1983-12-23—Публикация

1982-09-07—Подача