113

Изобретение относится к электротехнике, а именно к изоляторострое- нию.

Цель изобретения - снижение трудоемкости изготовления и повышение на- fI,eжнocги,

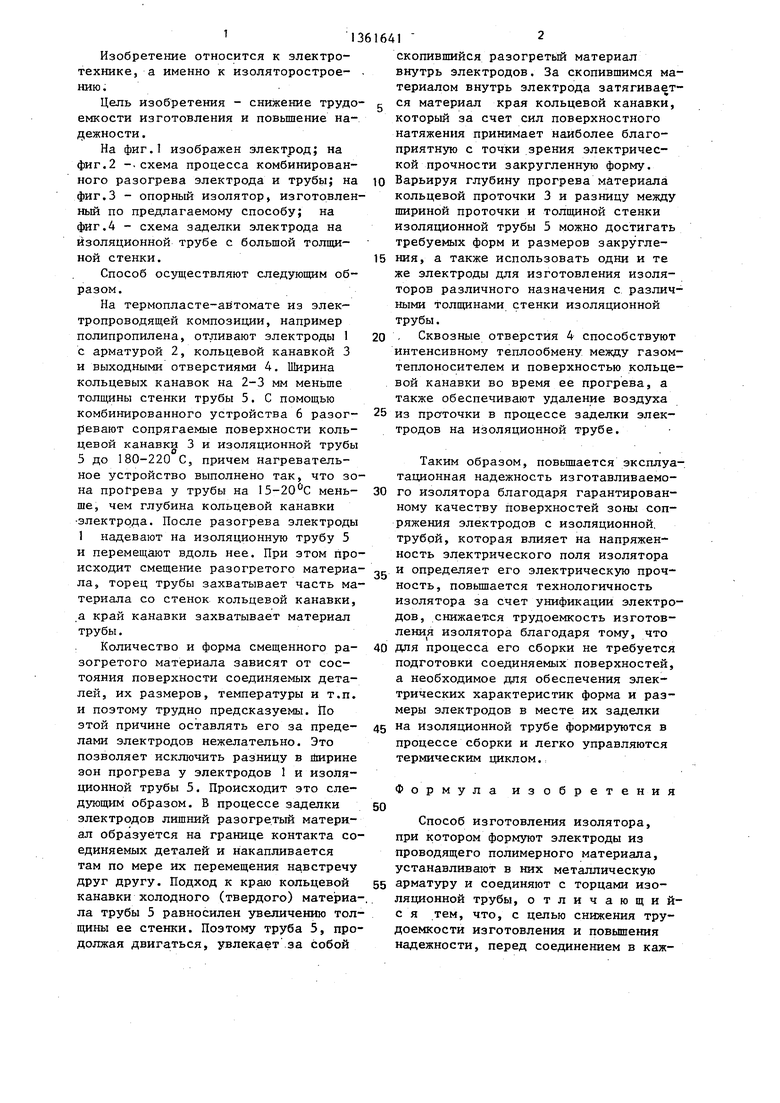

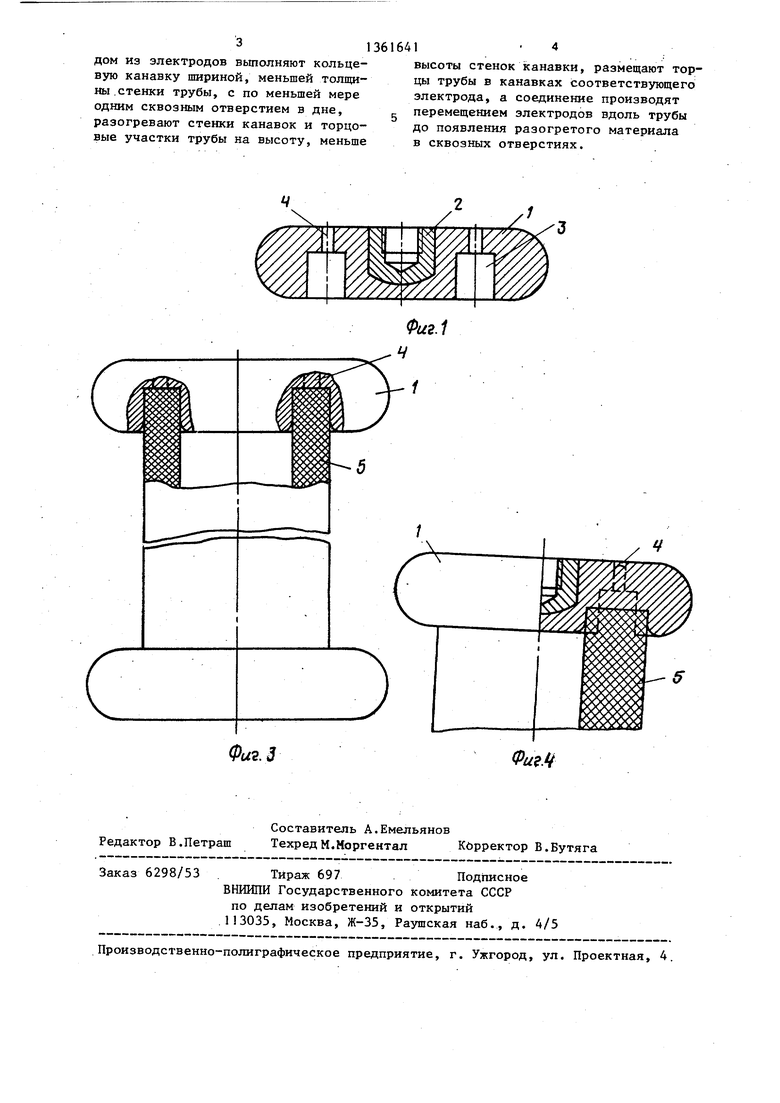

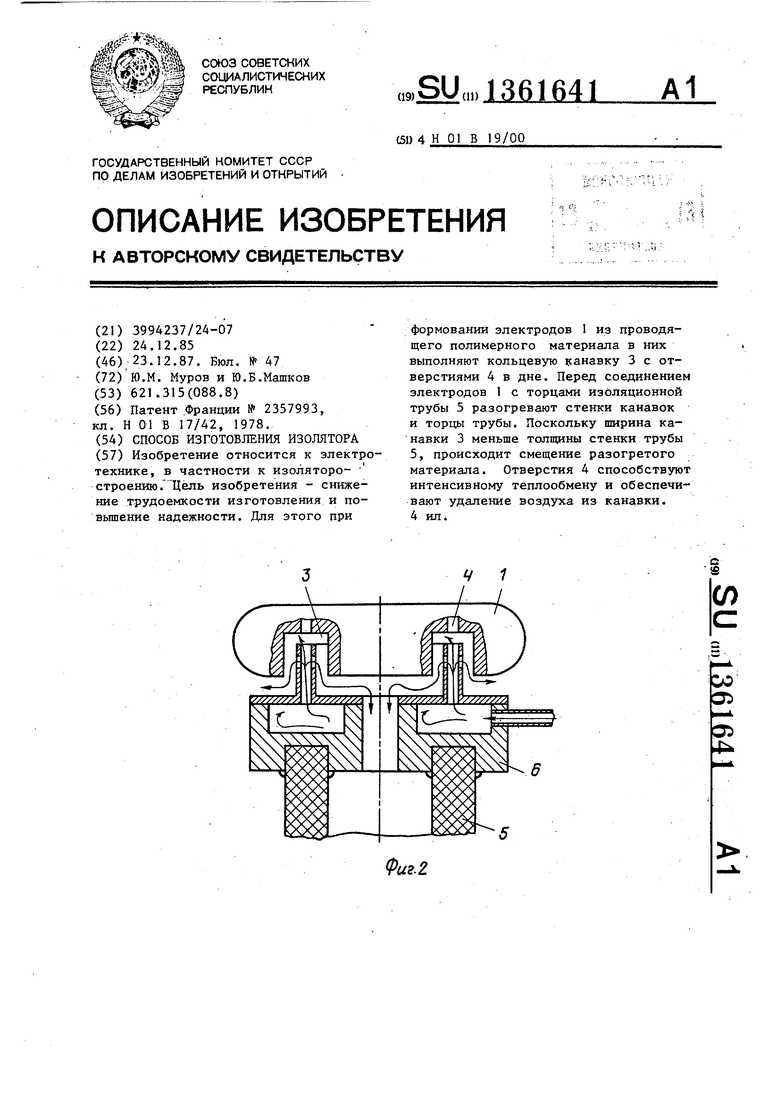

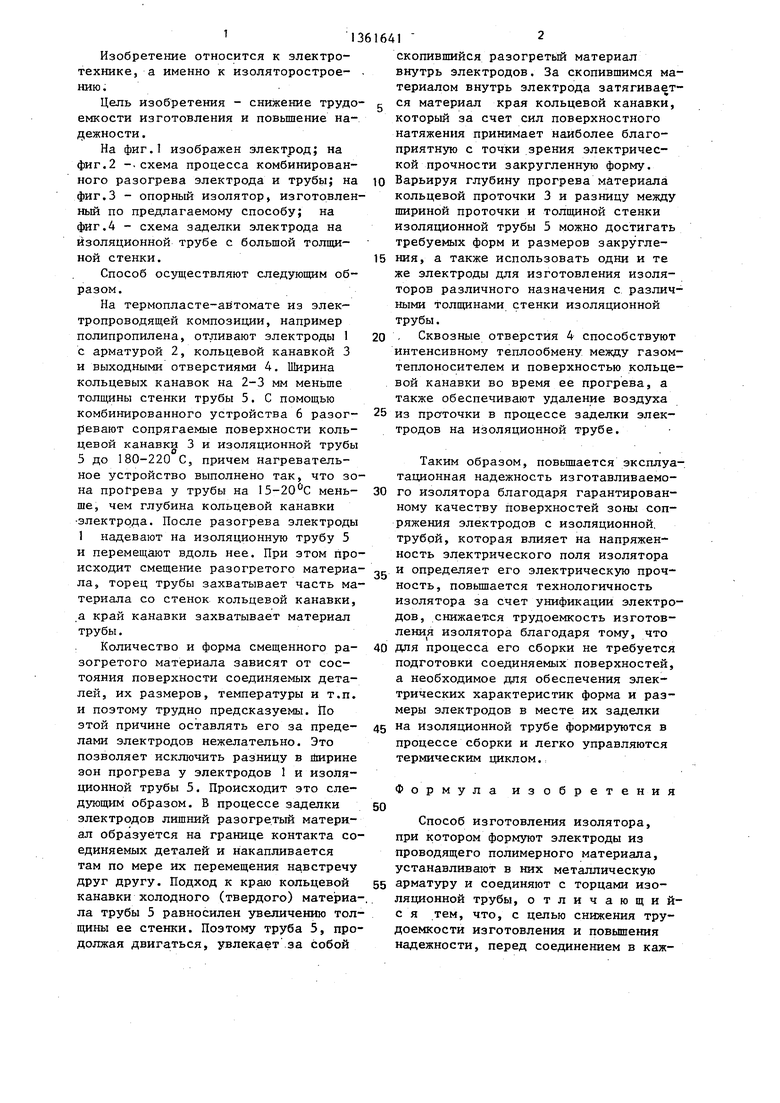

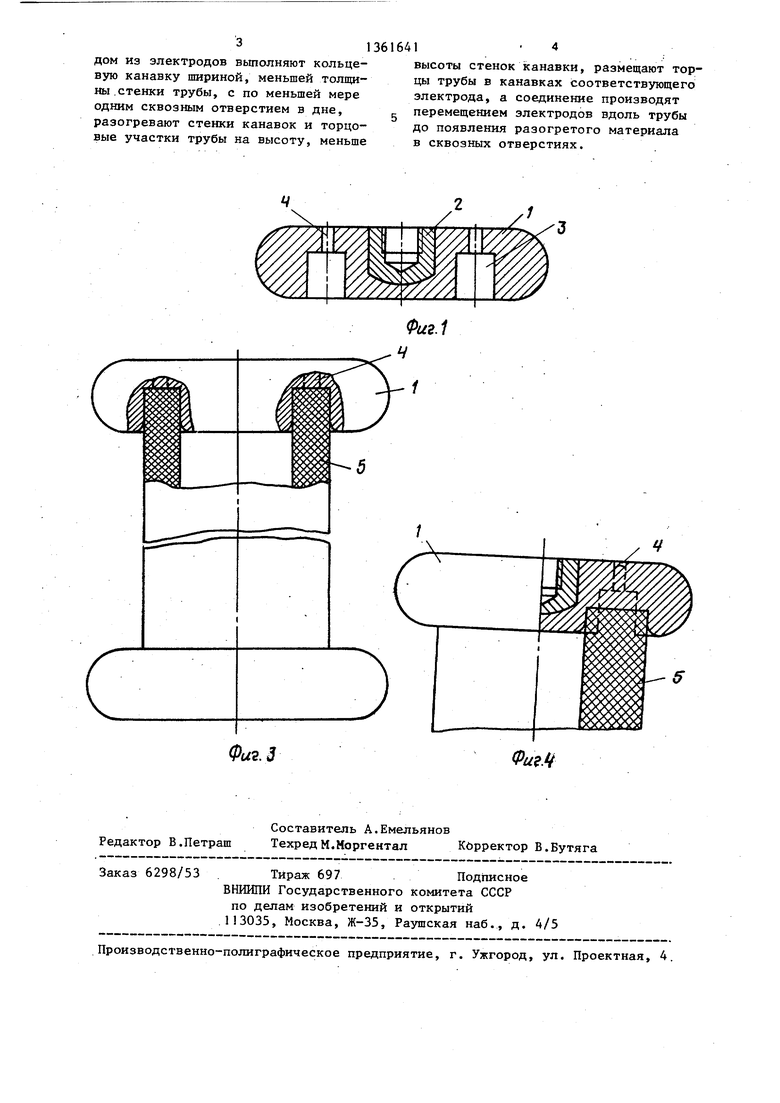

На фиг.1 изображен электрод; на фиг.2 -.схема процесса комбинированного разогрева электрода и трубы; на фиг.З - опорный изолятор, изготовленный по предлагаемому способу; на фиг.4 - схема заделки электрода на изоляционной трубе с большой толщиной стенки.

Способ осуществляют следующим образом.

На термопласте-автомате из электропроводящей композиции, например полипропилена, отливают электроды 1 с арматурой 2, кольцевой канавкой 3 и выходными отверстиями 4. Ширина кольцевых канавок на 2-3 мм меньше толщины стенки трубы 5. С помощью комбинированного устройства 6 разогревают сопрягаемые поверхности кольцевой канавки 3 и изоляционной трубы 5 до 180-220 С, причем нагревательное устройство выполнено так, что зона прогрева у трубы на 15-20 С меньше, чем глубина кольцевой канавки электрода. После разогрева электроды 1 надевают на изоляционную трубу 5 и перемещают вдоль нее. При этом происходит смещение разогретого материала, торец трубы захватывает часть материала со стенок кольцевой канавки, .а край канавки захватывает материал трубы.

Количество и форма смещенного разогретого материала зависят от состояния поверхности соединяемых деталей, их размеров, температуры и т.п. и поэтому трудно предсказуемы. По этой причине оставлять его за пределами электродов нежелательно. Это позволяет исключить разницу в йирине зон прогрева у электродов 1 и изоляционной трубы 5. Происходит это сле- дзтощим образом. В процессе заделки электродов лишний разогретый материал образуется на границе контакта соединяемых деталей: и накапливается там по мере их перемещения навстречу друг другу. Подход к краю кольцевой канавки холодного (твердого) материа ла трубы 5 равносилен увеличению толщины ее стенки. Поэтому труба 5, продолжая двигаться, увлекает за собой

1 2

скопившийся разогретый материал внутрь электродов. За скопившимся материалом внутрь электрода затягивается материал края кольцевой канавки, который за счет сил поверхностного натяжения принимает наиболее благоприятную с точки зрения электрической прочности закругленную форму.

Варьируя глубину прогрева материала кольцевой проточки 3 и разницу между шириной проточки и толщиной стенки изоляционной трубы 5 можно достигать требуемых форм и размеров закругления, а также использовать одни и те же электроды для изготовления изоляторов различного назначения с различными толщинами стенки изоляционной трубы.

. Сквозные отверстия 4 способствуют интенсивному теплообмену между газом- теплоносителем и поверхностью кольцевой канавки во время ее прогрева, а также обеспечивают удаление воздуха

из проточки в процессе заделки электродов на изоляционной трубе.

Таким образом, повьш1ается эксплуатационная надежность изготавливаемого изолятора благодаря гарантированному качеству поверхностей зоны сопряжения электродов с изоляционной, трубой, которая влияет на напряженность электрического поля изолятора

и определяет его электрическую прочность, повышается технологичность изолятора за счет унификации электродов, снижается трудоемкость изготовления изолятора благодаря тому, что

для процесса его сборки не требуется подготовки соединяемых поверхностей, а необходимое для обеспечения электрических характеристик форма и размеры электродов в месте их заделки

на изоляционной трубе формируются в процессе сборки и легко управляются термическим циклом.:

Формула изобретения

Способ изготовления изолятора, при котором формуют электроды из проводящего полимерного материала, устанавливают в них металлическую

арматуру и соединяют с торцами изоляционной трубы, отличающий- с я .тем, что, с целью снижения трудоемкости изготовления и повышения надежности, перед соединением в каждом из электродов вьтолняют кольцевую канавку шириной, меньшей толщины.стенки трубы, с по меньшей мере одним сквозным отверстием в дне, разогревают стенки канавок и торцовые участки трубы на высоту, меньше

высоты стенок канавки, размещают торцы трубы в канавках соответствующего электрода, а соединение производят перемещением электродов вдоль трубы до появления разогретого материала в сквозных отверстиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высоковольтный переключатель | 1990 |

|

SU1725280A1 |

| СПОСОБ И УСТРОЙСТВО ФОРМИРОВАНИЯ ФРОНТА ДЕТОНАЦИОННОЙ ВОЛНЫ (ВАРИАНТЫ) И УСТРОЙСТВО ИНИЦИИРОВАНИЯ | 2017 |

|

RU2649997C1 |

| Изолятор | 1983 |

|

SU1224835A1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ МЯГКОЙ КРОВЛИ | 2011 |

|

RU2485263C2 |

| ТВЕРДОЭЛЕКТРОЛИТНЫЙ ДАТЧИК КОНЦЕНТРАЦИИ КИСЛОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2298176C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2517508C1 |

| Телеметрическая колонна бурильных труб | 1981 |

|

SU985265A1 |

| СЕКЦИОННЫЙ КЕРНОПРИЕМНИК И УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ И УДЕРЖИВАНИЯ КЕРНА ПРИ РАЗБОРКЕ СЕКЦИОННОГО КЕРНОПРИЕМНИКА | 2014 |

|

RU2570690C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| Высоковольтный переключатель | 1983 |

|

SU1179448A1 |

Изобретение относится к электротехнике, в частности к изоляторо- строению.Цель изобретения - снижение трудоемкости изготовления и по- вьшение надежности. Для этого при формовании электродов 1 из проводящего полимерного материала в них выполняют кольцевую канавку 3 с отверстиями 4 в дне. Перед соединением электродов 1 с торцами изоляционной трубы 5 разогревают стенки канавок и торцы трубы. Поскольку ширина канавки 3 меньше толщины стенки трубы 5, происходит смещение разогретого материала. Отверстия 4 способствуют интенсивному теплообмену и обеспечивают удаление воздуха из канавки. 4 ил. (Л W 35 4 (Pus.Z

Фиг.1

Фи.З

Редактор В.Петрам

Составитель А.Емельянов

Техред М.Моргентал Корректор В.Бутяга

Заказ 6298/53 Тираж 697Подписное

ВНИШ1И Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4,

Фи.

| ПОВЫШЕНИЕ СТОЙКОСТИ К ОРГАНИЧЕСКИМ КИСЛОТАМ В МЕТАЛЛАХ С ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 2004 |

|

RU2357993C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-12-23—Публикация

1985-12-24—Подача