Изобретение относится к сельскохозяйственному машиностроению, в частности к конструированию хлопкоуборочных машин.

Целью изобретения является улучшение условий съема хлопка и самоочиш,ение зубчатой ленты.

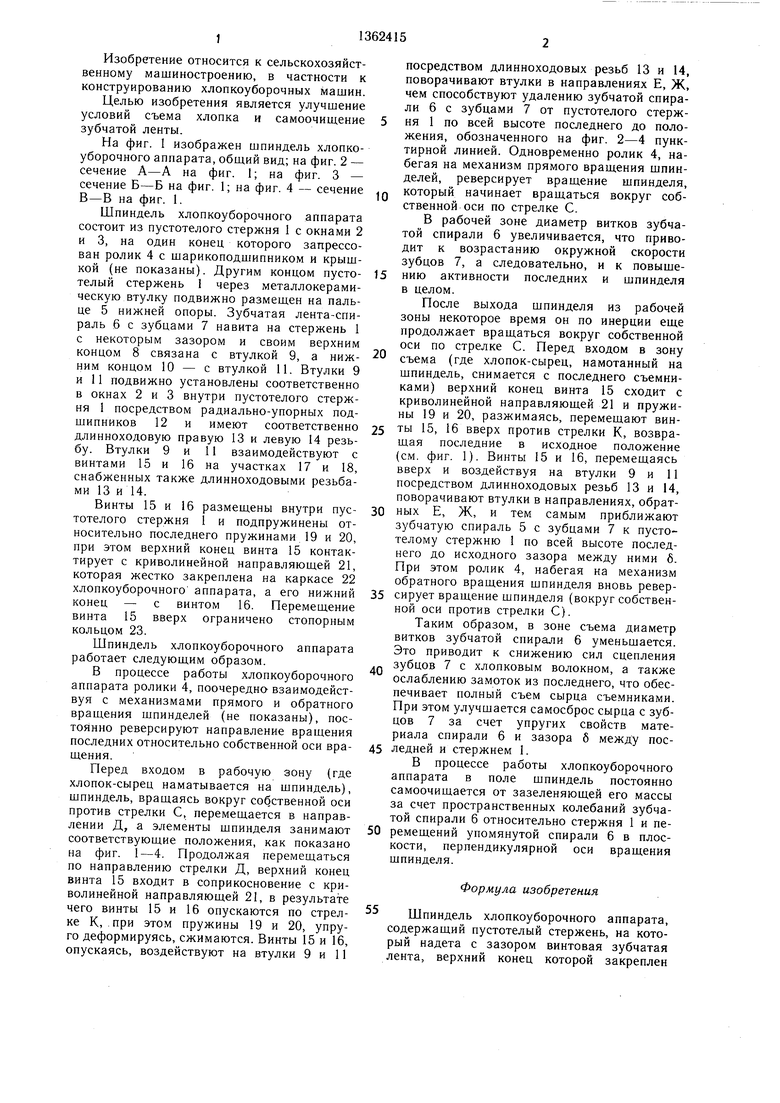

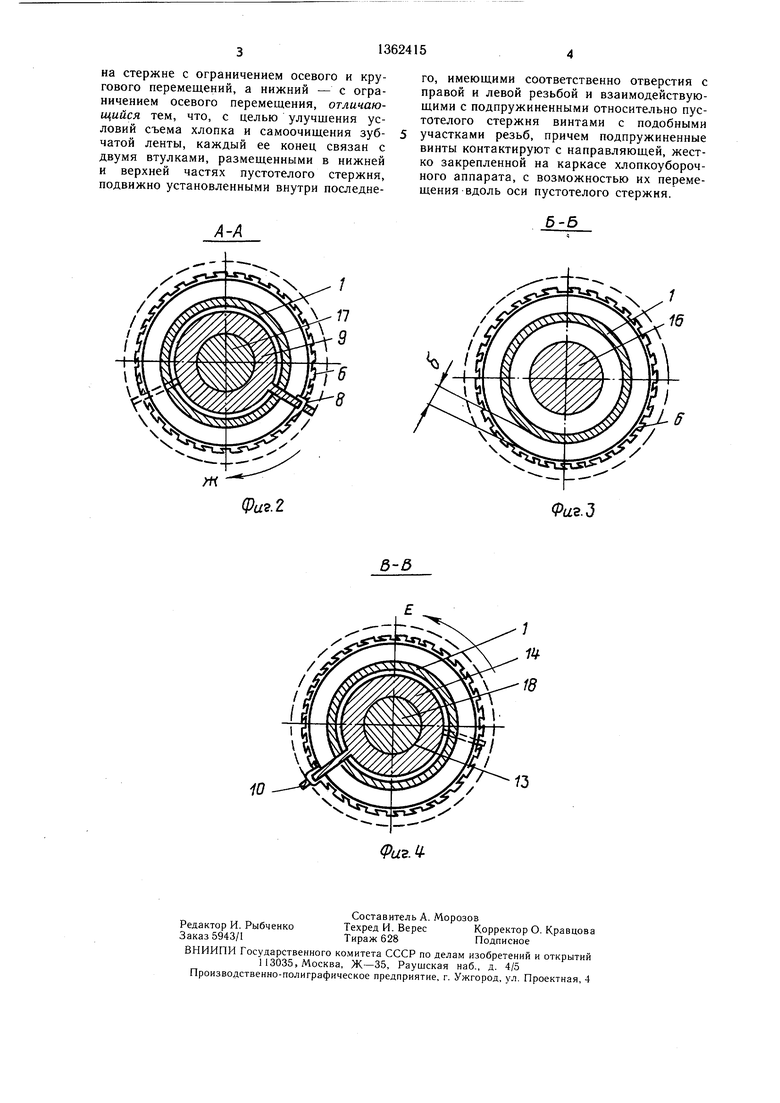

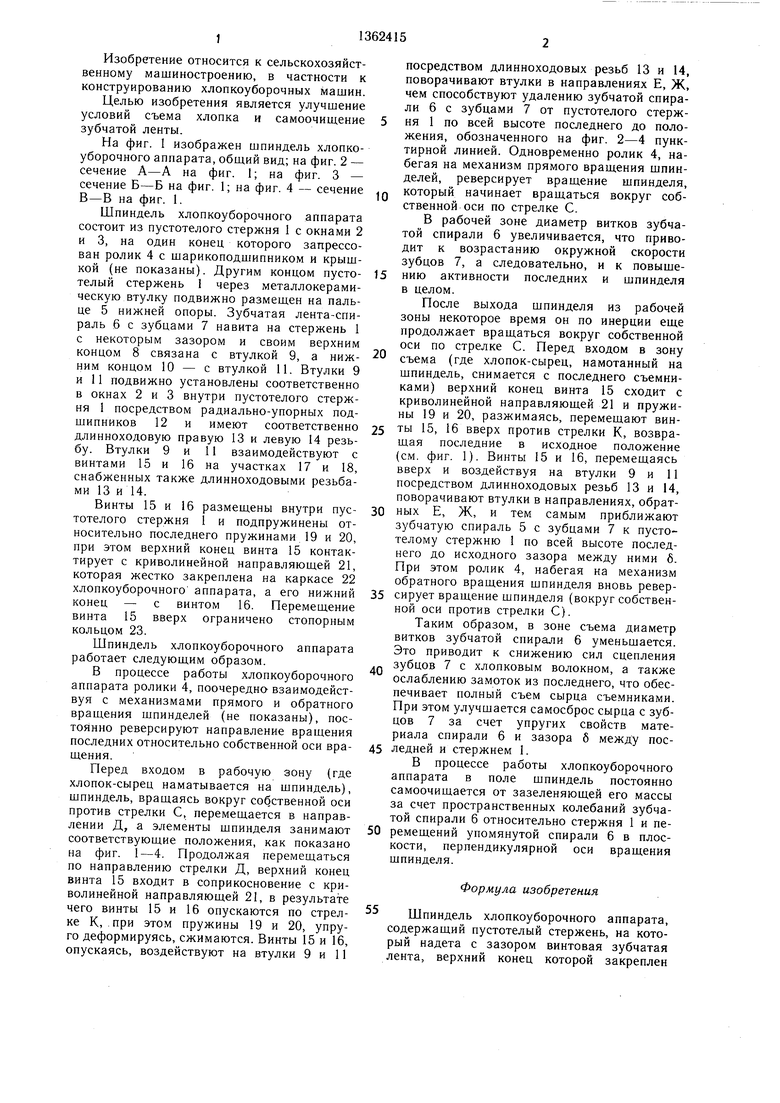

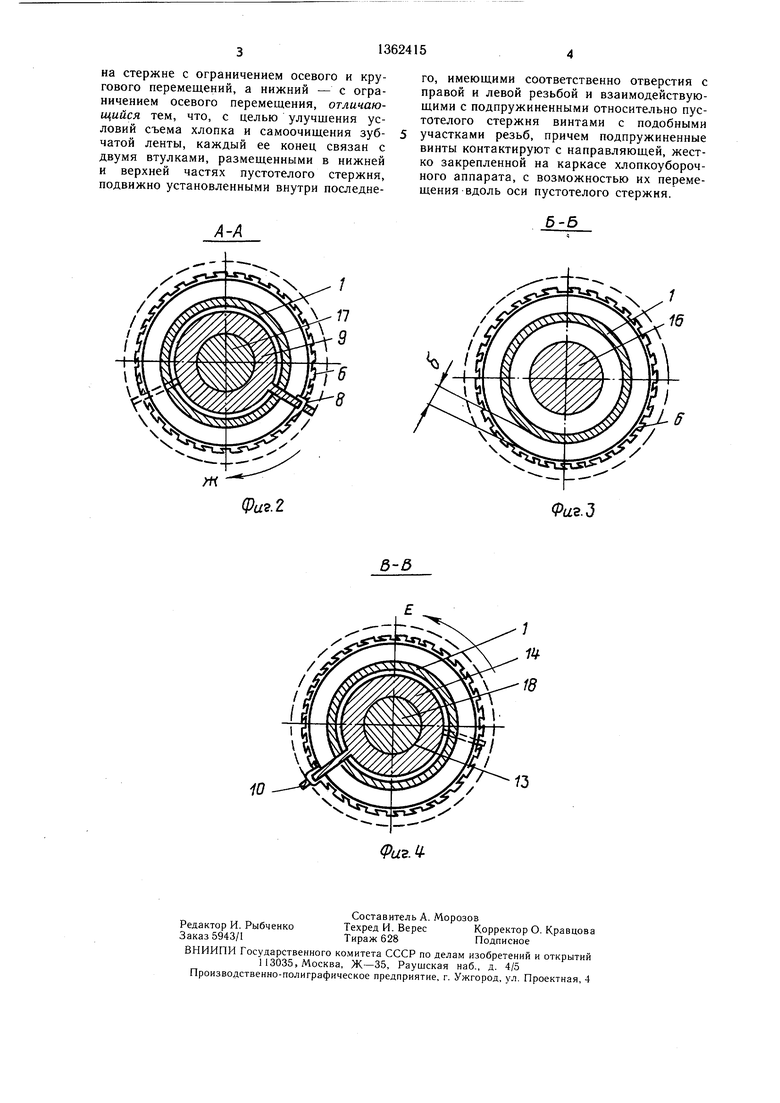

На фиг. I изображен шпиндель хлопкоуборочного аппарата, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1.

Шпиндель хлопкоуборочного аппарата состоит из пустотелого стержня 1 с окнами 2 и 3, на один конец которого запрессован ролик 4 с шарикоподшипником и крышкой (не показаны). Другим концом пустотелый стержень 1 через металлокерами- ческую втулку подвижно размешен на пальце 5 нижней опоры. Зубчатая лента-спираль 6 с зубцами 7 навита на стержень 1 с некоторым зазором и своим верхним концом 8 связана с втулкой 9, а нижним концом 10 - с втулкой 11. Втулки 9 и 11 подвижно установлены соответственно в окнах 2 и 3 внутри пустотелого стержня 1 посредством радиально-упорных подшипников 12 и имеют соответственно длинноходовую правую 13 и левую 14 резьбу. Втулки 9 и 11 взаимодействуют с винтами 15 и 16 на участках 17 и 18, снабженных также длинноходовыми резьбами 13 и 14.

Винты 15 и 16 размешены внутри пустотелого стержня 1 и подпружинены относительно последнего пружинами 19 и 20, при этом верхний конец винта 15 контактирует с криволинейной направляющей 21, которая жестко закреплена на каркасе 22 хлопкоуборочного аппарата, а его нижний конец - с винтом 16. Перемещение винта 15 вверх ограничено стопорным кольцом 23.

Шпиндель хлопкоуборочного аппарата работает следующим образом.

В процессе работы хлопкоуборочного аппарата ролики 4, поочередна взаимодействуя с механизмами прямого и обратного вращения шпинделей (не показаны), постоянно реверсируют направление вращения последних относительно собственной оси вращения.

Перед входом в рабочую зону (где хлопок-сырец наматывается на шпиндель), шпиндель, вращаясь вокруг собственной оси против стрелки С, перемещается в направлении Д, а элементы шпинделя занимают соответствующие положения, как показано на фиг. 1-4. Продолжая перемещаться по направлению стрелки Д, верхний конец винта 15 входит в соприкосновение с криволинейной направляющей 21, в результате чего винты 15 и 16 опускаются по стрелке К, при этом пружины 19 и 20, упруго деформируясь, сжимаются. Винты 15 и 16, опускаясь, воздействуют на втулки 9 и 11

посредством длинноходовых резьб 13 и 14, поворачивают втулки в направлениях Е, Ж, чем способствуют удалению зубчатой спирали 6 с зубцами 7 от пустотелого стержня 1 по всей высоте последнего до положения, обозначенного на фиг. 2-4 пунктирной линией. Одновременно ролик 4, набегая на механизм прямого вращения шпинделей, реверсирует вращение шпинделя,

который начинает вращаться вокруг собственной оси по стрелке С.

В рабочей зоне диаметр витков зубчатой спирали 6 увеличивается, что приводит к возрастанию окружной скорости зубцов 7, а следовательно, и к повышению активности последних и шпинделя в целом.

После выхода шпинделя из рабочей зоны некоторое время он по инерции еще продолжает вращаться вокруг собственной оси по стрелке С. Перед входом в зону

съема (где хлопок-сырец, намотанный на шпиндель, снимается с последнего съемниками) верхний конец винта 15 сходит с криволинейной направляющей 21 и пружины 19 и 20, разжимаясь, перемещают вин5 ты 15, 16 вверх против стрелки К, возвращая последние в исходное положение (см. фиг. 1). Винты 15 и 16, перемещаясь вверх и воздействуя на втулки 9 и 11 посредством длинноходовых резьб 13 и 14, поворачивают втулки в направлениях, обрат0 ных Е, Ж, и тем самым приближают зубчатую спираль 5 с зубцами 7 к пустотелому стержню 1 по всей высоте последнего до исходного зазора между ними б. При этом ролик 4, набегая на механизм обратного вращения щпинделя вновь ревер5 сирует вращение шпинделя (вокруг собственной оси против стрелки С).

Таким образом, в зоне съема диаметр витков зубчатой спирали 6 уменьшается. Это приводит к снижению сил сцепления .- зубцов 7 с хлопковым волокном, а также ослаблению замоток из последнего, что обеспечивает полный съем сырца съемниками. При этом улучшается самосброс сырца с зубцов 7 за счет упругих свойств материала спирали 6 и зазора б между пос5 ледней и стержнем 1.

В процессе работы хлопкоуборочного аппарата в поле шпиндель постоянно самоочищается от зазеленяющей его массы за счет пространственных колебаний зубчатой спирали 6 относительно стержня 1 и пе0 ремещений упомянутой спирали 6 в плоскости, перпендикулярной оси вращения шпинделя.

Формула изобретения

Шпиндель хлопкоуборочного аппарата, содержаший пустотелый стержень, на который надета с зазором винтовая зубчатая лента, верхний конец которой закреплен

на стержне с ограничением осевого и кругового перемещений, а нижний - с ограничением осевого перемещения, отличающийся тем, что, с целью улучщения условий съема хлопка и самоочищения зубчатой ленты, каждый ее конец связан с двумя втулками, размещенными в нижней и верхней частях пустотелого стержня, подвижно установленными внутри последне/

/

го, имеющими соответственно отверстия с правой и левой резьбой и взаимодействующими с подпружиненными относительно пустотелого стержня винтами с подобными участками резьб, причем подпружиненные винты контактируют с направляющей, жестко закрепленной на каркасе хлопкоуборочного аппарата, с возможностью их перемещения вдоль оси пустотелого стержня.

б-б

Фи.2

(ра.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндель хлопкоуборочного аппарата | 1988 |

|

SU1607731A1 |

| Шпиндель хлопкоуборочного аппарата | 1987 |

|

SU1646510A1 |

| Шпиндель хлопкоуборочного аппарата | 1986 |

|

SU1367904A1 |

| Шпиндель хлопкоуборочного аппарата | 1986 |

|

SU1410896A1 |

| Шпиндель хлопкоуборочного аппарата | 1985 |

|

SU1319798A1 |

| Шпиндель хлопкоуборочного аппарата | 1986 |

|

SU1367905A1 |

| Шпиндель хлопкоуборочного аппарата | 1988 |

|

SU1641218A1 |

| Шпиндель хлопкоуборочного аппарата | 1990 |

|

SU1771574A1 |

| Шпиндель хлопкоуборочного аппарата | 1985 |

|

SU1287774A1 |

| Шпиндель хлопкоуборочного аппарата | 1988 |

|

SU1583025A1 |

Изобретение относится к сельскохозяйственному машиностроению. Цель изобретения - улучшение условий съема хлопка и самоочищение зубчатой ленты. Шпиндель хлопкоуборочного аппарата состоит из пустотелого стержня 1 с окнами 2 и 3, на один конец которого запрессован ролик 4. Другим концом стержень 1 подвижно расположен на пальце 5 нижней опоры. Зубчатая лента-спираль 6 с зубьями 7 навита на стержень 1 с зазором. Верхний конец зубчатой ленты соединен с втулкой 9 через зубчатое соединение с подпружиненным винтом 15, а нижний - соответственно с подпружиненным винтом 16 При входе шпинделя в рабочую зону верхний конец винта 15 под действием направляющей 21 опускается совместно с винтом 16. Через левую 14 и правую 13 резьбу винтами осуществляется поворот втулок 9, 11, при этом изменяется зазор между зубчатой лентой и пустотелым стержнем, что способствует лучшему съему хлопка и самоочистке от засоряющей массы отходов. 4 ил. S (Л гъ л ч /7 - /// ////Л-/. к со 05 tsD 4; СП ФагЛ

I

/

/

1:5

Редактор И. Рыбченко Заказ 5943/1

Составитель А. Морозов

Техред И. ВересКорректор О. Кравцова

Тираж 628Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| ШПИНДЕЛЬ ХЛОПКОУБОРОЧНОГО АППАР.ЛТА | 0 |

|

SU381320A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-12-30—Публикация

1986-05-30—Подача