Изобретение относ ится к пищевой промышленности, а именно к масложиро- вой.

Целью изобретения является улучшение качества масла и повьппение производительности процесса.

Способ осуществляют следующим образом.

От рушанки ядра отделяют масличную пыль путем фракционирования на ситах с диаметром отверстий 2 мм.

Затем рушанку семян обрабатывают воздухом, который используется как ожижающий агент с созданием фонтанирующего слоя. При скорости движения ожижающего агента, равной 1-3 м/с, свободная, лузга отделяется из смеси и выводится из производства.

Очищенное- ядро подвергают ситовому фракционированию на ситах с диаметром отверстий 3 мм. Мелкая фракция с размером частиц 2-3 мм направляется на влаготепловую обработку, крупная Фракция с размером частиц более 3 мм направляется на нагревание в аппарате за счет установки последовательно нескольких генераторов для создания высокочастотного поля. Ядро обрабатывается в поле, частота которого составляет 1200-1400 МГц, затем в поле, частота которого составляет 2300- 2400 МГц с чередованием частот поля. Таким образом, обработка ядра проводится в сверхвысокочастотном поле, частота которого изменяется в пульсирующем режиме. В.результате такой обработки ядро нагревается с повышением температуры до 40, ..., 50°С.

Нагретое ядро подвергают грубому дроблению до размера частиц менее 2 мм.

Масличную пыль и измельченное ядро подвергают влаготепловой обработке в аппарате, в котором за счет подачи острого водяного пара создается избыточное давление над поверхностью частиц от 10 до 30 КПа.

Обработанное таким образом ядро нагревают до 95, ..., 105°С в сверхвысокочастотном поле, частота которого составляет 2300-2400 МГц.

Нагретое ядро подсушивают до влажности 6-7% под разрежением 5-10 КПа без изменения температуры.

Отжим масла производят прессованием до достижения масличности жмыха 24, ..t 36%.

Полученный жмых подвергают измельчению и экстрагируют масло растворителем.

Отделение масличной пьти размером менее 2 мм необходимо для снижения обмасливания лузги и потерь масла с лузгой. Увеличение размера частиц ядра более 2 мм приводит к увлечению с ядром соизмеримых по размерам частичек лузги, что повышает общую луз- , жистость ядра, снижает производительность оборудования и ухудшает качество масла в связи с экстракцией

растворителем нежелательных компонен- тов из лузги. Уменьшение размера частиц менее 2 мм приводит к последующему уносу масличной пыли с лузгой при воздушном сепарировании.

Воздушное сепарирование рушанки в фонтанирующем слое со скоростью движения сжижающего агента 1-3 м/с приводит к полному удалению свободной лузги. Остаточную лузжистость ядра в з том случае обуславливает лузга, которая не отделена от частиц ядра и составляет ,13-14%. Уменьшение скорости движения воздуха менее 1 м/с не позволяет перевести в фонтанирующее состояние частицы ядра с размером 6-8 мм. Увеличение скорости движения воздуха более 3 м/с приводит к уносу вместе с лузгой частиц ядра размером 2-3 мм, что повышает общие потери масла с отходящей лузгой.

Фракционирование ядра с отделением фракции с размером частиц 2-3 мм необходимо, чтобы уменьшить объем потока ядра, направгляемого на измельчение. В то же время последующая переработка ядра с таким размером частиц не приводит к увеличению масличности шрота.

Увеличение размера частиц более 3 мм приводит к недостаточной влаготепловой обработке и повьш1ению масличности шрота..

Нагрев ядра с размером частиц более 3 мм до 40-50 с необходим для

повьш1ения хрупкости ядра и производительности оборудования на 20-30%. Снижение температуры ядра ниже 40 С не приводит -к заметному повьш1ению

производительности оборудования для . измельчения. Повышение температуры ядра более приводит к вьщелению масла на поверхности частиц и рифле- ных валов, что за счет обмасливания

31362744

валков снижает производительность вальцевых станков.

Нагрев частиц ядра в сверхвысокочастотном поле с частотой, изменяюс к

щейся в пульсирующем режиме, позволяет нагреть равномерно все частицы, размер которых изменяется от 3 до 10 мм. При частоте поля 1200-1400 МГц глубина проникновения поля в частицы слоя ядра составила 19-16 мм. При частоте поля 2300-2400 МГц глубина проникновения поля в частицы слоя ядра составляет 12-9 мм. Так как предельная высота слоя обрабатываемого ядра составляет 40 мм, т.е. равномерный прогрев слоя ПО этой высоте без значительного затухания энергетической мощности поля, то при переме: шивании слоя обеспечивается равномер-20 пилляров.

ный прогрев всех частиц в течение Увеличение температуры более 105. С 120-180 с. Пульсирующий режим измене- приводит к термическому ухудшению ния частоты поля позволяет равномерно прогреть частицы разных размеров.

качества масла.

Подсушивание измельченного ядра

т.е. в то время, как крупные частицы -без изменения температуры ведут под

нагреваются, мелкие уже нагреты и свое тепло за счет конвекции передают более крупньм частицам. Таким образом, за счет пульсации частоты поле температуры по всему объему перемешиваемого материала выравнивается. В уменьшении частоты поля менее 1200- 1400 МГц нет необходимости, так как в связи с небольшим температурным градиентом при условии, что глубина проникновения поля больше толщины образца (единичного ядра), при данной частоте все частицы одновременно прогреются в слое толщиной 19-16 мм. Увеличение частоты поля более 2300-2400 МГц приведет к снижению глубины проникновения поля вглубь частицы, в таком случае увеличится температурный градиент, и поверхностный

30

разрежением 5-10 КПа для повьш1ения интенсивности удаления водяных паров из материалов крупитчатой структуры. Уменьшение разрежения менее 5 КПа не оказывает значительного влияния на уменьшение влажности ядра. Увеличение разрежения более 10 КПа приводит к доступу в систему кислорода воздуха, в присутствии которого масло окисля-- 35 ется и с энергетической точки зрения нерационально. Поддержание температуры ядра на прежнем уровне позволяет подготовить ядро к последующему отжиму масла при мягких режимах.

Отжим масла на прессах ведут при Мгргких режимах прессования до маслич- ности жмыха 24-36%, что позволяет вырабатывать масло высокого качества. Уменьшение масличноети жмыха менее

40

слой частицы ядра будет перегревать- 45 24% приводит к значительному сниже-гг ся по отношению к внутренней области нию производительности прессов. Увеличение масличности жмыха более 36% не позволяет сформировать жесткую структуру жмыха, необходимую в после- 50 дующем для экстракции масла растворителем.

П р им ер. Рушанку семян подсолнечника в количестве 200 кг подвергали фракционированию на ситах с диавоздуха, который способствует окисле- 55 метром отверстий 2 мм и отделяли таким образом масличную пыль. Отделенную масличную пыль накапливали в отдельной емкости. Остальную рушанку обрабатывали воздухом в аппарате ,спечастицы.

Влаготепловая обработка острым водяным паром обеспечивает инактивацию ферментной системы, перераспределение влаги равномерно по всему объему частиц. Избыточное давление пара над поверхностью частиц 10-30 КПа позволяет исключить из системы кислород

нию масла, и повысить скорость проникновения влаги вглубь частицы.

Уменьшение давления более 10 КПа не позволяет полностью вытеснить воз

дух из частиц, связанный капиллярными силами. В увеличении давления более 30 КПа нет необходимости, так

как для частиц с размером до 3 мм влага уже равномерно распределяется по объему частицы.

В увеличении температуры ядра более 60-70 С нет необходимости, так

как одновременно повышается влажность ядра, и эту влагу затем надо вновь удалять.

Последующий нагрев ядра в сверхвысокочастотном поле частотой 23002400 МГц до 95-105°С обеспечивает необходимые условия парообразования для подсушивания. Уменьшение-температуры менее 95 С не приводит к интенсивному парообразованию внутри ка Увеличение температуры более 105 приводит к термическому ухудшению

качества масла.

Подсушивание измельченного ядра

0

разрежением 5-10 КПа для повьш1ения интенсивности удаления водяных паров из материалов крупитчатой структуры. Уменьшение разрежения менее 5 КПа не оказывает значительного влияния на уменьшение влажности ядра. Увеличение разрежения более 10 КПа приводит к доступу в систему кислорода воздуха, в присутствии которого масло окисля-- 5 ется и с энергетической точки зрения нерационально. Поддержание температуры ядра на прежнем уровне позволяет подготовить ядро к последующему отжиму масла при мягких режимах.

Отжим масла на прессах ведут при Мгргких режимах прессования до маслич- ности жмыха 24-36%, что позволяет вырабатывать масло высокого качества. Уменьшение масличноети жмыха менее

0

циальной конструкции, после подачи воздуха в аппарате создавали кипящий, а затем фонтанирующий слои рушанки. Скорость воздуха в сечении фонтанирующего слоя составила 2,2 м/с, В этих условиях свободная лузга отделялась из фонтанирующего слоя и отводилась, а более тяжелое ядро слоя, состоящее из ядра семян, оставалось в фонтанирующем слое.

Чистое ядро направляли на ситовое фракционирование с диаметром отверстий 3 мм. Мелкая фракция ядра затем отводилась. Остальное ядро направляли в аппарат для нагревания ядра в СВЧ- поле.

В аппарате последовательно установлены четыре генератора СВЧ-поля. В первом генерировалось поле с частотой 1240 МГц, во втором - 2375 МГц. Затем частота поля в двухл последующих генераторах повторялась (третий - 1240 МГц, четвертый - 2375 МГЦ). При обработке ядра в аппарате СВЧ-поля слой перемешивался через ЗОс т.е. через 30с происходило полное обновление слоя высотой 40 мм. Температура ядра повысилась до 45 С.

Нагретое ядро подвергали дроблению.

чной 1

2,7

фонта0,5

ядре, % 23,8

второй 2

тре

3-9

1,5 2,6

1 14,5

4-9

Температура нагрева ядра.

60

40

Измельченные частицы ядра, ядро, отделенное: при ситовом фракционировании, и масличную пыль объединяли и направляли на влаготепловую обра- . ботку.

Влаготепловую обработку проводили острым водяным паром с температурой 145°С и нагревали ядро до 65°С в те- чение 65 с. Избыточное давление пара над поверхностью частиц ядра составляло 12 кПа. Нагретое и увлажненное ядро помещали в аппарат СБЧ-поля, где нагревали до 95 С. В каждом из четы- рех генераторов СВЧ-поля генерировалось поле с частотой 2375 МГц.

Подсушку измельченного нагретого . ядра при вышеуказанной температуре проводили под разрежением 10 КПа до влажности, равной 7%.

Из обработанной дробленки отжимали масло. Отжатое масло фильтровали, определяли кислотное число, содержание фосфор-содержащих соединений. Прессовый жмых масличностью 29% и влажностью 6,28% измельчали до частиц размером 2-3 мм и экстрагировали мас- лорастворителем.

Масличность получаемого шрота сос- тавила 1,1%.

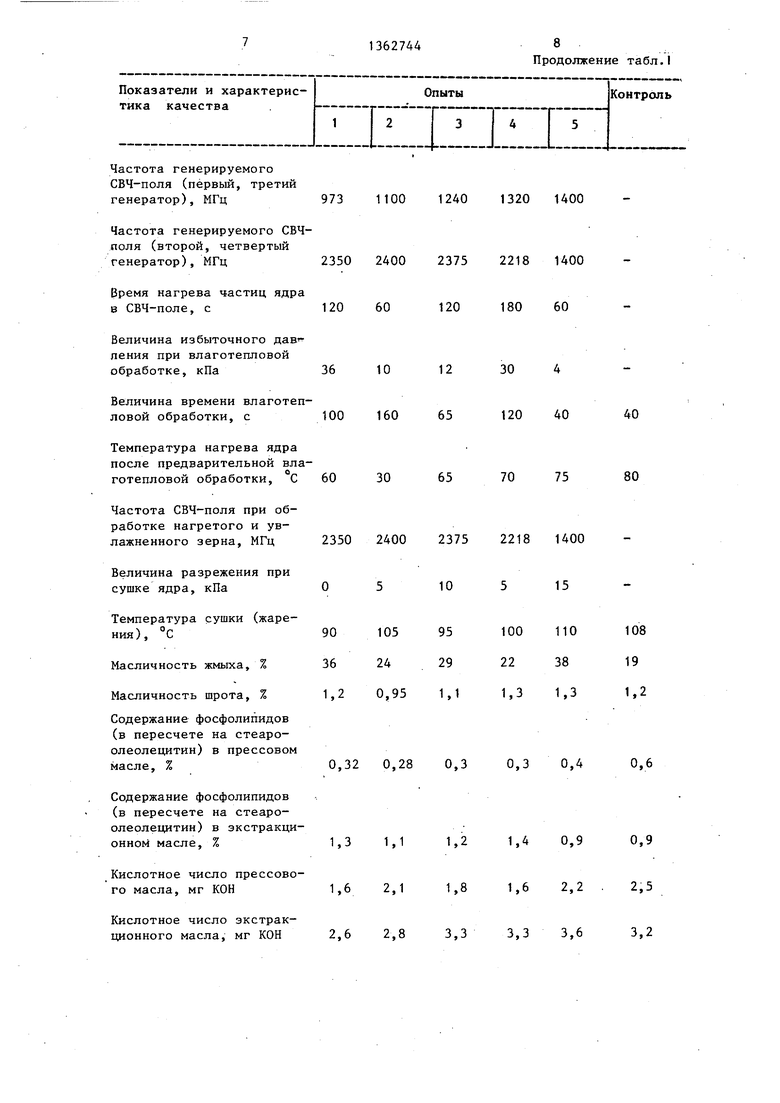

Результаты опытов приведены в табл. 1.

Т а б л и ц а 1

2 1 2,5 2,5 2,4 2,8 3,8 4,37

2,2 3,4 14,2 13,6 14,7

18,3

4-10 3-10 5-10

50

40 30

Содержание фосфолипидов (в пересчете на стеаро- олеолецитин) в прессовом масле, %

Содержание фосфолипидов (в пересчете на стеаро- олеолецитин) в экстракционном масле, %

Кислотное число прессового масла, мг КОН

Кислотное число экстракционного масла, мг КОН

0,32 0,28 0,3 0,3 0,4 0,6

1,3 1,1 1,2 1,4 0,9 0,9

1,6 2,1 1,8 1,6 2,2 2,5

2,6 2,8 3,3 3,3 3,6 3,2

Производительность схемы на участках, т семян

измельчение ядра, т/сут 1200

влаготепловая обработКачество масла, полученного согласно предлагаемому способу, улучшается за счет снижения количества фосфати- дов и кислотного числа в прессовом масле и увеличения количества фосфа- тидов и кислотного числа в экстракционном масле по сравнению с прототипом..

Скорость экстракции,

0,15280,0933

Кроме этого, результатами лабораторных иссседований показано влияние режимов предлагаемого способа на уменьшение степени образования связанных липидов, что увеличивает в итоге выход масле и разрушение фосфатидно - белкового ;комплекса

1200

1200

1200 1200

200

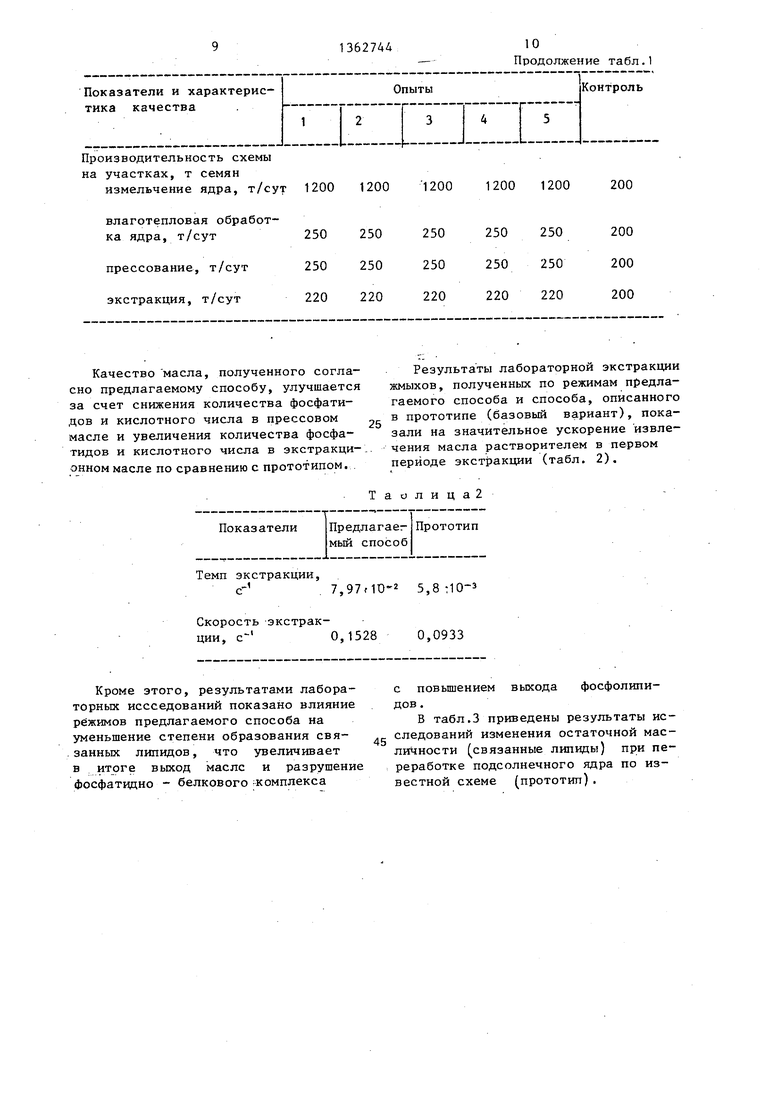

Результаты лабораторной экстракции жмыхов, полученных по режимам предлагаемого способа и способа, описанного в прототипе (базовый вариант), показали на значительное ускорение извле- чения масла растворителем в первом периоде экстракции (табл. 2).

аолица2

с повьшением выхода фосфолипи- дов.

В табл.3 приведены результаты ис- следований изменения остаточной мае- личности (связанные липиды) при пе- реработке подсолнечного ядра по известной схеме прототип).

Ядро после жаВ табл. 4 приведены результаты исследований изменения остаточной маеядро 2,35

е комвлаго-обра2,0

1,62

1,45

3,71

-14,89 1,47-60,38

-31,06 1,66-55,26

-38,30 1,72-53,64

Примечание. ОМ- остаточная масличность, %, СИ - относительное изменение остаточной масличности, % , + - увеличение, - - уменьшение.

Формула изобретения

1. Способ получения растительного масла, включающий очистку семян подсолнечника, обрушивание, отделение масличной пыли и лузги, измельчение ядра с введением масличной пыли, двух- ступенчатую влаготепловую обработку с помощью водяного пара, отжим масла,, измельчение жмыха и экстракцию масла

личности (связанные липиды) при переработке подсолнечного ядра по предлагаемому способу.

Таблица4

3,03

1,74-37,64

1,64-43,16

1,59-45,97

50 растворителем, отличающий- с я тем, что, с целью улучшения качества масла и повышения производительности процесса, отделение масличной пыпи проводят так, чтобы размер

55 частиц составлял менее 2 мм, перед измельчением ядра проводят разделение на фракции с размером частиц от 2 до 3 мм. и более 3 мм, последнюю, фракцию нагревают до 40, ..., -50 С и измельчают до размера частиц масличной пыли, перед влаготепловой обработкой объединяют обе фракции, масличную пыль добавляют в полученную смесь, при этом влаготепловую обработку на первой стадии ведут при избыточном давлении пара, равном от 10 до 30 кПа до температуры ядра 60, ..., , на второй стадии - до 95, ..., после чего производят подсушивание при той же температуре под разрежением от 5 до 10 кПа до влажности ядра 6, ..., 7%, а отжим масла ведут до масличности жмыха 24, ..., 36%.

2. Способ по п.1, отличающий с я тем, что лузгу отделяют

воздушным сепарированием из фонтанирующего слоя при скорости движения ожижающего агента от 1 до 3 м/с.

3.Способ ПОП.1, отличающийся тем, что нагрев последней фракции измельчением проводят в СВЧ- поле с изменяющейся частотой поля в пульсирующем режиме от 1200, .. ., 1400 МГц до 2300, ..., 2400 МГц.

4.Способ поп.1,отличаю- щ и и с я тем, что перед подсушиванием вторую стадию влаготепловой обработки ведут в СВЧ-поле с частотой от 2300 до 2400 МГц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения подсолнечного масла | 1981 |

|

SU1017708A1 |

| ЛИНИЯ ПЕРЕРАБОТКИ СЕМЯН ПОДСОЛНЕЧНИКА | 2009 |

|

RU2412983C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО МАСЛА И ЖМЫХА ИЗ СЕМЯН ДЫНИ | 2014 |

|

RU2567745C1 |

| Способ получения пищевой муки из масличных семян | 1980 |

|

SU944528A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО МАСЛА И ПИЩЕВОГО БЕЛКОВОГО ПРОДУКТА ТИПА МУКИ | 1992 |

|

RU2057794C1 |

| Способ производства растительных масел с предварительной экструзионной обработкой сырья и линия для его осуществления | 2015 |

|

RU2614804C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО МАСЛА И ПИЩЕВОГО БЕЛКОВОГО ПРОДУКТА | 2000 |

|

RU2198913C2 |

| Способ комплексной переработки масличных культур | 2018 |

|

RU2704447C1 |

| Способ получения хлопкового масла | 1983 |

|

SU1221232A1 |

| Способ получения дынного масла и жмыха | 2017 |

|

RU2649022C1 |

Изобретение относится к пищевой промышленности, а именно к масложировой. Целью изобретения является улучшение качества масла и повышение производительности процесса. От рушанки ядра отделяют масличную пыль путем фракционирования на ситах с диаметром отверстий 2 мм. После чего рушанку семян обрабатывают воздухом с созданием фонтанирующего слоя. При скорости движения сжижающего агента, равной 1-3 м/с, свободная лузга отделяется от смеси. Очищенное ядро подвергают ситовому фракционированию на ситах с диаметром отверстий 3 мм. Мелкая фракция с размером частиц 2-3 мм направляется на влаготепловую обработку, крупная фракция с размером частиц более 3 мм направляется на нагревание в СВЧ-поле, частота которого изменяется в пульсирующем режиме от 1200-1400 до 2300-2400 МГц. В результате такой обработки ядро нагревается до 40, ... 50 С. Нагретое ядро подвергают грубому дроблению до размера частиц 2 мм. Масличную пыль и измельченное ядро подвергают влаго- тепловой обработке за счет подачи острого водяного пара при избыточном давлении пара, равном. 10-30 кПа, до температуры ядра 60, ., 70 С. Обработанное таким образом ядро нагреваг ют до 95, ..., 105 С в СВЧ-поле, частота которого составляет 2300-Ч 2400 МГц. Нагретое ядро подсушивают ffo влажности 6-7% под разрежением 5-10 кПа. без изменения температуры. Отжим масла производят прессованием до достижения масличности жмыха 24, ..., .36%. Полученный жмых подвергают измельчению и экстрагируют масло растворителем. 3 з.п. ф-лы, 4 табл. сл 00 О5 to | 4

| Руководство по технологии получения и переработке растительных масел и жиров /Под ред | |||

| А.Г.Сергеева | |||

| T.I, кн | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПАРОВАЯ ИЛИ ГАЗОВАЯ ТУРБИНА | 1914 |

|

SU278A1 |

Авторы

Даты

1987-12-30—Публикация

1986-03-28—Подача