Изобретение относится к масло- жировой промышленности и касается способов получения хлопкового масла.

Целью изобретения является повы- шение выхода масла и снижение содержания госсипола в шроте за счет снижения мелких фракций в ядре и ликвидации потерь масла со шротом.

Способ осуществляют следующим образом,

Семена хлопчатника обрушивают, отделяют шелуху до остатка 9-12%, Ядро фракционируют на три фракции, Первзгю и третью фракции размером частиц 5-15 мм и менее 3 мм объединяют, измельчают и подвергают влаго- тепловой обработке. Вторую фракцию увлажняют до 10-12% при бО-УО С, обработанное ядро темперируют до 60- 70 с в течение 30-40 мин, пепесткуют до 0,2-0,3. мм и подсушивают воздухом Соотношение гранул с лепестком 1:3- 1:4,

Способ иллюстрируется следующими примерами.

Пример 1, Предварительно очищенные от органических примесей семена хлопчатника обрушивают, отделяют шелуху до остатка 9% по отношению к массе ядра. Полученное ядро фракционируют на ситах. Диаметр отверстий первого сита 5 мм, диаметр второго сита 3 мм, В результате фракционирования полидисперсной смеси частиц ядра получают три фракции равномерного в определенных рамках гранулометрического состава. Первая фракция с размером частиц 5 мм состоит на 90 из смеси шелухи с прилипшими частицами ядра линта, вторая фракция с размером 3 мм в основном из чистого ядра, третья фракция с размером частиц менее 3 мм представлена в основном масличной пьтью.

Первую и третью фракции объединяют, подвергают измельчению для разрушения основных клеточных структур в частичках ядра поверхностями вальцового станка и жесткими частицами шелухи.

Далее мятку подвергают влаготеп- ловой обработке и гранулированию с отжимом 30% масла из мезги,

Вторую фракцию (чистое ядро) подвергают влаготепловой обработке острым водяным паром с нагреванием до 60 С и увлажнению до 10%, При это часть свободного госсипола связывается с фосфатидами масла ядра, разуя комплексное соединение госси- фосфатидов, которые выводят совместно с маслом из шрота при экстракции .

растворителем.

Обработанное таким образом ядро подвергают дальнейшему темперированию при 60 С в течение 30 мин для набухания госсиполовых железок и перераспределения влаги равномерно по всему диаметру частиц.

Подготовленное ядро подвергают лепесткованию до частиц тол1циной 0,2 мм, которые затем подсушивают горячим воздухом.

Соотношение между смесью первой и третьей фракций по отношению к второй фракции ядра по массе 1:3,

Масличные гранулы и частицы лепестка из ядра смешивают в потоке при транспортировании и направляют на экстракцию масла растворителем,

И р и м е р 2, Процесс осуществляют так же, как в примере 1, Шелуху

отделяют до остатка 12%, Мятку отжимают до 50% масла из мезги. Вторую фракцию подвергают влаготепловой обработке острым водяным паром до 70 С, Темперирование проводят 40 мин, Увлажняют до 12%, Соотношение фракций 1:4,

П р и м е р 3, Процесс осуществляют так же, как в примере I, Шелуху отделяют до 11%, Мятку отжимают до

40% масла из мезги. Вторую фракцию подвергают влаготепловой обработке до 65 С, Темперирование ведут 35 мин. Увлажняют до 11%, Соотношение фракций 1 :3,5,

Пример4, Процесс осуществляют так же, как в примере 1, Шелуху отделяют до 7%, мятку отжимают до 20% масла из мезги. Вторую фракцию подвергают влаготепловой обработке

до 40°С, Увлажняют до 9%, Соотношение фракций равно 1:2,

Приме р 5, Процесс осуществ- ляют, как в примере 1, Шелуху отделяют до 14%, отжим до 70%, Температура влаготепловой обработки , Соотношение фракций равно 1:5,

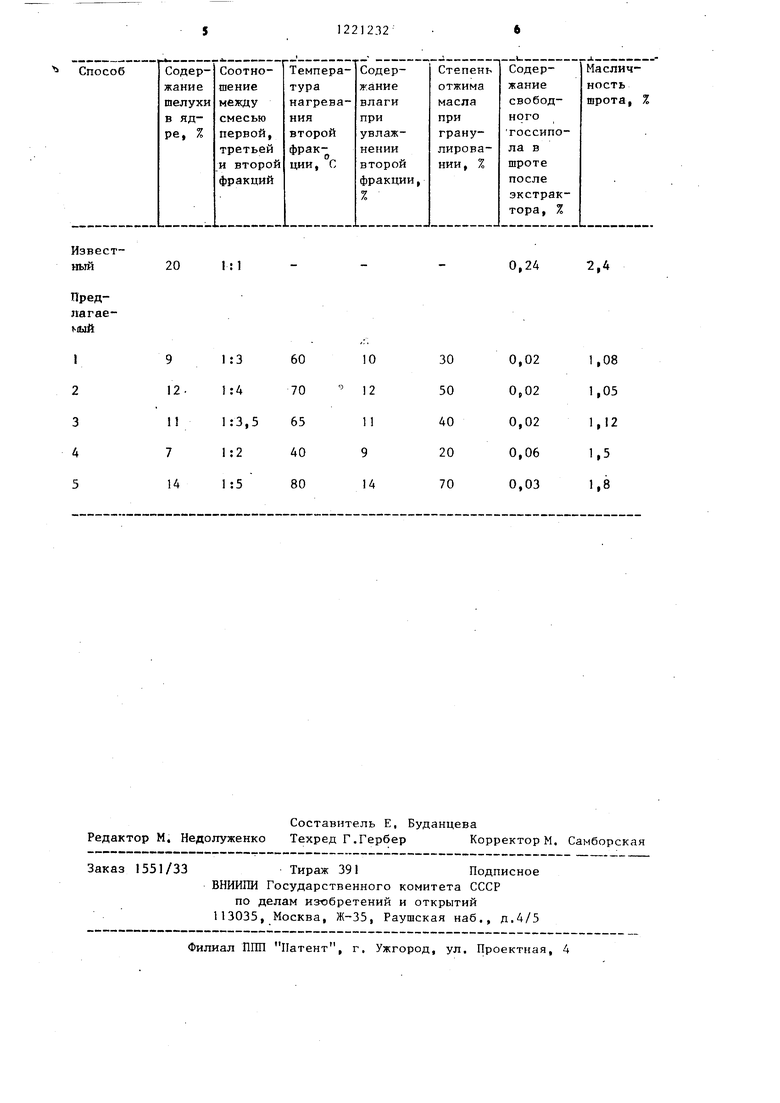

Данные примеров представлены в таблице,

Отделение шелухи до остатка 9-12% в ядре и вывод ее из процесса позволяет поддерживать высокий уровень содержания общего протеина в шроте, снизить общие энергетические затраты

на процесс гранулирования в связи с уменьшением объема гранулированного материала. Пределы содержания шелухи в ядре - 9-12% - обусловлены следующим.

Повьш1ение содержания шелухи более 1 % не позволяет выдерживать содержание общего протеина в шроте согласно ГОСТ на высокобелковый шрот. Понижение содержания шелухи в ядре менее 9% вызывает необходимость применять сита с более мелкими отверстиями на двойных встряхивателях разделения рушанки,. что ведет к увлечению мелких частиц ядра с шелухой, обмасливанию шелухи и увеличивает потери масла с шелухой, выводимой из процесса. Фракционирование рушанки необходимо, чтобы отделить в качестве первой фракции свободную шелуху с прилипшими частицами ядра и линт, осложняющие процесс лепесткования и сушки лепестка. В качестве второй фракции выделяются крупные частицы ядра без шелухи и линта, что улучшает пластичность лепестка, работу плющильных станков в целом, снижает износ плющильных станков, позволяет получать тонкий лепесток (толщиной 0,2-0,3 мм). В качестве третьей фракции выделяются частицы размером менее 3 мм, идущие проходом через сита с отверстиями ди аметром 3 мм. Это позволяет отвести поток масличной пыли от плющильных станков, повьппая однородность гранулометрического состава ядра, направляемого на плющение. Поступление масличной пыли совместно с ядром на темперирование и плющение не позволяет сформировать лепесто с из масличной мелкие частицы осложняют сушку лепестка и повышают вынос в мисцеллу мелких частиц шрота.

Смесь первой и третьей фракций после измельчения и влаготепловой обработки отжимают при гранулировании, при этом съем масла достигает 30-50%, Формирование частиц в гранулы позволяет увеличить перколяцион- ную способность слоя при экстракции в связи с увеличением порозности слоя и уменьшением его слеживаемости. При этом за счет повышения скорости движения растворителя 6 слое уменьшается масличность шрота.

Поддержание пределов съема масла 30-50% позволяет создать прочные гра- нулы жмыха.

Соотношение между смесью, первой, третьей и второй фракций 1:3 - 1:4 по массе взаимосвязано с процессом обрушивания семян, степени обруши- вания семян и влияет на соотношение масс гранулированной шелухи и лепет стка из ядра хлопчатника в процессе экстракции, обуславливающее высокую перколяционную способность слоя и низкую масличность шрота.

Снижение соотношения (менее 1:3) не приводит к резкому повьшгению пер- коляционной способности слоя и снижению масличности шрота. Одновременно снижение соотношения не позволяет вьщелить в полном объеме госсиполо- вые железки масличной пыли, перевести в другие формы госсипол,при гранулировании.

Повышение соотношения (более I:4) не влияет не дальнейшее увеличение перколяционной способности слоя, увеличивает энергозатраты на гранулирование , требует более жесткого режима обрушивания для уменьшения характерного размера частиц полидисперсной смеси рушанки и повышает потери масла с отходящей шелухой.

Составитель Е, Буданцева Редактор М. Недолуженко Техред Г,Гербер Корректор М. Самборская

Заказ 1551/33Тираж 391Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб,, д.4/5

Филиал ПИП Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения масла из семян хлопчатника | 1982 |

|

SU1068469A1 |

| Способ получения подсолнечного масла | 1981 |

|

SU1017708A1 |

| Способ подготовки ядра хлопковых семян для экстракции | 1990 |

|

SU1713926A1 |

| Способ подготовки обезэфиренных семян кориандра к прямой экстракции | 1989 |

|

SU1742306A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕМЯН ХЛОПЧАТНИКА | 1991 |

|

RU2021997C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО МАСЛА И ЖМЫХА ИЗ СЕМЯН ДЫНИ | 2014 |

|

RU2567745C1 |

| Способ переработки масличных семян | 1984 |

|

SU1265211A1 |

| Способ получения дынного масла и жмыха | 2017 |

|

RU2649022C1 |

| Способ экстракции сырой мятки | 1962 |

|

SU152266A1 |

| Способ производства растительных масел с предварительной экструзионной обработкой сырья и линия для его осуществления | 2015 |

|

RU2614804C1 |

| Патент США № 3432529, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Гавриленко И.В | |||

| и др | |||

| Оборудование для производства растительных масел | |||

| М., 1972. | |||

Авторы

Даты

1986-03-30—Публикация

1983-07-15—Подача