(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловой обработки сборных железобетонных изделий | 2023 |

|

RU2807733C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1996 |

|

RU2107048C1 |

| СПОСОБ ВОЗВЕДЕНИЯ, ВОССТАНОВЛЕНИЯ ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ, СООРУЖЕНИЙ, СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ ДЛЯ ВОЗВЕДЕНИЯ, ВОССТАНОВЛЕНИЯ ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ, СООРУЖЕНИЙ И АРМАТУРА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2049874C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ЕЕ ОБРАБОТКИ | 2008 |

|

RU2381195C1 |

| Способ тепловлажностной обработкибЕТОННыХ и жЕлЕзОбЕТОННыХиздЕлий | 1979 |

|

SU833897A1 |

| Бетонная смесь | 1979 |

|

SU804604A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОНА, СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ БЕТОНА ИЛИ ЖЕЛЕЗОБЕТОНА, СПОСОБ ВОЗВЕДЕНИЯ, ВОССТАНОВЛЕНИЯ ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ, СООРУЖЕНИЙ, СПОСОБ ПОДБОРА СОСТАВА БЕТОНА | 1993 |

|

RU2010020C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| Композиционная сырьевая смесь для изготовления гидротехнических свай | 2021 |

|

RU2764758C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1999 |

|

RU2165398C1 |

Изобретение относится к строительству, а именно к заводскому производству сборного железобетона. Цель изобретения - повьшение прочности и снижение продолжительности тепловой обработки. Бетонная смесь содержит, мас.%: цемент 15,4-18,8; песок 25,1-27,3; щебень 43,5-46,0, во- дошламовая смесь посйе формования железобетонных изделий центробежным способом 8,9-11,2; вода остальное. Прочность бетона 36-40,5 МПа, сокращение продолжительности тепловой обработки 4,3-7,3 ч. 2 табл.

00

а

113

Изобретение относится к строительству, а именно к заводскому производству сборного железобетона.

Цель изобретения - повьппение прочности и снижение продолжительности тепловой обработки сборных железобетонных изделий.

Анализ состава водошлаковой сме

17-27

мас,%:

Частично гидатиро ванный цемент Твердые частицы

различной крупности 24-46 Вода30-57

Для приготовления бетонной смеси исходные материалы дозируют по массе с точностью +1%, загружают в лабораторный бетоносмеситель и перемешивают в течение 3 мин до получения однородной массы,

В качестве вяжущего используют портландцемент. Мелким заполнителем служит кварцевый речной песок с мо-. дулем крупности 2,1 и крупным заполнителем - гранитный щебень фракции 5-10 мм. Бетонную смесь контрольного состава (примеры 1-3) затворяют питье- вЬй водой. По своим свойствам материалы отвечают требованиям соответствующих стандартов.

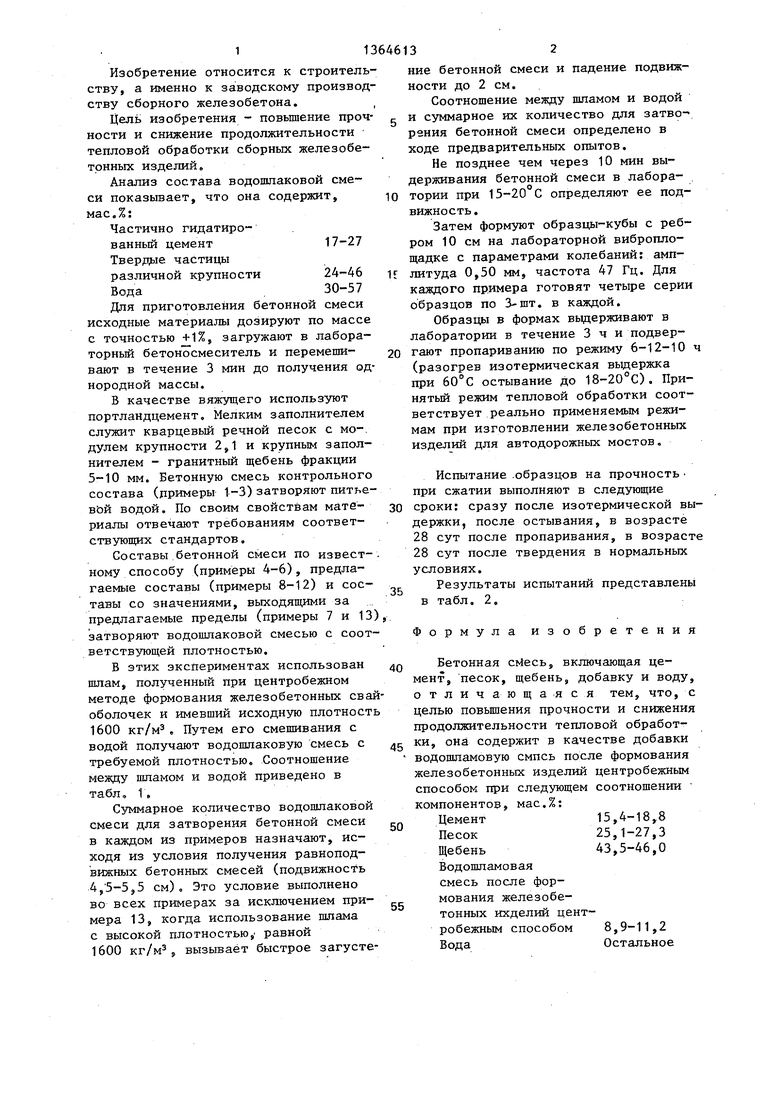

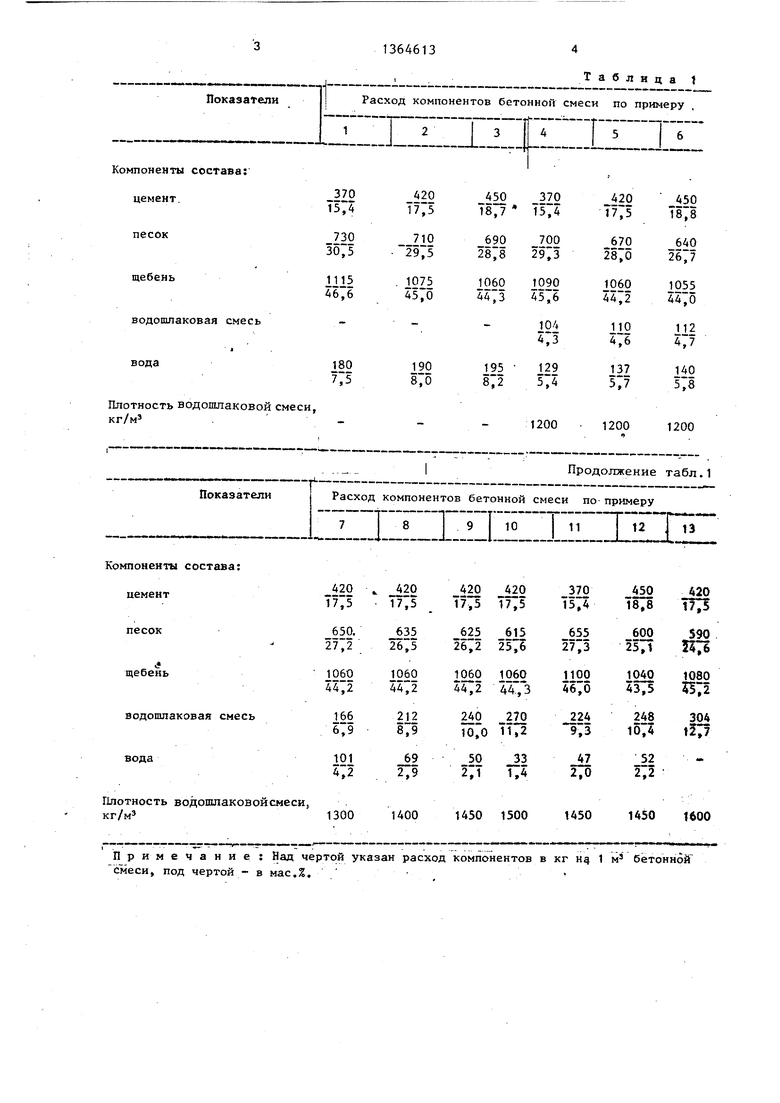

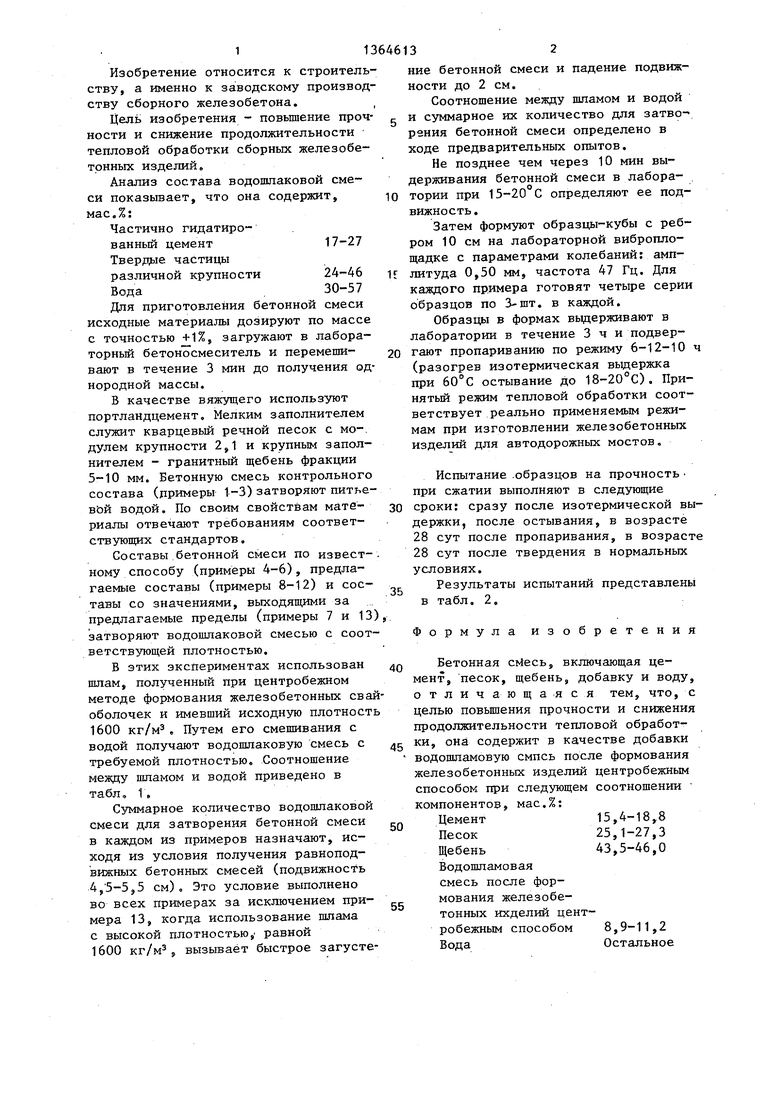

Составы бетонной смеси по известному способу (примеры 4-6), предлагаемые составы (примеры 8-12) и составы со значениями, выходящими за предлагаемые пределы (примеры 7 и 13 затворяют водошлаковой смесью с соответствующей плотностью,

В этих экспериментах использован щлам, полученный при центробежном методе формования железобетонных свай оболочек и имевший исходнзто плотност 1600 кг/м, Путем его смешивания с водой получают водошлаковую смесь с требуемой плотностью. Соотношение между шламом и водой приведено в табл, 1,

Суммарное количество водошлаковой смеси для затворения бетонной смеси в каждом из примеров назначают, исходя из условия получения равнопод- вижных бетонных смесей (подвижность 4,5-5,5 см). Это условие выполнено во всех примерах за исключением примера 13, когда использование пшама с высокой плотностью, равной 1600 кг/м, вызывает быстрое загустение бетонной смеси и падение подвижности до 2 см.

Соотношение между шламом и водой и суммарное их количество для затворения бетонной смеси определено в коде предварительных опытов.

Не позднее чем через 10 мин выдерживания бетонной смеси в лабора- тории при 15-20 С определяют ее подвижность.

Затем формуют образцы-кубы с ребром 10 см на лабораторной виброплощадке с параметрами колебаний: амп- литуда 0,50 мм, частота 47 Гц, Для каждого примера готовят четыре серии образцов по 3-шт, в каждой,

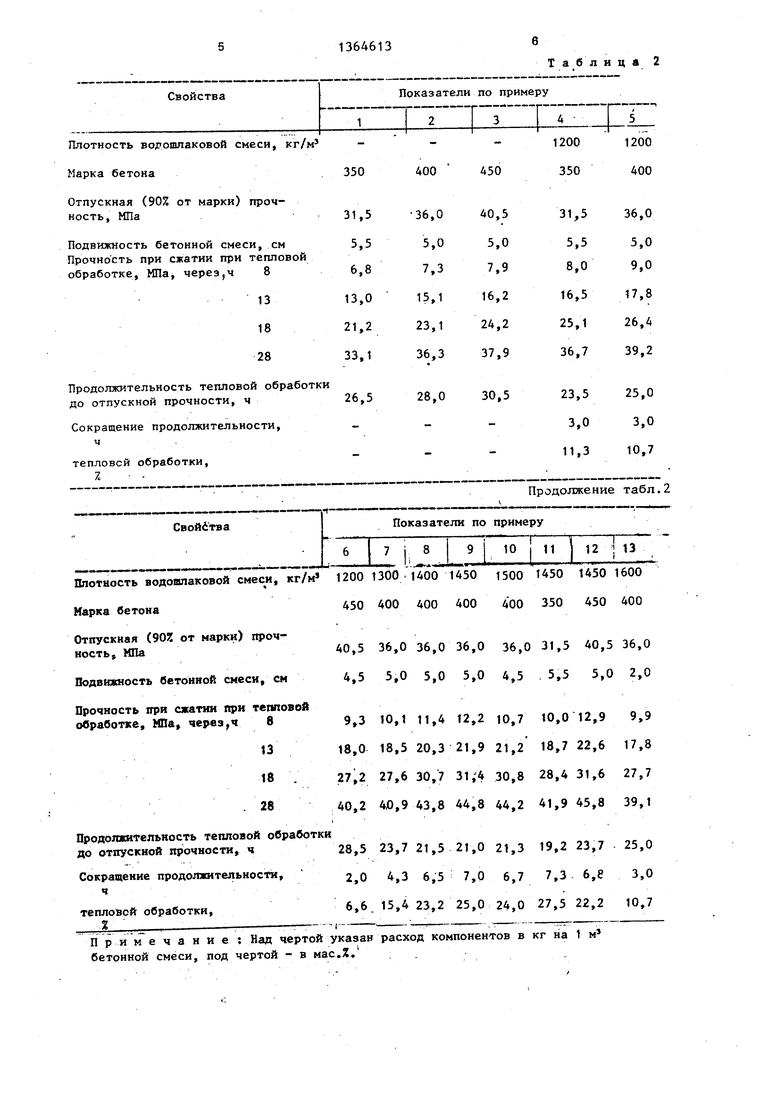

Образцы в формах вьщерживают в лаборатории в течение 3 ч и подвер- гают пропариванию по режиму 6-12-10 ч (разогрев изотермическая вьщержка при 60°С остывание до 18-20°С), Принятый режим тепловой обработки соответствует реально применяемым режимам при изготовлении железобетонных издeлJнй для автодорожных мостов,

Испытание .образцов на прочность при сжатии выполняют в следующие сроки: сразу после изотермической выдержки, после остывания, в возрасте 28 сут после пропаривания, в возрасте 28 сут после твердения в нормальных условиях.

Результаты испытаний представлены в табл, 2,

Формула изобретения

Бетонная сМесь, включающая цемент, песок, щебень, добавку и воду, отличающаяся тем, что, с целью повьшения прочности и снижения продолжительности тепловой обработки, она содержит в качестве добавки водошламовую смпсь после формования железобетонных изделий центробежным способом при следующем соотношении компонентов, мас,%:

Цемент15,4-18,8

Песок25,1-27,3

Щебень43,5-46,0

Водошламовая смесь после формования железобетонных ихделий центробежным способом 8,9-11,2 ВодаОстальное

Показатели

Компоненты состава: цемент.

песок щебень

водошлаковая смесь

i вода

Расход компонентов бетонной смеси

..-W -----..-

..i...l

Плотность водошлаковой смеси, кг/м

Плотность водопшаковойсмеси кг/м

1300

Примечание: Над чертой указан расход компонентов в кг н 1 м бетонной смеси, под чертой - в мас.%. /

13646134

Таблица

Расход компонентов бетонной смеси по примеру

1200

1200

1200

1450 1500

1450

1450

1600

Плотность водошлаковой смеси, кг/м 1200 1300 1400 1450 1500 t450 1450 1600

Марка бетона

Отпускная (9055 от марки) прочность, МПа

Подвижность бетонной смеси, см

Прочность при сжатии при тепловой обработке, МПа через,ч 8

13 18 28

450400 4004004 00350 450400

40,536,0 36,036,036,031,5 40,536,0

4,55,0 5,0 5,04,5, 5,5 5,0 2,0

9,310,1 11,412,210,710,0 12,9 9,9

18,018,5 20,321,921,218,7 22,617,8

27,227,6 30,731 ;430,828,4 31,627,7

40,24Д,9 43,844,844,241,945,839,1

Таблица 2

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1988-01-07—Публикация

1985-06-27—Подача