(54) СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

расхода на покрытие открштой поверхности изделия, а также регулированием времени формирования пленки в зависимости от температуры и относительной влажности среды, температуры и влажности поверхности бетона обеспечивают получение оптимальной толщины пленки 50-180 мкм. После нанесения водной дисперсии каучука на открытые поверхности бетона свежеотформованного изделия образцы выдерживают 2-3 ч для формирования пленки оптимальной толщины, разогревают в пропарочной камере, в сушильной камере или в жидкой среде (воде, вязких растворах солей, например, в жидком стекле, растворах полиспиртов в воде, индустриальном масле и т.д.) со скоростью 5-30с/ч и выдерживают при 4О-95 С. до получения необходимей прочности. Толщина пленки влияет на массоперенос в бетоне и массообмен его с окружающей средой за счет предотвращения или резкого (в 3-5 раз) уменьшения испарения влаги из бетона при изотермическом прогреве изделия и его последующем охлаждении, а также за счет предотвращения переувлажнения бетона горячим конденсатором при разогреве изделия. При тепловлажностной обработке изделия оптимальная толщина пленки составляет 6585 мкм. Такая пленки обладает некоторой паропроницаемостью, что способствует снижению внутреннего гидравлического давления в бетоне за счет удаления из него части пара и воздуха. При тепловой обработке в газовой

и жидкой средах оптимальная толщина пленки составляет 80-180 мкм, что необходимо для полной защиты бетона изделия от испарения влаги и переувлажнения .

Благодаря высокой адгезии к бетону, эластичности, газонепроницаемости и стойкости к горячему конденсату и окислению при нагревании защитные пленки сохраняются на бетоне после тепловой обработки изделия и предохраняют бетон от высыхания и переувлажнения при эксплуатации.

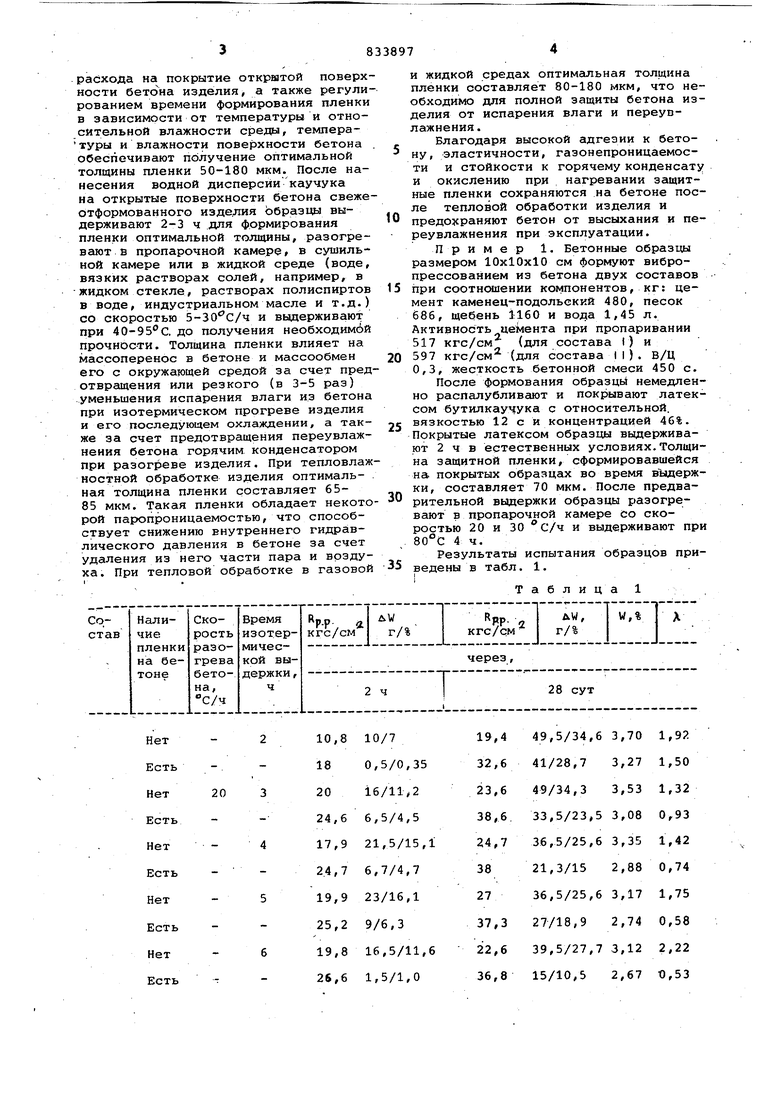

Пример 1. Бетонные образцы размером 10x10x10 см формуют вибропрессованием из бетона двух составов при соотношении компонентов, кг: цемент каменец-подольский 480, песок 686, щебень 1160 и вода 1,45 л. Активность цемента при пропаривании 517 кгс/см (для состава I) и 597 кгс/см (для состава II). В/Ц 0,3, жесткость бетонной смеси 450 с.

После формования образць немедленно распалубливают и покрывают латексом бутилкаучука с относительной, вязкостью 12 с и концентрацией 46%. Покрытые латексом образцы выдерживают 2 ч в естественных условиях.Толщина защитной пленки, сформировавшейся на покрытых образцах во время выдержки, составляет 70 мкм. После предварительной выдержки образцы разогревают в пропарочной камере со скоростью 20 и 30 с/ч и выдерживают при 80°С 4 ч.

Результаты испытания образцов приведены в табл. 1..

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловлажностной обработки бетонных и асбестоцементных изделий | 1985 |

|

SU1399297A1 |

| Композиция для нанесения на свежеуложенный бетон | 1983 |

|

SU1100273A1 |

| Полимерцементная смесь | 1982 |

|

SU1062193A1 |

| СПОСОБ ПРОПИТКИ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2004 |

|

RU2288905C2 |

| Композиция для нанесения на свежеуложенный бетон | 1988 |

|

SU1571041A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ТВЕРДЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2000 |

|

RU2163583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2065815C1 |

| Композиция для защиты свежеуложенного бетона | 1985 |

|

SU1275016A1 |

| Смазка для горячей обработки металлов | 1980 |

|

SU883161A1 |

| Способ изготовления железобетонных изделий | 1988 |

|

SU1661173A1 |

20 24,66,5/4,538,6

49,5/34,6 3,70

41/28,7 3,27

49/34,3 3,53

33,5/23,5 3,08

36,5/25,6 3,35

21,3/15 2,88

36,5/25,6 3,17

27/18,9 2,74

39,5/27,7 3,12

15/10,5 2,67

Нет

Нормальное . хранениеПримечание:

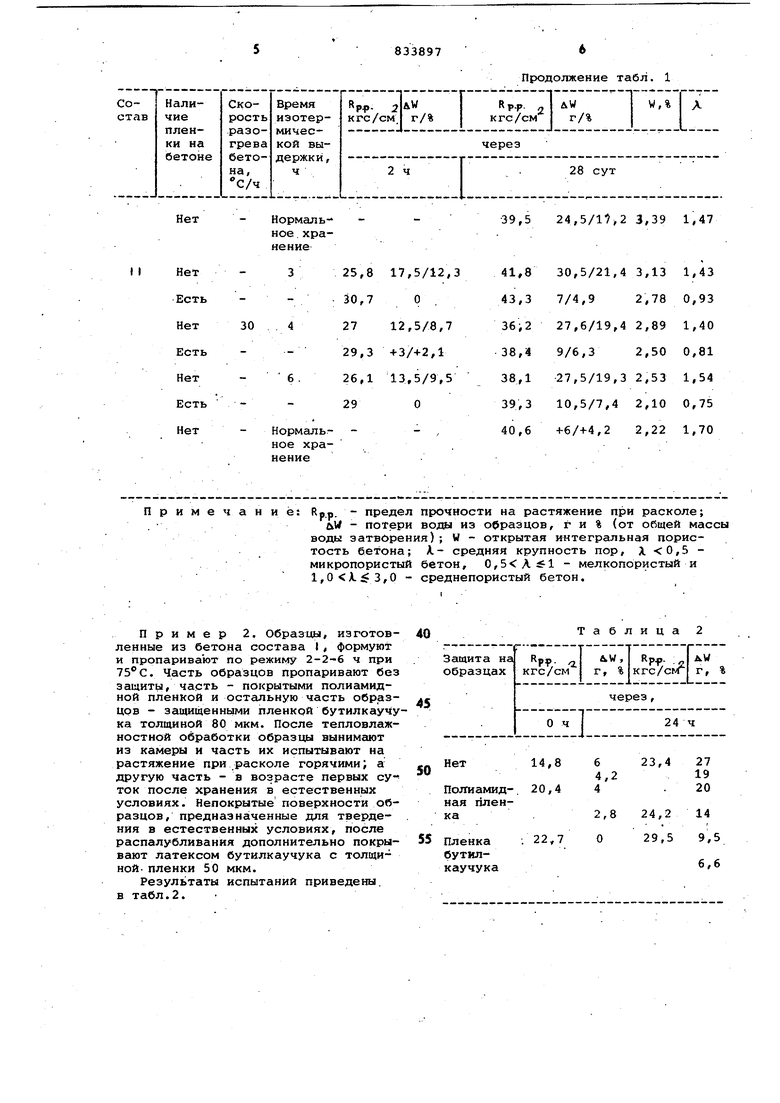

Пример 2. Образцы, изготовленные из бетона состава I, формуют и пропаривает по режиму 2-2-6 ч при . Часть образцов пропаривают без защиты, часть - покрытыми полиамидной пленкой и остальную часть образцов - защищенными пленкой бутилкаучука толщиной 80 мкм. После тепловлажностной обработки образцы вынимают из камеры и часть их испытывают на растяжение при расколе горячими; а другую часть - в возрасте первых суток после хранения в естественных условиях. Непокрытые поверхности образцов, предназначенные для твердения в естественных условиях, после распалубливания дополнительно покрывают латексом бутилкаучука с толщиной- пленки 50 мкм.

Результаты испытаний приведены, в табл.2.

Продолжение табл. 1

39,5 24, 3,39 1,47

Таблица 2

40 R-.p. - предел прочности на растяжение при расколе; CkW - потери воды из образцов, г и % (от общей массы воды затвОрения); W - открытая интегральная пористость бетона; Х- средняя крупность пор, Я. 0,5 микропористый бетон, 0, - мелкопористый и 1,,0 - среднепористый бетон.

Пример 3. Бетонные образця размером 10x10x10 см формуют виЬроугшотнением иэ бетона состава III, кг/м :Воскресенский цемент 480, песок 740, щебень 1026, вода 178 л. В/Ц 0, 37,жесткость бетонной смеси 70 С.

Отформованные образцы подвергают тепловлажностной обработке в формах; на открытую поверхность образцов наносят водную дисперсию бутйлкаучука с вязкостью 21,5 с.

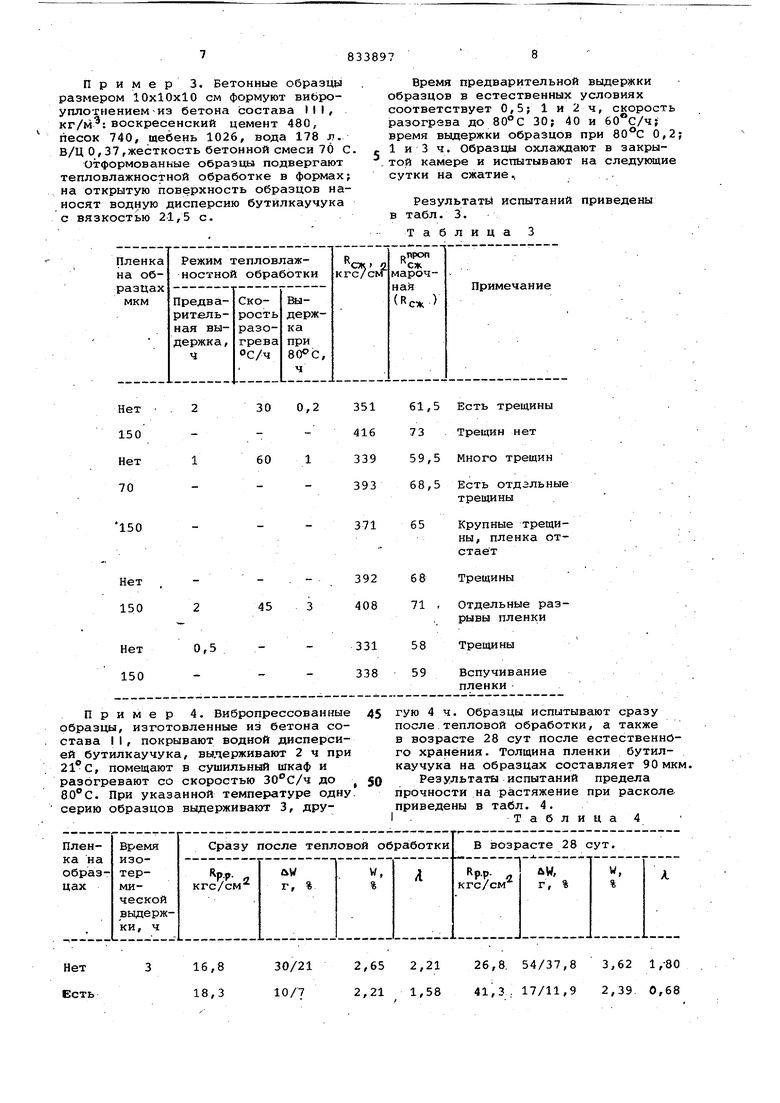

Пример 4. Вибропрессованные образцы, изготовленные из бетона состава II, покрывают водной дисперсией бутйлкаучука, выдерживают 2 ч при , помещают в сушильный шкаф и разогревают со скоростью З0с/ч до 80°С. При указанной температуре одну, серию образцов выдерживают 3, дру30/21

16,8

10/7 18,3

Время предварительной вьщержки образцов в естественных условиях соответствует 0,5; 1 и 2 ч, скорость разогрева до 30; 40 и время выдержки образцов при 0,2 1 и 3 ч. Образцы охлаждают в закрытой камере и испытывают на следующие сутки на сжатие,

Результать испытаний приведены в табл, 3.

Таблица 3

гую 4 ч. Образцы испытывают сразу после.тепловой обработки, а также в возрасте 28 сут после естественного хранения. Толщина пленки бутилкаучука на образцах составляет 90 мкм.

Результата испытаний предела прочности на растяжение при расколе приведены в табл. 4.

Таблица 4

26,8. 54/37,8 3,62 1 ,-80

2,65 2,21 41,3 . 17/11,9 2,39. 0,68 2,21 1,58 18,2 35/24,5 3,42 2,22 30,0 22,6 5/3,5 3,10 1,16 39,1

Пример 5. При. производстве бетонных труб с.металлическим сердечником наружный защитный бетонный слой труб fS 500 мм и длиной 10 м покрывают сразу после изготовления водной дисперсией квалитекса вязкостью 19 с и концентрацией 62%. После тепловлажностной обработки труб по принятому режиму отбирают пробы бетона и,в возрасте 7 сут испытывают на растяжение, при расколе и водопоглощение. Поскольку наружный бетонный слой наносят на заводе в два прохода трубы под метателем бетонной смеси, при отборе проб бетона труб происходит их разделение на два слоя верхний (поверхностный) и нижний, контактный (контактирует с металлическим цилиндром) слои. Толщина пленки латекса составляет 150 мкм.

В табл. 5 приведены результаты испытаний бетона по двум слоям.

Таблица

Продолжение табл. 4

Пленочная защита бетона при производстве бетонных труб с металлическим сердечником увеличивает в 1,5-1,7 раза его прочность, уменьшает перепад в величинах прючности по толщине наружного бетонного защитного слоя (т.е. увеличивает его однородность), Увеличивает на 15% плотность бетона и способствует .уменьшению в нем размера пор.

При использовании предлагаемого способа сокращается общий цикл тепловой обработки изделиР за счет уменьшения времени изотермического прогрева, повышается прочность, плотность, уменьшается усадка изделия и соответственно повыиается трещиностойкость.

Формула изобретения

5

и охлаждение,отличающийся тем, что, с -целью сокращения цикла тепловлажностной обработки., повышения прочности и снижения усадки, на свежеотформованное изделие наносят

5 слой 40-65% водной дисперсии каучука толщиной 50-180 мкм.

0 бутилкаучука или ревертекса, или квгшитекса.

Источники информации, принятые во внимание при экспертизе

5 № 116646, кл. С 04 В 41/30, 1958.

Авторы

Даты

1981-05-30—Публикация

1979-06-13—Подача