00 Од 4 Од

Изобретение относится к техноло- тии керамики и может быть использовано для получения изделий термически стойких, устойчивых к истиранию и воздействию химических реагентов (соляной кислоты, хлоридов железа), например форсунок, установок регенерации соляной кислоты.

Цель изобретения - повышение тер- минеской и химической стойкости.

Шихту готовят следующим образом.

Глинозем увлажняют суспензией оксида кремния в водном растворе.хлоридов магния и кальция (из расчета содержания в ней 0,1-1,0 мас.% MgO; 0,1-1,0 мас.% СаО и 0,1-1,0 мас.% SiOj), обжигают при 1450°С, измельчают с добавками цирконата кальция и сульфата одного из двухвалентных металлов (Си, Zn, Ni, Mn), вводят смесь альгината натрия со стеаратом кальция, формуют изделия известными способами и подвергают их высокотемпературному обжигу (1750 с).

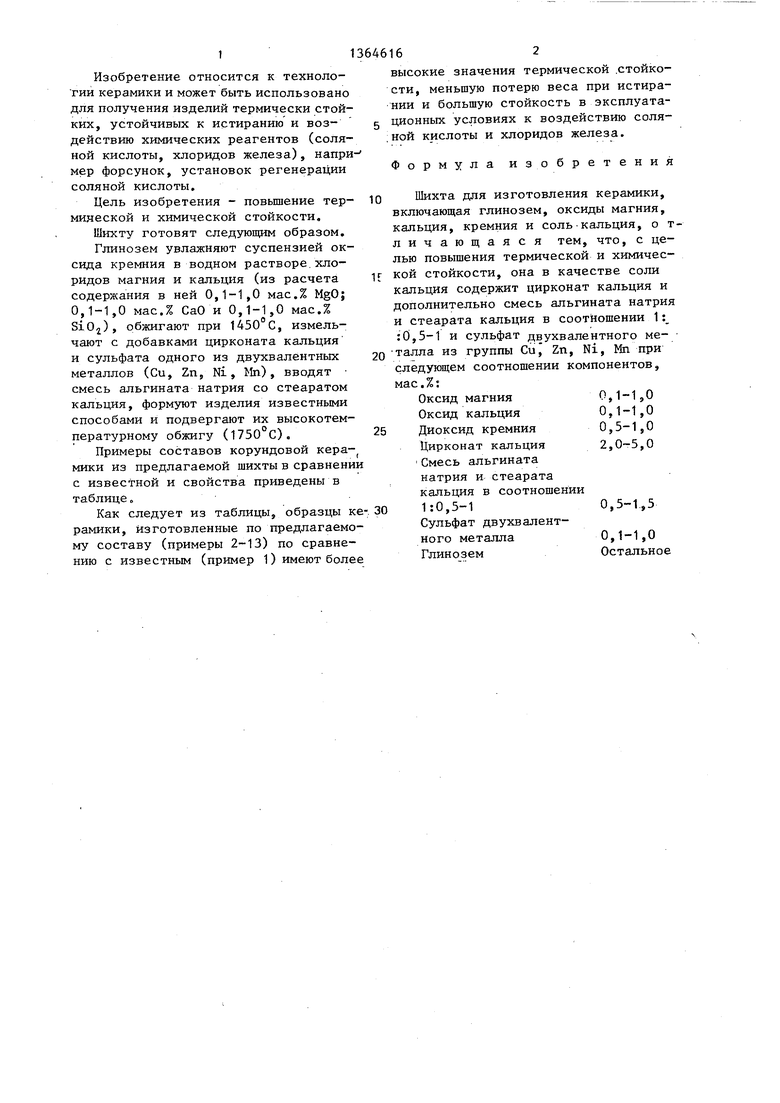

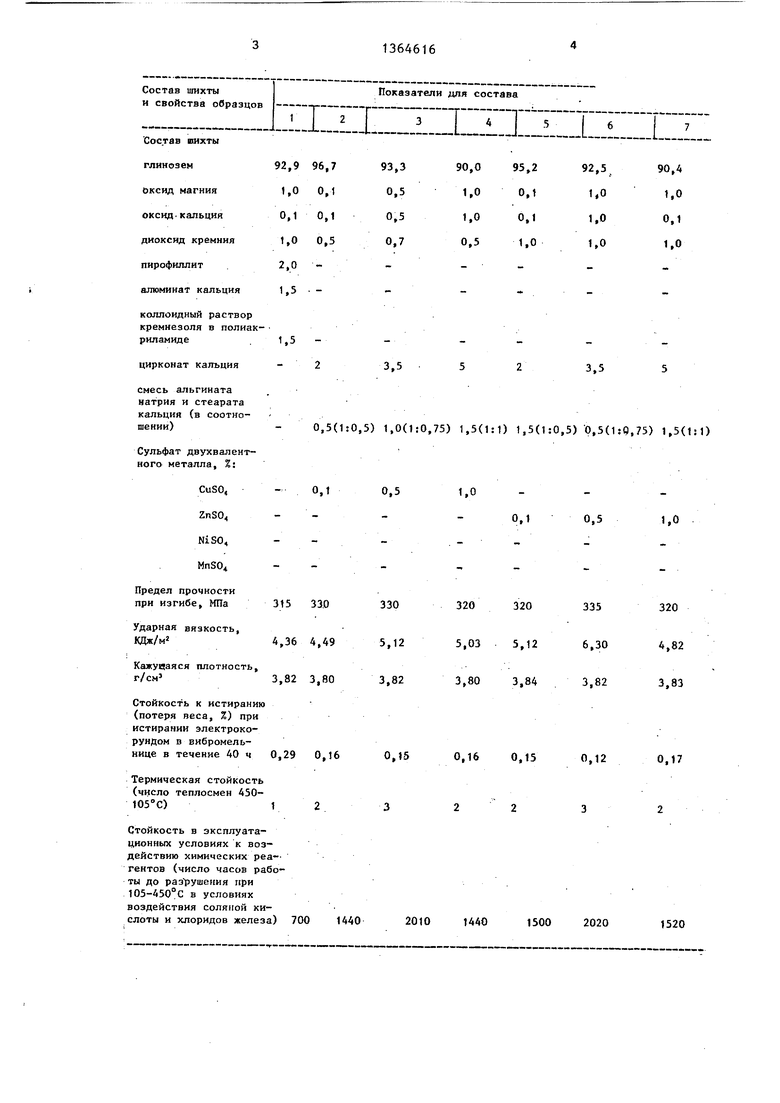

Примеры составов корундовой кера- МИКИ из предлагаемой шихты в сравнении с известной и свойства приведены в таблице„

Как следует из таблицы, образцы ке рамики, изготовленные по предлагаемому составу (примеры 2-13) по сравнению с известным (пример 1) имеют более

высокие значения термической .стойкости, меньшую потерю веса при истирании и большую стойкость в эксплуата- ционньпс условиях к воздействию соля- ;ной кислоты и хлоридов железа.

Формула изобретения

Шихта для изготовления керамики, включающая глинозем, оксиды магния, кальция, кремния и соль-кальция, о т- личающаяся тем, что, с целью повышения термической и химичес- кой стойкости, она в качестве соли кальция содержит цирконат кальция и дополнительно смесь альгината натрия и стеарата кальция в соотношении 1: :0,5-1 и сульфат двухвалентного не- талла из группы Си, Zn, Ni, Mn при следующем соотношении компонентов, мас.%:

Оксид магния 0,1-1,0 Оксид кальция 0,1-1,0 Диоксид кремния 0,5-1,0 Цирконат кальция 2,0-5,0 Смесь альгината натрия и стеарата кальция в соотношении 1:0,5-10,5-1,5

Сульфат двухвалентного металла 0,1-1,0 ГлиноземОстальное

Показатели для состава 3

92,996,793,3

1,00,10,5

0,10,10,5

1,00,50,7

2,0-1,5 -

1,5--23,5

IIE:I:ZIZI;:ZI

90,0 1,0 1,0 0,5

95

Показатели для состава 3

:ZIZI;:ZI

95,2

0,1

0.1 1,0

92,5 1.0 1,0 1,0

90,А 1,0 0,1 1,0

3.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2280089C2 |

| Шихта для изготовления керамики | 1984 |

|

SU1183490A1 |

| ГРУНТОВКА НА ВОДНОЙ ОСНОВЕ | 2018 |

|

RU2778792C2 |

| СПОСОБ ОБРАБОТКИ ДИОКСИДА ТИТАНА И ПИГМЕНТ НА ЕГО ОСНОВЕ | 2005 |

|

RU2367673C2 |

| ПОЛИМЕРИЗУЕМЫЙ СТОМАТОЛОГИЧЕСКИЙ МАТЕРИАЛ | 2007 |

|

RU2441642C2 |

| ВЫСОКОЧИСТЫЙ ОКСИД МАГНИЯ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2021 |

|

RU2773754C1 |

| КОМПОЗИЦИИ ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2017 |

|

RU2702092C2 |

Изобретение относится к технологии керамики и может быть использовано для получений изделий термически стойких, устойчивых к истиранию и воздействию химических реагентов. Изобретение позволяет повысить термическую и химическую стойкость кера- мики. Керамику изготавливают из шихты, содержащей, мас.%: оксид магния 0,1- 1,0; оксид кальция О,1-1,0; диоксид кремния 0,5-1,0; цирконатакальций 2-5; смесь альгината натрия и стеа- рата кальция в соотношении 1:0,5- 1 0,5-1,5; сульфат двухвалентного металла из группы Си, Zn, Ni, Мп 0,1-1,0, и глино.зем остальное. Термостойкость по режиму 450-105 С 2-3 теплосмены, стойкость к воздействию соляной кислоты и хлоридов железа 1440-2020 ч работы до разрушения при 105-450°С. 1 табл. $ (Л

смесь альгината натрия и стеарата кальция (в соотношении)

Сульфат двухвалентного металла, %:

0,5(1:0,5) 1,0(1:0,75) 1,5(1:1) 1,5(1:0,5) 0,5(1:Q,75) 1,5(1:1)

1,0

0,1

0,5

CuSO,-0,1 0,5

ZnSO -NiSO,-MnSO -Предел прочности при изгибе, МПа

Ударная вязкость, КДж/м

Кажуцаяся плотность, г/см

Стойкость к истиранию (потеря веса, %) при истирании электрокорундом в БИбромель- нице в течение 40 ч 0,29 0,16 0,15 0,16 0,15 0,12

Термическая стойкость (число теплосмен 450- 105°С)123 22 3

Стойкость в эксплуатационных условиях к воздействию химических гентов (число часов работы до раз рушения при 105-450°С в условиях воздействия соляной кислоты и хлоридов железа) 700 1440 2010 1440 1500 2020

1,0

0,1

0,5

1,0

0,17

1520

коллоидный раствор кремнезоля в полиак- риламиде

цирконат кальция

ОИ

смесь альгината натрия и стеарата кальция (в соотношении)

Сульфат двухвалентного металла, %:

CuSO, ZnS04 NiS04 MnSO.

Предел прочности при Изгибе, МПа

Ударная вязкость,

КДж/М

Кажущаяся плотность, г/см

Стойкость к истиранию (потеря веса, %) при истирании электрокорундом в вибромельнице в течение 40 ч

Термическая стойкость (число тегтлосмен 450- 1054)

1,5(1:1) 0,5(1:0,5) 1,5(1:0,75) 1(1:0,75) 1,5(1:0,5) 0,5(1:1)

0,12

0,5

0,17

1,0

0,20

0,17

0,12

0,16

3,5

0,5

1,0

0,20

0,17

0,12

0,16

Авторы

Даты

1988-01-07—Публикация

1986-07-30—Подача