Изобретение относится к процессам нефтепереработки и может быть использовано при производстве окисленного битума.

Целью изобретения является исключение закоксовывания диспергаторов воздуха при окислении гудрона.

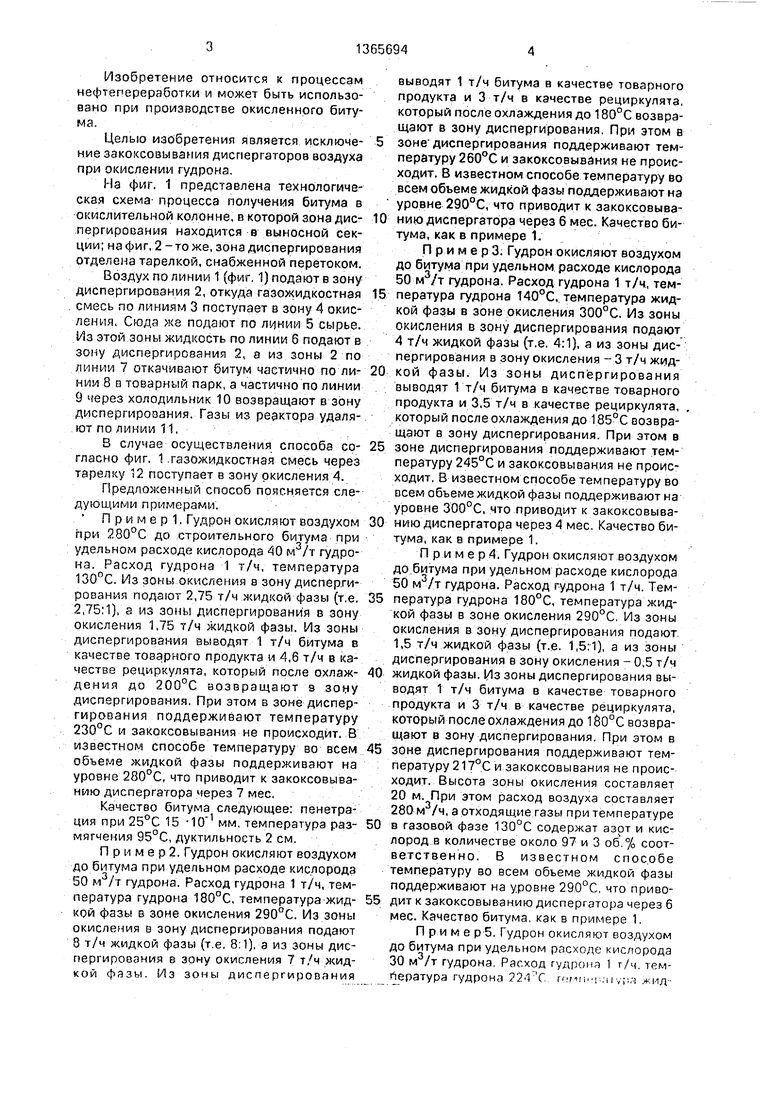

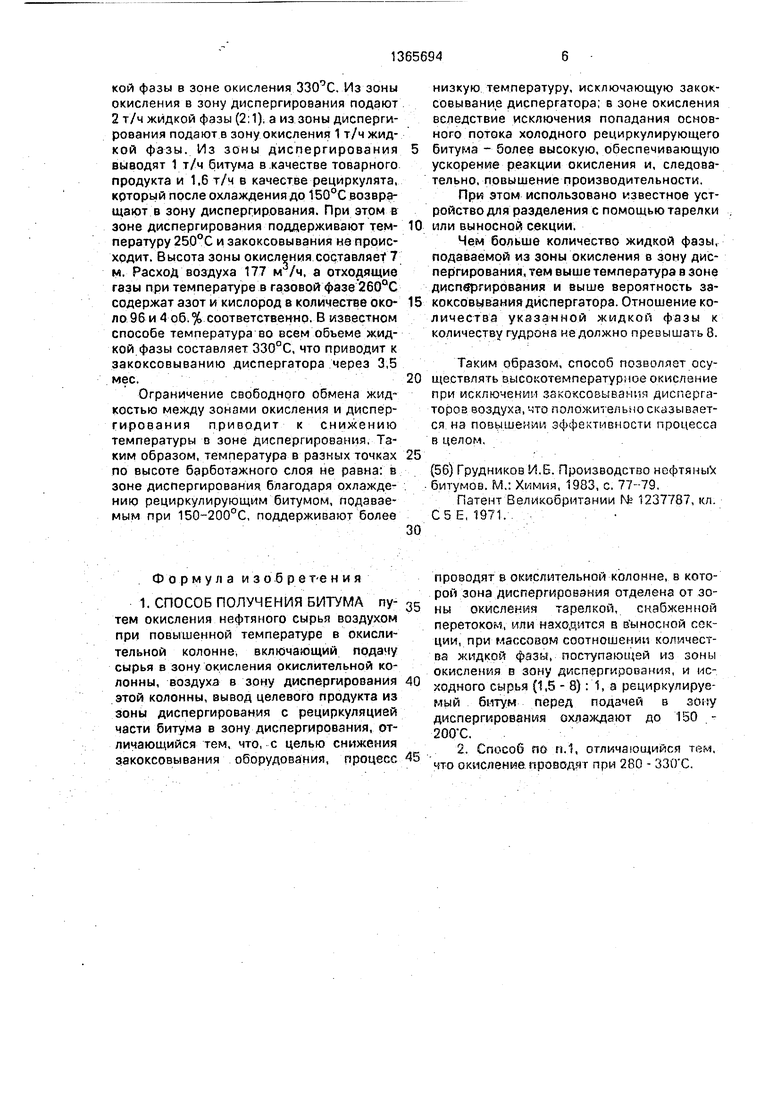

На фиг. 1 представлена технологическая схема- процесса получения битума в окислительной колонне, в которой зона диспергирования находится в выносной секции; на фиг, 2 -тоже, зона диспергирования отделена тарелкой, снабженной перетоком. Воздух по линии 1 (фмг. 1) подают в зону диспергирования 2, откуда газожидкостная смесь по линиям 3 поступает в зону 4 окисления. Сюда же подают по линии 5 сырье. Из этой зоны жидкость по линии б подают в зону диспергирования 2, а из зоны 2 по линии 7 откачивают битум частично по линии 8 в товарный парк, а частично по линии 9 через холодильник 10 возвращают в зону диспергирования. Газы из реактора удаля- .ют по линии 11,

в случае осуществления способа согласно фиг, 1 .газожидкостная смесь через тарелку 12 поступает в зону окисления 4.

Предложенный способ поясняется сле- дуюа1,ими примерами.

П р и м е р 1, Гудрон окисляют воздухом при 280°С до строительного битума при удельном расходе кислорода гудрона. Расход гудрона 1 т/ч, температура . Из зоны окисления в зону диспергирования подают 2,75 т/ч жидкой фазы (т.е. 2,75:1), а из зоны диспергирования в зону окисления 1,75 т/ч жидкой фазы. Из зоны диспергирования выводят 1 т/ч битума в качестве товарного продукта и 4,6 т/ч в качестве рециркулята, который после охлаждения до 200°С возвращают в зону диспергирования. При этом в зоне диспергирования поддерживают температуру 230°С и закоксовывания не происходит, В известном способе температуру во всем объеме жидкой фазы поддерживают на уровне 280 С, что приводит к закоксовыва- нию диспергатора через 7 мес,

Качество битума следующее: пенетра- ция при 25°С 15 -10 мм, температура размягчения 95°С, дуктильность 2 см.

Прим ер 2. Гудрон окисляют воздухом до битума при удельном расходе кислорода 50 гудрона. Расход гудрона 1 т/ч, температура гудрона 180°С, температура жидкой фазы в зоне окисления . Из зоны окисления в зону диспергирования подают 8 т/ч жидкой фазы (т.е. 8:1), а из зоны диспергирования в зону окисления 7 т/ч жидкой фйзы. 1Лз зоны диспергирования

выводят 1 т/ч битума в качестве товарного продукта и 3 т/ч в качестве рециркулята, который после охлаждения до 180°С возвращают в зону диспергирования. При этом в

зоне диспергирования поддерживают температуру и закоксовывания не происходит. В известном способе температуру во всем обьеме жидкой фазы поддерживают на уровне 290°С, что приводит к закоксовыва0 нию диспергатора через 6 мес. Качество битума, как в примере 1;

П р и м е рЗ; Гудрон окисляют воздухом до битума при удельном расходе кислорода 50 гудрона. Расход гудрона 1 т/ч, тем5 пература гудрона 140°С, температура жидкой фазы в зоне окисления 300°С. Из зоны окисления в зону диспергирования подают 4 т/ч жидкой фазы (т.е. 4:1), а из зоны диспергирования в зону окисления -3 т/ч жид0 кой фазы. Из зоны диспергирования выводят 1 т/ч битума в качестве товарного продукта и 3,5 т/ч в качестве рециркулята, который после охлаждения до 185°С возвращают в зону диспергирования. При этом в

5 зоне диспергирования поддерживают температуру 245°С и закоксовывания не происходит. В известном способе температуру во всем объеме жидкой фазы поддерживают на уровне 300°С, что приводит к закоксовыва0 нию диспергатора через 4 мес. Качество битума, как в примере 1.

Приме р4. Гудрон окисляют воздухом до.битума при удельном расходе кислорода 50 м /т гудрона. Расход гудрона 1 т/ч. Тем5 пература гудрона 180°С, температура жидкой фазы в зоне окисления 290°С. Из зоны окисления в зону диспергирования подают. 1,5 т/ч жидкой фазы (т.е. 1,5:1), а из зоны диспергирования в зону окисления - 0,5 т/ч

0 жидкой фазы. Из зоны диспергирования выводят 1 т/ч битума в качестве товарного продукта и 3 т/ч в качестве рециркулята, который после охлаждения до 180°C возвращают в зону диспергирования. При этом в

5 зоне диспергирования поддерживают температуру 217°С и закоксовывания не происходит. Высота зоны окисления составляет 20 м. При этом расход воздуха составляет 280 , а отходящие газы при температуре

0 S газовой фазе 130°С содержат азот и кислород в количестве около 97 и 3 об .% соответственно. В известном способе температуру во всем обьеме жидкой фазы поддерживают на уровне 290°С, что приво5 дит к закоксовыванию диспергатора через 6 мес. Качество битума, как в примерз 1.

П р и м е р 5. Гудрон окисляют воздухом до битума при удельном расходе кислорода 30 M /т гудрона. Расход гудрона 1 т/ч. температура гудрона 224 С. г ..., .«мдкой фазы в зоне окисления , Из зоны окисления в зону диспергирования под;ают 2 т/ч жидкой фазы (2:1), а из зоны диспергирования подают в зону окисления 1 т/ч жидкой фазы. Из зоны диспергирования выводят 1 т/ч битума в.качестве товарного продукта и 1,6 т/ч в качестве рециркулята, который после охлаждения до 150°С возвращают в зону диспергирования. При этом в зоне диспергирования поддерживают температуру 250°С и закоксовывания не происходит. Высота зоны окисления составляет 7 м. Расход воздуха 177 м /ч, а отходящие газы при температуре в газовой фазе 260°С содержат азот и кислород в количестве око- ло96 и 4 об.% соответственно. В известном способе температура во всем объеме жидкой фазы составляет 330°С, что приводит к закоксовыванию диспергатора через 3,5 мес.

Ограничение свободного обмена жидкостью между зонами окисления и диспергирования приводит к снижению температуры о зоне диспергироеания. Таким образом, температура в разных точках по высоте барботажного слоя не равна: в зоне диспергирования благодаря охлаждению рециркулирующим битумом, подаваемым при 150-200°С, поддерживают более

низкую температуру, исключающую закок- совывание диспергатора; в зоне окисления вследствие исключения попадания основного потока холодного рециркулирующего битума - более высокую, обеспечивающую ускорение реакции окисления и, следовательно, повышение производительности.

При этом использовано известное устройство для разделения с помощью тарелки или выносной секции.

Чем бодьще количество жидкой фазы, подаваемой из зоны окисления в зону диспергирования, тем выше температура в зоне диспергирования и выше вероятность за- коксовывания диспергатора. Отношение количества указанной жидкой фазы к количеству гудрона не должно превышать 8.

Таким образом, способ позволяет осуществлять высокотемпературное окисление при исключении 38коксовыБан1-1Я дисперга- торов воздуха, что положительно сказывается на повцшеяии эффективности процесса в целом.

56) Грудников И.Б. Производство нефтяныУ

битумов. М.: Химия, 1983, с. 77-79.

Патент Великобритании М 1237787, кл.

С5 Е, 1971. . ..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2003 |

|

RU2248387C1 |

| Способ получения битума | 1986 |

|

SU1363838A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2400520C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2004 |

|

RU2266945C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2003 |

|

RU2246522C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

| Способ получения битума | 1974 |

|

SU550845A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2398811C1 |

| Способ получения котельного топлива | 1978 |

|

SU747882A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСУЛЬФИДНОГО БИТУМА | 2015 |

|

RU2586559C1 |

Изобретение относится к нефтехимии, в частности к получению битума Цель - снижение закок- совывания оборудования. Получение битума ведут окислением нефтяного сырья воздухом при 280 V 330° С в окислитеной: колонне, в которой зона диспергирования (ЭД) отделена от зоны окисления

Ф О р м У л а и 3 о б р е т-е н и я

проводят в окислительной колонне, в которой зона диспергиробания отделена от зоны окисления тарелкой, снабженной перетоком, или находится в в ыносной секции, при массовом соотношении количества жидкой фазы, поступающей из зоны окисления в зону диспергирования, и исходного сырья (1,5 - 8): 1, а рецмркулируе- .1ый битум перед подачей в sossy диспергирования охлаждают до 150 - 200-С.

П

и.Г

11

Авторы

Даты

1993-11-30—Публикация

1985-12-18—Подача