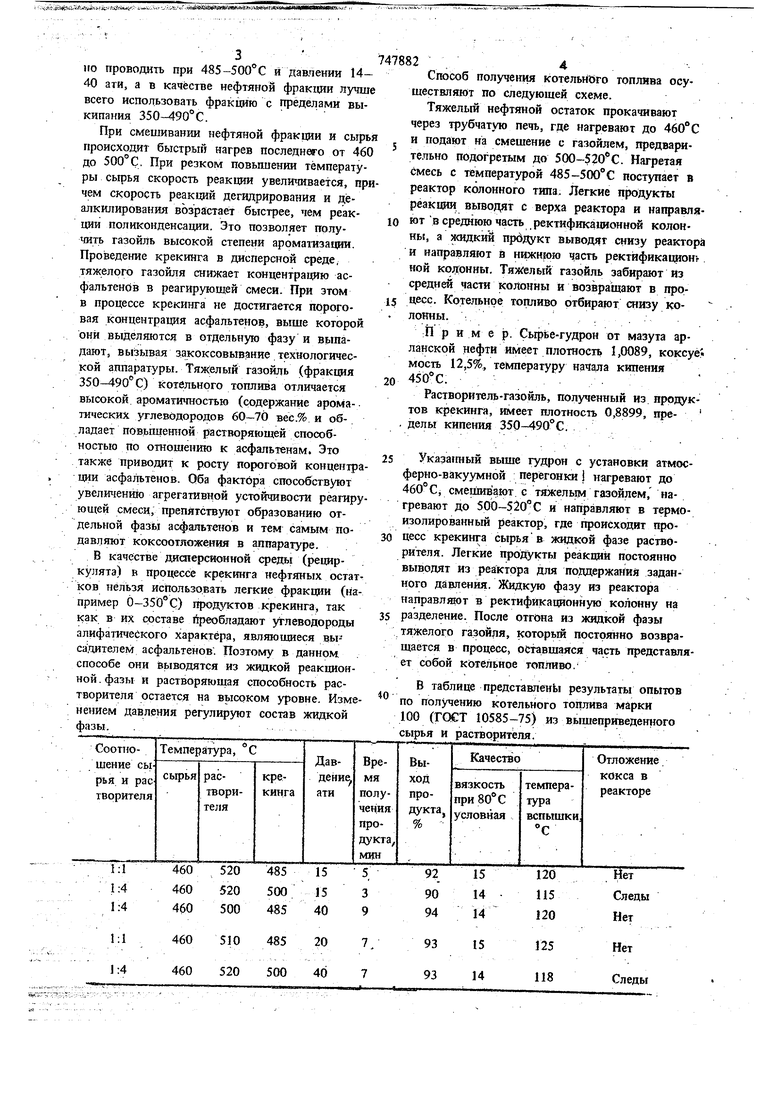

(54) СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА Изобретение относится к способам получения котельного топлива и может быть использовано в нефтеперерабатывающей промышленности. Известен способ получения котельного топли ва легким крекингом (висбрекингом) нефтяны остатков 1 . Процесс крекинга проводят при 45 5-480° С (в среднем 470°С), давлении 14-35 ати (в среднем 17,5 ати). В процессе не применяют рециркуляцию продуктов крект1га. Недостатком приведетюго способа является то, что при производстве котельного топлива из нефтяных остатков возможно быстрое закок совывание змеевика. Так, например, при работе на гудроне мангышлакской нефти время работы печи составляет менее трех суток. Наиболее близким по технической сущности является способ получения котельного топлива из тяжелых нефтяных остатков путем предварительного нагрева исходного сырья в смеси .с рецирКулируемым продуктом крекинга до : 370-480°С с последующим их термокрекингом при 4В5 500°С и давлении 15-30 ати в присутствии теплоносителя - водяного пара, нагретого до температуры более 510°С, и ректификации продуктов крекинга с отбором целевого продукта 2. Однако, работа по приведенной схеме рециркуляции воды сопровоясдается остановками печи из-за прогаров труб вследствие солеотложе1{ий, коксоотложений в области низких температур (1-4,5 вес.%). Целью изобретения является повышение эффективности процесса, а именно снижение коксоотложений и повьаиение зкономитгости процесса. Поставле1тая цель достигается тем, что в способе получения котельного топлива из тяжелых нефтшгых остатков путем предварительного нагрева исходного сырья в трубчатой печи с последующим его термокрекингом в реакционной зоне при повышенном давле гии в присутствии нефтяной фракции, процесс осуществляют при смец1ивании сырья с нефтяной фракцией, нагретой до 500 , после его предварителыюго нагрева и перед реакционной зоной и при отводе легких фракций из зоиы реакции. Термокрекинг желательно проводить При 485-500 С и давлении 14- 40 аги, а в качестве нефтяной фракции лучш всего использовать фракцию с пределами выкипания 350-490°С. При смешивании нефтяной фракции и сырь происходит быстрьп нагрев последнего от 460 до . При резком повышении температуры сырья скорость реакции увеличивается, пр чем скорость реакций дегидрирования и Д(еалкшшрования возрастает быстрее, чем реакции поликонденсации. Это позволяет получить тазойль высокой степени ароматизации. Проведение крекинга в дисперсной среде, тяжелого газойля снижает концентраигию асфальтенов в реагирующей смеси. При зтом в процессе крекинга не достигается пороговая концентрация асфальтенов, выше которой они выделяются в отдельную фазу и выпадают, вызывая закоксовывание технологической аппаратуры. Тяжелый газойль (фракция 350-490 С) котельного топлива отличается высокой ароматичностью (содержание ароматических углеводородов 60-70 вес.%. и обладает повьпиешгой растворяющей способностью по отношению к асфальтенам. Это также приводит к росту пороговой концентра ции асфаЛьтенов. Оба фактора способствуют увеличению агрегативной устойчивости реагиру ющей смеси, препятствуют образованию отдельной фазы асфальтенов и тем самым подавляют коксоотложеиия в аппаратуре. В качестве дисперсионной среды (рециркулята) в процессе крекинга нефтяных остатков нельзя использовать легкие фракции (например 6-350°С) продуктов крекинга, так как в их составе преобладают углеводороды алифатического характера, являющиеся высадатеяем асфальтенов. Поэтому в данном способе он:и вьшодятся из жидкой реакционной . фазы и растворяющая способность растворителя остается на вьхсоком уровне. Изме нением давления регулируют состав жидкой фазы. Способ получения котельного топлива осуществляют по следующей схеме. Тяжельп} нефтяной остаток прокачивают через трубчатую печь, где нагревают до и подают на смешение с газойлем, предварительно подогретым до 500-520 С. Нагретая смесь с температурой 485-500 С поступает в реактор колонного типа. Легкие продукты реакции выводят с верха реактора и направляютв среднюю часть ректификационной колоннь, а жидкий прддукт выводят снизу реактора и направляют в нижнюю часть рект1яфикационг ной колонны. Тяжелый газойль забирают из средней части колонны и возвращают в процесс. Котельное топливо отбирают снгоу колонны.. . :П р и м е р. Сьфье-гудрон от мазута арланской нефти имеет плотность 1,0089, коксуе. мостъ 12,5%, температуру начала кипения 450С. Растворитель-газойль, полученный из продуктов крекинга, имеет плотность 0,8899, пределы кипения 350-490°С. Указагшый выше гудрон с установки атмосферно-вакуумной перегонки 1 нагревают до 460°С, смецшвают с тяжель1м газойлем, нагревают до 500-520°С и направляют в термоизолированный реактор, где происходит процесс крекинга сырья в жидкой фазе растворителя. Легкие продукты реакции постоянно выводят из реактора для поддержания заданного давления. Жидкую фазу из реактора направляют в ректификационную колонну на разделение. После отгона из жидкой фазы тяжелого газойля, который постоянно возвращается в процесс, ост 1вшаяся часть представляет собой котельное топливо. В таблице представленЬ результаты опытов по получению котельного тоцлива марки 100 (ГСНЕТ 10585-75) из вышеприведенного сырья и растворителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ВИСБРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2180676C1 |

| СПОСОБ ВИСБРЕКИНГА ОСТАТОЧНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2389751C2 |

| СПОСОБ И УСТАНОВКА ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ С ПАРАМИ ВОДЫ | 2020 |

|

RU2780649C2 |

| СПОСОБ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2537859C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372374C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ТОПЛИВ И ДОРОЖНЫХ БИТУМОВ (ВАРИАНТЫ) | 2006 |

|

RU2312129C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

| Способ получения котельного топлива | 1981 |

|

SU1033532A1 |

510 485

20

460

1:1

460 520 500 40

1:4

125

93

15

Нет

14

118

93

Следы

Стоимость печи для получения водяного пара - теплоносителя составляет более 0,5 млн. руб.

В предлагаемом способе расходы на воду и на строительство отдельной печи отсутствуют Кроме того, в предлагаемом способе тепложидкого высокотемпературного теплоносителя легко регенерируется при прдогреве исходного сырья,.

Таким образом, ориентировочный экономический расчет показывает, что в предлагаемом способе по сравнению с прототипом эксппуата ционные затраты на 1,6 млн. руб. в год меньше.

Ф

ормула изобретения

478826

присутствии нефтяной фракции и ректификацкей продуктов крекинга с отбором целевого продукта, отличающийся тем, что, с прлью повьпиения эффективности процесса, 5 го осуществляют при смещивании сьфья с нефтяной фракцией, нагретой до 500-520°С, после его предварительного нагрева и перед реакционной зоной и при отводе легких фракций из зоны реакции.

10 тем, что термокрекинг проводят при 485- 500 С и давлении 15-40 атк.

15

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-07-15—Публикация

1978-01-04—Подача