Способ и установка для получения битума из нефтяных остатков, например, тяжелых остатков вакуумной перегонки мазута, продуктов экстракционной очистки минеральных масел и может быть использован в нефтеперерабатывающей промышленности для производства битумов различных марок.

Известен способ получения битума, включающий смешивание тяжелой фракции нефтяного экстракта, являющейся побочным продуктом селективной очистки диметилсульфоксидом экстрактов, получаемых в процессе производства минеральных базовых масел, и сырья для производства нефтяного битума, взятых в соотношении, % масс.: тяжелая фракция нефтяного экстракта 70-90 и сырье для производства нефтяного битума 10-30. Окисление полученной смеси осуществляется кислородом воздуха при температуре 230-290°C до получения продукта с глубиной проникновения иглы при 25°C 2/12·0,1 мм. В качестве сырья для производства нефтяного битума используются остатки прямой перегонки нефти, окисленных битумов и продукты селективного разделения нефтепродуктов (заявка на изобретение RU 2010153180 A, МПК C10C 3/00, опубл. 27.06.2012). Недостатками данного способа являются:

- повторное окисление окисленных битумов, входящих в состав исходного сырья, приводит к повышенному содержанию окисленных компонентов в конечном продукте и повышению его хрупкости, ухудшающему качество получаемого битума;

- значительное отличие по групповому составу компаундируемых продуктов затрудняет обеспечение стабильности проведения процесса окисления, так как одни группы компонентов окажутся переокисленными, а другие недоокисленными, что ухудшит качество получаемого битума и может привести к локальной неоднородности его свойств на микроуровне;

- ограниченность ресурсов используемой тяжелой фракции нефтяного экстракта, получаемого в процессе селективной очистки минеральных масел.

Известен также способ получения битума окислением нефтяного сырья воздухом при повышенной температуре в окислительной колонне с зоной диспергирования, отделенной от зоны окисления, включающий подачу воздуха в зону диспергирования через диспергатор, отличающийся тем, что нефтяное сырье подают в зону диспергирования, а битум выводят из зоны окисления (патент РФ RU 2248387 C10C 3/04, опубл. 20.03.2005). Основным недостатком способа является невозможность регулирования температуры окисления сырья кислородом воздуха, так как в ходе окисления происходит выделение тепла, приводящее к адиабатическому разогреву реакционной смеси, при этом скорость окисления различных окисляемых компонентов сырья изменяется в разной степени, что приводит к неоднородности окисления по высоте реактора - окислительной колонны.

Известен способ получения битума, включающий подачу нефтяного сырья и воздуха в окислительную колонну (реактор окисления), окисление нефтяного сырья кислородом воздуха в окислительной колонне с обеспечением равномерного или близкого к равномерному распределяемого сырья в поперечном сечении окислительной колонны за счет наружной теплозащитной оболочки, препятствующей отводу тепла от окисляемого сырья через боковые стенки корпуса колонны, или наружным обогревателем, обеспечивающим приток тепла к окисляемому сырью через боковые стенки корпуса колонны, а отходящие газы из окислительной части колонны обезвреживаются в печи дожига (описание изобретения к европейской заявке 201100215 A1, МПК C10C 3/04, опубл. 30.08.2011). Основным недостатком способа является невозможность отвода тепла реакции окисления сырья кислородом воздуха от реакционной среды, чему препятствует наличие наружной теплозащитной, предпочтительно секционной оболочки, препятствующей отводу тепла от окисляемого сырья через боковые стенки корпуса колонны, или наружного, предпочтительно секционного обогревателя, обеспечивающего приток тепла к окисляемому сырью через боковые стенки корпуса колонны. Отсутствие теплоотвода приводит к ухудшению качества вырабатываемого битума, так как окисление нефтяного сырья при возрастающей температуре процесса приводит к получению битума с чрезмерно высокой хрупкостью, что в свою очередь ускоряет, например, разрушение дорожных покрытий. Кроме того, наличие градиента температуры по высоте теплоизолированной окислительной колонны за счет выделения теплоты реакции окисления углеводородов приводит к неоднородности состава получаемого битума, поскольку реакции окисления различных углеводородов с увеличением температуры ускоряются в разной степени, так как различные реакции имеют отличающиеся между собой энергии активации.

Известен способ получения битума из парафинистых и высокопарафинистых нефтей, включающий вакуумную перегонку мазута с получением гудрона, смешение полученного гудрона с сырьевыми органическими добавками, представляющими собой концентраты полиароматических углеводородов и смол нефтяного происхождения, окисление полученной смеси кислородом воздуха при повышенной температуре и избыточном давлении, отличающийся тем, что вакуумную перегонку мазута проводят с получением сверхтяжелого гудрона с условной вязкостью 180-230 с при 80°C, с содержанием парафино-нафтеновых углеводородов не более 18% масс., далее производят смешение сверхтяжелого гудрона с сырьевыми органическими добавками с получением сырьевой композиции с условной вязкостью 60-110 с при 80°C, содержащей не менее 50% масс. ароматических углеводородов и имеющей соотношение смол к асфальтеновым углеводородам не ниже, чем 8:3 масс. долей (патент RU 2458965 C1, МПК C10C 3/04, начало действия патента 08.02.2011). Недостатками данного способа являются:

- смешивание сверхтяжелого гудрона вакуумной перегонки мазута, в котором при 18% масс. парафино-нафтеновых углеводородов содержится большое количество полиароматических углеводородов (их содержание в смеси с цикланами более 80% масс.), с концентратами полиароматических смол формирует компаундируемое сырье с очень высоким содержанием ароматических углеводородов, что требует повышенного расхода воздуха для окисления углеводородов;

- увеличение расхода воздуха приводит к дополнительным затратам на его компримирование и дополнительному загрязнению окружающей среды отходящим из реактора окисления (окислительной колонны).

Наиболее близким (прототип) к заявляемому техническому решению является способ получения битума, включающий разделение исходного сырья на два потока, нагревание одного потока и его окисление кислородом воздуха при повышенной температуре 220-230°C в реакторе окисления, компаундирование окисленного и неокисленного потоков с получением продукта, характеризующегося глубиной проникания иглы при 25°C 40-200·0,1 мм, при этом в качестве исходного сырья используется утяжеленный гудрон, получаемый при вакуумной перегонке мазута (патент RU 2476580 C2, МПК C10C 3/04, опубликован 27.02.2013). Недостатками данного способа являются:

- ограниченные ресурсы сырья для получения битума, поскольку в его производство могут быть вовлечены кроме утяжеленного гудрона и иные источники сырья с установок деасфальтизации, селективной очистки минеральных масел и др.;

- отсутствует очевидная печь или теплообменник нагрева за счет тепла теплоносителя для нагрева окисляемой части потока сырья, поскольку при транспортировке гудрона от установки первичной переработки нефти до битумной установки произойдет нерегулируемое охлаждение сырья, определяемое климатическими условиями, что не позволит поддерживать необходимый температурный режим в реакторе окисления;

- ограничение температуры окисления диапазоном 220-230°C препятствует возможности получения битумов различных марок, поскольку регулирование качества битумов осуществляется за счет изменения производительности реактора окисления, при этом время контакта воздуха с углеводородами в сырье остается практически неизменным, следовательно, выработка требуемого качества битума ограничена всего одной степенью свободы в процессе, что снижает его технологическую гибкость;

- отсутствие необходимой, с позиции современных норм экологии, очистки отработанного воздуха, выходящего из реактора окисления, от захваченных легких продуктов окисления.

Известна установка для получения битума, содержащая теплообменник для нагрева гудрона, вентилятор для подачи воздуха, калорифер для нагревания воздуха, циклон для очистки отходящего газа от капельного уноса, распылительную камеру (окислительную колонну), которая выполнена в пустотелом корпусе с кольцевым коллектором и центробежными форсунками для диспергирования гудрона (патент на полезную модель RU 45386 U1, МПК C10C 3/04, опубл. 10.05.2005). Недостатками установки являются:

- окисление капель гудрона происходит в газовой фазе в течение незначительного времени осаждения капель окисляемого гудрона, что снижает глубину окисления гудрона и качество получаемого битума;

- осаждение капель гудрона в противотоке с воздушным потоком приводит к увеличению диаметра распылительной камеры при прочих равных условиях;

- мелкие капли гудрона уносятся с потоком воздуха и перегружают циклон, что приводит к снижению степени очистки воздуха в циклоне и загрязнению окружающей среды органическими примесями - легкими продуктами окисления гудрона;

- большой перерасход воздуха на окисление гудрона - около 30% - из-за высокой концентрации кислорода в отходящем газе в связи с низкой эффективностью окислительной колонны (распылительной камеры), что увеличивает эксплуатационные затраты на реализацию процесса окисления гудрона.

Известна установка для получения битума, содержащая окислительную колонну (реактор окисления) с пустотелым корпусом, днищем, крышкой и диспергатором, расположенным в нижней части окислительной колонны, линию подвода нефтяного сырья в окислительную колонну с установленным в ней подающим насосом, линию подвода сжатого воздуха к диспергатору с установленным в ней регулятором расхода сжатого воздуха, линию отвода битума из окислительной колонны с установленным в ней первым откачивающим насосом, линию отвода газообразных продуктов окисления из верхней части окислительной колонны, при этом участок корпуса окислительной колонны, внутренний объем которого при работе установки заполняется окисляемым сырьем, снабжен наружной теплозащитной, предпочтительно секционной оболочкой, препятствующей отводу тепла от окисляемого сырья через боковые стенки корпуса колонны, или наружным, предпочтительно секционным обогревателем, обеспечивающим приток тепла к окисляемому сырью через боковые стенки корпуса колонны (патент на полезную модель RU 101709 U1, МПК С10С 3/04, опубл. 06.09.2010). Основным недостатком установки является невозможность отвода тепла реакции окисления сырья кислородом воздуха от реакционной среды, чему препятствует наличие наружной теплозащитной, предпочтительно секционной оболочки, препятствующей отводу тепла от окисляемого сырья через боковые стенки корпуса колонны, или наружного, предпочтительно секционного обогревателя, обеспечивающего приток тепла к окисляемому сырью через боковые стенки корпуса колонны. Отсутствие теплоотвода приводит к ухудшению качества вырабатываемого битума, так как окисление нефтяного сырья, при возрастающей температуре процесса, позволяет получать битум с чрезмерно высокой хрупкостью, что в свою очередь ускоряет, например, разрушение дорожных покрытий.

Наиболее близким (прототип) к заявляемому техническому решению является установка для получения битума, включающая трубчатую печь с змеевиком, реактор окисления, насос для подачи сырья с всасывающим и нагнетательным патрубками, сырьевой трубопровод, соединяющий нагнетательный патрубок насоса с входом змеевика трубчатой печи, трубопровод, соединяющий выход змеевика трубчатой печи с верхней частью реактора окисления, трубопровод, соединяющий верхнюю часть реактора окисления с печью дожига отработанного воздуха, распределитель воздуха, размещенный в нижней части реактора, компрессор, соединенный трубопроводом с распределителем воздуха и трубопровод для вывода битума из реактора окисления (Нефтегазовое дело в 6 томах под ред. A.M. Шаммазова; том 4. Ахметов А.Ф., Кондрашова Н.К., Герасимова Е.В. Основы нефтепереработки. Санкт-Петербург, Недра, 2012, с. 197-199; Технология переработки нефти и газа, часть 1; Способы получения нефтяных битумов).

Основными недостатками установки являются:

- невозможность оптимального функционирования основного аппарата установки - реактора окисления, поскольку интенсификация процесса требует создания максимально возможной поверхности раздела фаз в системе противотока потока окисляемых углеводородов, опускающегося вниз по реактору окисления, с пузырьками воздуха, поднимающимися вверх; однако размеры воздушного пузырька нерегулируемы и не могут быть меньше некоторой предельной величины, при которой скорости противоточных фаз будут равны, что приведет к захлебыванию реактора окисления;

- время контакта пузырька воздуха с жидкой фазой ограничено скоростью всплывания пузырька и высотой слоя жидкости в окислительной колонне, из-за чего кислород, находящийся в пузырьке воздуха, не полностью расходуется на окисление углеводородов, что приводит к необходимости увеличения подачи воздуха в реактор окисления, росту энергозатрат на подачу воздуха от 10%, если конечная концентрация кислорода в воздухе, покидающем реактор окисления, составляет 2% об., и до 30% об., если конечная концентрация кислорода в воздухе, покидающем реактор окисления, составляет 6% об.;

- отсутствие возможности реализации гибкой технологии получения битумов различных марок из-за нестабильности температурного режима работы реактора окисления, так как с выделением тепла реакции окисления углеводородов кислородом температура реакционной смеси по высоте колонны снизу вверх будет нерегулируемо возрастать, при этом скорость реакции окисления также будет увеличиваться, причем в разной степени для различных окисляемых углеводородов, что приводит к нарушению однородности свойств локальных объемов производимого битума;

- наличие печи дожига углеводородов, которые уносятся из реактора окисления с отработанным воздухом, способной обеспечить современный уровень экологии только при существенном снижение технико-экономических показателей установки, поскольку термическое обезвреживание отработанного воздуха в печи дожига происходит при высокой температуре 1200-1500°C, что требует подачи большого количества топливного газа в печи дожига;

- необходимость существенного изменения технологических параметров работы установки при изменении характеристик исходного сырья, поскольку технологический процесс окисления углеводородов кислородом воздуха на данной установке имеет только одну степень свободы - расход окисляемого сырья.

Задачей изобретения является разработка способа и установки для получения битума, отличающихся повышенными технико-экономическими показателями, возможностью расширения номенклатуры используемого сырья, использование технологических режимов работы и конструктивных особенностей аппаратов, обеспечивающих интенсификацию процессов, протекающих в основных аппаратах установки.

Для решения поставленной задачи предлагается способ получения битума, включающий разделение исходного сырья на два потока, нагревание одного потока сырья и его окисление кислородом воздуха при повышенной температуре в реакторе окисления, компаундирование окисленного и неокисленного потоков с получением продукта, в котором воздух, подаваемый в реактор окисления, диспергируют, окисление части потока сырья кислородом воздуха при повышенной температуре в реакторе окисления производят в гидродинамическом режиме стесненного всплывания пузырьков воздуха, снижение градиента температуры в реакторе окисления производят циркуляцией части полностью или частично окисленного потока и осуществляют передачу тепла для нагрева окисляемого сырья компаундирование окисленного и неокисленного потоков с выработкой битума, характеризующегося глубиной проникания иглы при 25°C 20-220·0,1 мм, производят в турбулентном смесителе, а выходящий из реактора окисления отработанные газы подвергают каталитической очистке от органических примесей.

При гидродинамическом режиме стесненного всплывания пузырьков воздуха сплошная фаза окисляемого битума образует тонкую пленку между смежными пузырьками воздуха, что снижает диффузионное сопротивление при перемещении окислителя (кислорода) в объем битума, кроме того замедление скорости стесненного всплывания воздушного пузырька приводит при прочих равных условиях к увеличению времени контакта битумной пленки с воздушным пузырьком. Оба этих фактора положительно влияют на химизм окисления битума и интенсифицируют этот процесс.

Диспергирование воздуха, подаваемого в реактор окисления, с получением пузырьков воздуха одинакового диаметра способствует созданию однородной дисперсности в системе «газ-жидкость», что обеспечивает стабилизацию гидродинамических факторов в системе. На первом этапе диспергирования подаваемого в реактор окисления воздуха необходимо обеспечить такой размер формируемых воздушных пузырьков, чтобы их всплывание в жидкости в нижней части реактора окисления выполнялось в турбулентном или, по крайней мере, в переходном режиме, обеспечивая барботажное перемешивание жидкости в этой части реактора. Диспергирование воздуха, подаваемого в реактор окисления, целесообразно осуществлять форсунками или непосредственно в отверстиях барботера, при этом значение диаметра d отверстий в барботере должно быть не меньше, чем определяемый по формуле d=(Ar·µ2/ρ2·g)1/3, где µ (Па·с) и ρ (кг/м3), соответственно, вязкость и плотность окисляемого потока, g - ускорение свободного падения (9,81 м/с2), Ar - критерий Архимеда (Ar больше 20000 для обеспечения устойчивого переходного режима всплывания газового пузырька), а число отверстий в барботере N не больше, чем определяемое по формуле N=0,732·Q·ρ/(d·µ·(Ar)1/2), где Q - расход воздуха в реактор (м3/с).

Для обеспечения начального равномерного распределения пузырьков воздуха по сечению реактора окисления и за счет уменьшения гидравлического сопротивления при перемещении воздуха от входного штуцера до наиболее удаленного от него отверстия в барботере, барботер имеет коллекторы, сопряженные с барботажными устройствами, и выполнен по форме фигуры, которая полностью повторяет форму дна корпуса реактора окисления, и все отверстия в них равноудалены друг от друга и от стенки корпуса реактора окисления.

Целесообразно снижение градиента температуры в реакторе окисления обеспечивать циркуляцией окисленного битума, возвращая его в реактор. При этом скорость нисходящего потока окисляемого битума в реакторе окисления возрастает. Это приводит к завихрению этого потока, интенсификации процесса перемешивания среды в реакторе окисления, а за счет обратного преобразования кинетической энергии потока в потенциальную происходит дробление пузырьков воздуха. В результате уменьшается их размер, увеличивается поверхность раздела фаз в системе «газ-жидкость», уменьшаются скорости всплытия воздушных пузырьков в жидкости, увеличиваются концентрации воздушных пузырьков в жидкой фазе, что приводит к переходу гидродинамических режимов всплытия частиц: от режима всплытия одиночных частиц до режима стесненного всплывания частиц, при котором скорость всплывания существенно ниже, чем у одиночных частиц.

Так, например, при снижении порозности неоднородной системы «газ-жидкость» с 0,9 до 0,7 скорость стесненного всплытия пузырьков воздуха уменьшается в 3,8 раз, вызывая появление циркуляции пузырьков воздуха и образование прямоточного перемещения пузырьков воздуха совместно с жидкой фазой в объеме реактора. Это приводит к увеличению продолжительности контакта пузырьков воздуха, уменьшению диаметра и увеличению поверхности раздела фаз, что ускоряет переход молекул кислорода из объема воздушного пузырька к поверхности раздела фаз, и ускоряет в целом реакции окисления гудрона. В результате стесненное всплытие пузырьков сокращает продолжительность реакции и увеличивает производительность реактора или снижает его размеры.

Таким образом, циркулирующий окисленный битум одновременно выравнивает температуру реакционной среды по высоте реактора окисления, вызывая снижение градиента температуры в реакторе, и интенсифицирует процесс окисления.

В данной ситуации целесообразно циркулирующий полностью или частично окисленный поток подвергать охлаждению, при этом регулирование градиента температуры в реакторе окисления можно обеспечить как расходом циркулирующего охлажденного полностью или частично окисленного потока, так и температурой циркулирующего охлажденного полностью или частично окисленного битума.

Для более четкого регулирования технологического режима работы реактора и поддержания заданного градиента изменения температуры по высоте и сечению реактора, что является основой для выработки высококачественных битумов, целесообразно обеспечить дробную циркуляцию полностью или частично окисленного потока, забирая его из реактора из одной или нескольких зон и возвращая его отдельными потоками, но не менее одного, в различные позиции по высоте реактора окисления с предварительным охлаждением. При этом регулирование градиента температуры по высоте реактора окисления обеспечивается изменением расхода циркулирующего полностью или частично окисленного потока, подаваемого в различные позиции по высоте реактора окисления, или изменением температуры циркулирующего полностью или частично окисленного битума, подаваемого в различные позиции по высоте реактора окисления.

Для обеспечения высокого уровня смешения неокисленного и окисленного потоков сырья целесообразно использовать диафрагмированные диски или инжектор, причем в последнем случае в качестве рабочей жидкости необходимо применить неокисленный поток, если его расход для выработки заданного качества гудрона является большим, чем расход окисленного потока. Окисленный поток используется в этом качестве, если его расход требуется соблюдать большим, чем расход неокисленного потока.

Целесообразно выходящие из реактора окисления отработанные газы подвергать удалению углеводородов в сепараторе за счет охлаждения циркулирующим черным соляром и затем осуществлять утилизацию этих газов в печи дожига с одновременным нагревом теплоносителя, либо осуществлять каталитическую очистку от органических примесей.

Целесообразно для соблюдения современных норм экологии, выходящие из реактора отработанные газы подвергать глубокой каталитической очистке от органических примесей с образованием диоксида углерода и воды, которая позволяет обеспечить обезвреживание отработанных газов при температуре выхода его из реактора. В связи с высоким уровнем поглощения битумом кислорода из пузырьков воздуха в предлагаемом изобретении, концентрация кислорода в отработанном газе может оказаться недостаточной, чтобы произошло глубокое каталитическое окисление органических примесей в отработанном газе. В этом случае, необходимо выходящие отработанные газы из реактора окисления перед каталитической очисткой смешивать со свежим воздухом в соотношении 1:(0,1-0,005), что обеспечивает работу реактора окисления с достаточно высоким коэффициентом избытка воздуха относительно окисляемых органических примесей и, соответственно, обеспечивает интенсификацию реакции окисления. Отработанные газы подвергают каталитической очистке от органических примесей в пластинчато-каталитическом реакторе при температуре 150-200°C, при этом используют в качестве катализатора платину или палладий. Если же применять более дешевые катализаторы, основанные на оксидах меди, хрома, железа, цинка, бария или смеси этих оксидов, то выходящий из реактора отработанный газ дополнительно подогревают в топке за счет сжигания топливного газа или в теплообменнике за счет теплоносителя до температуры 250-350°C.

Предлагаемый способ получения битума позволяет использовать в качестве исходного сырья гудрон глубоковакуумной перегонки мазута различных нефтей, тяжелые продукты селективного разделения углеводородов, тяжелые экстракты производства минеральных масел или их смеси.

Качество вырабатываемого битума будет обеспечиваться четырьмя степенями свободы в регулировании одного из главного показателя качества битума - глубины проникновения иглы в полученном продукте - за счет варьирования следующих параметров:

- временем пребывания окисляемой части потока сырья в реакторе;

- температурой в реакторе окисления;

- временем пребывания окисляемой части потока сырья в реакторе и температурой в реакторе окисления;

- соотношением окисленного и неокисленного потоков сырья.

Это позволяет в качестве продукта получать дорожные, строительные, кровельные битумы.

Предлагаемый способ позволяет осуществлять одновременную выработку нескольких видов высококачественного битума, в том числе дорожного, строительного и кровельного битумы для каждого вида из них, за счет использования нескольких параллельно работающих реакторов, которые могут быть одинаковыми (универсальными) или выполненными индивидуально под конкретную марку битума.

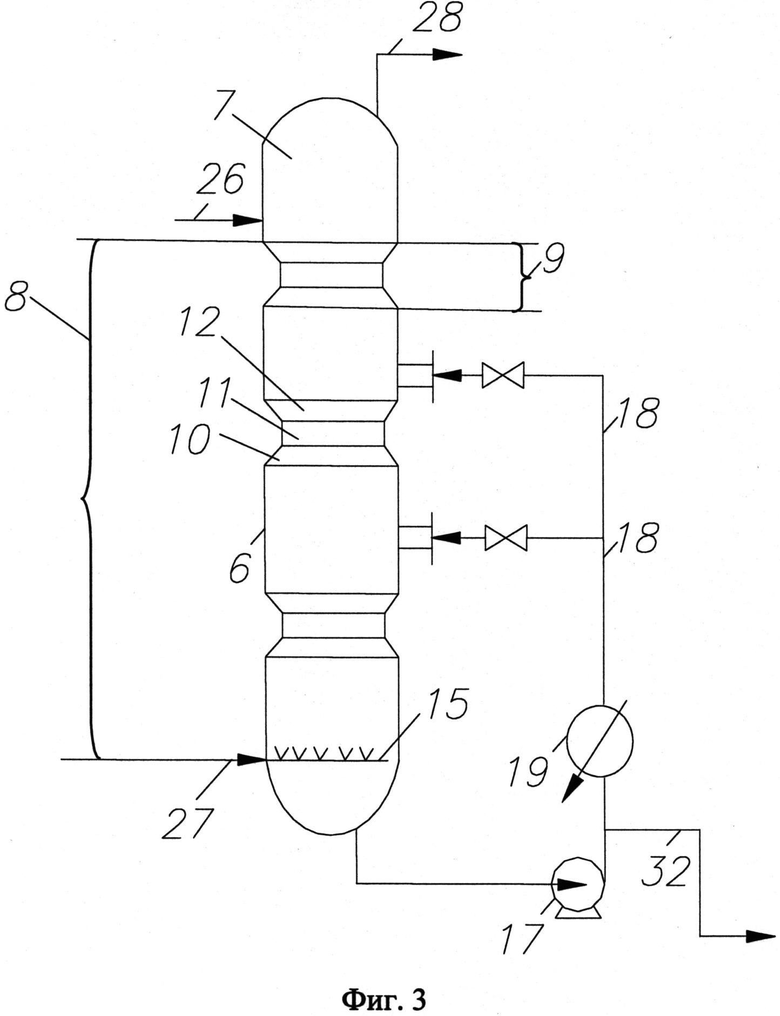

Так, для более мягкого режима по выработке марки дорожного битума достаточно исполнение двухпоточной циркуляции окисленного битума (фиг. 3). Для марки со средним режимом - реактор может быть с трехпоточной циркуляцией и дополнительным охлаждением одного из рециклов (фиг. 6). Для марки с жестким режимом - реактор с тремя рециклами может дооборудоваться мешалкой.

Целесообразно нагревание потока сырья, подвергаемого далее окислению в реакторе осуществлять либо в теплообменниках за счет тепла теплоносителя, либо в змеевике трубчатой печи с частичной подачей воздуха, что позволит частично окислить углеводороды до входа в реактор и дополнительно разгрузить реактор окисления от газовой фазы.

Целесообразно подогрев потока, подаваемого на окисление сырья, осуществлять в теплообменниках, расположенных последовательно: сначала в теплообменнике за счет тепла теплоносителя, нагретого в печи дожига за счет утилизации отработанных газов, далее в теплообменнике за счет тепла окисленного продукта и затем в теплообменнике за счет тепла циркуляционных орошений реактора окисления.

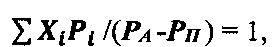

Повышенная температура в реакторе окисления не должна превышать температуру начала испарения битума TИ при конкретном абсолютном давлении в аппарате PА и парциальном давлении воздуха PП, определяемую из условия:

Xi - концентрация i-й фракции в битуме;

Pi - давление насыщенных паров i-й фракции в битуме.

Для решения поставленной задачи предлагается реализовать предлагаемый способ на установке для получения битума, включающей трубчатую печь со змеевиком, реактор окисления, насос для подачи сырья со всасывающим и нагнетательным патрубками, сырьевой трубопровод, соединяющий нагнетательный патрубок насоса с входом змеевика трубчатой печи, трубопровод, соединяющий выход змеевика трубчатой печи с верхней частью реактора окисления, распределитель воздуха, размещенный в нижней части реактора, компрессор, соединенный трубопроводом с распределителем воздуха и трубопровод для вывода битума из реактора окисления, при этом установка оборудована дополнительно турбулентным смесителем окисленного продукта и неокисленного сырья, реактором каталитической очистки выходящего из реактора окисления отработанных газов, соединенных трубопроводами, соответственно, со штуцерами вывода из реактора окисления окисленного продукта и отходящих газов, основная часть, по крайне мере, одного реактора окисления представляет собой реакционное пространство, где окисляемое сырье контактирует с кислородом, диффундирующим из объема воздушных пузырьков к поверхности раздела фаз, а верхняя часть реактора представляет собой сепарационное пространство, в котором битум отделяется от воздуха, реактор окисления снабжен байпасным трубопроводом, соединяющимся с одной стороны с нагнетательным патрубком насоса для подачи сырья, а с другой стороны с турбулентным смесителем, реактор окисления снабжен дополнительным циркуляционным насосом, соединяющим всасывающий патрубок с нижней частью реактора окисления и нагнетательным патрубком, по крайней мере, с одним или несколькими циркуляционными контурами, на которых установлены холодильники рециркулята, выходы циркуляционных контуров соединены с реактором окисления, корпус реактора окисления в средней части состоит из нескольких зон, каждая из которых по ходу потока жидкости имеет последовательно диффузорную, цилиндрическую и конфузорную конфигурации.

Зональное исполнение реактора окисления, при этом каждая из зон по ходу потока жидкости имеет последовательно диффузорную, цилиндрическую и конфузорную конфигурации, обеспечивающих создание циркуляционных потоков в пределах отдельных зон, в которых осуществляются взаимные преобразования кинетической и потенциальной энергий потока, приводящие к дроблению воздушных пузырьков и увеличению поверхности раздела фаз, что в конечном итоге увеличивает интегральную константу скорости реакции окисления углеводородов кислородом воздуха в реакторе окисления, замедляет скорости всплывания воздушных пузырьков в жидкой фазе и повышает полноту использования кислорода воздуха в реакции окисления углеводородов. В конфузорной части зоны потенциальная энергия жидкого потока переходит в кинетическую, вызывая дробление воздушных пузырьков, их захват потоком жидкости, и создание области циркуляции воздушных пузырьков в пределах единичной зоны реактора окисления. В цилиндрической части происходит дополнительное дробление воздушных пузырьков за счет возросших из-за увеличения скорости потока сил трения. В диффузорной части зоны кинетическая энергия потока вновь переходит в потенциальную, способствуя образованию вихрей в этой части зоны. В целом в отдельной зоне реактора окисления происходит естественное образование устойчивого внутреннего циркуляционного торообразного контура системы «газ-жидкость», обеспечивающего как дробление пузырьков воздуха, так и создание достаточно однородной дисперсности реагирующей системы.

Целесообразно на установке компрессор дополнительно соединить трубопроводом с входом змеевика трубчатой печи или теплообменника нагрева сырья в месте ввода в него нагреваемого потока сырья, что обеспечит смешение воздуха с нагреваемым сырьем и приведет к частичному предварительному окислению сырья непосредственно в змеевике трубчатой печи, что уменьшит удельную нагрузку реактора окисления и позволит увеличить производительность установки для получения битума.

Целесообразно, чтобы трубопровод сырья соединялся с теплообменником, который нагревает исходное сырье за счет теплоносителя, нагретого в печи дожига за счет утилизации отходящих газов, далее трубопровод соединялся с теплообменником, где нагрев осуществляется за счет тепла окисленного продукта, после трубопровод соединялся с теплообменником за счет тепла циркуляционных орошений реактора окисления.

Целесообразно, чтобы количество реакторов окисления соответствовало количеству одновременно вырабатываемых марок одного вида битума или числу разных видов битума.

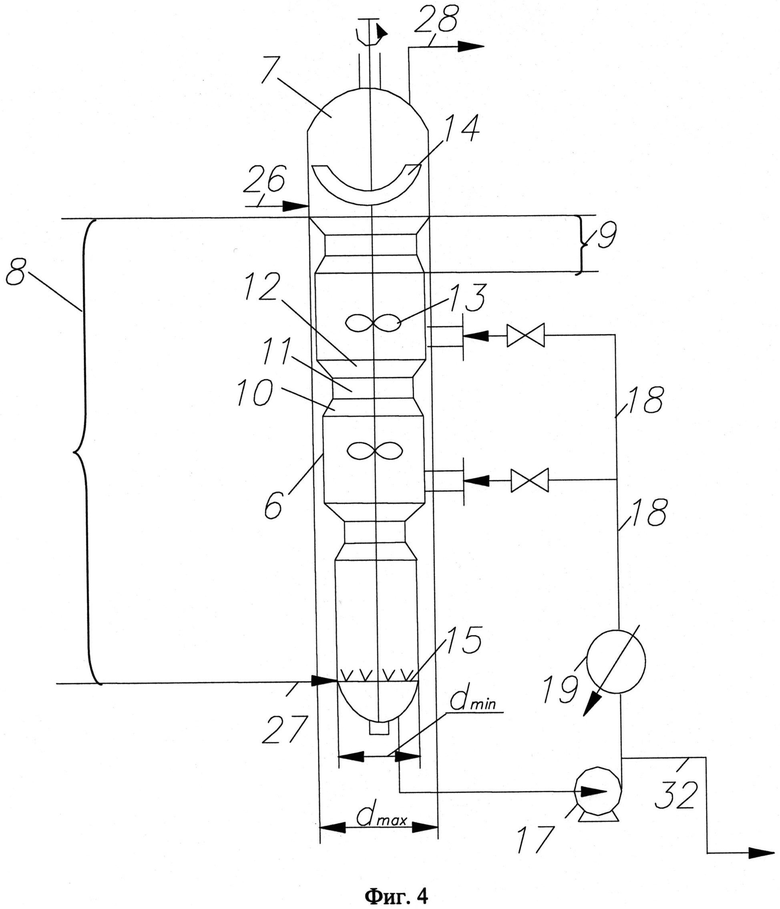

Целесообразно также реактор окисления выполнить переменного диаметра так, что диаметр сепарационной части реактора окисления станет больше или равным диаметру реакционного пространства реактора окисления. Это позволит резко снизить пенообразование в верхней части реактора, исключить капельный унос жидкости и снизить вероятность образования твердых сталагмитов из продуктов окисления гудрона в верхней части корпуса реактора окисления и трубопроводе, соединяющего реактор с системой очистки отработанных газов, которые могут перекрыть живое сечение для прохода газов окисления.

Целесообразно выход полностью или частично окисленного потока в циркуляционный контур, предназначенный для возврата охлажденного полностью или частично окисленного потока в реактор окисления, выполнять в цилиндрической части корпуса выше или ниже сопряжения с диффузорной и конфузорной конфигураций корпуса реактора окисления.

Целесообразно вход циркуляционного контура соединять с реактором окисления в месте сопряжения диффузорной и конфузорной конфигураций корпуса реактора окисления по оси нормального сечения корпуса или тангенциально к корпусу. Это позволяет интенсифицировать естественное образование устойчивого внутреннего циркуляционного торообразного контура системы «газ-жидкость», обеспечивающего требуемое для реакции дробление пузырьков воздуха и создание равномерной и однородной дисперсности реагирующей системы.

Для реакторов окисления большого диаметра единичное нормальное или тангенциальное подключение циркуляционного контура к реактору окисления ослабляет формирование устойчивого внутреннего циркуляционного торообразного контура системы «газ-жидкость», обеспечивающего как дробление пузырьков воздуха, так и создание достаточно однородной дисперсности реагирующей системы. Целесообразно в этом случае, чтобы вход циркуляционного контура был выполнен в виде внешнего кольцевого коллектора, сопряженного с реактором окисления в месте сопряжения диффузорной и конфузорной конфигураций корпуса реактора окисления, при этом внешний кольцевой коллектор соединен тангенциальными патрубками с корпусом реактора окисления. При этом тангенциальные патрубки внешнего кольцевого коллектора расположены между собой равноудалено или сконцентрированы на одном или нескольких участках. При этом внешний кольцевой коллектор сопряжен с корпусом реактора окисления, а внутренний кольцевой коллектор размещен внутри реактора окисления, и коллекторы размещаются в месте сопряжения диффузорной и конфузорной конфигураций корпуса реактора окисления, при этом патрубки внешнего и внутреннего кольцевого коллекторов тангенциально сообщаются с внутренним пространством корпуса реактора окисления.

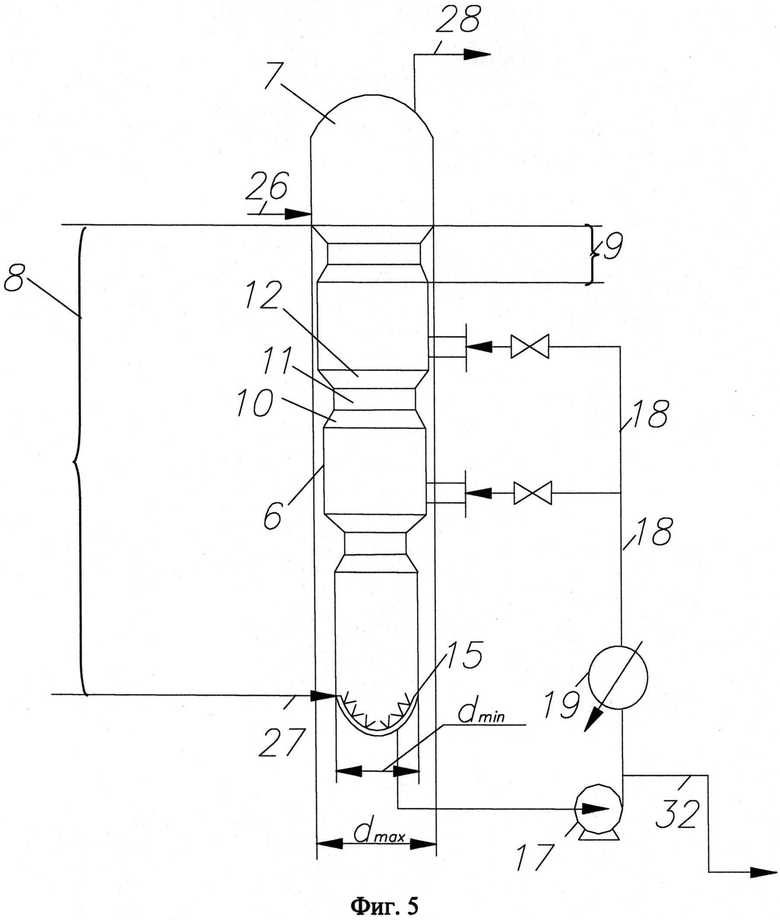

Целесообразно, чтобы распределитель воздуха имел коллекторы, сопряженные с барботажными устройствами, что снизит гидравлическое сопротивление барботажного устройства и повысит равномерность начальной подачи воздуха в реактор окисления по его сечению, при этом значение диаметра отверстий в барботажном устройстве d не меньше, чем d=(Ar·µ2/ρ2·g)1/3, где µ (Па·с) и ρ (кг/м3), соответственно, вязкость и плотность окисляемого потока, g - ускорение свободного падения (9,81 м/с2), Ar - критерий Архимеда, а число отверстий в барботажном устройстве N больше, чем N=0,732·Q·ρ/(d·µ·(Ar)1/2), где Q - расход воздуха в реактор (м3/с). При этом можно обеспечить такой размер формируемых воздушных пузырьков, чтобы их всплывание в жидкости в нижней части реактора окисления выполнялось в турбулентном или, по крайней мере, в переходном режиме, обеспечивая барботажное перемешивание жидкости в этой части реактора.

Целесообразно также, чтобы при смешении окисленной и неокисленной части сырья в качестве турбулентного смесителя был использован инжектор, причем линию подачи рабочей жидкости в инжектор соединяют с байпасным трубопроводом подачи неокисленного потока при расходе окисленного потока меньшем, чем неокисленного потока, а линию всасывания жидкости в инжектор соединяют с трубопроводом подачи окисленного потока с нижней частью реактора окисления или линию подачи рабочей жидкости в инжектор, соединенного с трубопроводом окисленного потока с нижней частью реактора окисления, при расходе окисленного потока большем, чем неокисленного потока, а линию всасывания жидкости в инжектор соединяют с байпасным трубопроводом подачи неокисленного потока, что обеспечит предельно полное использование энергии смешиваемых потоков, возможно также использование в качестве турбулентного смесителя использовать диафрагмовый смеситель с диафрагмированными дисками. В инжекторе интенсивное перемешивание двух потоков обеспечивается за счет того, что больший по расходу поток поступает в аппарат по линии подачи рабочей жидкости, далее за счет увеличения скорости ее движения интенсифицирует турбулизацию рабочей жидкости и создает разрежение во всасывающей линии. Меньший по расходу поток подсасывается в турбулентный поток рабочей жидкости с обеспечением интенсивного смешения двух потоков. В диафрагмовом смесителе в корпусе смесителя устанавливается ряд дисков с круглыми отверстиями (диафрагмами), и при прохождении смешиваемых потоков от одного диска к другому, происходит последовательное локальное увеличение и уменьшение скорости потоков с последовательным преобразованием кинетической энергии потоков в потенциальную, и, наоборот, с интенсивной турбулизацией локальных струй жидкости, обеспечивающей интенсивное смешение двух потоков

В зависимости от реальных особенностей термокаталитической очистки отработанных в реакторе окисления газов от органических примесей, целесообразно, чтобы реактор каталитической очистки воздуха представлял собой корпус, в котором установлен пакет пластин, на поверхность которых нанесен слой катализаторного покрытия, при этом корпус реактора каталитической очистки в нормальном сечении может иметь квадратную, прямоугольную или круглую форму или реактор каталитической очистки представлял собой пакет пластин, на поверхность которых нанесен слой катализаторного покрытия, установленный непосредственно в трубопроводе, соединенном с верхом реактора окисления, что снижает металлоемкость реактора каталитической очистки.

Целесообразно на трубопроводе, соединяющем верх реактора окисления с реактором каталитической очистки установить сепаратор, который позволит отделить от потока отработанных газов примеси углеводородов в форме дисперсной фазы, что снизит нагрузку реактора каталитической очистки по окисляемым до диоксида углерода и воды углеводорода и позволит уменьшить его размеры. В тех случаях, когда слой катализаторного покрытия пакета пластин реактора каталитической очистки основан на дешевых оксидных катализаторах, требующих проведения процесса термокаталитической очистки отработанных газов при температурах 250-350°C, целесообразно, перед реактором каталитической очистки установить нагреватель отходящих газов, который может представлять собой топку или теплообменник с подачей в него теплоносителя, дополнительный змеевик камеры конвекции трубчатой печи, например, предназначенной для нагрева теплоносителя на установке.

Целесообразно также в нижней части сепарационной части реактора окисления установить якорную мешалку, которая будет удалять со стенок сепарационной части реактора налипающий на них слой смолистых отложений, не допуская образование сталагмитов, и возвращать их в реакционную зону реактора окисления.

Целесообразно также дополнительно интенсифицировать перемешивание неоднородной системы «жидкость-газ» в реакторе окисления во избежание коалесценции пузырьков воздуха за счет того, что в каждой из зон средней части реактора окисления, имеющей последовательно диффузорную, цилиндрическую и конфузорную конфигурацию, размещено перемешивающее устройство. Перемешивающее устройство может представлять собой пропеллерную мешалку, обеспечивающую в реакторе окисления образование нисходящей циркуляции системы «окисляемое сырье: воздух», что дополнительно к воздействию рецикла окисленного гудрона увеличит время пребывания пузырьков воздуха в реакторе окисления и приведет к сокращению продолжительности реакции окисления или возможности увеличения производительности реактора; для формирования устойчивой циркуляции пузырьков воздуха пропеллерная мешалка может размещаться в направляющем цилиндре. Перемешивающее устройство может также представлять собой дисковую мешалку, обеспечивающую перемешивание системы «окисляемое сырье-воздух» в радиальном направлении.

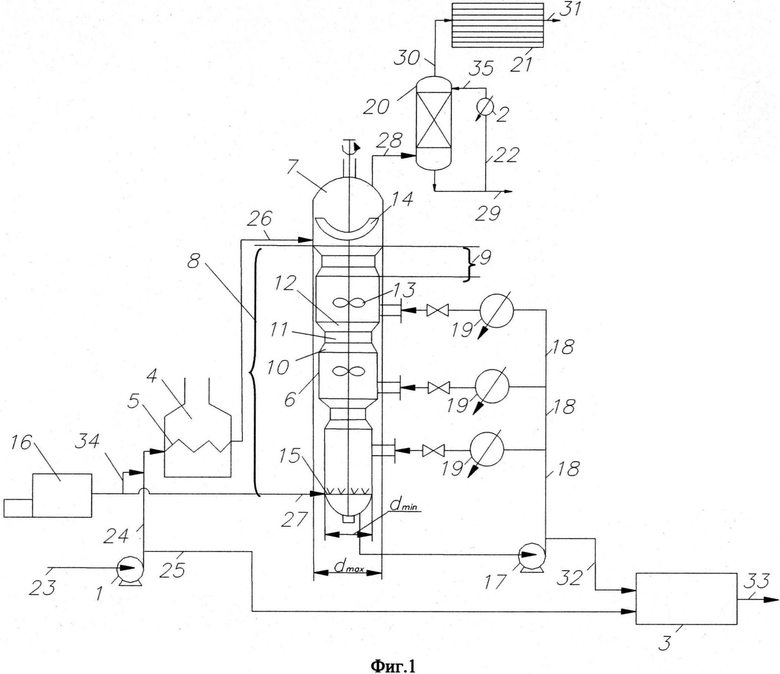

Заявляемое изобретение иллюстрируется чертежом, где на фигуре 1 изображена схема предложенной установки для получения битума по предложенному способу получения битума.

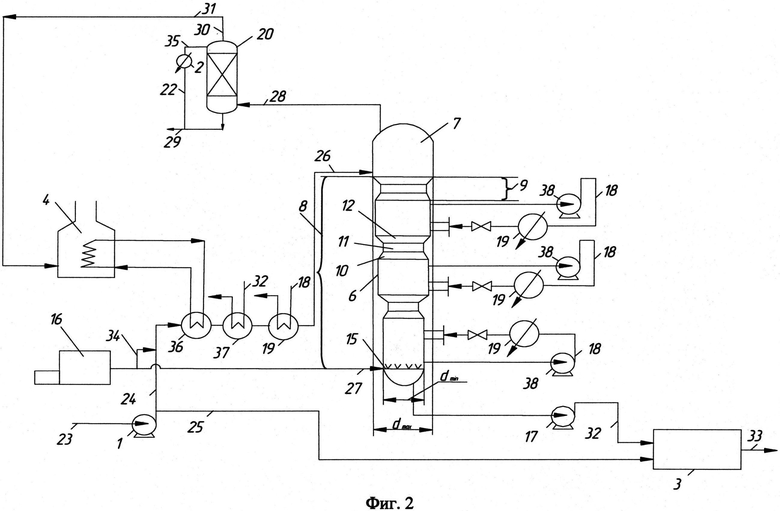

Схема установки для получения битума содержит следующие позиции: насос 1 с всасывающим и нагнетательным патрубками; печь 4 со змеевиком 5; реактор окисления 6, состоящий из секции сепарации 7 и реакционной секции 8, которая формируется из нескольких идентичных или отличающиеся размерами реакционных зон 9, каждая из которых имеет (снизу вверх по ходу потока воздуха) конфузорную 10, цилиндрическую 11 и диффузорную 12 конфигурации; внутри цилиндрической части 11 реакционной зоны 9 размещается мешалка 13; в нижней части секции сепарации 7 размещается рамная мешалка 14; в нижней части реакционной секции 8 помещается барботажное устройство 15; компрессор 16; циркуляционный насос 17; контуры циркуляции 18 с теплообменниками 19; сепаратор 20 с холодильником 2, термокаталитический реактор 21, турбулентный смеситель 3 и систему трубопроводов 22-35.

Основные аппараты схемы предложенной установки для получения битума обвязаны трубопроводами следующим образом: трубопровод исходного сырья присоединен к всасывающему патрубку насоса 1. Нагнетательный патрубок насоса 2 трубопроводом 24 соединяется с входом змеевика 5 печи 4 и трубопроводом байпасной линии 25. Выход змеевика 5 печи 4 соединяется трубопроводом 26 с верхней частью реакционной секции 8 реактора окисления 6. Трубопровод 27 соединяет компрессор 16 с барботажным устройством 15 реактора окисления 6. Секция сепарации 7 реактора окисления 6 в верхней части соединяется трубопроводом 28 с сепаратором 20. Нижняя часть сепаратора 20 трубопроводом 22 соединяется с холодильником 2, после которого трубопроводом 35 соединяется с верхней частью сепаратора 20, а трубопроводом 29 с резервуарами хранения черного соляра (не показан). Верхняя часть сепаратора 20 трубопроводом 30 соединяется с входом термокаталитического реактора 21, выход которого трубопроводом 31 связан с системой сброса очищенных газов в атмосферу (не показана). Нижняя часть реакционной секции 8 реактора окисления 6 связана с циркуляционным насосом 17 и системой трубопроводов формирует контуры циркуляции 18 теплообменниками 19; нижняя часть реакционной секции 8 реактора окисления 6 трубопроводом 32 соединяется с входом турбулентного смесителя 3. К входу турбулентного смесителя 3 также подключен трубопровод байпасной линии 25. Выход турбулентного смесителя 3 трубопроводом 33 соединен с резервуаром хранения приготовленного битума (не показан).

Предложенный способ получения битума реализуется на данной установке следующим образом: исходное сырье (гудрон после вакуумной перегонки мазута, тяжелые остатки селективной очистки масел и т.д.) по трубопроводу 23 поступает на установку получения битума и насосом 1 по трубопроводу 24 поступает на переработку, при этом часть потока сырья направляется через змеевик 5 печи 4 на стадию окисления, а вторая, неокисляемая часть потока сырья по байпасному трубопроводу 25 направляется в турбулентный смеситель 3 для смешения с окисленной частью потока сырья. Соотношение окисленной и неокислямой частей потока сырья может лежать в пределах от 9:1 до 2,3:1 и определяется двумя факторами: составом исходного сырья и требованием к качеству получаемого битума, который в зависимости от марки может иметь глубину проникания иглы при 25°C в пределах 20-220·0,1 мм. В трубчатой печи 4 окисляемая часть потока сырья нагревается до температуры 180-230°C (в зависимости от выпускаемой марки битума) и по трубопроводу 26 подается на верхнюю часть реакционной секции 8 реактора окисления 6, в низ которого компрессором 16 по трубопроводу 27 и через барботажное устройство 15 подается воздух. В реакторе окисления 6 происходит противоточный контакт окисляемого сырья и кислорода воздуха, переходящего из объема воздушных пузырей к поверхности раздела фаз. Разделение реакционной секции 8 реактора окисления 6 на несколько идентичных реакционных зон 9, каждая из которых имеет (снизу вверх) конфузорную 10, цилиндрическую 11 и диффузорную 12 конфигурации с мешалкой 13 внутри цилиндрической части 11 обеспечивает интенсивное перемешивание окисляемого сырья и диспергированного в нем воздуха, препятствует нежелательной коалесценции пузырьков воздуха и способствует дополнительному дроблению воздушных пузырей на более мелкие, что способствует увеличению поверхности раздела фаз и интегральной скорости реакции окисления, что приводит к сокращению времени реакции и возможности за счет этого увеличения производительности установки. Поскольку в процессе окисления углеводородов кислородом происходит выделение тепла, приводящее к наличию градиента температуры по высоте реактора окисления 6, результатом которого является различная степень интенсификации многочисленных простейших реакций окисления конкретных компонентов сырья по высоте реактора окисления 6, так как в соответствии с уравнением Аррениуса константы скоростей реакций с различными энергиями активации изменяются при варьировании температуры по-разному. Итогом наличия градиента температуры является локальная неоднородность окисляемого продукта по компонентному составу, что отражается в колебаниях результатов анализа такого важнейшего для битумов показателя как глубина проникания иглы. Идеальным термическим условием получения однородного битума было бы проведение процесса окисления в изотермических условиях. Предложенная схема обвязки реактора окисления 6 с циркуляционным насосом 17 и системой трубопроводов, формирующей контуры циркуляции 18 с теплообменниками 19, позволяющими охлаждать циркулирующий окисленный продукт и вводить его при необходимости в каждую из реакционных зон 9 позволяет уменьшить температурный градиент в реакторе окисления 6 с 30-40°C до 1-2°C. Отработанные газы после отделения от вспененной жидкой фазы в секции сепарации 7 реактора окисления 6 с температурой около 200°C по трубопроводу 28 поступают в сепаратор, в котором унесенная воздухом дисперсная фаза отделяется, часть ее через холодильник 2 подается в сепаратор в качестве холодного орошения, а балансовое количество отводится по трубопроводу 29 в резервуары хранения черного соляра, а отработанные газы, содержащие пары углеводородов, поступают по трубопроводу 30 в термокаталитический реактор 31 пластинчатого типа с катализаторным покрытием на поверхности пластин на основе алюмосиликатного носителя с содержанием платины 0,4-0,5%, обеспечивающим полное окисление паров углеводородов, содержащихся в отработанном газе до диоксида углерода и воды. Окисленная часть сырья смешивается с неокисленной частью сырья в турбулентном смесителе 3. Для интенсификации процесса окисления предусмотрено подавать компрессором 16 часть воздуха по трубопроводу 34 на смешение с потоком сырья, нагреваемым в печи 4, что создает эффект предокисления этого продукта.

На фигуре 2 представлена установка получения битума, отличающая от фигуры 1 тем, что исходное сырье, поступающее на окисление, нагревается в системе теплообменников 36, 37 и 19, соответственно, за счет тепла теплоносителя, окисленного продукта, подаваемого по трубопроводу 32 и частично окисленным потоком, используемым в качестве контура циркуляции 18. Кроме того, используется печь дожига 4, в которой при сжигании отработанных газов тепло расходуется на нагрев теплоносителя. Работа реактора осуществляется без применения перемешивающего устройства, выход циркуляционных орошений, частично окисленного сырья, производится из различных зон реактора.

На фигурах 3-5 представлены варианты исполнения реакторов окисления. На фигуре 3 предусмотрена двухпоточная циркуляция окисленного потока. Данный реактор окисления не предусматривает перемешивающее устройство. Целесообразно использовать данный реактор при наличии сырья, позволяющего вырабатывать различные марки битума при мягких условиях.

Для поддержания требуемого значения по показателю порозности битума конструкция реактора окисления выполнена так, что диаметр верхней части реактора больше, чем в нижней части (фиг. 4). Зона сепарации 7 реактора окисления предусматривает использование мешалки 14, позволяющей сгребать со стенок реактора унесенные частицы окисленного продукта и возвращать обратно в зону реакции 8.

Возможно, также в реакторе окисления использовать барботер, который выполнен по форме фигуры, повторяющей форму дна корпуса реактора окисления, причем все отверстия в них равноудалены друг от друга и от стенок корпуса реактора окисления (фиг. 5).

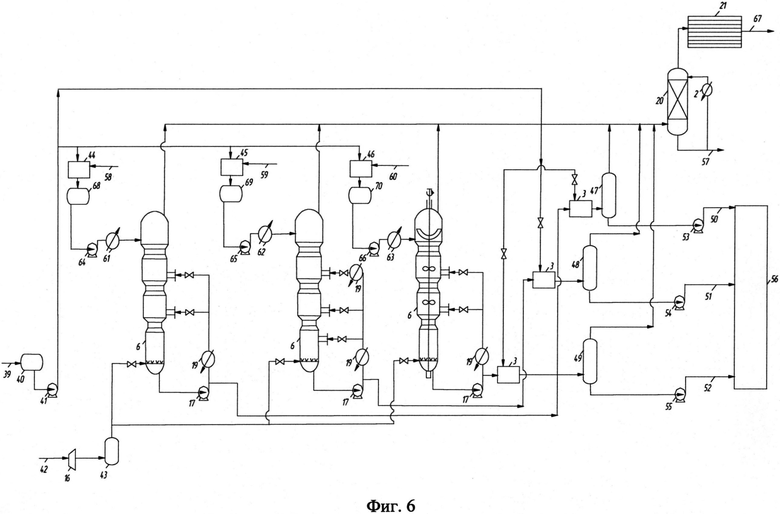

На фигуре 6 представлена принципиальная схема установки для получения трех марок битума на одной установке одновременно. На схеме: 2 - холодильник; 3 - турбулентные смесители; 6 - реакторы окисления; 16 - компрессор; 17, 41, 53-55, 64-66 - насосы; 19 - теплообменники; 20 - сепаратор; 21 - термокаталитический реактор; 40, 68-70 - емкости; 43 - воздушный сепаратор; 44-46 - поточные смесители; 47-49 - сокинг-секция; 56 - товарный парк или эстакада налива; 61-63 - теплообменники; 39 - трубопровод подачи сырья; 42 - трубопровод подачи воздуха; 58-60 - трубопроводы подачи различных добавок; 67 - трубопровод очищенного газа; 57 - черный соляр; 50-52 - трубопроводы различных марок битума; сплошные линии - трубопроводы перекачки жидкой и газовой фаз.

Установка работает следующим образом: исходное сырье делится на два потока - поток окисляемого сырья и поток неокисляемого сырья. Окисляемое сырье поступает по трубопроводу 39 в емкость 40, откуда насосом 41 прокачивается и распределяется по трем реакторам окисления 6, в каждом из которых поддерживается необходимый температурный режим, расход воздуха и продолжительность окисления в соответствии с технологией получения конкретной марки битума. Воздух, подаваемый на установку по трубопроводу 42, предварительно компримируется в компрессоре 16, далее проходит через воздушный сепаратор 43 и распределяется по трем реакторам окисления 6. При необходимости для достижения заданных свойств требуемой марки битума возможно использовать добавки, которые подаются по трубопроводам 58-60, далее смешиваются с исходным сырьем в поточных смесителях 44-46, далее смесь направляется для подогрева в теплообменники 61-63 через емкости 68-70 и насосы 64-66 и поступает в реакторы окисления 6. Реакторы окисления 6 снабжены циркуляционным насосом 17 и теплообменником 19, позволяющим охлаждать циркулирующий окисленный продукт. После реактора окисления 6 окисленная часть сырья подается в смесители 3, в которых проводится смешение с необходимым количеством неокисленной части сырья, обеспечивая показатели стандарта вырабатываемых марок битума. После прохождения смесителей 3 смесь направляется в сокинг-секции 47-49, откуда с низа битумы различных: марок по трубопроводам 50-52 прокачиваются насосами 53-55 и направляются в товарный парк 56. Отработанные газы с реакторов окисления вместе с газами с сокинг-секций направляются в сепаратор 20, с верха которого очищаются в термокаталитическом реакторе 21 и выводятся с установки по трубопроводу 67, с низа сепаратора отводится черный соляр по трубопроводу 57 либо в мазутопровод, либо в резервуарный парк (не показан).

Предлагаемые способ и установка получения битума иллюстрируется следующими примерами.

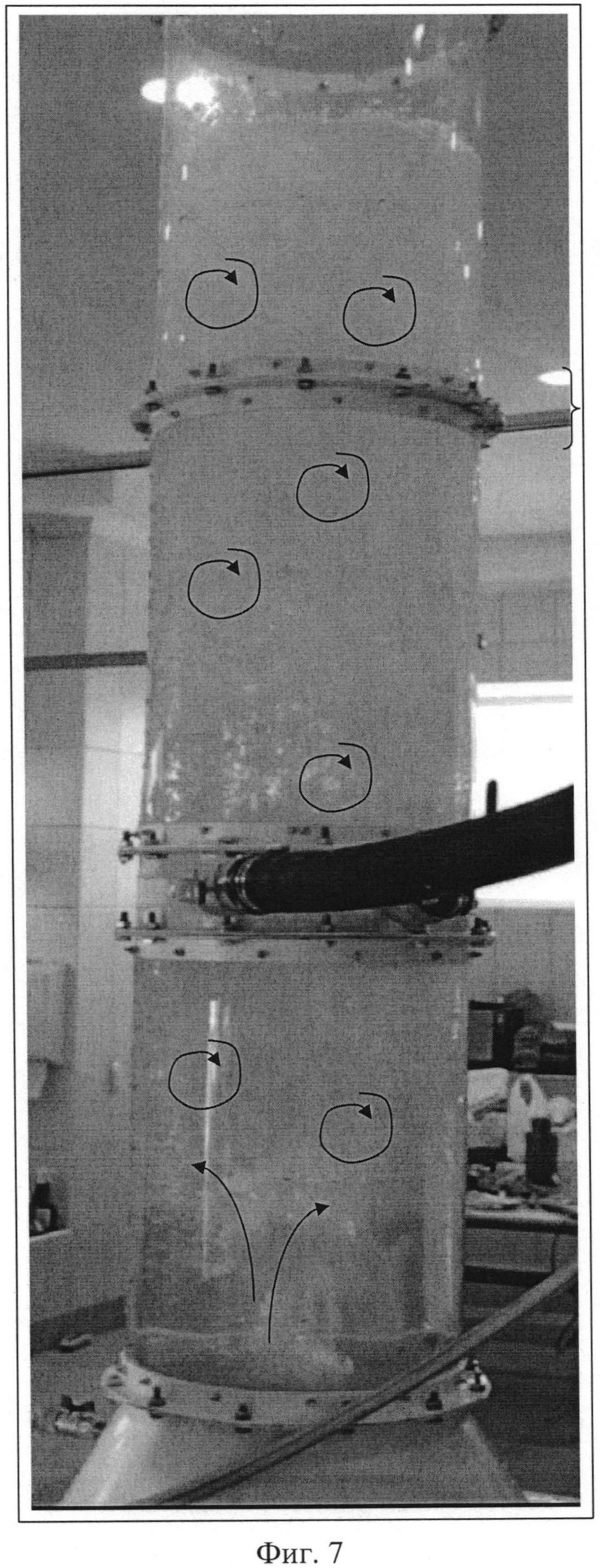

Пример 1. На колонном стенде на системе «вода-воздух» были смоделированы гидродинамические особенности работы реактора окисления по прототипу. Колонна состояла из емкости (куба колонны) и трех прозрачных секций диаметром 0,4 м и высотой 0,6 м каждая. Полная высота пустотелой колонны составляла 1,8 м. Таким образом, стендовый аппарат в масштабе 1:5 имитировал один из промышленных реакторов окисления. В нижней части колонны установлен барботер в виде крестовины с центральным отверстием диаметром 0,01 м, полностью соответствующий параметрам промышленного барботера. Колонна была снабжена компрессором, обеспечивающим подачу воздуха в барботер в количестве 15,6 м3/ч, и насосом, обеспечивающим циркуляционную подачу воды из куба в колонну от 1 до 40 м3/ч. Гидродинамические особенности системы «вода-воздух» в колонне фиксировалось видеосъемкой, что позволяло фиксировать не только общее гидродинамическое состояние системы, но и анализировать локальную структуру потоков в характерных частях конструкции.

Анализ состояния гидродинамики системы показал, что в целом в верхней части колонны поддерживается достаточно однородный режим всплывания пузырьков воздуха, в отдельных местах потока жидкости заметны небольшие (диаметром 0,08-0,10 м) спорадические вихри, хаотически перемещающиеся в объеме жидкости (для наглядности они выделены графически, см. фиг. 7). В нижней части колонны (фиг. 8) формируются неустойчивые воздушные каналы переменного сечения диаметром от 0,05 до 0,15 м и длиной до 0,3 м, которые на высоте от барботажного отверстия около 0,5 м начинают диспергироваться на отдельные пузырьки с широким диапазоном диаметров пузырьков от 0,005 до 0,020 м.

В целом структуру потоков в колонне по прототипу можно характеризовать как достаточно установившийся режим свободного всплывания пузырьков воздуха в жидкой среде с незначительными циркуляционными зонами и с неудовлетворительным формированием однородной дисперсной системы, особенно в нижней части колонны, что соответствует режиму практического отсутствия окисления в нижней части реактора окисления применительно к процессу окисления углеводородного сырья из-за наличия воздушного каналообразования в жидкой среде, то есть около 1/6 части колонны не работает. В целом гидродинамическая обстановка в колонне соответствует режиму идеального вытеснения по водной и воздушной фазам с незначительными неустойчивыми зонами циркуляционных вихрей.

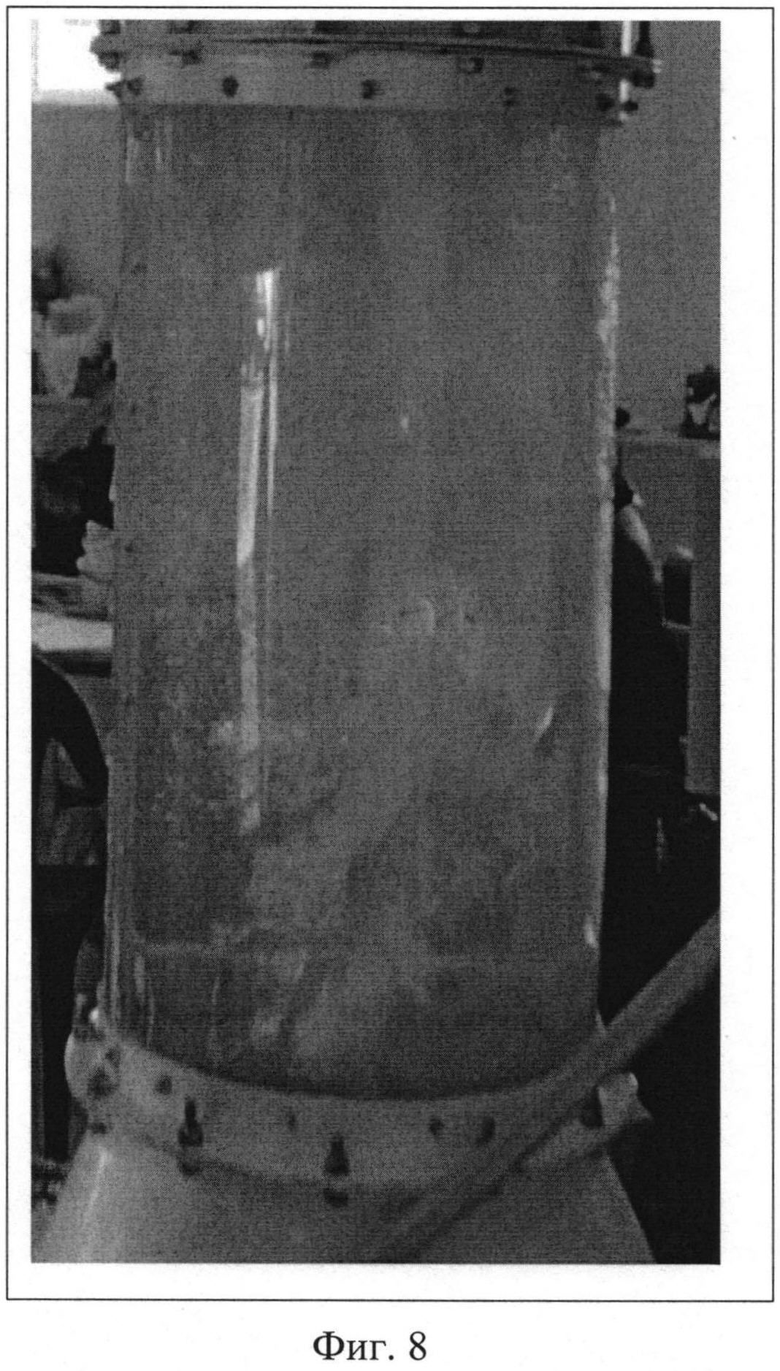

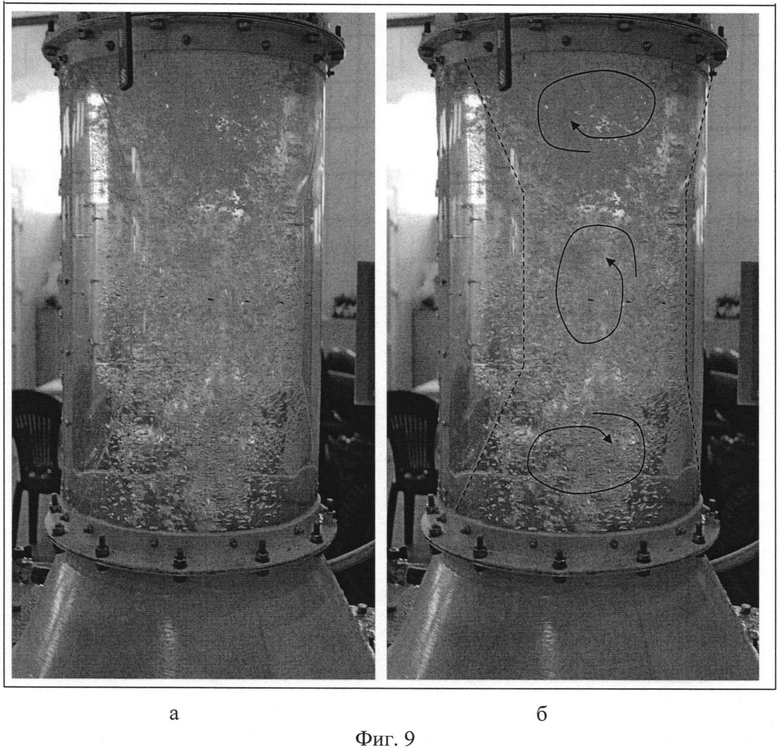

Пример 2. На колонном стенде на системе «вода-воздух» были смоделированы гидродинамические особенности работы реактора окисления по заявляемому изобретению. Колонна состояла из емкости и трех прозрачных секций диаметром 0,4 м и высотой 0,6 каждая. Полная высота пустотелой колонны составляла 1,8 м. Таким образом, стендовый аппарат в масштабе 1:5 имитировал промышленный реактор окисления. В нижней части колонны установлен барботер в виде крестовины с центральным отверстием диаметром 0,01 м, соответствующий параметрам промышленных барботеров. Колонна была снабжена компрессором, обеспечивающим подачу воздуха в барботер в количестве 15,6 м3/ч, и насосом, обеспечивающим подачу воды в колонну от 1 до 40 м3/ч. В нижней секции колонны был смонтирован макет реакционной зоны, имеющий (снизу вверх) диффузорную, цилиндрическую и конфузорную конфигурации.

На фигуре 9,а показана работа нижней секции колонны с макетом реакционной зоны при подаче 7,8 м3/ч воздуха, на фигуре 9,б повторена фигура 9,а, на которой пунктиром подчеркнут контур конструктивных элементов реакционной зоны, выполненных из прозрачного оргстекла и недостаточно четко просматривающихся на фигуре 9,а, а также графически выделены наблюдаемые характерные зоны устойчивой циркуляции. Анализ состояния гидродинамики системы показал, что в целом в верхней части колонны поддерживается достаточно однородный режим всплывания пузырьков воздуха, в отдельных местах потока жидкости заметны небольшие (диаметром 0,08-0,1 м) спорадические вихри, хаотически перемещающиеся в объеме жидкости аналогично прототипу. В нижней части колонны (фигуры 9,а, б) исчезли неустойчивые воздушные каналы, которые ранее наблюдались в прототипе (фигура 8) и сформировалась достаточно однородная дисперсная система газ-жидкость практически сразу на выходе воздуха из отверстия барботера. Размеры воздушных пузырьков составляли в основном 0,005 мм. Из-за специфической конфигурации конструкции реакционной зоны наблюдалось образование устойчивых зон циркуляции системы газ-жидкость, имеющих тороидальную форму, причем в нижней конфузорной части закручивание в циркуляционной зоне происходило по часовой стрелке в горизонтальной плоскости, в верхней диффузорной части закручивание в циркуляционной зоне происходило против часовой стрелки также в горизонтальной плоскости, а в цилиндрической части закручивание наблюдалось в вертикальной плоскости с забросом системы газ-жидкость из диффузорной части в конфузорную. Таким образом, конструктивное выполнение реакционной зоны в форме сопряжения конфузорного, цилиндрического и диффузорного элементов по сравнению с традиционным противотоком прототипа обеспечивает более интенсивное дробление воздушных пузырей и более равномерное диспергирование воздуха в жидкой фазе, что при прочих равных условиях приводит к увеличению поверхности раздела фаз и интегральной константы скорости реакции, что уменьшит продолжительность реакции и позволит увеличить производительность установки. Кроме того, возникновение тороидальных вихревых циркуляционных потоков в аппарате приводит к задержке воздушных пузырьков в зоне реакции и, соответственно, к увеличению времени контакта воздушных пузырьков с жидкостью, более полного использования кислорода воздуха на процесс окисления углеводородов и, как следствие - позволяет уменьшить расход воздуха и затраты на компримирование.

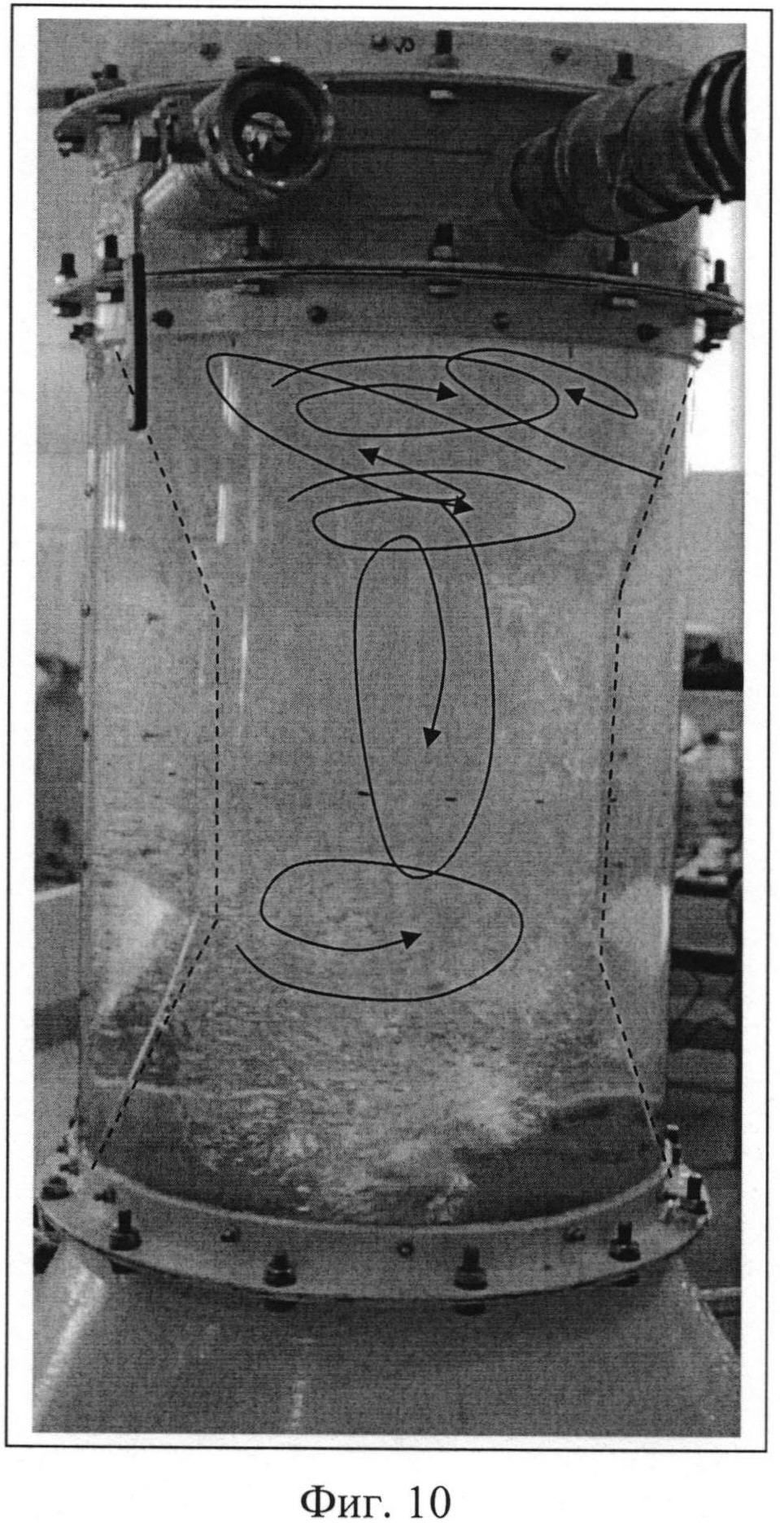

Пример 3. В условиях работы колонны по примеру 2 между нижней и средней секциями колонны циркуляционным насосом осуществлен ввод воды по горизонтальной оси колонны в количестве от 1 до 10 м3/ч, забираемой из куба колонны, моделируя, таким образом, работу циркуляционного контура. Как следует из фигуры 10, на которой пунктиром подчеркнут контур конструктивных элементов реакционной зоны, а также графически выделены наблюдаемые характерные зоны устойчивой циркуляции, гидродинамическая обстановка в секции остается близкой ранее наблюдавшейся в примере 2 картине, но при сохранении размеров большинства пузырьков воздуха на уровне 0,005 м визуально отмечается заметное снижение порозности системы газ-жидкость за счет уменьшения расстояния между пузырьками воздуха и скорости всплывания пузырьков. Это явление объясняется тем, что нисходящий поток циркулирующей жидкости вызывает увеличение сил трения на поверхности раздела фаз воздушных пузырьков и воды, направленных вниз, интенсифицирующих локальную турбулизацию в тонких слоях воды, соприкасающихся непосредственно с воздушным пузырьком, и уменьшающих в итоге скорость всплывания пузырьков воздуха. Применительно к процессу окисления битума это означает увеличение времени контакта воздуха и окисляемого продукта с одновременным ускорением переноса кислорода от поверхности раздела фаз к окисляемым углеводородам и увеличение концентрации окисляемых углеводородов у поверхности раздела фаз, что должно существенно интенсифицировать процесс окисления углеводородов. Кроме того, возникли две дополнительные зоны циркуляции в верхней части секции в горизонтальной плоскости с вращением вихрей по часовой стрелке в правом вихре и против часовой стрелки в левом вихре.

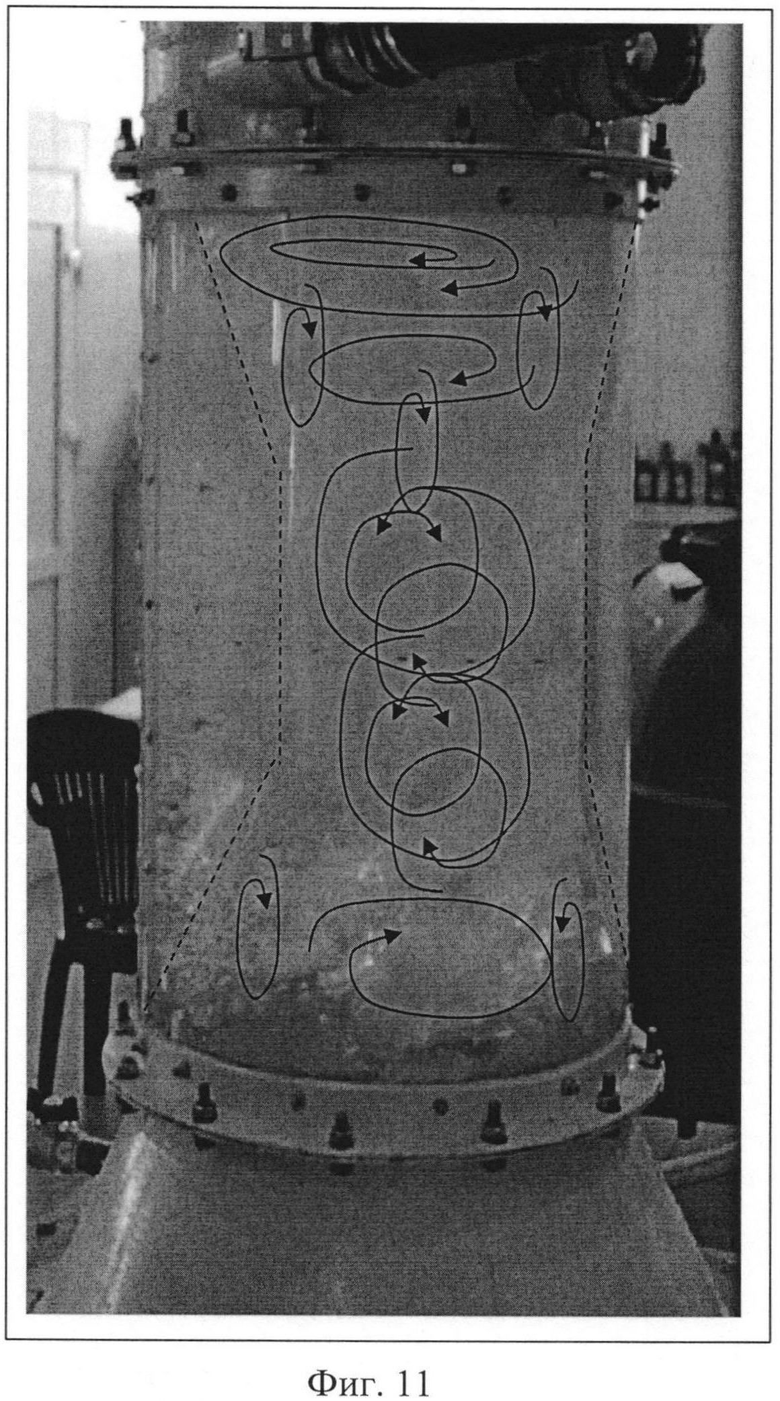

Пример 4. В условиях работы колонны по примеру 3 между нижней и средней секциями колонны циркуляционным насосом осуществлен тангенциальный ввод воды по горизонтальной оси колонны в количестве от 1 до 10 м3/ч, забираемой из куба колонны, моделируя таким образом другой вариант работы циркуляционного контура. Расход воздуха составил 15,6 м3/ч. Как следует из фигуры 11, на которой пунктиром подчеркнут контур конструктивных элементов реакционной зоны, а также графически выделены наблюдаемые характерные зоны устойчивой циркуляции, гидродинамическая обстановка в секции остается близкой ранее наблюдавшейся картине в примере 3, размеры большинства пузырьков воздуха сохранялись на уровне 0,005 м. Увеличение расхода воздуха привело к уменьшению доли объема аппарат, занимаемой жидкостью, что вызвало дополнительное увеличение сил трения на поверхности раздела фаз воздушных пузырьков и воды, интенсифицирующих локальную турбулизацию в тонких слоях воды, соприкасающихся непосредственно с воздушным пузырьком, и уменьшающих в итоге скорость всплывания пузырьков воздуха. Применительно к процессу окисления битума увеличение расхода жидкости по контуру циркуляции приведет к дополнительному увеличению времени контакта воздуха и окисляемого продукта, ускорению переноса кислорода от поверхности раздела фаз к окисляемым углеводородам и увеличению концентрации окисляемых углеводородов у поверхности раздела фаз, интенсифицируя процесс окисления углеводородов. Кроме того, в отличие от примера 3, в верхней части секции возникла одна дополнительная зона циркуляции системы «газ-жидкость» в горизонтальной плоскости с вращением вихря по часовой стрелке, за счет тангенциального ввода циркулирующей жидкости в колонну.

В целом результаты опытов, приведенные в примерах 2-4, позволяют считать с позиции гидродинамики секцию колонны (условную реакционную зону) состоящую из элементов диффузорной, цилиндрической и конфузорной конфигурации ячейкой идеального смешения.

Пример 5. На колонном стенде, подробно описанном в примере 2, были смоделированы гидродинамические особенности работы реактора окисления по заявляемому изобретению на системе «водный раствор глицерина - воздух». По своим физико-химическим свойствам используемый раствор, состоящий из 60% об глицерина и 40% об воды, близок по вязкости к гудрону (сырью установки для получения битума) при в условиях окисления в реакторе при 220°C, в частности его вязкость 0,03 Па·с. В нижней секции колонны был смонтирован макет реакционной зоны, имеющий (снизу вверх) диффузорную, цилиндрическую и конфузорную конфигурации. Колонна была испытана на ряде режимов формирования циркуляционного контура с тангенциальным вводом водного раствора глицерина. Отмечены многочисленные тороидальные вихри и резкое уменьшение размеров части пузырьков воздуха в среднем до 0,002 м при очень высокой однородности системы «жидкость-газ», которая потеряла прозрачность, приобрела молочно белую окраску из-за дисперсности системы, что не позволило получить информационно-насыщенные фотографии работы колонны.

В нижеследующих примерах приведен ряд расчетов, иллюстрирующих работу установки для получения битума.

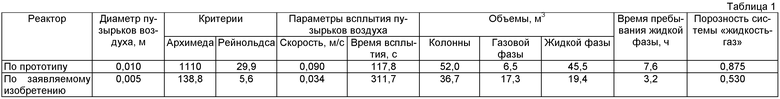

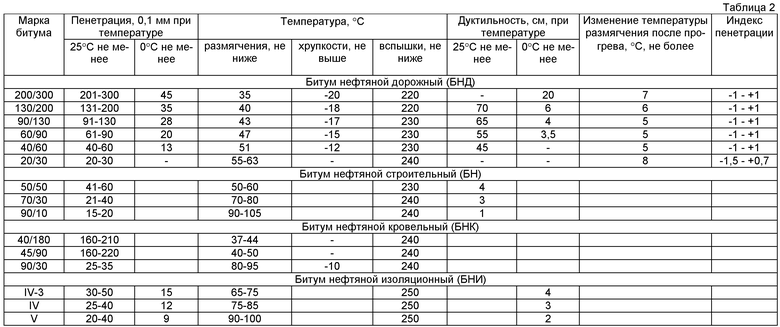

Пример 6. Были рассчитаны гидродинамические параметры работы реактора окисления по прототипу и заявляемому изобретению при получении битума из гудрона при 200°C и давлении 0,3 МПа. В обоих расчетах была принята одинаковая производительность установки по гудрону 6 т/ч и расход воздуха 100 м3 на одну тонну гудрона. Плотность гудрона принята 1000 кг/м3, вязкость при 220°C составляет 0,03 Па·с. За основу расчетов по прототипу был принят реактор окисления гудрона диаметром 2,5 м, высотой барботажной зоны 10,6 м и рабочим объемом 52 м3. При расчете реактора по заявляемому изобретению в реакторе окисления были сформированы 3 реакционные зоны высотой 3,5 м, каждая из которых состояла из элементов диффузорной, цилиндрической и конфузорной конфигурации, что привело к уменьшению реакционного объема реактора с 52 до 36,7 м3. На основании ранее выполненных экспериментов (примеры 1-5) было принято, что в колонне по прототипу диаметр пузырьков воздуха составлял 0,01 м, а в колонне по заявляемому изобретению - 0,005 м. При расчете гидродинамики аппаратов последовательно рассчитывались гидродинамические критерии подобия Архимеда и Рейнольдса, скорость всплывания пузырьков воздуха в гудроне, продолжительность всплывания пузырьков воздуха в колонне от барботера до сепарационной зоны, объем, занимаемый, соответственно, сплошной жидкой фазой (гудроном) и дисперсной газовой фазой (воздухом) в объеме колонне, порозность системы жидкость-газ и время пребывания жидкой фазы в колонне. Дисперсность системы жидкость-газ в реакторе окисления по заявляемому изобретению возросла и приближается к предельно допустимой (порозность реакционной смеси составляет 0,53), поскольку при дальнейшем уменьшение порозности ограничено вспениванием среды. Результаты расчетов приведены в таблице 1, из которой следует, что в заявляемом изобретении за счет лучшего диспергирования воздуха увеличивается в 2,64 раза продолжительность контакта воздуха с гудроном с одновременным аналогичным увеличением количества контактирующего воздуха, что должно привести к интенсификации процесса окисления гудрона и потребления при этом кислорода воздуха.

Пример 7. Моделирование работы реактора окисления по заявляемому изобретению на базе примера 6. Поскольку гидродинамика реактора окисления по прототипу близка к модели идеального вытеснения, то, принимая по промышленным данным снижение концентрации кислорода в воздухе, контактирующем в реакторе прототипа с гудроном с 21 до 5% об. и расчетное время контакта пузырьков воздуха с гудроном 117,8 сек (табл. 1) была рассчитана, по математической модели реактора идеального вытеснения для стационарных условий его работы, константа скорости реакции взаимодействия кислорода с гудроном, составившая для прототипа 0,028 с-1. Поскольку в реакторе окисления по заявляемому изобретению, как показали эксперименты (примеры 1-4), происходит более интенсивное диспергирование пузырьков воздуха, диаметр которых составляет 0,005 м против 0,01 м в прототипе, то, как показали расчеты, в заявляемом изобретении поверхность раздела фаз, пропорциональная числу и диаметру пузырьков воздуха, также вдвое больше, чем в прототипе. Увеличение поверхности раздела фаз приводит к соответствующему пропорциональному увеличению скорости реакции потребления кислорода в процессе окисления гудрона. Это позволило принять константу скорости реакции реакции взаимодействия кислорода с гудроном в реакторе окисления по заявляемому изобретению равной 0,056 с-1. Поскольку каждая реакционная зона реактора окисления, содержащая элементы диффузорной, цилиндрической и конфузорной конфигурации, близка к модели идеального смешения, то гидродинамика реактора окисления по заявляемому изобретению, имеющего три такие реакционные зоны, может рассматриваться как ячеечная модель для каскада из трех реакторов идеального смешения. По математической модели каскада из трех реакторов идеального смешения с учетом кинетики реакции потребления кислорода в процессе окисления гудрона для стационарных условий работы реактора окисления было рассчитано методом итераций время пребывания реакционной системы в каждой секции реактора, составившее 103,74 с и определено общее время пребывания пузырьков воздуха в реакторе 311,22 с, что хорошо согласуется с данными гидродинамического расчета реактора - 311,7 с (табл.1). При этом конечная концентрация кислорода в потоке отработанного газа на выходе из реактора окисления составляет всего 0,0665% об. против 5% об. в прототипе, что свидетельствует о большей эффективности заявляемого способа получения битума по сравнению с прототипом; дополнительным преимуществом является возможность повышения глубины окисления гудрона без подвода в процесс дополнительного количества воздуха или сокращения расхода воздуха на 19,2% при сохранении глубины окисления гудрона.

Пример 8. Каталитическая очистка от органических примесей выходящего из реактора окисления отработанного воздуха в термокаталитическом реакторе пластинчатого типа с нанесенным на поверхность пластин катализаторного покрытия позволяет улучшить технико-экономические показатели установки для получения битума, поскольку практически исключаются затраты на природоохранные мероприятия, связанные с зашитой окружающей среды. Катализаторные покрытия, содержащие в небольших количествах платину, нанесенную на инертный носитель, обеспечивают полное глубокое окисление паров углеводородов, которые находятся в отработанном газе, до диоксида углерода и воды уже при 200°C, то есть не требуется дополнительный нагрев отработанного газа от 200°C до 1500°C для его термического обезвреживания в печи дожига при 1500°C, что приводит к существенной экономии топлива. Так, для рассматриваемой в примере 6 установки для получения битума с расходом воздуха на окисление 600 м3/ч при эксплуатации установки в течение 350 суток в году для термического обезвреживания отработанного газа потребуется потратить более 204 тонн топлива с теплотворной способностью 8000 ккал/кг. При использовании в термокаталитическом реакторе дешевых оксидных катализаторов потребуется дополнительный подогрев отработанного газа после реактора окисления от 200°C до 330°C в топке, на что израсходуется только 20 тонн топлива в течение года.

Пример 9. Основной особенностью заявляемого изобретения является большое число степеней свободы ее функционирования, позволяющих за счет сочетания варьируемых технологических параметров получать битум одной из необходимых современных марок (таблица 2) при наличии в составе установки для получения битума одного реактора или несколько марок битума при наличии нескольких реакторов окисления. Качество каждой из получаемых марок битума (например, дорожного или кровельного битума) на установке с несколькими реакторами окисления обеспечивается при условии постоянства характеристик исходного сырья, по крайней мере, не менее 8-ю степенями свободы:

- варьированием производительности реактора окисления по углеводородному сырью;

- варьированием расхода воздуха, поступающего в реактор окисления;

- варьированием временем окисления сырья в реакторе;

- температурой процесса окисления углеводородов в реакторе окисления;

- давлением в реакторе окисления;

- регулированием расходов циркулирующих потоков битума по высоте реактора окисления;

- регулированием температуры циркулирующих потоков битума по высоте реактора окисления;

- варьированием соотношения окисляемой и неокисляемой частей сырья процесса получения битума;

- регулированием подачи воздуха совместно с сырьем на входе в змеевик печи для осуществления предокисления;

- проведением процесса окисления окисляемой части сырья последовательно в двух или трех реакторах окисления.

Кроме того, имеется дополнительная девятая степень свободы, обусловленная варьированием состава сырья за счет компаундированием его из различных фракций и/или применения различных добавок.

Таким образом, благодаря совершенствованию способа и установки для получения битума снижается концентрация кислорода в потоке отработанного газа на выходе из реактора окисления, интенсифицируется работа реактора окисления, возрастает технологическая гибкость установки, позволяющая повышать глубину окисления гудрона без подвода в процесс дополнительного количества воздуха, или сокращать расход воздуха при сохранении глубины окисления гудрона, или производить на установке одновременно ряд различных марок битумов, повышаются гарантии надежной выработки заданных свойств требуемой марки битума, в том числе имеющей самые высокие требования по ее качеству, улучшаются технико-экономические показатели установки за счет прекращения расходования топлива для обезвреживания отработанного газа.

Изобретение относится к способу и установке для получения битума из нефтяных остатков и может быть использовано в нефтеперерабатывающей промышленности для производства битумов различных марок. Способ включает разделение исходного сырья на два потока, нагревание одного потока сырья и его окисление в реакторе, компаундирование окисленного и неокисленного потоков с получением продукта. При этом воздух, подаваемый в реактор, диспергируют, окисление части потока сырья производят в гидродинамическом режиме стесненного всплывания пузырьков воздуха, снижение градиента температуры в реакторе производят циркуляцией части полностью или частично окисленного потока и осуществляют передачу тепла для нагрева окисляемого сырья, компаундирование потоков производят в турбулентном смесителе, а выходящие из реактора окисления отработанные газы подвергают каталитической очистке от органических примесей. Разработанные способ и установка отличаются повышенными технико-экономическими показателями. 2 н. и 65 з.п. ф-лы, 11 ил., 2 табл., 9 пр.

1. Способ получения битума, включающий разделение исходного сырья на два потока, нагревание одного потока сырья и его окисление кислородом воздуха в реакторе окисления, компаундирование окисленного и неокисленного потоков с получением продукта, отличающийся тем, что воздух, подаваемый в реактор окисления, диспергируют, окисление части потока сырья кислородом воздуха в реакторе окисления производят в гидродинамическом режиме стесненного всплывания пузырьков воздуха, снижение градиента температуры в реакторе окисления производят циркуляцией части полностью или частично окисленного потока и осуществляют передачу тепла для нагрева окисляемого сырья, компаундирование окисленного и неокисленного потоков с выработкой битума, характеризующегося глубиной проникания иглы при 25°C 20-220·0,1 мм, производят в турбулентном смесителе, а выходящие из реактора окисления отработанные газы подвергают каталитической очистке от органических примесей.

2. Способ по п. 1, отличающийся тем, что диспергирование воздуха, подаваемого в реактор окисления, осуществляют в отверстиях барботера.

3. Способ по п.1, отличающийся тем, что диспергирование воздуха, подаваемого в реактор окисления, осуществляют форсунками.

4. Способ по п.2, отличающийся тем, что значение диаметра d отверстий в барботере должен быть не меньше, чем определяемый по формуле d=(Ar·µ2/ρ2·g)1/3, где µ (Па·с) и ρ (кг/м3) соответственно вязкость и плотность окисляемого потока, g - ускорение свободного падения (9,81 м/с2), Ar - критерий Архимеда.

5. Способ по п.4, отличающийся тем, что число отверстий в барботере N не больше, чем N=0,732Q·ρ/(d·µ·(Ar)1/2), где Q - расход воздуха в реакторе (м3/с).

6. Способ по любому из пп. 2, 4, 5, отличающийся тем, что барботер имеет коллектора, сопряженные с барботажными устройствами, и выполнен по форме фигуры, которая полностью повторяет форму дна корпуса реактора окисления, и все отверстия в них равноудалены друг от друга и от стенки корпуса реактора окисления.

7. Способ по п.1, отличающийся тем, что снижение градиента температуры в реакторе окисления обеспечивают циркуляцией полностью или частично окисленного потока, возвращая его в реактор.

8. Способ по п.7, отличающийся тем, что циркулирующий полностью или частично окисленный поток подвергают охлаждению.

9. Способ по п.8, отличающийся тем, что расходом циркулирующего охлажденного полностью или частично окисленного потока обеспечивают регулирование градиента температуры в реакторе окисления.

10. Способ по п.8, отличающийся тем, что температурой циркулирующего охлажденного полностью или частично окисленного потока обеспечивают регулирование градиента температуры в реакторе окисления.

11. Способ по п.1, отличающийся тем, что снижение градиента температуры в реакторе окисления обеспечивают дробной циркуляцией полностью или частично окисленного потока, забирая его из реактора из одной или нескольких зон и возвращая его отдельными потоками, но не менее одного, в различные позиции по высоте реактора.

12. Способ по п.11, отличающийся тем, что при дробной циркуляции полностью или частично окисленный поток, подаваемый в различные позиции по высоте реактора окисления, подвергают охлаждению.

13. Способ по п.12, отличающийся тем, что при дробной циркуляции полностью или частично окисленного потока, подаваемого в различные позиции по высоте реактора окисления, регулирование градиента температуры по высоте реактора окисления обеспечивают изменением расхода циркулирующего полностью или частично окисленного битума, подаваемого в различные позиции по высоте реактора окисления.

14. Способ по п.12, отличающийся тем, что при дробной циркуляции полностью или частично окисленного потока, подаваемого в различные позиции по высоте реактора окисления, регулирование градиента температуры по высоте реактора окисления обеспечивают изменением температуры циркулирующего полностью или частично окисленного битума, подаваемого в различные позиции по высоте реактора окисления.

15. Способ по п.1, отличающийся тем, что в качестве турбулентного смесителя используют инжектор.

16. Способ по п.15, отличающийся тем, что в качестве рабочей жидкости в инжекторе используют неокисленный поток при расходе окисленного потока меньшем, чем неокисленного потока.

17. Способ по п.15, отличающийся тем, что в качестве рабочей жидкости в инжекторе используют окисленный поток при расходе окисленного потока большем, чем неокисленного потока.

18. Способ по п.1, отличающийся тем, что в качестве турбулентного смесителя используют диафрагмированные диски.

19. Способ по п.1, отличающийся тем, что выходящий из реактора окисления отработанный воздух подвергают удалению углеводородов в сепараторе за счет охлаждения циркулирующим черным соляром и затем осуществляют утилизацию этих газов в печи дожига с одновременным нагревом теплоносителя либо осуществляют каталитическую очистку от органических примесей.

20. Способ по п.1, отличающийся тем, что выходящий из реактора окисления отработанный воздух перед каталитической очисткой смешивают со свежим воздухом в соотношении 1:(0,1-0,005).

21. Способ по п.20, отличающийся тем, что выходящий из реактора окисления отработанный воздух подвергают каталитической очистке от органических примесей в пластинчато-каталитическом реакторе при температуре 150-200°C.

22. Способ по п.21, отличающийся тем, что в качестве катализатора в пластинчато-каталитическом реакторе используют платину или палладий.

23. Способ по п.20, отличающийся тем, что выходящий из реактора окисления отработанный воздух дополнительно подогревают в топке за счет сжигания топливного газа или в теплообменнике за счет тепла теплоносителя и подвергают каталитической очистке от органических примесей в пластинчато-каталитическом реакторе при температуре 250-350°C.

24. Способ по п.23, отличающийся тем, что в качестве катализатора в пластинчато-каталитическом реакторе используют оксиды меди, хрома, железа, цинка, бария или смеси этих оксидов.

25. Способ по п.1, отличающийся тем, что в качестве исходного сырья могут использоваться гудрон после вакуумной перегонки мазута, тяжелые продукты селективного разделения углеводородов, тяжелые экстракты производства минеральных масел или их смеси.

26. Способ по п.1, отличающийся тем, что глубину проникновения иглы в полученном продукте регулируют временем пребывания окисляемой части потока сырья в реакторе окисления.

27. Способ по п.1, отличающийся тем, что глубину проникновения иглы в полученном продукте регулируют температурой в реакторе окисления.

28. Способ по п.1, отличающийся тем, что глубину проникновения иглы в полученном продукте регулируют одновременно временем пребывания окисляемой части потока сырья в реакторе окисления и температурой в реакторе окисления.

29. Способ по п.1, отличающийся тем, что глубину проникновения иглы в полученном продукте регулируют соотношением окисленного и неокисленного потоков сырья.

30. Способ по п.1, отличающийся тем, что в качестве полученного продукта получают дорожные, строительные и кровельные битумы.

31. Способ по п.1, отличающийся тем, что в качестве полученного продукта получают одновременно дорожный, строительный и кровельный битумы для каждого вида из них не менее чем в трех параллельно работающих реакторах окисления.

32. Способ по п.1, отличающийся тем, что нагревание одного потока сырья выполняют в теплообменниках за счет тепла теплоносителя или в змеевике трубчатой печи с частичной подачей кислорода воздуха.

33. Способ по п.32, отличающийся тем, что подогрев потока, подаваемого на окисление сырья, осуществляется в теплообменниках, расположенных последовательно: сначала в теплообменнике за счет тепла теплоносителя, нагретого в печи дожига за счет утилизации отходящих газов, далее в теплообменнике за счет тепла окисленного продукта и затем в теплообменнике за счет тепла циркуляционных орошений реактора окисления.