00 Од

о

О) 4;iik

со

Изобретение относится к горной промьпиленности и может быть использовано в железорудной, угольной, строительной, энергетической отраслях промышленности для закрепления пылящих поверхностей.

Цель изобретения - повьшения эффективности закрепления пылящей поверхности, увеличение прочности покрытия и, как следствие, его долговечности, снижение расхода жидкого стекла.

Сущность изобретения заключается в том, что закрепление пьшящей поверхности и увеличение срока существования защитного слоя производится путем нанесения водно-капельной смеси жидкого стекла, в котором дополнительно содержится сополимер гидролизованного полиакрилонитрила, способствующий приданию пленочному покрытию прочности, эластичности и, как следствие, долговечности.

Пример. На промплощадке горно-обогатительного комбината в металлической емкости объемом 5000 л предварительно готовится раствор смеси в следующей последовательности. Сначала емкость заполняется водой до объема 4795-4585 .л, затем в этот объем добавляется 200-400 кг жидкого стекла и тщательно перемешивается в течение 3-5 мин., Потом добавляется гидролизоваиный полйакрило- нитрил, являющийся сополимером акри- лата натрия, акриламида и акрилонит- рила (акрилата натрия - 4-12 кг, акриламида 0,5-1,5 кг, акрилонитрила - 0,5-1,5 кг), который в промышленности вьшускается под техническим названием , Типан. Сополимер акри- лата натрия, акриламида и акрилонитрила обладает хорошим структурообразующим свойством в соотношении компонентов 80:10:10. После перемешивания в течение 3-5 мин осуществляется отбор 2-3 проб и проводит- ся химический контроль приготовленного состава, который должен иметь следующее соотношение ингредиентов, %: жидкое стекло 4-5J сополимер акрилата натрия, акриламида и акрилонитрила 0,1-0,3 (акрилат натрия 0,08-0,24, акриламид 0,01-0,03, ак- рилонитркл 0,01-0,03); вода 95,9- 91,7.

Приготовленный раствор перекачивается в бак автомобиля, оборудованного гидромонитором-оросителем на базе автомобиля КрАЗ-222 -и транспортируется к месту локализации пылящего источника.

Полученным раствором обрабатывается поверхность полиминеральной системы (отвала, хвостохранилища, откосов, уступов, автодорог,, зол

тепловых электростанций). В данном случае обрабатываются сухие пляжи действующих хвостохранилищ или площади хвостохранилищ, временно (на 3-5 лет) законсервированные. Полиминеральная системаs рассматриваемая на примере хвостохранилища, составлена до 65% кварцем, карбонатами до 25%, магнетитом до 10% и имеет следующий химический состав.

0

0

%: SiO 55,70; ,, 5-20; FeO 7-13; MgO 1-3, CaO 1,5-1,5; Al,j05 1,1-2,3.

Нанесение покрытия на поверхность желательно осуществлять в теплую

5 солнечную погоду при 10-20°С и выше,

Исходя из грансостава отходов горного производства или энергетической промышленности (более 70% мелкодисперсная фракция диаметром менее 0,074 мм) и условия равновесия частиц при воздействии отрывающих сил толщина образующего пленочного покрытия, предотвращающего вынос, должна находиться в пределах 1,0-1,5 см. Это достигается при определенном технологическом режиме, а именно: скорости автомобиля 15 км/ч, рабочем давлении в баке 3-5 атм, что при крупности напыляемых капель 0,01- 0,05 мм обеспечит равномерную толщину покрытия. Ширина-полосы напыления состава за один проход автомобиля составляет 25 м, при этом одна заправка автомобиля покрывающим соg ставом (с учетом 5% потерь) обеспечивает покрытие поверхности площадью 1100 м, а расход составит 3,5 л/м2.

После нанесения раствора производится замер толщины пропитки. Для этого произвольно выбираются 3-6 точек замера, находящихся на удалении не менее 100 м одна от другой, что обеспечит необходимую достоверность, результатов проверки. Отклонение от нормы (1,0-1,5 см) не должно пре- вьш1ать 10%. Затем производится естественная просушка покрытия до влажности 5-10%, после чего произ5

0

0

5

31

водится отбор проб и проверка на механическую прочность ( и СГрсцт ) которая осуществляется на прессе ПСУ-10 с удельным усилием до 150 кг/см

Просушку желательно осуществлять без воздействия атмосферных осадков, так как их влияние может несколько изменить состав невысохшего покрытия.

Введение в состав жидкого стекла сополимера акрилата, акрйламида натрия и акрилонитрила при нанесении их на поверхность создает дополнительные силы сцепления (прилипания) между частицами. Кроме этого, введение сополимера за счет его структуры делает пленочное покрытие водостойким и придает ему эластичность, что способствует увеличению срока его существования в 1,6-2,2 раза.

Ожидаемая эффективность способа достигается в результате повышения прочности покрытия в 1,6-2,2 раза и снижения в 3-5 раз расход жидкого стекла.

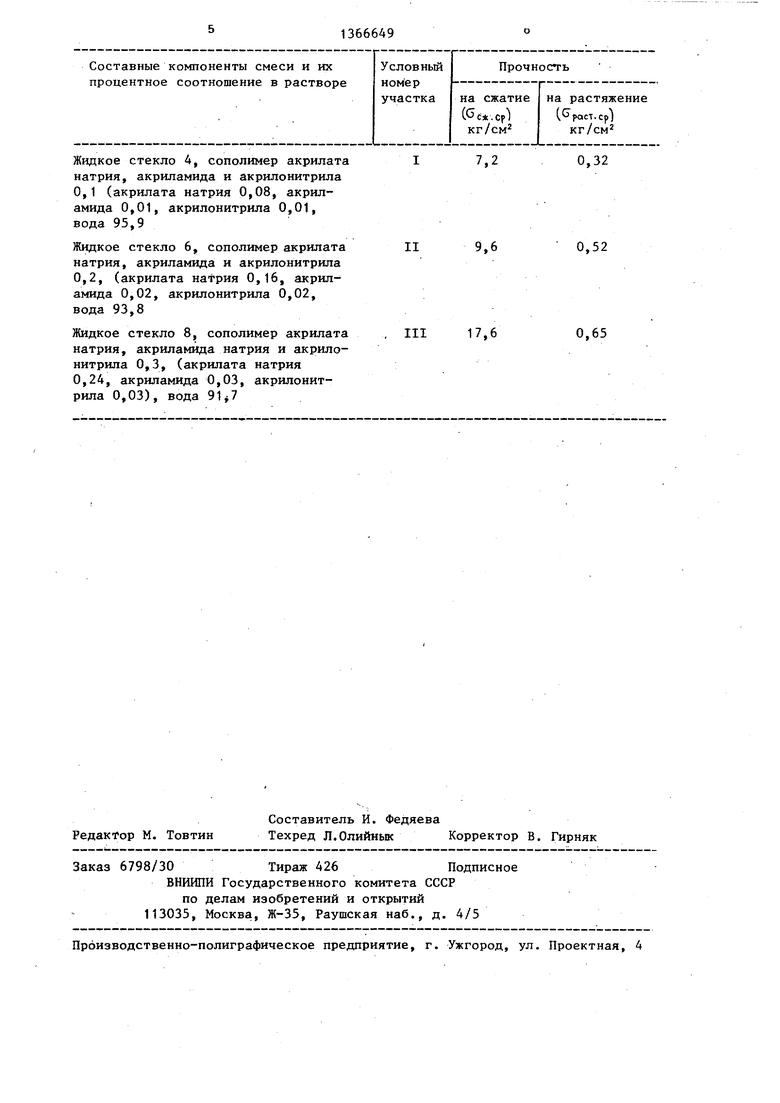

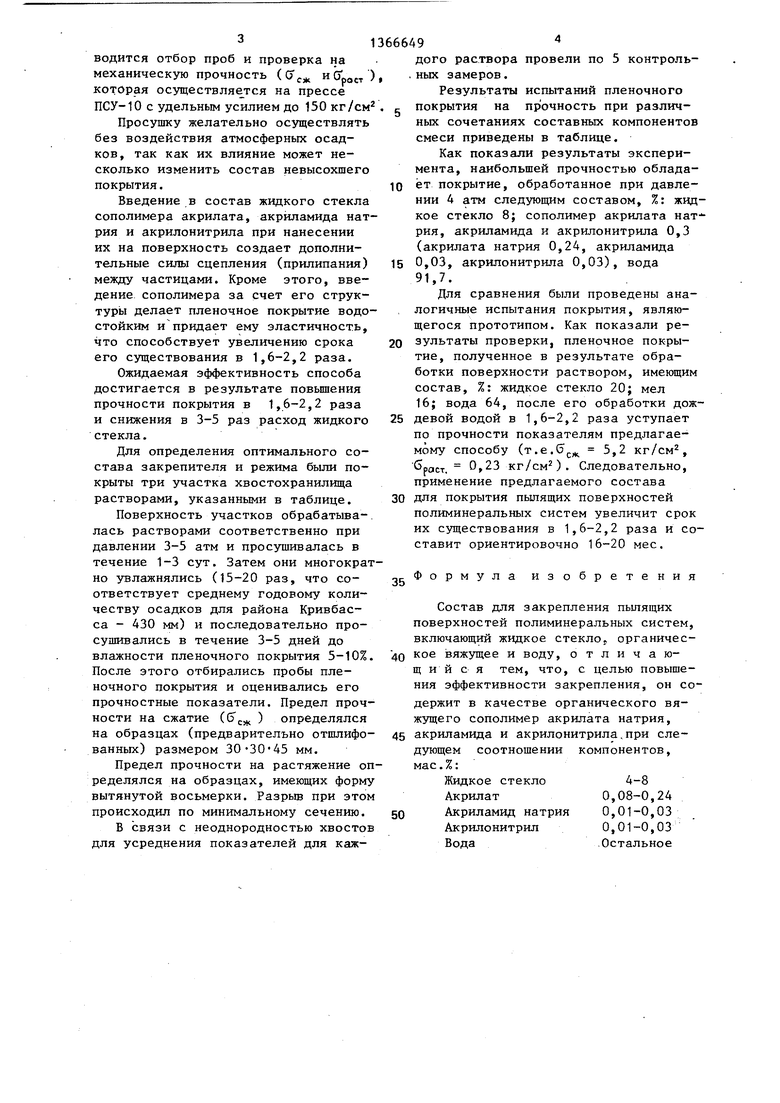

Для определения оптимального состава закрепителя и режима были покрыты три участка хвостохранилища растворами, указанными в таблице.

Поверхность участков обрабатыва-. лась растворами соответственно при давлении 3-5 атм и просушивалась в течение 1-3 сут. Затем они многократно увлажнялись (15-20 раз, что соответствует среднему годовому количеству осадков для района Кривбас- са - 430 мм) и последовательно просушивались в течение 3-5 дней до влажности пленочного покрытия 5-10%. После этого отбирались пробы пленочного покрытия и оценивались его прочностные показатели. Предел прочности на сжатие (6 j. ) определялся на образцах (предварительно отшлифованных) размером 303045 мм.

Предел прочности на растяжение определялся на образцах, имеющих форму вытянутой восьмерки. Разрыв при этом происходил по минимальному сечению.

В связи с неоднородностью хвостов для усреднения показателей для каж66649

дого раствора провели по 5 контроль- , ных замеров.

Результаты испытаний пленочного (- покрытия на прочность при различных сочетаниях составных компонентов смеси приведены в таблице.

Как показали результаты эксперимента, наибольшей прочностью облада10 ет покрытие, обработанное при давлении 4 атм следующим составом, %: жидкое стекло 8; сополимер акрилата нат- рия, акрйламида и акрилонитрила 0,3 (акрилата натрия 0,24, акрйламида

15 0,03, акрилонитрила 0,03), вода 91,7.

Для сравнения были проведены аналогичные испытания покрытия, являющегося прототипом. Как показали ре20 зультаты проверки, пленочное покрытие, полученное в результате обработки поверхности раствором, имеющим состав, %: жидкое стекло 20; мел 16; вода 64, после его обработки дож25 девой водой в 1,6-2,2 раза уступает по прочности показателям предлагаемому способу (т.е.(5(. 5,2 кг/см, GpgcT. 0,23 кг/см). Следовательно, применение предлагаемого состава

30 для покрытия пылящих поверхностей полиминеральных систем увеличит срок их существования в 1,6-2,2 раза и составит ориентировочно 16-20 мес.

35

Формула изобретения

Состав для закрепления пылящих поверхностей полиминеральных систем, включающий жидкое стеклоj органичес- кое вяжущее и воду, отличающий с я тем, что, с целью повышения эффективности закрепления, он содержит в качестве органического вяжущего сополимер акрилата натрия, акрйламида и акрилонитрила,при следующем соотношении компонентов, мае.%:

Жидкое стекло 4-8 Акрилат0,08-0,24

Акриламид натрия 0,01-0,03 Акрилонитрил 0,01-0,03 Вода Остальное

Жидкое стекло 4, сополимер акрилата натрия, акриламида и акрилонитрила 0,1 (акрилата натрия 0,08, акрил- амида 0,01, акрилонитрила 0,01, вода 95,9

Жидкое стекло 6, сополимер акрилата натрия, акриламида и акрилонитрила 0,2, (акрилата натрия 0,16, акрил- амида 0,02, акрилонитрила 0,02, вода 93,8

Жидкое стекло 8, сополимер акрилата натрия, акриламида натрия и акрилонитрила 0,3, (акрилата натрия 0,24, акриламида 0,03, акрилонитрила 0,03), вода

7,2

0,32

II

9,6

0,52

III 17,6

0,65

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для закрепления пылящих поверхностей полиминеральных систем | 1983 |

|

SU1086184A1 |

| Состав для закрепления пылящих поверхностей полиминеральных систем | 1987 |

|

SU1509547A1 |

| Способ создания экрана ложа хвостохранилища | 1990 |

|

SU1784128A1 |

| ОБЕСПЫЛИВАЮЩИЙ СОСТАВ ДЛЯ ОБРАБОТКИ ПЫЛЯЩИХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2502874C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ПЫЛЯЩИХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2513786C1 |

| Способ очистки водного раствора акриламида | 1976 |

|

SU703015A3 |

| Состав для закрепления пылящих поверхностей | 2021 |

|

RU2770264C1 |

| СОСТАВ ДЛЯ ЗАКРЕПЛЕНИЯ ПЫЛЯЩИХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2137923C1 |

| ПРИМЕНЕНИЕ ПОЛИВИНИЛОВЫХ СПИРТОВ С ФУНКЦИОНАЛЬНЫМИ СИЛАНОВЫМИ ГРУППАМИ В ГРУНТОВКАХ ДЛЯ ОТДЕЛЯЕМЫХ БУМАЖНЫХ И ПЛЕНОЧНЫХ СЛОЕВ | 2004 |

|

RU2329289C2 |

| Состав для гидравлического разрыва пласта | 2020 |

|

RU2737605C1 |

Изобретение относится к горной пром-ти и м.б. использовано в железорудной, угольной и строительной отраслях. Цель изобретения - по- вьшение эффективности закрепления. Состав содержит следующие компоненты при их соотношении, мас.%: жидкое стекло 4-8; акрилат 0,08-0,24;. ак- риламид натрия 0,01-0,03; акрилонит- рил 0,01-0,03; вода - остальное. В качестве вяжущего сополимера используют акрилат, акриламид натрия и ак- рилонитрил. Этот сополимер способствует приданию пленочному покрытию прочности, эластичности и долговечности. Готовят состав путем заполнения емкости водой с последующим введением в нее компонентов. Полученным раствором обрабатьшают поверхность полиминеральной системы. Нанесение покрытия желательно осуществлять в солнечную погоду при т-ре воздуха 10-20 С и выше. 1 табл. I (Л

| Состав для закрепления пылящих поверхностей | 1984 |

|

SU1190067A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Состав для закрепления пылящих поверхностей полиминеральных систем | 1983 |

|

SU1086184A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-01-15—Публикация

1986-07-15—Подача