Изобретение относится к фильтрующему устройству, имеющему удлиненные мешкообразные трубчатые фильтрующие элементы ;для фильтрования газовых потоков.

Цель изобретения - повьшение эффективности очистки фильтровального мешка и увеличение срока службы.

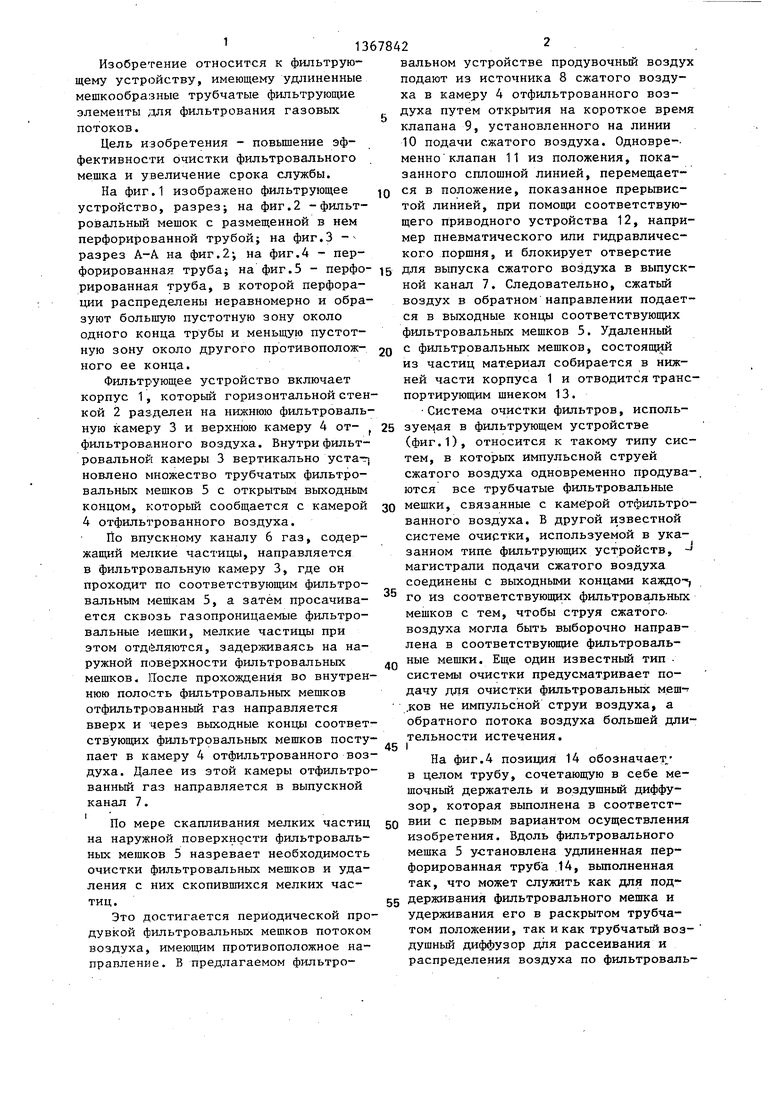

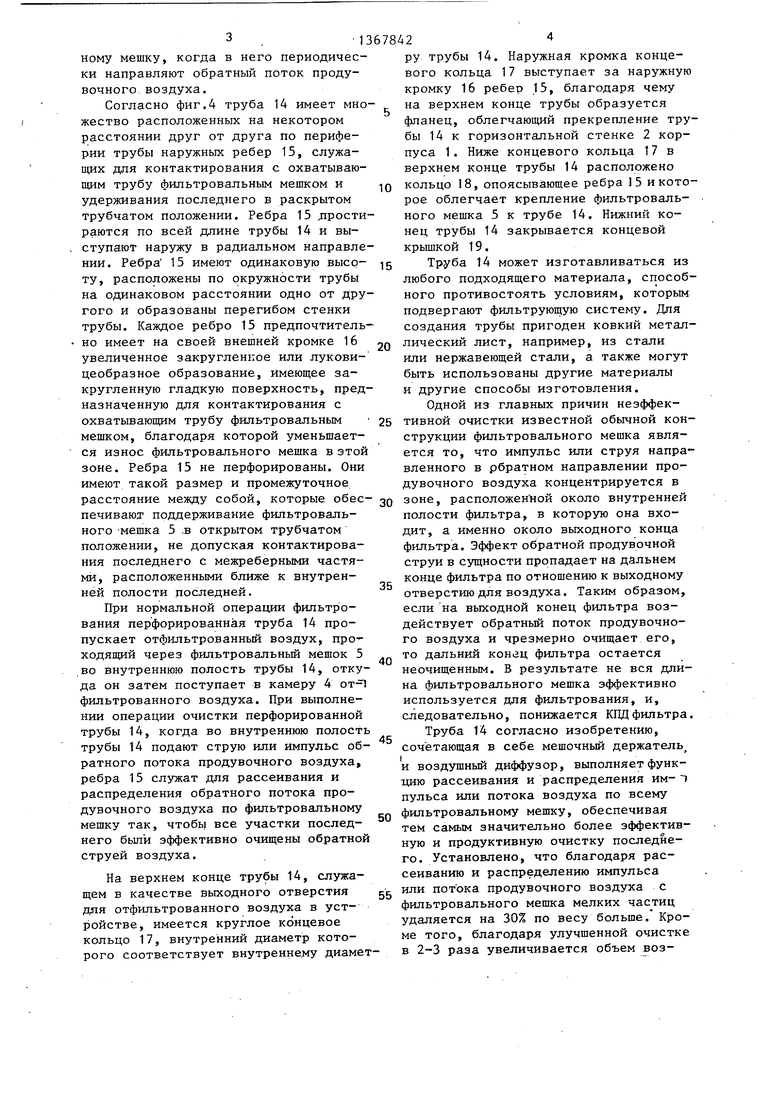

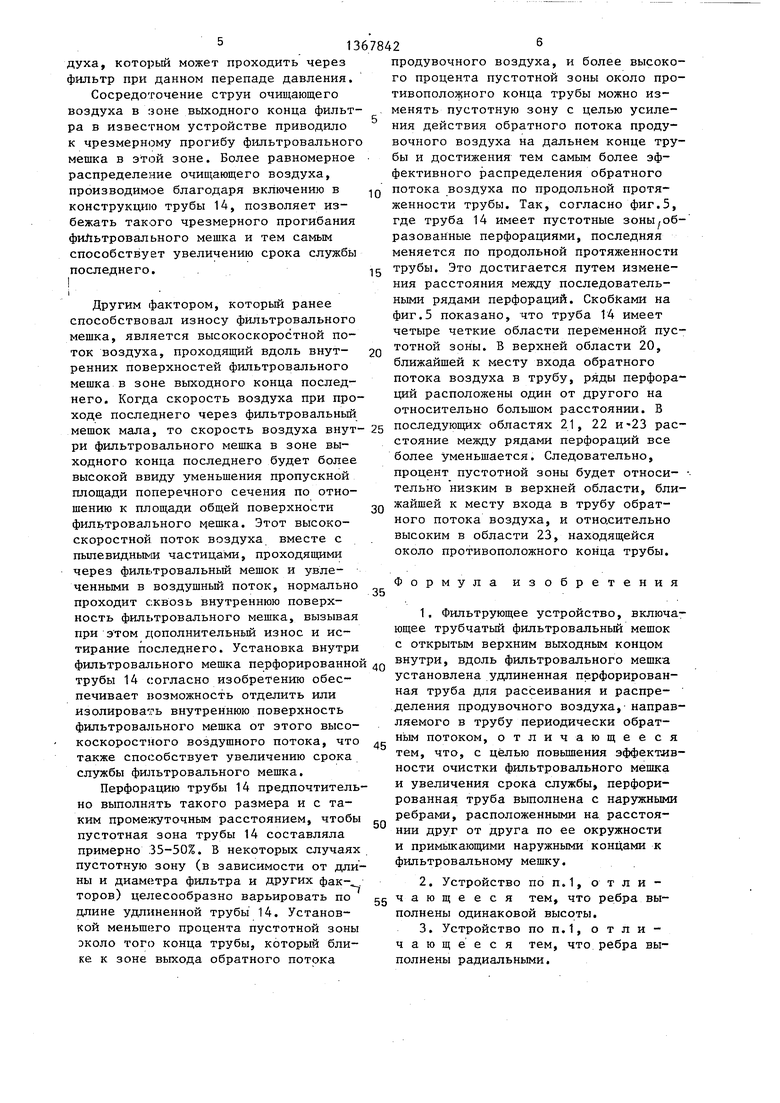

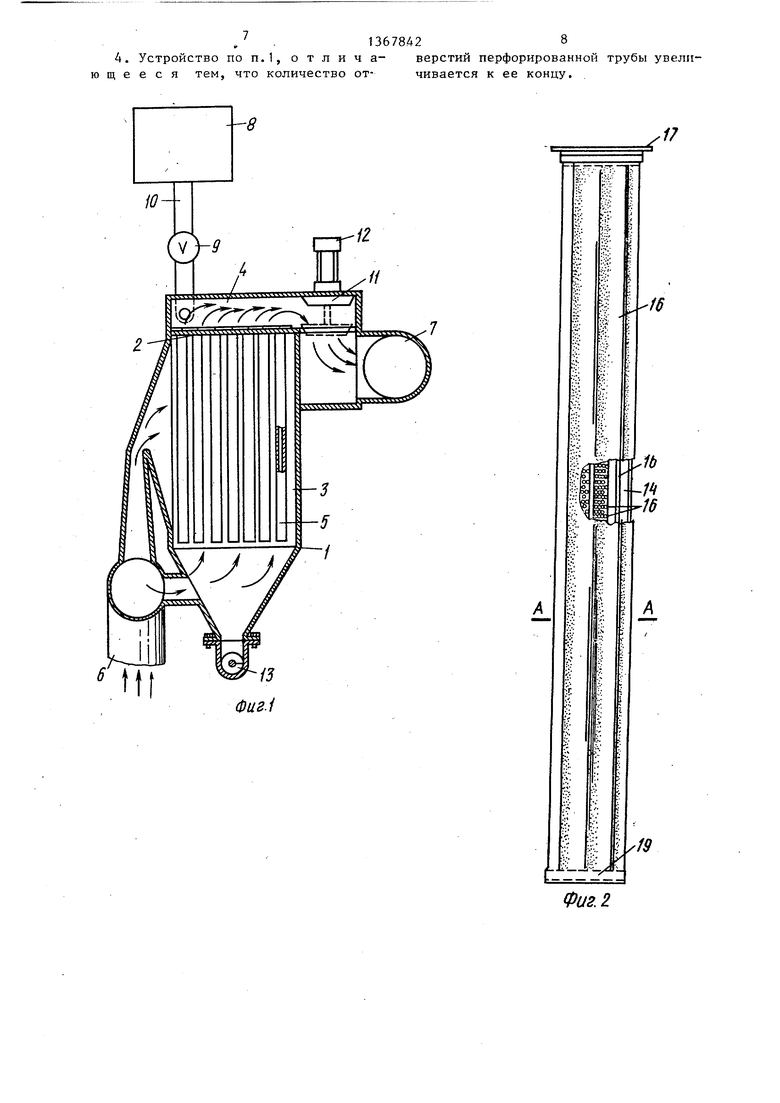

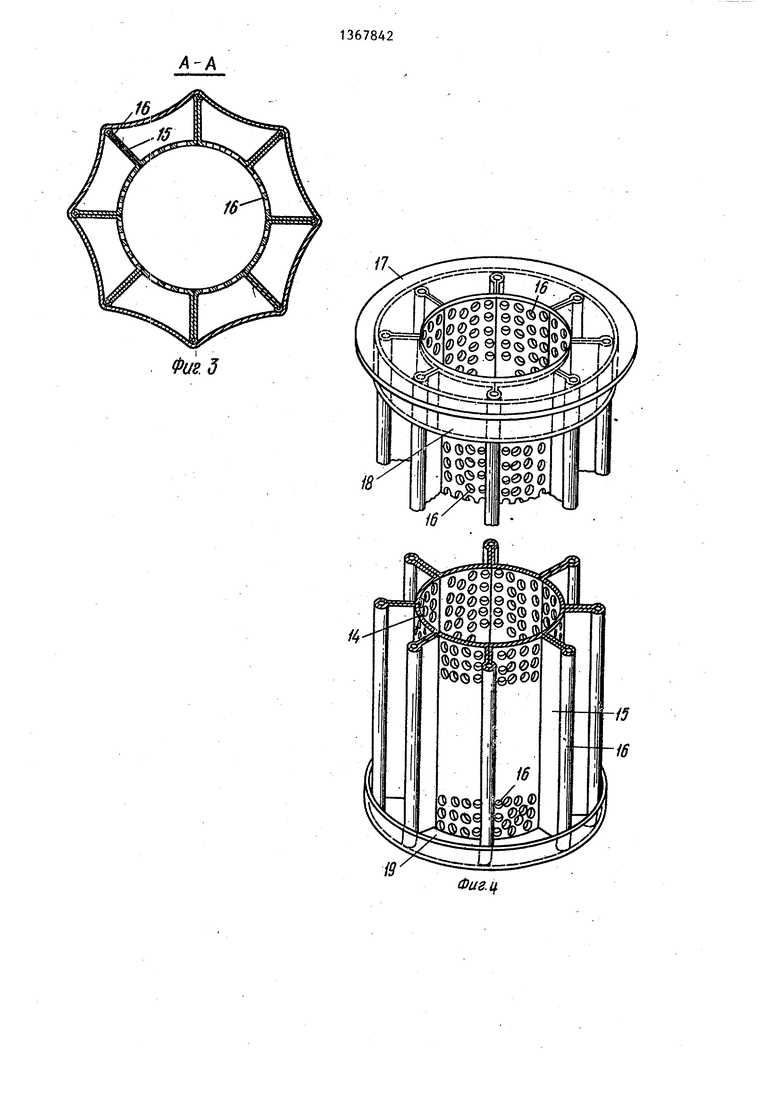

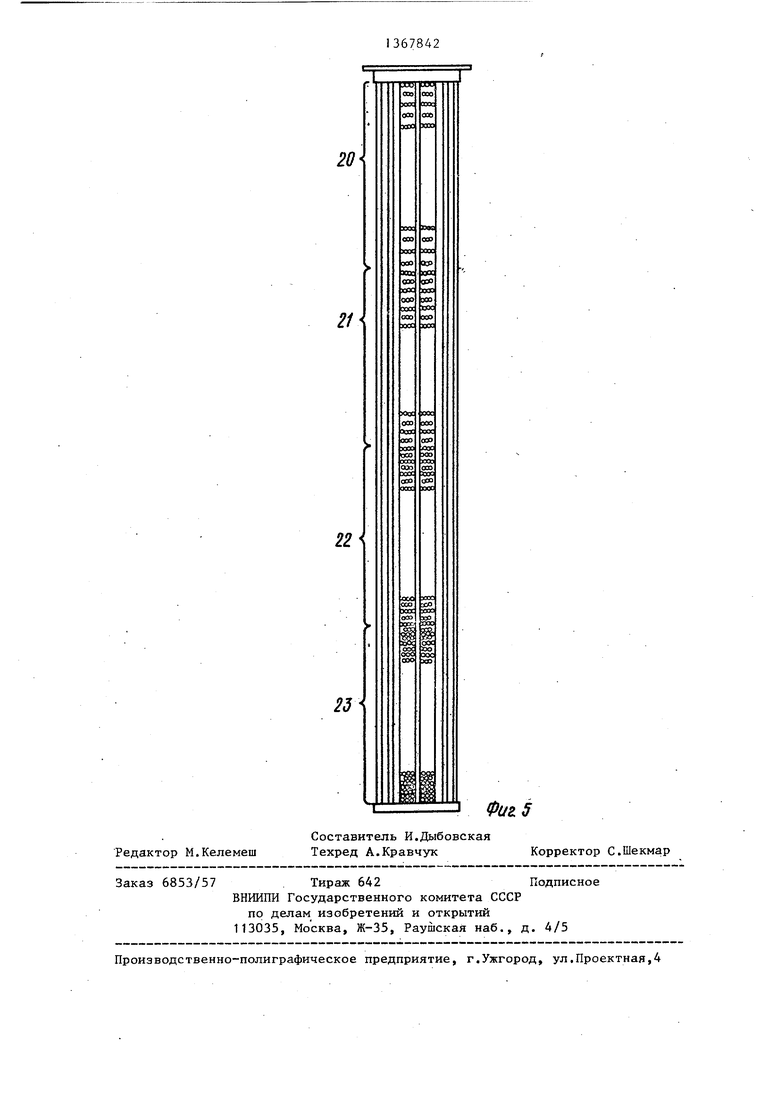

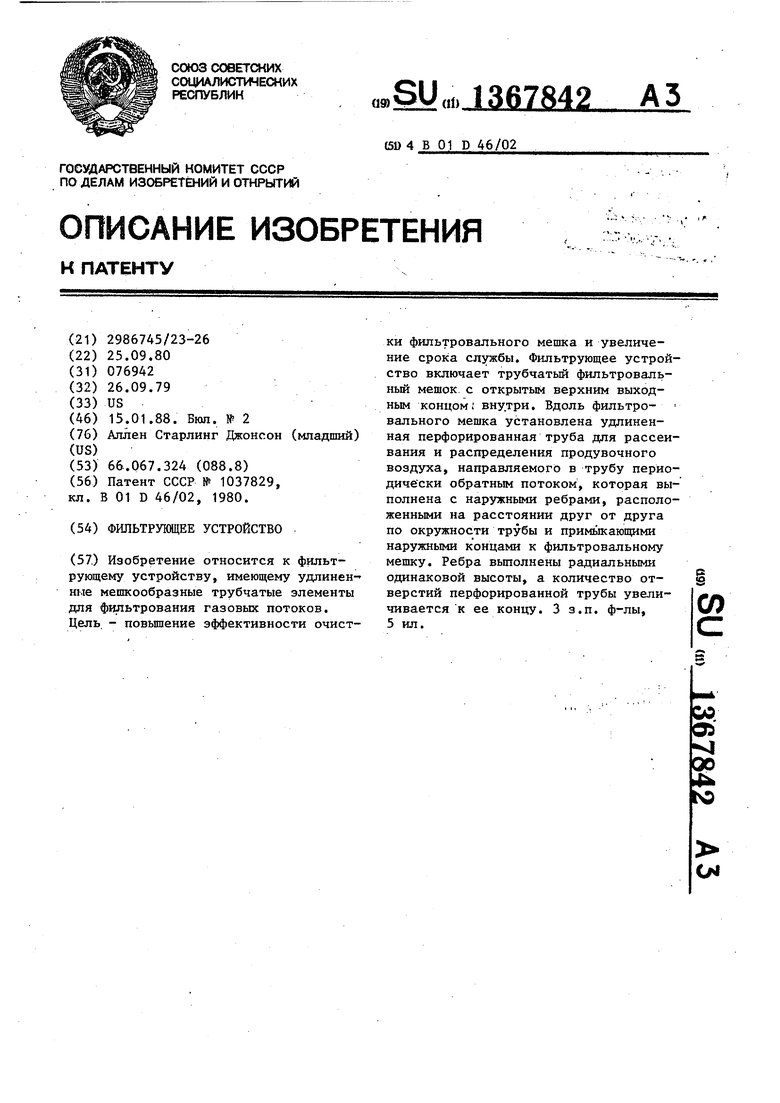

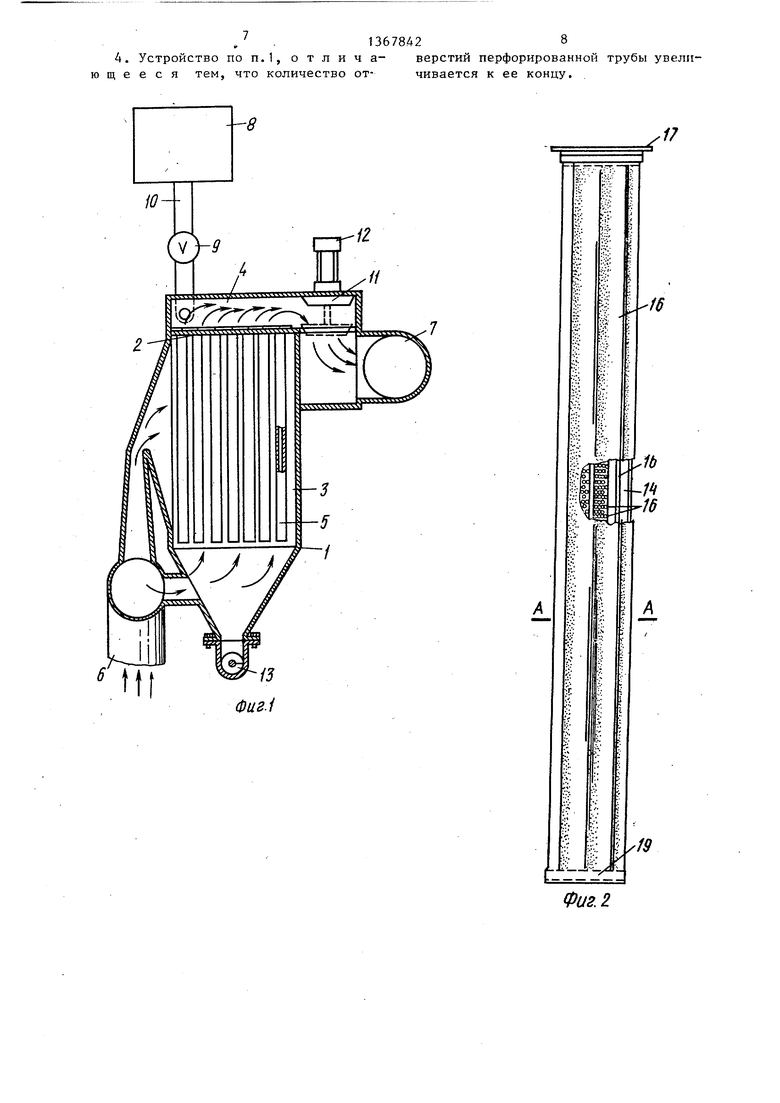

На фиг.1 изображено фильтрующее устройство, разрезJ на фиг.2 -фильтровальный мешок с размещенной в нем перфорированной трубой; на фиг.З -- разрез А-А на фиг.2; на фиг.4 - пер

вальном устройстве продувочный воздух подают из источника 8 сжатого воздуха в камеру 4 отфильтрованного воздуха путем открытия на короткое время клапана 9, установленного на линии 10 подачи сжатого воздуха. Одновре-- менно клапан 11 из положения, показанного сплошной линией, перемещается в положение, показанное прерьшис- той линией, при помощи соответствующего приводного устройства 12, например пневматического или гидравлического поршня, и блокирует отверстие

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтрующее устройство | 1980 |

|

SU1037829A3 |

| Фильтрующее устройство для очистки воздуха | 1982 |

|

SU1367843A3 |

| Устройство для термообработки агрегатного материала газовым потоком | 1980 |

|

SU1083925A3 |

| КАССЕТНЫЙ ФИЛЬТР | 2010 |

|

RU2438759C2 |

| МУСОРОУБОРОЧНЫЙ АГРЕГАТ С ЗАМКНУТЫМ КРУГОВОРОТОМ ВОЗДУШНОГО ПОТОКА (рабочее название "Бивинд") | 2009 |

|

RU2502458C2 |

| ЗОЛОУЛАВЛИВАЮЩАЯ СИСТЕМА | 2023 |

|

RU2818476C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ ИЛИ ГАЗА | 2004 |

|

RU2254901C1 |

| ИЗОЛИРУЮЩИЙ ДЫХАТЕЛЬНЫЙ АППАРАТ | 2002 |

|

RU2223126C1 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ С КОРОТКОИМПУЛЬСНОЙ ПРОДУВКОЙ | 2010 |

|

RU2448758C2 |

| ФИЛЬТР С РАДИАЛЬНЫМ ПОТОКОМ ТЕКУЧЕЙ СРЕДЫ ДЛЯ ПОДЗЕМНОЙ СКВАЖИНЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2159143C2 |

) Изобретение относится к фильтрующему устройству, имеющему удлиненные мешкообразные трубчатые элементы для фильтрования газовых потоков. Цель - повьшение эффективности очистки фильтровального мешка и увеличение срока службы. Фильтрующее устройство включает трубчатый фильтроваль- ньй мешок, с открытым верхним выходным концом; внутри. Вдоль фильтро- вального мешка установлена удлиненная перфорированная труба для рассеивания и распределения продувочного воздуха, направляемого в трубу перйо- диче ски обратным потоком, которая выполнена с наружными ребрами, расположенными на расстоянии друг от друга по окружности трубы и примь1каюш 1ми наружными концами к фильтровальному мешку. Ребра выполнены радиальными одинаковой высоты, а количество отверстий перфорированной трубы увеличивается к ее концу. 3 з.п. ф-лы, 5 ил. I СО

форированная труба; на фиг.5 - перфо- 15 для выпуска сжатого воздуха в выпуск- рированная тРУба, в которой перфора- ной канал 7. Следовательно, сжатьш

ции распределены неравномерно и образуют большую пустотную зону около одного конца трубы и меньщую пустотную зону около другого противоположного ее конца.

Фильтрующее устройство включает корпус 1, который горизонтальной стенкой 2 разделен на нижнюю фильтровальную камеру 3 и верхнюю камеру 4 от- фильтрованного воздуха. Внутри фильтровальной камеры 3 вертикально уста-rj новлено множество трубчатых фильтровальных мешков 5 с открытым выходным концом, который сообщается с камерой 4 отфильтрованного воздуха.

По впз скному каналу 6 газ, содержащий мелкие частицы, направляется в фильтровальную камеру 3, где он проходит по соответствующим фильтровальным мешкам 5, а затем просачивается сквозь газопроницаемые фильтровальные мешки, мелкие частицы при этом отд1 ляются, задерживаясь на наружной поверхности фильтровальных мешков. После прохождения во внутреннюю полость фильтровальных мешков отфильтрованный газ направляется вверх и через выходные концы соответствующих фильтровальных мешков поступает в камеру 4 отфильтрованного воздуха. Далее из этой камеры отфильтрованный газ направляется в выпускной канал 7.

По мере скапливания мелких частиц на наружной поверхности фильтровальных мешков 5 назревает необходимость очистки фильтровальных мешков и удаления с них скопившихся мелких частиц.

Это достигается периодической продувкой фильтровальных мешков потоком воздуха, имеющим противоположное направление. В предлагаемом фильтровоздух в обратном направлении подается в выходные концы соответствующих фильтровальных мешков 5. Удаленный

0 с фильтровальных мешков, состоящий из частиц материал собирается в нижней части корпуса 1 и отводится транспортирующим шнеком 13.

Система очистки фильтров, исполь5 зуемая в фильтрующем устройстве

(фиг.1), относится к такому типу систем, в которых импульсной струей сжатого воздуха одновременно продува-, ются все трубчатые фильтровальные

0 мещки, связанные с каме рой отфильтрованного воздуха. В другой известной системе очистки, используемой в указанном типе фильтрующих устройств, - магистрали подачи сжатого воздуха соединены с выходными концами каждо- го из соответствующих фильтровгшьных мешков с тем, чтобы струя сжатого- воздуха могла быть выборочно направлена в соответствующие фильтровальные мешки. Еще один известный тип системы очистки предусматривает подачу для очистки фильтровальных меш- .ков не импульсной струи воздуха, а обратного потока воздуха большей длительности истечения.

5 I

На фиг.4 позиция 14 обозначает/ в целом трубу, сочетающую в себе мешочный держатель и воздушный диффузор, которая выполнена в соответст0 ВИИ с первым вариантом осуществления изобретения. Вдоль фильтровального мешка 5 установлена удлиненная перфорированная труба 14, вьшолненная так, что может служить как для под5 держивания фильтровального мешка и удерживания его в раскрытом трубчатом положении, так и как трубчатый воз- душньй диффузор для рассеивания и распределения воздуха по фильтроваль5

0

10

20

ному мешку, когда в него периодически направляют обратный поток продувочного воздуха.

Согла.сно фиг.4 труба 14 имеет множество расположенных на некотором расстоянии друг от друга по периферии трубы наружных ребер 15, служа- ищх для контактирования с охватывающим трубу фильтровальным мешком и удерживания последнего в раскрытом трубчатом положении. Ребра 15 лрости- раются по всей длине трубы 14 и выступают наружу в радиальном направлении. Ребра 15 имеют одинаковую высо- 5 ту, расположены по окружности трубы на одинаковом расстоянии одно от другого и образованы перегибом стенки трубы. Каждое ребро 15 предпочтитель- но имеет на своей внешней кромке 16 увеличенное закругленное или луковицеобразное образование, имеющее закругленную гладкую поверхность, предназначенную для контактирования с охватывающим трубу фильтровальным мешком, благодаря которой уменьшается износ фильтровального мешка в этой зоне. Ребра 15 не перфорированы. Они имеют такой размер и промежуточное расстояние между собой, которые обеспечивают поддерживание фильтровального -мешка 5 .в открытом трубчатом положении, не допуская контактирования последнего с межреберными частями, расположенными ближе к внутренней полости последней.

При нормальной операции фильтрования перфорированная труба 14 пропускает отфильтрованный воздух, проходящий через фильтровальный мешок 5 во внутреннюю полость трубы 14, откуда он затем поступает в камеру 4 фильтрованного воздуха. При выполнении операции очистки перфорированной трубы 14, когда во внутреннюю полость

ру трубы 14. Наружная кромка концевого кольца 17 выступает за наружну кромку 16 ребер 15, благодаря чему на верхнем конце трубы образуется фланец, облегчающий прекрештение тру бы 14 к горизонтальной стенке 2 корпуса 1. Ниже концевого кольца 17 в верхнем конце трубы 14 расположено кольцо 18, опоясывающее ребра 15 и кото рое облегчает крепление фильтровального мешка 5 к трубе 14. Нижний конец трубы 14 закрывается концевой крьш1кой 19.

Труба 14 может изготавливаться из любого подходящего материала, способ ного противостоять условиям, которым подвергают фильтрующую систему. Для создания трубы пригоден ковкий метал лический лист, например, из стали или нержавеющей стали, а также могут быть использованы другие материалы и другие способы изготовления.

Одной из главных причин неэффективной очистки известной обычной кон струкции фильтровального мешка является то, что импульс или струя напра вленного в рбратном направлении продувочного воздуха концентрируется в 30 зоне, расположен ной около внутренней полости фильтра, в которую она входит, а именно около выходного конца фильтра. Эффект обратной продувочной струи в сущности пропадает на дальнем конце фильтра по отношению к выходному отверстию для воздуха. Таким образом, если на выходной конец фильтра воздействует обратный поток продувочного воздуха и чрезмерно очищает его, то дальний конец фильтра остается неочищенным. В результате не вся длина фильтровального мешка эффективно используется для фильтрования, и, следовательно, понижается КПД фильтра Труба 14 согласно изобретению.

25

35

40

трубы 14 подают струю или импульс об- сочетающая в себе мешочньй держатель

ратного потока продувочного воздуха, ребра 15 служат для рассеивания и распределения обратного потока продувочного воздуха по фильтровальному мешку так, чтобы все участки последнего были эффективно очищены обратной струей воздуха.

На верхнем конце трубы 14, служащем в качестве выходного отверстия для отфильтрованного воздуха в устройстве, имеется круглое концевое кольцо 17, внутренний диаметр которого соответствует внутреннему диамет0

0

5

ру трубы 14. Наружная кромка концевого кольца 17 выступает за наружную кромку 16 ребер 15, благодаря чему на верхнем конце трубы образуется фланец, облегчающий прекрештение трубы 14 к горизонтальной стенке 2 корпуса 1. Ниже концевого кольца 17 в верхнем конце трубы 14 расположено кольцо 18, опоясывающее ребра 15 и которое облегчает крепление фильтровального мешка 5 к трубе 14. Нижний конец трубы 14 закрывается концевой крьш1кой 19.

Труба 14 может изготавливаться из любого подходящего материала, способного противостоять условиям, которым подвергают фильтрующую систему. Для создания трубы пригоден ковкий металлический лист, например, из стали или нержавеющей стали, а также могут быть использованы другие материалы и другие способы изготовления.

Одной из главных причин неэффективной очистки известной обычной конструкции фильтровального мешка является то, что импульс или струя направленного в рбратном направлении продувочного воздуха концентрируется в 0 зоне, расположен ной около внутренней полости фильтра, в которую она входит, а именно около выходного конца фильтра. Эффект обратной продувочной струи в сущности пропадает на дальнем конце фильтра по отношению к выходному отверстию для воздуха. Таким образом, если на выходной конец фильтра воздействует обратный поток продувочного воздуха и чрезмерно очищает его, то дальний конец фильтра остается неочищенным. В результате не вся длина фильтровального мешка эффективно используется для фильтрования, и, следовательно, понижается КПД фильтра. Труба 14 согласно изобретению.

5

5

0

сочетающая в себе мешочньй держатель

и воздушный диффузор, выполняет функ- дию рассеивания и распределения им-т пульса или потока воздуха по всему фильтровальному мешку, обеспечивая тем самым значительно более эффективную и продуктивную очистку последнего. Установлено, что благодаря рассеиванию и распределению импульса или потока продувочного воздуха с фильтровального мешка мелких частиц удаляется на 30% по весу больше. Кроме того, благодаря улучшенной очистке в 2-3 раза увеличивается объем воз

духа, который может проходить через фильтр при данном перепаде давления.

Сосредоточение струи очищающего воздуха в зоне выходного конца фильтра в известном устройстве приводило к чрезмерному прогибу фильтровального мешка в этой зоне. Более равномерное распределение очищающего воздуха, производимое благодаря включению в конструкцию трубы 14, позволяет избежать такого чрезмерного прогибания фильтровального мешка и тем самым способствует увеличению срока службы последнего. .

20

Другим фактором, который ранее способствовал износу фильтровального мешка, является высокоскоростной поток воздуха, проходящий вдоль внутренних поверхностей фильтровального мешка в зоне выходного конца последнего. Когда скорость воздуха при проходе последнего через фильтровальный мешок мала, то скорость воздуха внут- 25 ри фильтровального мешка в зоне выходного конца последнего будет более высокой ввиду уменьшения пропускной площади поперечного сечения по отношению к площади общей поверхности фильтровального иешка. Этот высокоскоростной поток воздуха вместе с пылевидными частицами, проходяш 1ми через фильтровальньш мешок и увлеченными в воздушньш поток, нормально проходит сквозь внутреннюю поверхность фильтровального мешка, вызывая при э том дополнительньй износ и истирание последнего. Установка внутри

30

35

продувочного воздуха, и более высок го процента пустотной зоны около про тивополол ного конца трубы можно изменять пустотную зону с целью усиления действия обратного потока продувочного воздуха на дальнем конце тру бы и достижения тем самым более эффективного распределения обратного потока воздуха по продольной протяженности трубы. Так, согласно фиг.5 где труба 14 имеет пустотные зоны,о разованные перфорациями, последняя меняется по продольной протяженности трубы. Это достигается путем измене ния расстояния между последовательными рядами перфораций. Скобками на фиг.5 показано, что труба 14 имеет четыре четкие области переменной пу тотной зоны. В верхней области 20, ближайшей к месту входа обратного потока воздуха в трубу, ряды перфора ций расположены один от другого на относительно большом расстоянии. В последующих областях 21, 22 и-23 ра стояние между рядами перфораций все более уменьшается. Следовательно, процент пустотной зоны будет относи тельн-о низким в верхней области, бли жайшей к месту входа в трубу обратного потока воздуха, и относительно высоким в области 23, находящейся около противоположного конца трубы.

Формула изобретения

1, Фильтрующее устройство, включа ющее трубчатый фильтровальный мешок с открытым верхним вькодным концом

фильтровального мешка перфорированной 40 , вдоль фильтровального мешка

трубы 14 согласно изобретению обеспечивает возможность отделить или изолировать внутреннюю поверхность фильтровального мешка от зтого высокоскоростного воздушного потока, что также способствует увеличению срока службы фильтровального мешка.

Перфорацию трубы 14 предпочтительно выполнять такого размера и с таким промезкуточным расстоянием, чтобы пустотная зона трубы 14 составляла примерно 35-50%. В некоторых случаях пустотную зону (в зависимости от длины и диаметра фильтра и других факторов) целесообразно варьировать по длине удлиненной трубы 14. Установкой меньшего процента пустотной зоны эколо того конца трубы, который блике к зоне выхода обратного потока

45

50

55

установлена удлиненная перфорированная труба для рассеивания и распределения продувочного воздуха, направ ляемого в трубу периодически обрат- нь1М потоком, отличающееся тем, что, с целью повьш1ения эффектив ности очистки фильтровального мешка и увеличения срока службы, перфорированная труба выполнена с наружными ребрами, расположенными на расстоянии друг от друга по ее окружности и примыкающими наружными концами к фильтровальному мешку.

0

5

0

25

30

35

продувочного воздуха, и более высокого процента пустотной зоны около про- тивополол ного конца трубы можно изменять пустотную зону с целью усиления действия обратного потока продувочного воздуха на дальнем конце трубы и достижения тем самым более эффективного распределения обратного потока воздуха по продольной протяженности трубы. Так, согласно фиг.5, где труба 14 имеет пустотные зоны,образованные перфорациями, последняя меняется по продольной протяженности трубы. Это достигается путем изменения расстояния между последовательными рядами перфораций. Скобками на фиг.5 показано, что труба 14 имеет четыре четкие области переменной пустотной зоны. В верхней области 20, ближайшей к месту входа обратного потока воздуха в трубу, ряды перфораций расположены один от другого на относительно большом расстоянии. В последующих областях 21, 22 и-23 расстояние между рядами перфораций все более уменьшается. Следовательно, процент пустотной зоны будет относи- - тельн-о низким в верхней области, ближайшей к месту входа в трубу обратного потока воздуха, и относительно высоким в области 23, находящейся около противоположного конца трубы.

Формула изобретения

1, Фильтрующее устройство, включающее трубчатый фильтровальный мешок с открытым верхним вькодным концом

, вдоль фильтровального мешка

установлена удлиненная перфорированная труба для рассеивания и распределения продувочного воздуха, направляемого в трубу периодически обрат- нь1М потоком, отличающееся тем, что, с целью повьш1ения эффективности очистки фильтровального мешка и увеличения срока службы, перфорированная труба выполнена с наружными ребрами, расположенными на расстоянии друг от друга по ее окружности и примыкающими наружными концами к фильтровальному мешку.

/ .13678428

А. Устройство по П.1, о т л и ч а- верстий перфорированной трубы увели- ю щ е е с я тем, что количество от- чивается к ее концу.

8

vV

г-г

17

1Ь

Фиг. 2

.16

Фиг. 5

Фиг.1

Редактор М.Келемеш

Составитель И.Дыбовская Техред А.Кравчук

COQ

dcp

ox

да

L

Фиг. 5

Корректор С.Шекмар

| Фильтрующее устройство | 1980 |

|

SU1037829A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-15—Публикация

1980-09-25—Подача