2. Устройство по П.1, отличающееся тем, что длина перфорированной трубы составляет по меньшей мере около половины длины трубчатого каркаса.

3. Устройство по ПП.1 и 2, отличающееся тем, что верхний конец перфорированной трубы снабжен фланцем, а нижний - кольцеобрс(ной шайбой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтрующее устройство | 1980 |

|

SU1367842A3 |

| Фильтрующее устройство для очистки воздуха | 1982 |

|

SU1367843A3 |

| РУКАВНЫЙ ФИЛЬТР | 2002 |

|

RU2211078C1 |

| СПОСОБ ПЕРЕЗАГРУЗКИ ПЛАТИНОСОДЕРЖАЩЕГО ХЛОРИРОВАННОГО КАТАЛИЗАТОРА НИЗКОТЕМПЕРАТУРНОЙ ИЗОМЕРИЗАЦИИ БЕЗ ПОТЕРИ ЕГО АКТИВНОСТИ | 2024 |

|

RU2840086C1 |

| Система регенерации рукавных фильтров для промышленной пылегазоочистки | 2017 |

|

RU2648319C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ | 1991 |

|

RU2023481C1 |

| ГАЗООЧИСТНОЙ БЛОК ОЧИСТКИ ЭЛЕКТРОЛИЗНЫХ ГАЗОВ С ГАЗООЧИСТНЫМ МОДУЛЕМ, СОДЕРЖАЩИМ ФИЛЬТР РУКАВНЫЙ И РЕАКТОР | 2017 |

|

RU2668926C2 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2191061C1 |

| Фильтр для очистки газов | 1986 |

|

SU1414425A1 |

| Фильтрующий элемент фильтра для очистки газа | 1979 |

|

SU780864A1 |

1. ФИЛЬТРУЮСЩЕ УСТРОЙСТВО для очистки воздуха, содержащее корпус, штуцеры для входа и выхода газа. фильтрующие рукава с открытым кон- . цом и труб-чатым каркасом, расположенным внутри рукава, устройство для ре- генерации периодической обратной продувкой с элементами для рассеивания и распределения воздуха, отличающееся тем, что, с целью повышения эффективности очистки и увеличения срока службы фильтрующих рукавов, элементы для рассеивания и pacпpeдieлeния продувочного воздуха выполнены в виде перфорированной тру- . бы, размещенной внутри фильтрующего рукава и соединенной с его открытьлм концом. О) СО СХ) 10

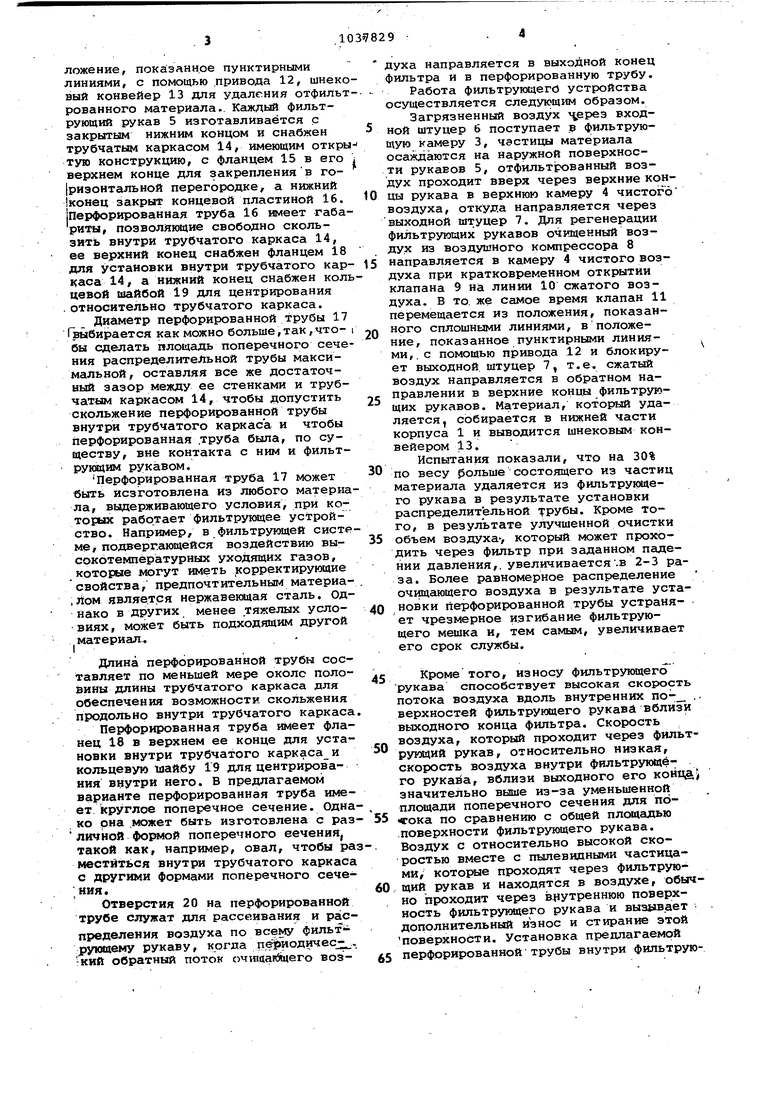

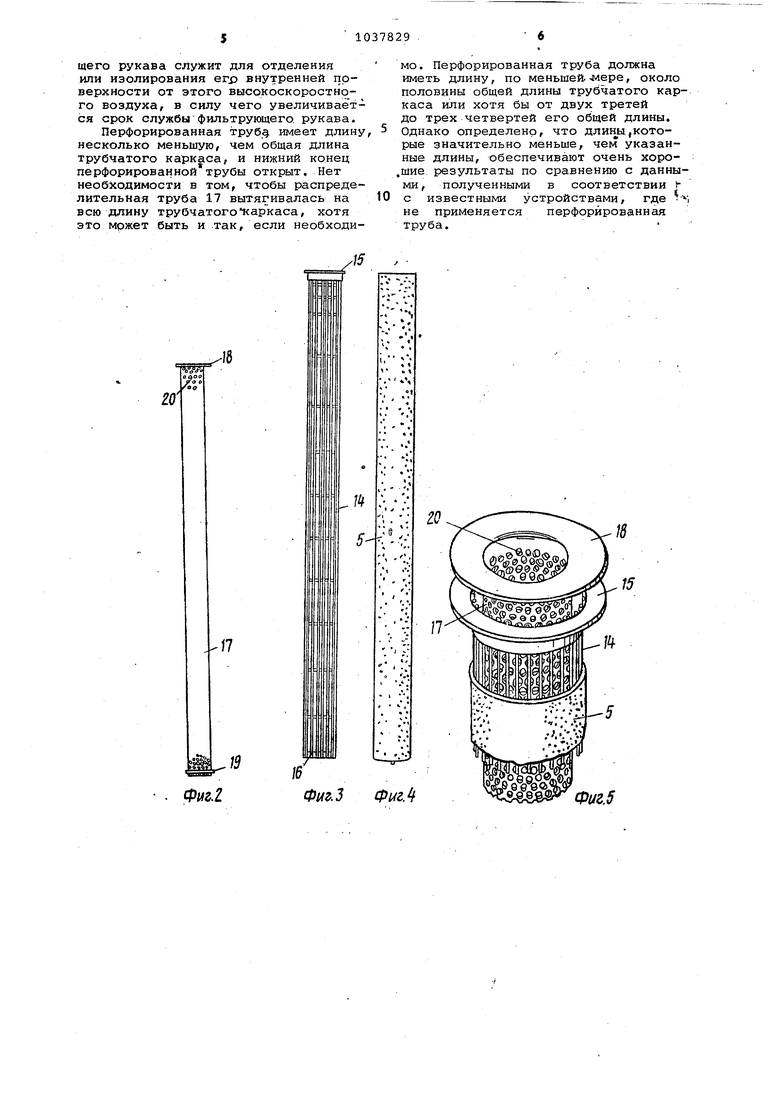

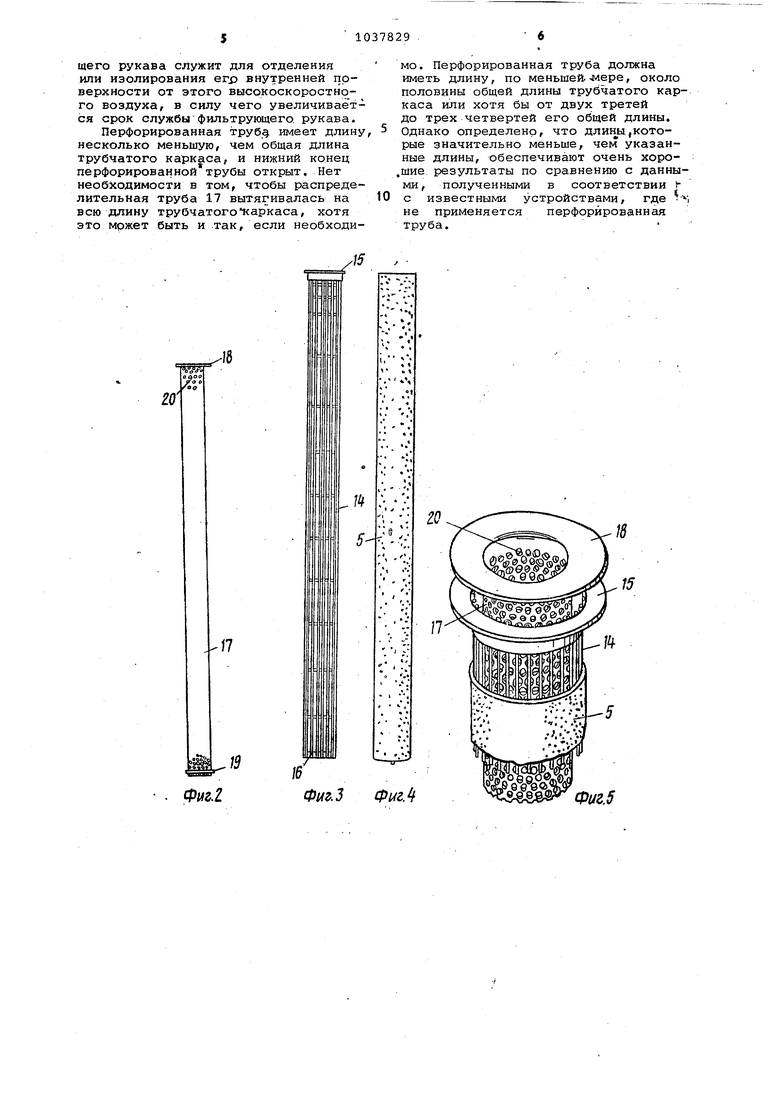

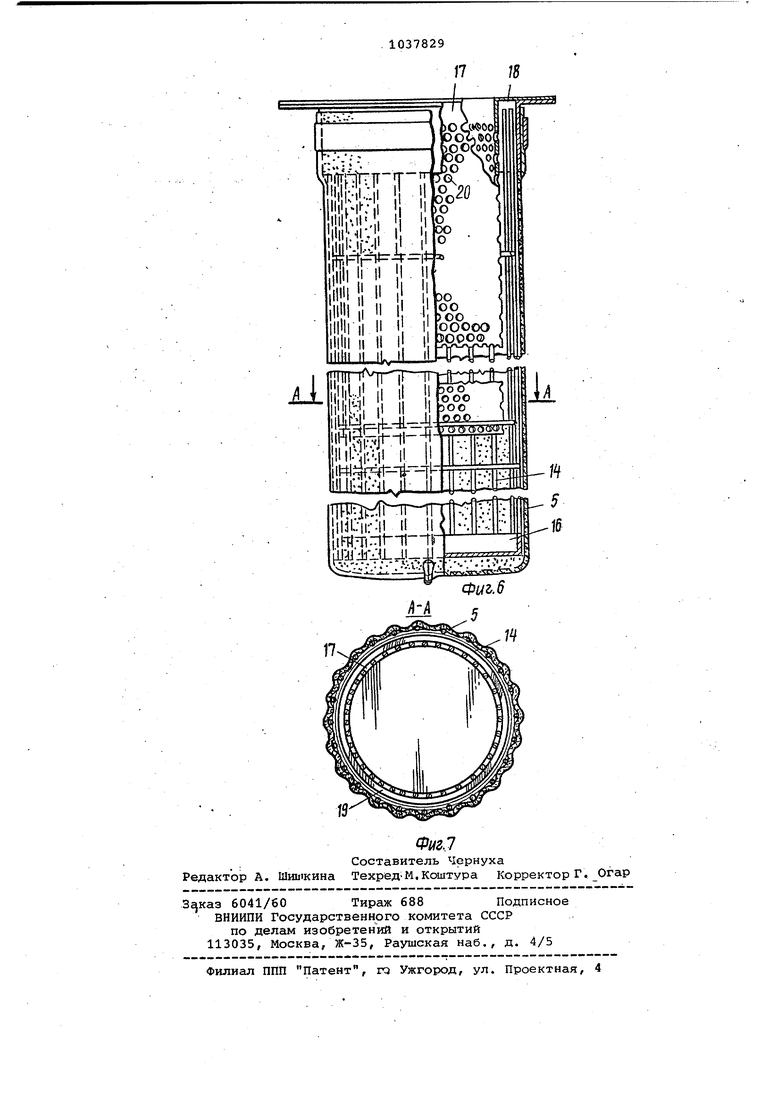

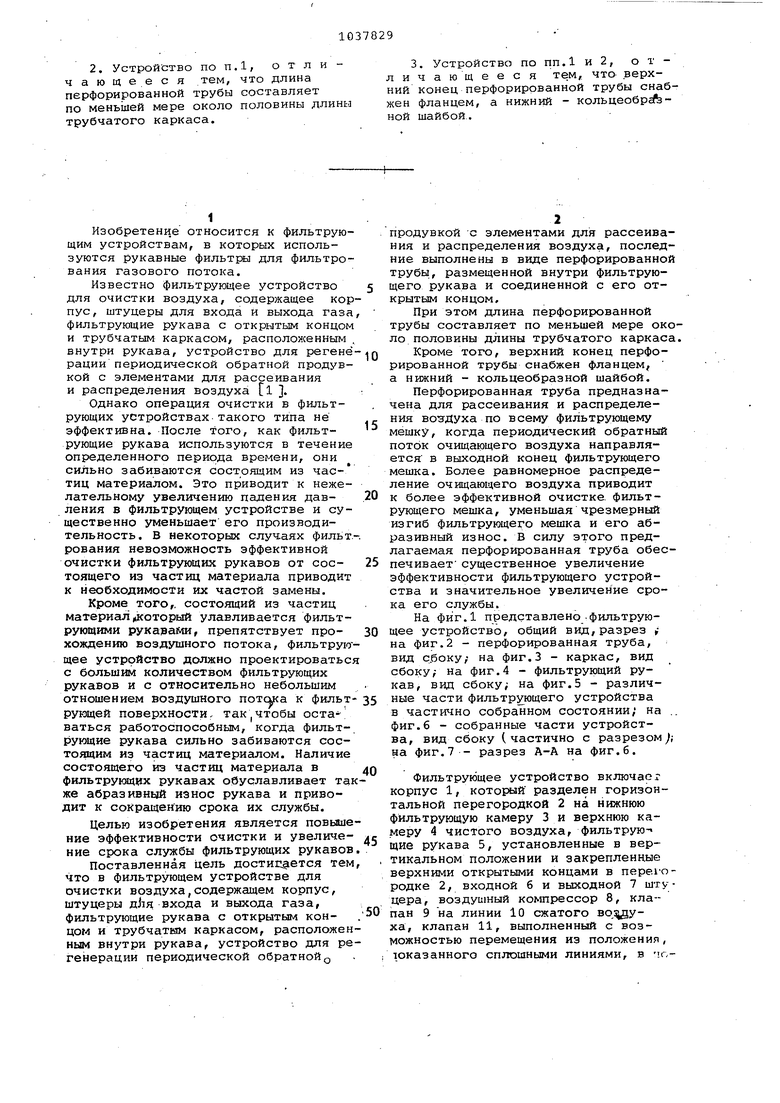

Изобретени.е относится к фильтрующим устройствам, в которых используются рукавные фильтры для фильтрования газового потока. Известно фильтрующее устройство для очистки воздуха, содержащее кор пус, штуцеры для входа и выхода газа фильтрующие рукава с открытым концом и трубчатым каркасом, располохсенным внутри рукава, устройство для регене рации периодической обратной продувкой с элементами для рассеивания и распределения воздуха tl . Однако операция очистки в фильтрующих устройствах такого типа не эффективна. После того, как фильтрующие рукава используются в течение определенного периода времени, они сильно забиваются состоящим из час- тиц материалом. Это приводит к нежелательному увеличению падения давления в фильтрующем устройстве и существенно уменьшает его производительность. В некоторых случаях фильт рования невозможность эффективной очистки фильтрующих рукавов от состоящего из частиц материала приводит к необходимости их частой замены. Кроме того,, состоящий из частиц материал который улавливается фильтрующими рукавами, препятствует прохождению воздушного потока, фильтрующее устройство должно проектироватьс с большим количеством фильтрующих рукавов и с относительно небольшим отношением воздушного к фильт рующей поверхности, так,чтобы оставаться работоспособным, когда фильтрующие рукава сильно забиваются состояяцим из частиц материалом. Наличие состоящего из частиц материала в фильтруквдих рукавах обуславливает так же абразивньой износ рукава и приводит к сокращению срока их службы. Целью изобретения является повыше ние эффективности очистки и увеличение срока службы фильтрующих рукавов Поставленная цель достищется тем что в фильтрующем устройстве для очистки воздуха,содержащем корпус, штуцеры дЬя; входа и выхода газа, фильтрующие рукава с открытым концом и трубчатмм каркасом, расположен ным внутри рукава, устройство для ре генерации периодической обратнойQ продувкой с элементами для рассеивания и распределения воздуха, последние выполнены в виде перфорированной трубы, размещенной внутри фильтрующего рукава и соединенной с его открытым концом. При этом длина перфорированной трубы составляет по меньшей мере около половины длины трубчатого каркаса. Кроме того, верхний конец перфорированной трубы снабжен фланцем, а нижний - кольцеобразной шайбой. Перфорированная труба предназначена для рассеивания и распределения воздуха по всему фильтрующему мешку, когда периодический обратный поток очищающего воздуха направляется в выходной конец фильтрующего мешка. Более равномерное распределение очищающего воздуха приводит к более эффективной очистке, фильтрующего мешка, уменьшая чрезмерный изгиб фильтрующего мешка и его абразивный износ. В силу этого предлагаемая перфорированная труба обеспечивает существенное увеличение эффективности фильтрующего устройства и значительное увеличение срока его службы. На фиг.1 представлено.фильтрующее устройство, общий вид,разрез f на фиг.2 - перфорированная труба, вид р.боку; на фиг.З - каркас, вид сбоку; на фиг.4 - фильтрующий рукав, вид сбоку; на фиг.З - различные части фильтрующего устройства в частично собранном состоянии; на .. фиг.6 - собранные части устройства, вид сбоку (частично с разрезом ; на фиг.7 - разрез А-А на фиг.6. Фильтрующее устройство включает корпус 1, который разделен горизонтальной перегородкой 2 на нижнюю фильтрующую камеру 3 и верхнюю камеру 4 чистого воздуха, фильтрую- щие рукава 5, установленные в вертикальном положении и закрепленные верхними открытыми концами в nepeioродке 2, входной 6 и выходной 7 штуцера, воздушный компрессор 8, кла-пан 9 на линии 10 сжатого , клапан 11, выполненный с возможностью перемещения из положения, юказанного сплошными линиями, в чоложение, показанное пунктирными линиями, с помощью привода 12, шнек вый конвейер 13 для удаления отфиль рованного материала,. Каждый фильтрующий рукав 5 изготавливается с закрытым нижним концом и снабжен трубчатым каркасом 14, имеющим откры туго конструкцию, с фланцем 15 в его верхнем конце для закрепленияв го|ризонтальной перегородке, а нижний конец закрыт концевой пластиной 16. перфорированная труба 16 имеет габа риты, поэвол)яющие свободно скользить внутри трубчатого каркаса 14, ее верхний конец снабжен фланцем 18 для установки внутри трубчатого кар каса 14 а нижний конец снабжен кол цевой шайбой 19 для центрирования . относительно трубчатого каркаса. Диаметр перфорированной трубы 17 Гвыбирается как можно больше,так,чтобы сделать площадь поперечного сече ния распределительной трубы максимальной , оставляя все же достаточный зазор между ее стенками и трубчатым каркасом 14, чтобы допустить скольжение перфорированной трубы внутри трубчатого каркаса и чтобы перфорированная труба была, по существу, вне контакта с ним и фильтрукнцим рукавом. Перфорированная труба 17 может быть исзготовлена из любого материа ла, выдерживающего условия, при которых работает фильтрующее устройство. Например, в фильтрующей систе ме, подвергающейся воздействию высокотемпёратурНЕах уходящих газов, которые могут иметь корректирующие свойства, предпочтительньпл материа,Яом является нержавеющая сталь. Однако в других менее тяжелых уелоВИЯХ, может быть подходящим другой материал.. Длина перфорированной трУбы составляет по меньшей мере около половины длины трубчатого каркаса для обеспечения возможности скольжения продольно внутри трубчатого каркаса Перфорированная труба имеет фланец 18 в верхнем ее конце для установки внутри трубчатого каркаса и кольцевую шайбу 19 для центрирования внутри него. В предлагаемом варианте перфорированная труба имеет круглое поперечное сечение. Одна ко она .может быть изготовлена с раз личной формой поперечного еечения, такой как, например, овал, чтобы ра местйться внутри трубчатого каркаса с другими формами поперечного сечения . Отверстия 20 на перфорированной трубе служат для рассеивания и распределения воздуха по всему фильтрующему рукаву, когда пеЬиодичест. обратный поток очшцгзибщего воздуха направляется в выходной конец фильтра и в перфорированную трубу. Работа фильтрующего устройства осуществляется следук)щим образом. Загрязненный воздух входной штуцер 6 поступает .в фильтрующую камеру 3, частицы материала осаждаются на наружной поверхности рукавов 5, отфильтрованный воздух проходит вверх через верхние концы рукава в верхнюю камеру 4 чистого воздуха, откуда направляется через выходной штуцер 7. Для регенерации фильтрующих рукавов очищенный воздух из воздушного компрессора 8 направляется в камеру 4 чистого воздуха при кратковременном открытии клапана 9 на линии 10 сжатого воздуха. В то. же самое время клапан 11 перемещается из положения, показанного сплошными линиями, вположение, показанное пунктирными линиями,, с помощью привода 12 и блокирует выходной, штуцер 7, т.е. сжатый воздух направляется в обратном направлении в верхние концы фильтрующих рукавов. Материал, который удаляется, собирается в нижней части корпуса 1 и выводится шнековым конвейером 13. Испытания показали, что на 30% по весу Дольше состоящего из частиц материала удаляется из фильтрующего рукава в результате установки распределительной трубы. Кроме того, в результате улучшенной очистки объем воздуха-, который может проходить через фильтр при заданном падении давления,, увеличивается .в 2-3 раза. Более равномерное распределение очищающего воздуха в результате установки перфорированной трубы устраняет чрезмерное и.згибание фильтрующего мешка и, тем самым, увеличивает его срок службы. Кроме того, износу фильтрукадего рукава способствует высокая скорость потока воздуха вдоль внутренних по- ., верхностей фильтрующего рукавй вблизи выходного конца фильтра. Скорость воздуха, который проходит через фильтрующий рукав, относительно низкая, скорость воздуха внутри фильтрующего рукайа, вблизи выходного его конца значительно выше из-за уменьшенной площади поперечного сечения для потока по сравнению с общей площадью поверхности фильтрующего рукава. Воздух с относительно высокой скоростью вместе с пылевидными частицами, которые проходят через фильтрующий рукав и находятся в воздухе, обычно проходит через внутреннюю поверхность фильтрующего рукава и вызьш.ает дополнительный износ и стирание этой поверхности. Установка предлагаемой перфорированной трубы внутри фильтрующего рукава служит для отделения или изолирования егр внутренней поверхности от этого высокоскоростного воздуха, в силу чего увеличивается срок службы фильтрующего, рукава.

Перфорированная труб имеет длину несколько меньшую, чем общая длина трубчатого каркаса, и нижний конец перфорированной трубы открыт. Нет необходимости в том, чтобы распределительная труба 17 вытягивалась на всю длину трубчатого каркаса, хотя это мржет быть и .так, если необходиМО. Перфорированная труба должна иметь длину, по меньшей., около половины общей длины трубчатого каркаса или хотя бы от двух третей до трех четвертей его общей длины. Однако определено, что длины,которые значительно меньше, чем указанные длины, обеспечивают очень хоро,шие результаты по сравнению с данными, полученными в соответствии h с известными устройствами, где не применяется перфорированная труба.

м

19

Фиг.З ФtfгA

Ф«г.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1983-08-23—Публикация

1980-09-17—Подача