Изобретение относится к химическ технологии и может быть использован для получения нитрата калия.

Целью изобретения является снижение содержания вЛаги и нитрате кали при сохранений высокого содержания основного вещества в продукте.

Способ осуществляют следующим образом.

50-60%-ный водный раствор моно- этаноламина смешивают с 57,3%-ной азотной кислотой. При этом происходит реакция с образованием раствора нитрата монозтаноламмония:

RNH + HNO, ,,

(1)

где R -СН -СНг-ОН.

После этого в реактор загружают твердый,, хлорид калия при интенсивном перемешивании раствора. Соотношение между реагентами при этом составляет HNOj/KCl 0,74-0,80, что

20

го калия. После перемешивания и охлаждения раствора до 20-35 С вводят моноэтаноламин в количестве 2,86 кг. Образовавшиеся фазы разделяют на вакуум-фильтре. После промывки продукт на фильтре чистой водой содержание влаги в нем составляет 1,7%. После сушки получают 1,01 кг нитрата калия с содержанием 98,3% KNOj.

Маточный раствор смешивают с 0,4 кг извести (в расчете на 100% СаО) , перемешивают в течение 30-40 мин отфильтровывают от избытка непрореагировавшей извести и направляют на

обеспечивает полное превращение азот- 25 ректификацию. Полученный моноэтанотав, мае,

2Н,,0

i,4-96,3;

КС1 3,7-11,6, и может быть использован, например, для обессульфачивания хлормагниевых растворов калийных производств .

Пример. 1 кг 60%-ного водного раствора моноэтаноламина смешивают с 1,08 кг 57,3%-ной азотной кислоты. После этого загружают 0,78 кг твердо

го калия. После перемешивания и охлаждения раствора до 20-35 С вводят моноэтаноламин в количестве 2,86 кг. Образовавшиеся фазы разделяют на вакуум-фильтре. После промывки продукта на фильтре чистой водой содержание влаги в нем составляет 1,7%. После сушки получают 1,01 кг нитрата калия с содержанием 98,3% KNOj.

Маточный раствор смешивают с 0,4 кг извести (в расчете на 100% СаО) , перемешивают в течение 30-40 мин, отфильтровывают от избытка непрореагировавшей извести и направляют на

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВОЙ РУДЫ | 2021 |

|

RU2779661C1 |

| Способ получения сложных бесхлорных удобрений | 1980 |

|

SU945150A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА КАЛИЯ И ХЛОРИДА МАГНИЯ ИЗ ХЛОРИДА КАЛИЯ И НИТРАТА МАГНИЯ | 2008 |

|

RU2393117C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ, СПОСОБ ВЫДЕЛЕНИЯ БИОФЛАВОНОИДОВ И СПОСОБ ВЫДЕЛЕНИЯ АРАБИНОГАЛАКТАНА, ПОЛУЧЕННЫХ В ПРОЦЕССЕ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ | 2003 |

|

RU2229490C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ С БОРОМ | 2017 |

|

RU2687839C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЭРБИЯ, САМАРИЯ И ПРАЗЕОДИМА ОЛЕИНОВОЙ КИСЛОТОЙ ИЗ НИТРАТНО-ХЛОРИДНЫХ СРЕД | 2014 |

|

RU2587699C1 |

| ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2626947C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА СЕРЕБРА ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 2015 |

|

RU2585788C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА КАЛИЯ | 1971 |

|

SU310441A1 |

| Способ получения нитрата калия и хлорида аммония | 1986 |

|

SU1393791A1 |

Изобретение относится к химической технологии и может быть использовано для получения нитрата калия. В предлагаемом способе получения нитрата калия, включающем взаимодействие хлорида калия с нитратсодержа- щим агентом с последующим высаливанием целевого продукта органическим растворителем, с целью снижения содержания влаги в нитрате калия при сохранении высокого содержания основного вещества в продукте на взаимодействие с хлоридом калия подают продукт обработки 57,3%-ной азотной кислоты, 50-60%-ным водным раствором моноэтаноламина. Высаливание целевого продукта ведут обработкой реакционной смеси моноэтаноламином при массовом соотношении 1:(0,5-1) соответственно, азотную кислоты и хлорид калия используют в соотношении (0,74- -0,8):1. Способ позволяет снизить влагосодержание продукта до 1,7-2,0% вместо 18-20% по известному способу. 1 з.п. ф-лы, 2 табл. i СЛ

ной кислоты в процессе в нитрат калия. В растворе происходит обменная реакция:.

КННзНОз+КС1 К1ШэС1+КШ.

(2)

После охлаждения раствора до 20-25 С для смещения равновесия реакции (2) вправо и выделения нитрата

Использование моноэтаноламина в 30 качестве промежуточного реагента при , iвзаимодействии хлорида калия с азотной кислотой и высаливателя нитрата

калия позволяет получать крупнокристаллический KNOj , от которого на ва- калия в твердую фазу в реактор вводят 35 куум-фильтре легко отделяется жидкая чистый моноэтаноламин в массовом со- фаза с остаточным содержанием влаги отношении раствор;моноэтаноламин в пределах 1,7-2,0 мас.%. 1:0,5-1. Образовавшиеся фазы разде- Опыты проводят, используя исход- ляют на вакуум-фильтре,После промывки ный раствор моноэтаноламина различной продукта.водой содержание влаги в нем 40 концентрации. Изменение степени иссоставляет 1,7-2%, После сушки получают про дукт, содержащий 98,3% KNOj . Степень использования процессе равна 100%., хлорида калия - 87,5- 94,2%.

Маточный раствор после отделения осадка нитрата калия обрабатывают известью для регенерации моноэтанол - мина, который после ректификации регенерированного раствора возвращают в процесс. Регенерация осуществляется по.реакции:

2RNH,Cl+CaO 2RNHj+CaCl,, + H20

(3)

Норма извести составляет 150% сте- хиометического количества по реакции (3). Осадок солей после ректификации регенерированного раствора имеет сосламин возвращают в процесс. Получают 0,75 кг осадка состава, мас.%г CaClj -2Н20 96,28; КС1 3,72.

Использование моноэтаноламина в качестве промежуточного реагента при iвзаимодействии хлорида калия с азотной кислотой и высаливателя нитрата

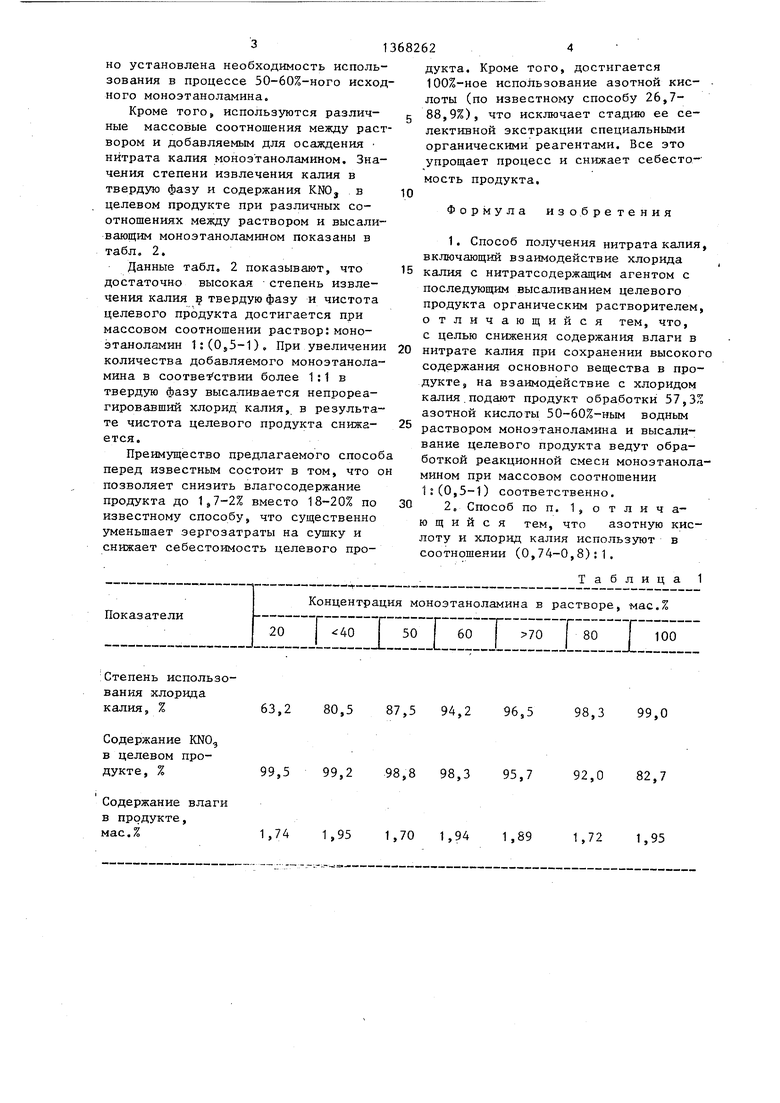

пользования хлорида калия в процессе чистоты и влагосодержание целевого продукта в зависимости от содержания моноэтаноламина в исходном растворе

5 представлено в табл. 1.

Снижение содержания KNOj в целевом продукте с повьштением содержания в системе МЭА вызвано сокристалли- зацией хлорида калия совместно с KNOj. , .

Как видно из табл. 1, использова-. ние низкоконцентрированных исходных растворов моноэтаноламина (20-40%) не позволяет достаточно полно исполь-

g зовать хлорид калия в процессе. По- вьш1ение содержания моноэтаноламина в раствора более 60% приводит к резкому снижению чистоты целевого продукта. Таким образом, эксперименталь0

3

но установлена необходимость использования в процессе 50-60%-ного исхоного моноэтаноламина.

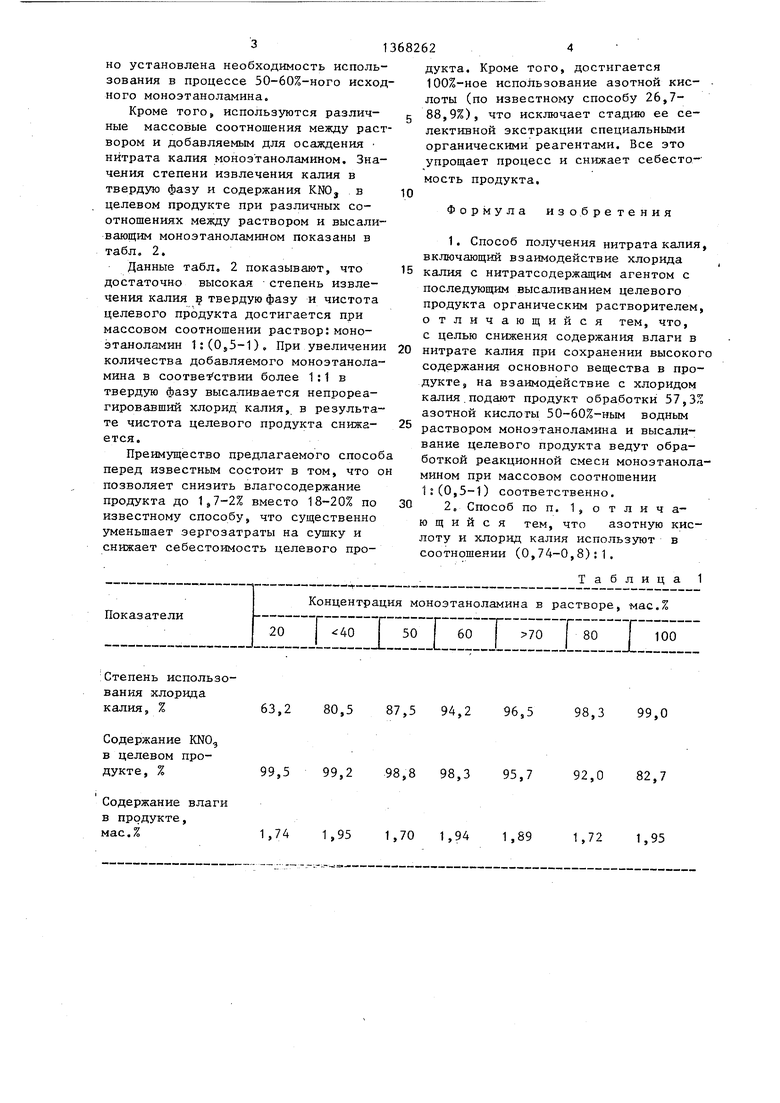

Кроме того, используются различные массовые соотношения между расвором и добавляемым для осаждения нитрата калия моноэ таноламином. Значения степени извлечения калия в твердую фазу и содержания KNOj в целевом продукте при различных соотношениях между раствором и высаливающим моноэтаноламином показаны в табл, 2.

Данные табл, 2 показывают, что достаточно высокая степень извлечения калия § твердую фазу и чистота целевого продукта достигается при массовом соотношении раствор: моно- этаноламин 1;(0s5-1). При увеличени количества добавляемого моноэтаноламина в соотве1 ствии более 1:1 в твердую фазу высаливается непрореагировавший хлорид калия, в результате чистота целевого продукта снижается.

Преимущество предлагаемого спосо перед известным состоит в том, что позволяет снизить влагосодержание продукта до 1,7-2% вместо 18-20% по известному способу, что существенно уменьшает эергозатраты на сушку и снижает себестоимость целевого про

63,2 80,5 87,5 94,2 96,5

99,5 99,2 98,8 98,3 95,7

1,74 1,95 1,70 1,94 1,89

дукта. Кроме того, достигается 100%-ное использование азотной кислоты (по известному способу 26,7- 88,9%), что исключает стадию ее селективной экстракции специальными органическими реагентами. Все это упрощает процесс и снижает себестомость продукта.

10

5

0

5

0

Формула изобретения

с целью снижения содержания влаги в нитрате калия при сохранении высокого содержания основного вещества в продукте, на взаимодействие с хлоридом калия.подают продукт обработки 57,3% азотной кислоты 50-60%-ным водным раствором моноэтаноламина и высаливание целевого продукта ведут обработкой реакционной смеси моноэтаноламином при массовом соотношении 1 г(0,5-1) соответственно.

2,Способ по п. 1, о т л и ч аю щ и и с я тем, что азотную кислоту и хлорид калия используют в соотношении (0,74-0,8):1.

Таблица 1

98,3 99,0

92,0 82,7

1,72 1,95

Степень извлечения калия

в твердую фазу, %- 94,8 96,4 97,0 98,4 99,5

Содержание KNO, в целевом продукте, % 99,5 98,3 97,7 96,8 96,0

| УСТРОЙСТВО ГАРАНТИРОВАННОГО ЭЛЕКТРОСНАБЖЕНИЯ | 2012 |

|

RU2481688C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-23—Публикация

1985-09-30—Подача