Изобретение относится к производству минеральных солей, в частности нитрата калия, и может быть использовано на действующих химических производствах.

Нитрат калия используют в производстве дымного (черного) пороха, в пиротехнике, в пищевой и стекольной промышленности, применяют как удобрение под садовые и цветочные культуры. К преимуществам нитрата калия как удобрения по сравнению со многими другими удобрениями относятся: наличие в составе KNO3 двух необходимых растениям элементов - калия и азота; отсутствие балласта; малая гигроскопичность.

Известны промышленные способы производства нитрата калия, а именно:

из хлористого калия и азотной кислоты или оксидов азота (Позин М.Е. Технология минеральных солей. Л.: Госхимиздат, 1961, С.812-819).

Взаимодействие хлористого калия с азотной кислотой или оксидами азота идет по следующим схемам:

Реакция (1) идет слева направо при сравнительно низких температурах (25-60°С). Реакция (2) легко обратима, начинается при низких температурах; при 100°С равновесие сдвинуто почти нацело в сторону NOCl и Cl2.

Концентрация азотной кислоты 30-40% и температура не ниже 60°С. Реакционный раствор перемешивают сжатым воздухом и нагревают острым паром до 75-80°С.

Выход нитрата калия по азотной кислоте при использовании части маточного раствора составляет около 70%.

К недостаткам способа относятся: применение высоких температур, растворов азотной и соляной кислот, а также использование и получение газообразных продуктов, что приводит к усложнению аппаратурного оформления процесса.

Получение нитрата калия конверсионным способом, например, конверсия нитрата магния с хлористым калием. Указанный способ описан в работе Викторова М.М. Графические расчеты в технологии минеральных веществ. Л., «Химия», 1954, С.444 и принят в качестве ближайшего аналога.

При нейтрализации азотной кислоты оксидом магния получается нитрат магния. В результате конверсии нитрата магния с хлоридом калия может быть получен нитрат калия по реакции

Mg(NO3)2+2KCl2=2KNO3+MgCl2

Авторами изучена растворимость в диагональном разрезе четырехкомпонентной взаимной водно-солевой системы 2KNO3+MgCl2↔2KCl+Mg(NO3)2-Н2О по стабильной паре солей KNO3-MgCl2-Н2О в интервале температур от -33,2 до +30,0°С. Исходя из полученных данных, максимуму конверсии 96% отвечает температура -23,2°С.

В качестве недостатков рассмотренного способа можно указать использование достаточно низких температур для кристаллизации нитрата калия и отсутствие данных по переработке маточного раствора с целью получения хлорида магния.

В качестве одного из продуктов указанной конверсии получают хлорид магния, который служит одним из видов сырья для получения магнезии, применяется в качестве аппретуры в текстильной промышленности и для пропитки деревянных конструкций с целью придания им огнестойкости, используется для производства дефолиантов и при изготовлении цементов.

Известны следующие промышленные химические способы производства хлорида магния:

1. Химическая переработка морской воды (Позин М.Е. Технология минеральных солей. Л.: Госхимиздат, 1961, С.178).

Хлорид магния получают из морской воды без ее предварительного концентрирования и осаждения NaCl, непосредственным осаждением известковым молоком гидроксида магния и растворением его в соляной кислоте. Осадок, содержащий до 25% Mg(ОН)2, смешивают с разбавленным раствором MgCl2, нейтрализуют соляной кислотой и выпаривают. Источником хлора для перевода гидроксида магния в хлорид может служить также раствор хлорида кальция - отход содового производства. Суспензию гидроксида магния в растворе хлорида кальция подвергают карбонизации:

Mg(ОН)2+CaCl2+СО2=MgCl2+СаСО3+Н2О

После отделения осадка получается раствор, содержащий около 10% MgCl2 и некоторое количество. При выпаривании раствора до 35% MgCl2 основная часть NaCl кристаллизуется и отделяется.

Недостатком данного способа является присутствие газообразного компонента - диоксида углерода, для предотвращения потерь которого необходимо использовать специальное оборудование, что усложняет и удорожает технологический процесс. Согласно способу получают достаточно разбавленные растворы хлорида магния, в связи с чем для получения кристаллического продукта необходимо упаривать значительные количества воды. Упаривание агрессивных хлоридных растворов при температуре кипения может привести к коррозии выпарных аппаратов. Вероятность загрязнения хлорида магния хлоридом натрия является также недостатком способа.

2. Получение хлорида магния из доломита (Позин М.Е. Технология минеральных солей. Л.: Госхимиздат, 1961, С.178-179).

Способ заключается в том, что обожженный доломит гасят водой при 95-100°С. Полученную пульпу подвергают карбонизации при 60-40°С. Карбонизованную пульпу нейтрализуют соляной кислотой при рН=7-8 для избежания растворения СаСО3. После отделения осадка отстаиванием получаемый раствор содержит около 16% MgCl2. Часть этого раствора возвращают на взмучивание после первого отстаивания, а часть направляют на вторичное отстаивание, а затем на выпарку.

Недостатки этого способа получения хлорида магния аналогичны указанным для первого способа: использование газообразного компонента, получение разбавленных растворов продукта. Кроме того, процесс протекает при высоких температурах и включает стадию нейтрализации соляной кислотой.

3. Получение хлорида магния из сульфатных растворов (Позин М.Е. Технология минеральных солей. Л.: Госхимиздат, 1961, С.178-179).

Способ заключается в выпаривании щелока, содержащего 2,9-3,2% К+, 5,5-6,5%

Mg2+, 17-18% Cl-, 5-12% SO4 2- и кристаллизации лангбейнита, причем удаляется до 80% SO4 2-. Оставшийся SO4 2- осаждают хлористым кальцием, отделяют CaSO4 и раствор выпаривают и кристаллизуют из него карналлит и галит. Полученный раствор хлорида магния отправляют на выпарку.

К недостаткам этого способа получения относится возможность загрязнения конечного продукта сульфатом и хлоридом калия.

Задачей настоящего изобретения является упрощение процесса получения нитрата калия и хлорида магния, связанное с проведением его в более мягких условиях.

Технический результат, который может быть получен в результате реализации заявляемого изобретения, заключается в получении нескольких продуктов в одном цикле, а именно нитрата калия и одновременно хлорида магния в замкнутом цикле с возможностью получения дигидрата хлорида магния в отсутствие жидких отходов производства.

Технический результат достигается в результате получения нитрата калия и хлорида магния, включающий конверсию водного раствора смеси нитрата магния с хлоридом калия, отличающийся тем, что водный раствор указанной смеси нагревают до растворения твердой фазы, при этом содержание смеси нитрата магния и хлорида калия в водном растворе составляет 48,0-52,0 мас.%, а массовое соотношение KCl: Mg(NO3)2 находится соответственно в интервале (41,5-47,0):(53,0-58,5), полученную смесь охлаждают до температуры, близкой к комнатной, для кристаллизации нитрата калия и отделяют его от маточного раствора фильтрованием, маточный раствор упаривают до образования дигидрата хлорида магния и оставшийся маточный раствор, насыщенный относительно нитрата магния, используют для приготовления исходной смеси.

Сущность заявляемого способа заключается в том, что в процессе конверсии хлорида калия и нитрата магния охлаждением до температуры не ниже комнатной, выделяют нитрат калия, отфильтровывают его, а полученный маточный раствор упаривают с целью кристаллизации хлорида магния. Маточный раствор второй стадии может быть возвращен на первую стадию цикла (исходную смесь).

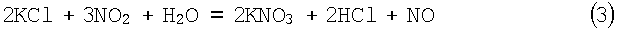

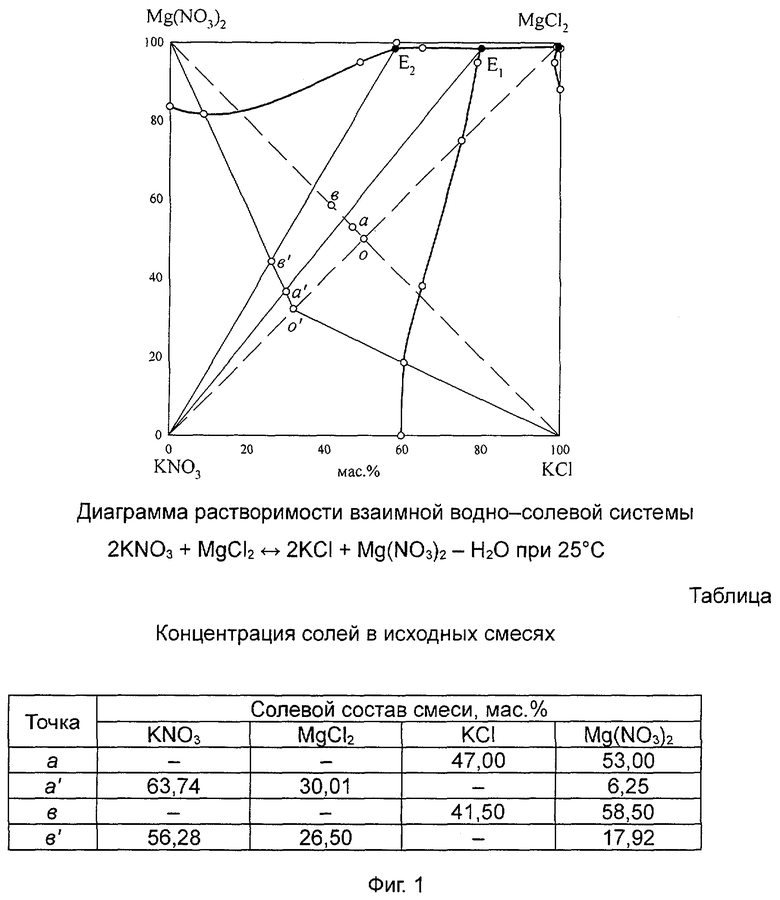

Существо заявляемого способа поясняется чертежами, приведенными на фиг.1 и 2.

При этом на фиг.1 приведена диаграмма растворимости взаимной водно-солевой системы 2KNO3+MgCl2↔2KCl+Mg(NO3)2-Н2О;

на фиг.2 приведена диаграмма растворимости системы MgCl2-Mg(NO3)2-Н2О.

При производстве водорастворимых солей наиболее совершенными с технологической точки зрения являются циклические способы проведения процессов. Они обеспечивают максимальное использование сырья и тепловой энергии, отсутствие жидких отходов (маточные растворы используются на последующих стадиях), получение чистых продуктов.

Графические методы физико-химического анализа широко используются в технологии минеральных веществ, в частности при разработке процессов разделения фаз. Кристаллизация солей из водных растворов является важнейшей операцией многих технологических процессов. Поскольку выделение твердых фаз из раствора часто связано с циклическим процессом, т.е. с возвратом маточных и промежуточных растворов солей в производственный цикл, то возникает необходимость количественного исследования процессов смешения растворов, растворения солей, всаливания и высаливания. Данные о совместной растворимости солей определяют технологический режим и обусловливают последовательность отдельных стадий производства, т.е. позволяют теоретически обосновать технологическую схему производственного процесса. Технологические процессы получения солей, основанные на реакциях обменного разложения, включающие стадию упаривания растворов с последующей политермической кристаллизацией, базируются на диаграммах растворимости многокомпонентных водно-солевых систем.

Для достижения поставленной задачи впервые исследована растворимость в четырехкомпонентной взаимной водно-солевой системе 2KNO3+MgCl2↔2KCl+Mg(NO3)2-Н2О при 25°С (фиг.1) и рассчитан процесс переработки нитрата магния и хлорида калия в нитрат калия и хлорид магния. Концентрационный интервал исходных солей, в котором выход целевых продуктов будет максимальным, выбирают исходя из диаграммы растворимости системы (фиг.1, табл.). Максимальный выход нитрата калия 95% получится, если состав исходного раствора будет отвечать т. а′ (или т. а при выражении концентрации этого раствора через нестабильную пару солей). Из полученной гетерогенной смеси при 25°С будет кристаллизоваться нитрат калия, а маточный раствор по составу будет соответствовать эвтонике Е1. Если состав исходного раствора будет соответствовать т. в′ (или т. в в пересчете на нестабильную пару солей), то в осадке тоже получится нитрат калия, а маточный раствор по составу будет соответствовать эвтонике Е2. Если оценить выход нитрата калия путем графических расчетов по диаграмме растворимости, то в первом случае он окажется несколько больше, чем во втором. Для предотвращения потери перерабатываемых солей и предотвращения снижения выхода нитрата калия соотношение нитрата магния и хлорида калия в исходном растворе надо выбирать таким образом, чтобы состав маточного раствора первой стадии находился на линии двояконасыщенных растворов относительно нитрата калия и хлорида магния между эвтониками E1 и Е2 (фиг.1, табл.). В противном случае будет происходить совместная кристаллизация нитрата калия с нитратом магния или хлоридом калия. Оптимизация процесса кристаллизации нитрата калия проведена по температурам охлаждения и концентрации воды в реакционной смеси. Установлено, что на выход соли в большей степени влияет концентрация воды в исходной смеси. Конечная температура кристаллизации на выходе нитрата калия сказывается незначительно. Проведенные лабораторные эксперименты показали, что оптимальное содержание воды в исходной смеси около 50 мас.%. При снижении концентрации воды начинается совместная кристаллизация хлорида и нитрата калия, что подтверждено анализом промытых осадков. Повышение концентрации воды приводит к снижению выхода нитрата калия.

Маточный раствор первой стадии, насыщенный относительно хлорида магния и нитрата калия, упаривают с целью кристаллизации хлорида магния. Из фиг.2 видно, что хлорид магния образует кристаллогидраты с разным количеством молекул воды. Минимальное количество молекул воды в кристаллогидрате соли две. Из диаграммы растворимости (фиг.1) видно, что маточные растворы содержат около 1,5 мас.% солей калия. Следовательно, процесс кристаллизации дигидрата хлорида магния с достаточной степенью достоверности можно рассчитать по диаграмме растворимости тройной системы MgCl2-Mg(NO3)2-Н2О (фиг.2).

Соотношение хлоридов и нитратов в т. E1 равно 80:20, концентрация воды - 64 мас.%. Соединив точку солевого состава раствора с вершиной воды (фиг.2), рассчитываем количество упаренной воды и закристаллизовавшегося дигидрата хлорида магния, используя изотерму при 110°С. На фиг.2 т. е соответствует проекции эвтоники E1 на грань MgCl2-Mg(NO3)2-Н2О. Удаление воды приведет к тому, что валовый состав смеси меняется по лучу кристаллизации, приближаясь к солевому основанию. Процесс упаривания следует прекратить, когда состав смеси будет соответствовать точке пересечения луча кристаллизации с водой, соединяющей эвтонику Е110 с точкой состава MgCl2·2H2O. Эта соль и будет находиться в осадке. Исходя из диаграммы растворимости, количество упаренной воды равно 47,8 мас.ч., закристаллизовавшегося дигидрата хлорида магния - 39,8 мас.ч. из 100 мас.ч. исходного раствора. Оставшийся маточный раствор, насыщенный относительно нитрата магния, можно использовать для приготовления исходной смеси. Таким образом, соли будут получены в замкнутом цикле при отсутствии жидких отходов.

Проведенные теоретические расчеты подтверждены экспериментально в следующих неисчерпывающих примерах осуществления изобретения.

Пример 1. Готовят 500 г смеси состава, мас.%: KCl - 23,50; Mg(NO3)2 - 26,50; Н2О - 50,00 (точка а, фиг.1). Приготовленную смесь нагревают и перемешивают до полного растворения твердой фазы, а затем охлаждают до температуры 20°С. При охлаждении из раствора кристаллизуется KNO3. Выделившуюся соль отделяют от раствора фильтрованием. Из 500 г исходной смеси кристаллизуется 157,40 г KNO3.

Маточный раствор (точка е, фиг.2) после отделения нитрата калия упаривают с целью кристаллизации дигидрата хлорида магния. Из 307,6 г раствора необходимо упарить 147,03 г воды, при этом кристаллизуется 122,42 г дигидрата хлорида магния. Оставшийся маточный раствор, насыщенный относительно нитрата магния, для замыкания цикла используют для приготовления исходной смеси.

Пример 2. Готовят 500 г смеси состава, мас.%: KCl - 24,44; Mg(NO3)2 - 27,56; Н2О - 48,00 (точка а, фиг.1). Приготовленную смесь нагревают и перемешивают до полного растворения твердой фазы, а затем охлаждают до температуры 20°С. При охлаждении из раствора кристаллизуется KNO3. Выделившуюся соль отделяют от раствора фильтрованием. Из 500 г исходной смеси кристаллизуется 142,25 г KNO3.

Маточный раствор (точка е, фиг.2) после отделения нитрата калия упаривают с целью кристаллизации дигидрата хлорида магния. Из 321,75 г раствора необходимо упарить 153,8 г воды, при этом кристаллизуется 128,05 г дигидрата хлорида магния. Оставшийся маточный раствор, насыщенный относительно нитрата магния для замыкания цикла, используют для приготовления исходной смеси.

Пример 3. Готовят 500 г смеси состава, мас.%: KCl - 20,50; Mg(NO3)2 - 29,50; Н2О - 50,00 (соотношение солей не соответствует оптимальному интервалу, фиг.1). Приготовленную смесь нагревают и перемешивают до полного растворения твердой фазы, а затем охлаждают до температуры 20°С. При охлаждении из раствора кристаллизуется KNO3. Выделившуюся соль отделяют от раствора фильтрованием. Из 500 г исходной смеси кристаллизуется 34,0 г KNO3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА МАГНИЯ И НИТРАТА КАЛЬЦИЯ В ЗАМКНУТОМ ЦИКЛЕ | 2008 |

|

RU2393118C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛЬЦИЯ И НИТРАТА КАЛИЯ ИЗ ХЛОРИДА КАЛИЯ И НИТРАТА КАЛЬЦИЯ | 2002 |

|

RU2206506C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА КАЛИЯ | 2019 |

|

RU2705953C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА КАЛИЯ | 2020 |

|

RU2739569C1 |

| Способ переработки растворов,содержащих хлориды и сульфаты натрия,калия и магния | 1980 |

|

SU929556A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСХЛОРНОГО АЗОТНО-КАЛИЙНО-МАГНИЕВОГО УДОБРЕНИЯ | 1991 |

|

RU2040517C1 |

| СПОСОБ И РЕАКТОР ДЛЯ ИЗВЛЕЧЕНИЯ ХЛОРИДА НАТРИЯ И ХЛОРИДА КАЛИЯ ИЗ ПОЛИМИНЕРАЛЬНЫХ ИСТОЧНИКОВ | 2018 |

|

RU2669622C1 |

| Способ получения нитрата калия и хлорида аммония | 1986 |

|

SU1393791A1 |

| Частицы удобрения на основе нитрата кальция и нитрата калия | 2018 |

|

RU2755506C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДОВ КАЛИЯ И НАТРИЯ ИЗ КАЛИЙ-НАТРИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2022 |

|

RU2792270C1 |

Изобретение относится к области химии и может быть использовано в производстве минеральных солей. Водный раствор смеси нитрата калия и хлорида магния нагревают до растворения твердой фазы, при этом содержание смеси нитрата магния и хлорида калия в водном растворе составляет 48,0-52,0 мас.%, а массовое соотношение KCl:Mg(NO3)2 находится соответственно в интервале (41,5-47,0):(53,0-58,5). Полученную смесь охлаждают до температуры, близкой к комнатной, для кристаллизации нитрата калия и отделяют его от маточного раствора фильтрованием. Маточный раствор упаривают до образования дигидрата хлорида магния и оставшийся маточный раствор, насыщенный относительно нитрата магния, используют для приготовления исходной смеси. Изобретение позволяет получать нитрат калия и хлорид магния в замкнутом цикле. 2 ил., 1 табл.

Способ получения нитрата калия и хлорида магния, включающий конверсию водного раствора смеси нитрата магния с хлоридом калия, отличающийся тем, что водный раствор указанной смеси нагревают до растворения твердой фазы, при этом содержание смеси нитрата магния и хлорида калия в водном растворе составляет 48,0-52,0 мас.%, а массовое соотношение KCl:Mg(NO3)2 находится соответственно в интервале (41,5-47,0):(53,0-58,5), полученную смесь охлаждают до температуры, близкой к комнатной, для кристаллизации нитрата калия и отделяют его от маточного раствора фильтрованием, маточный раствор упаривают до образования дигидрата хлорида магния и оставшийся маточный раствор, насыщенный относительно нитрата магния, используют для приготовления исходной смеси.

| Способ протезирования клапана сердца при кальцинозе его фиброзного кольца | 1989 |

|

SU1673083A1 |

| Способ получения азотнокислого калия путем взаимодействия азотнокислого кальция и хлористого калия | 1932 |

|

SU31004A1 |

| Способ получения нитрата калия | 1986 |

|

SU1495298A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА КАЛИЯ | 2004 |

|

RU2261227C1 |

| СПОСОБ ИНДИКАЦИИ HtДOЖOГA ТОПЛИВА | 0 |

|

SU177019A1 |

| УСТРОЙСТВО ДЛЯ ВЫЧИСЛЕНИЯ ОСТАТКА ПО МОДУЛЮ от ЧИСЛА | 0 |

|

SU407313A1 |

| ВСЕСОЮЗНАЯ ^ ЯДТЕИРГ^"-vy.-T-.-=-,->& .^л ^•и» г S.5J S -,&? 4 i^^iir. -it:-ir^j]^ к>&Р€^И5ЛИОТ?кд | 0 |

|

SU328272A1 |

Авторы

Даты

2010-06-27—Публикация

2008-12-22—Подача