| название | год | авторы | номер документа |

|---|---|---|---|

| Узел теплообменника и способ его изготовления | 1987 |

|

SU1462077A1 |

| ТЕПЛООБМЕННАЯ ТРУБА | 1991 |

|

RU2033593C1 |

| Способ изготовления комбинированной балки | 2021 |

|

RU2762114C1 |

| Строительный решетчатый элемент | 1990 |

|

SU1760043A1 |

| Теплообменная труба | 1989 |

|

SU1682747A2 |

| КОЛЛЕКТОРНАЯ ПЛАСТИНА ДЛЯ ЭЛЕКТРОДИНАМИЧЕСКИХ МАШИН | 1996 |

|

RU2146846C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБЫ С ПЛАСТИНАМИ ТЕПЛООБМЕННИКА И ПЛАСТИНА ТЕПЛООБМЕННИКА (ВАРИАНТЫ) | 2014 |

|

RU2557825C1 |

| Матричный теплообменник | 1991 |

|

SU1820165A1 |

| Комбинированная балка | 2021 |

|

RU2761808C1 |

| Плоская теплообменная труба | 1985 |

|

SU1315782A1 |

Изобретение относится к теплотехнике и позволяет интенсифицировать теплообмен и повысить технологичность изготовления теплообменного элемента. Продольные составные ребра трубы 1 выполнены в виде пакета из примыкающих друг к другу пластин (П). Ширина и толщина П уменьшается от центральной П 2 к периферийным П 3. На отогнутых на 90° концах 4 П 3 м.б. выполнены разрезы 5 на величину отгиба. Участки И 3 между разрезами повернуты на 90. П 2, 3 м.б. выполнены из разнородных материалов. П 3 предварительно собирают в пакеты с касанием их вдоль диаметрально расположенных образующих трубы 1. П 2 разме1(ают перпендикулярно пакету вдоль линии касания и поджимают его с последующей сваркой в зоне контакта. Затем П 3 отгибают и прижимают к П 2 до плотного контакта. Операцию гибки можно совместить с операцией сварки. Чем больше П, составляющих ребро, тем больишм можно получить ответвлений и во много раз увеличить тепловой поток, поступающий от ребер. 2 с. и 4 3.П. ф-лы, 7 ил. S (Л

и&. Ч

11

Изобретение относится к теплотех-- нике и может быть использовано в теплоэнергетической, нефтехимической и других отраслях промышленности.

Цель изобретения - интенсификация теплообмена и повышение технологичности изготовления.

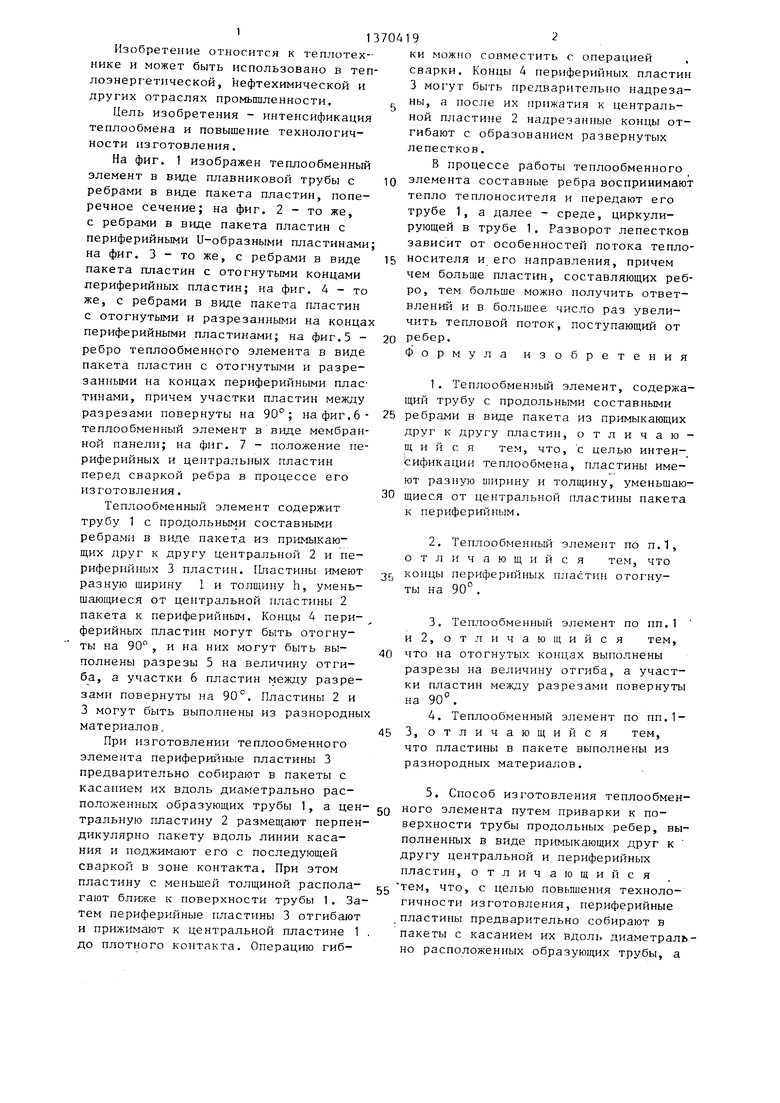

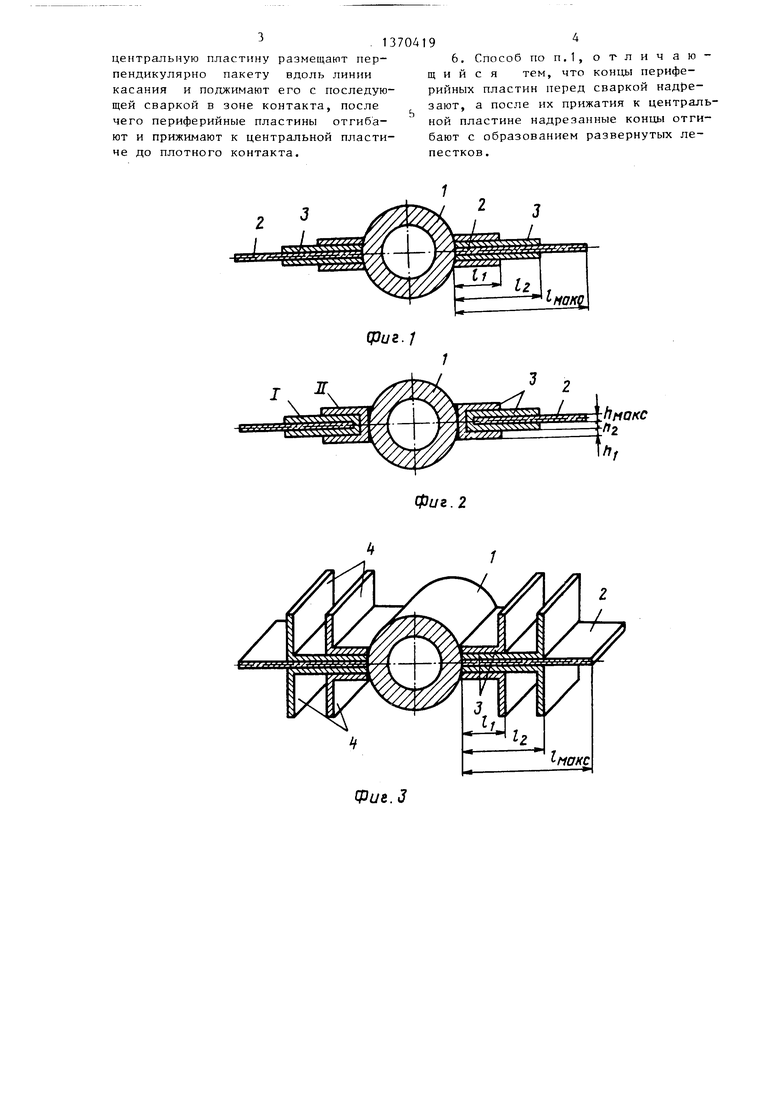

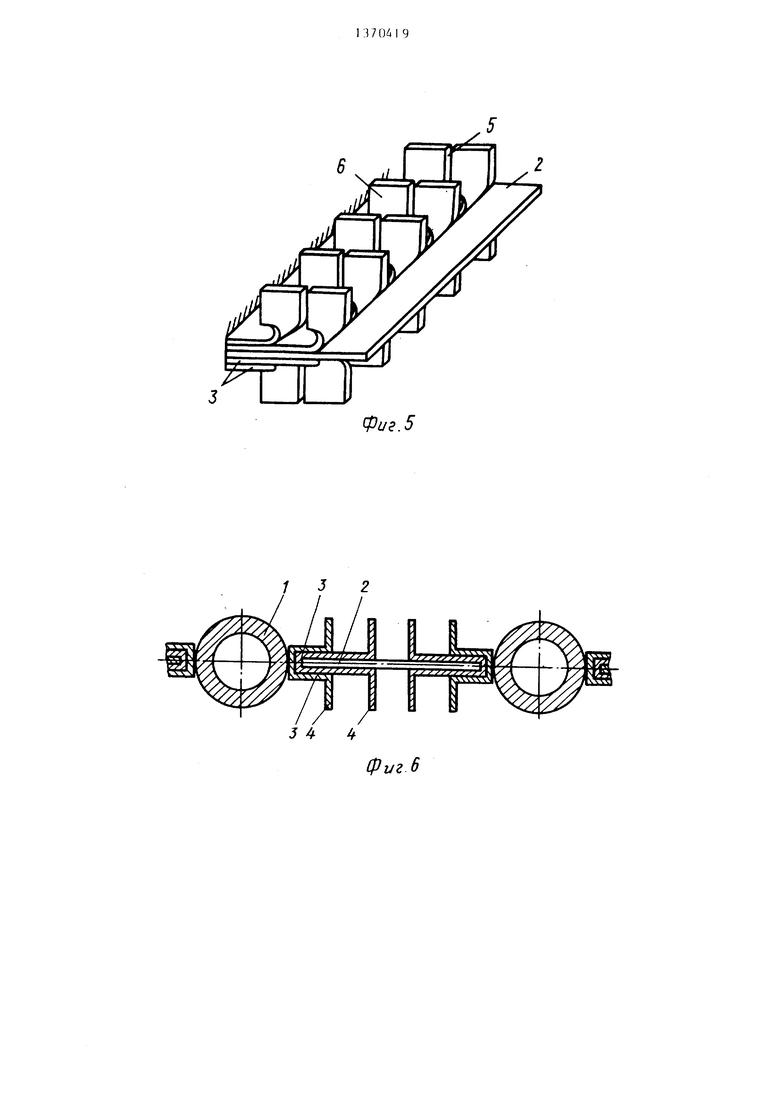

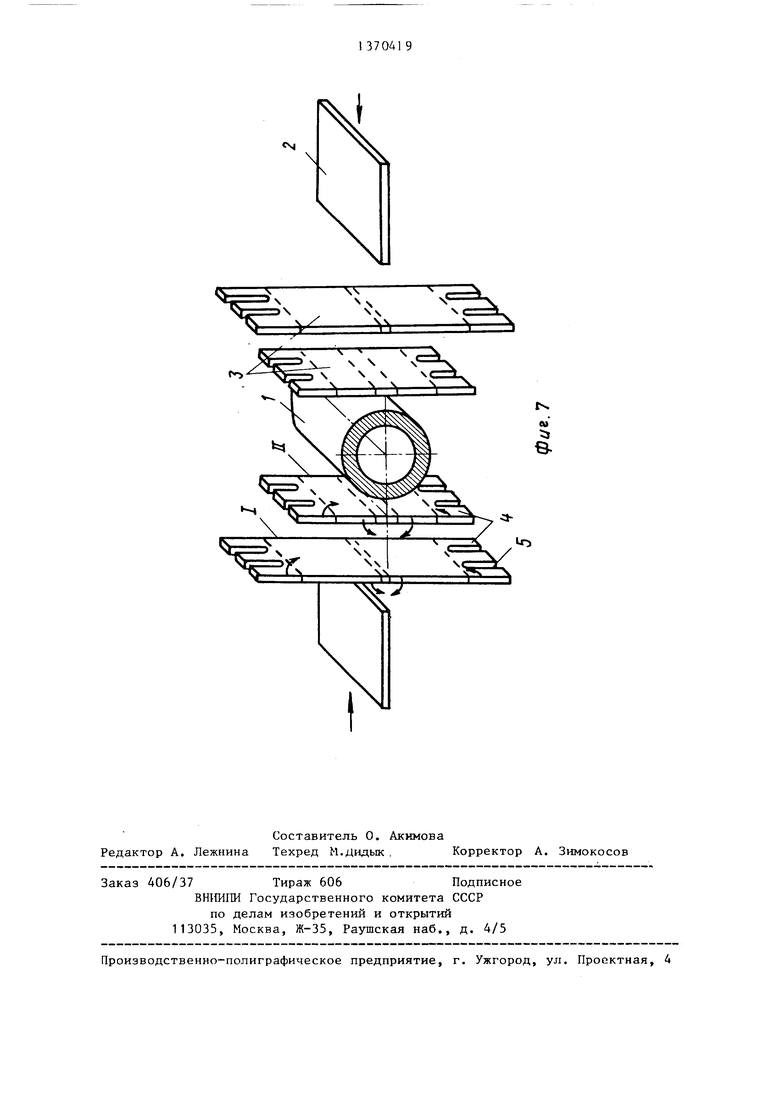

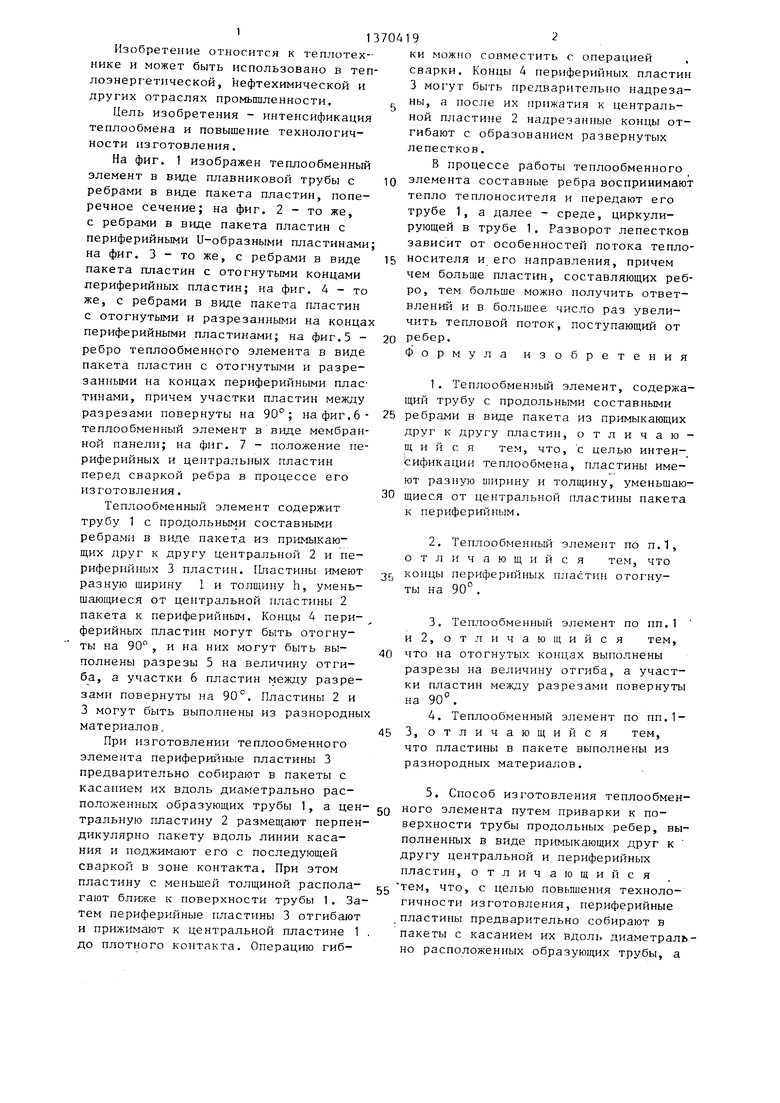

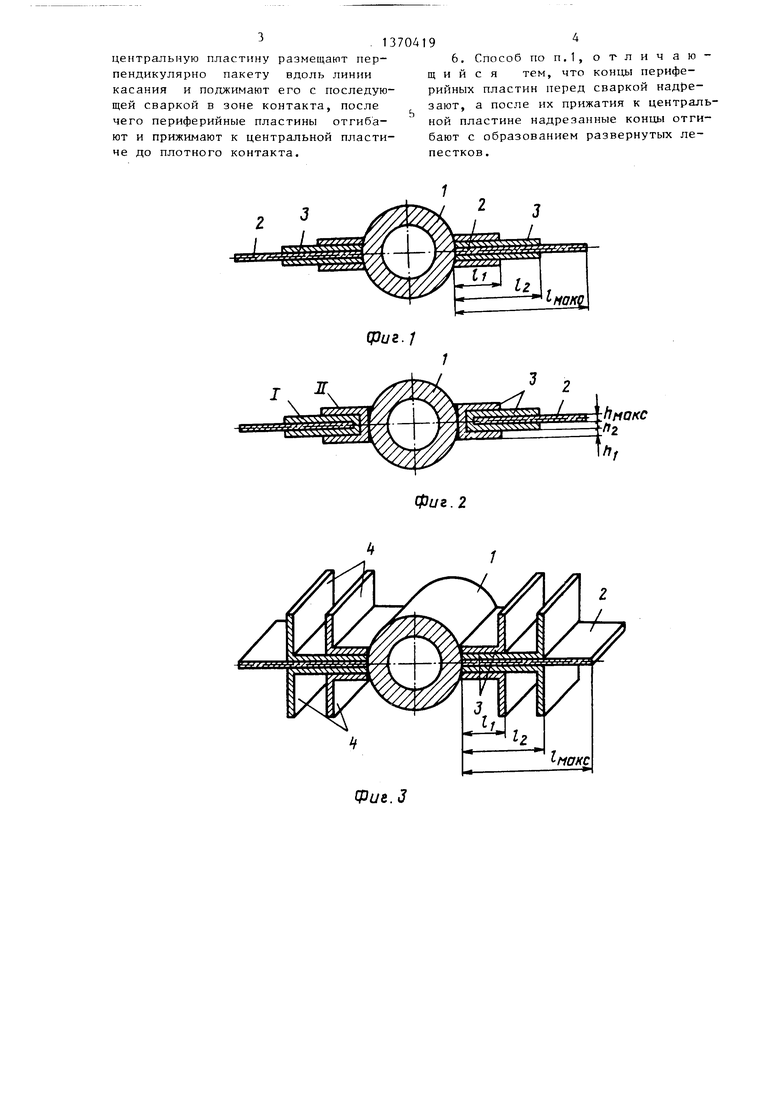

На фиг. 1 изображен теплообменный элемент в виде плавниковой трубы с ребрами в виде пакета пластин, поперечное сечение; на фиг. 2 - то же, с ребрами в виде пакета пластин с периферийными U-образными пластинами на фиг. 3 - то же, с ребрами в виде пакета пластин с отогнутыми концами периферийных пластин; на фиг. 4 - то же, с ребрами в виде пакета пластин с отогнутыми и разрезанными на концах периферийными пластинами; на фиг.5 - ребро теплообменного элемента в виде пакета пластин с отогнутыми и разрезанными на концах периферийными плас тинами, причем участки пластин между разрезами повернуты на 90°; на фиг.6- теплообменный элемент в виде мембранной панели; на фиг. 7 - положение периферийных и центральных пластин перед сваркой ребра в процессе его изготовления.

Теплообменный элемент содержит трубу 1 с продольными составными ребрами в виде пакета из примыкающих друг к другу центральной 2 и периферийных 3 пластин. Пластины имеют разную ширину 1 и толщину h, уменьшающиеся от центральной пластины 2 пакета к периферийным. Концы 4 периферийных пластин могут быть отогнуты на 90°, и на них могут быть вы- полнены разрезы 5 на величину отгиба, а участки 6 пластин между разрезами повернуты на 90. Пластины 2 и 3 могут быть выполнены из разнородны материалов,

При изготовлении теплообменного элемента периферийные пластины 3 предварительно собирают в пакеты с касанием их вдоль диаметрально расположенных образующих трубы 1, а цен тральную пластину 2 размещают перпендикулярно пакету вдоль линии касания и поджимают его с последующей сваркой в зоне контакта. При этом пластину с меньшей толщиной распола- гают ближе к поверхности трубы 1. Затем периферийные пластршы 3 отгибают и прижимают к центральной пластине 1 до плотного контакта. Операцию гиб

2

ки можно совместить с операцией сварки. Концы 4 периферийных пластин 3 могут быть предварительно надрезаны, а после их прижатия к центральной пластине 2 надрезанные концы отгибают с образованием развернутых лепестков.

В процессе работы теплообменного элемента составные ребра воспринимают тепло теплоносителя и передают его трубе 1, а далее - среде, циркулирующей в трубе 1. Разворот лепестков зависит от особенностей потока теплоносителя и его направления, причем чем больше пластин, составляющих ребро, тем больше можно получить ответвлений и в большее число раз увеличить тепловой поток, поступающий от ребер. Формула изобретения

тем, что, с целью повышения технологичности изготовления, периферийные пластины предварительно собирают в пакеты с касанием их вдоль диаметрално расположенных образующих трубы, а

. 13

центральную пластину размещают перпендикулярно пакету вдоль линии касания и поджимают его с последующей сваркой в зоне контакта, после чего периферийные пластины отгибают и прижимают к центральной пластине до плотного контакта.

fpue.J

Фиг. 2

Фие.З

1 J 2

J 4

Фие.5

фиг 6

«м

.

ч / W

fr

| СПОСОБ ПОВЫШЕНИЯ АДАПТАЦИОННЫХ ВОЗМОЖНОСТЕЙ ОРГАНИЗМА | 2007 |

|

RU2342117C1 |

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Приспособление к банкаброшу для предупреждения неровностей в пряже | 1925 |

|

SU1944A1 |

Авторы

Даты

1988-01-30—Публикация

1986-06-04—Подача