to

25

11462077

Изобретение относится к теплотех- нике и может быть использовано, например, в паровых котлах большой мощности.

Цель изобретения - интенсификация теплообмена и улучшение технологичности.

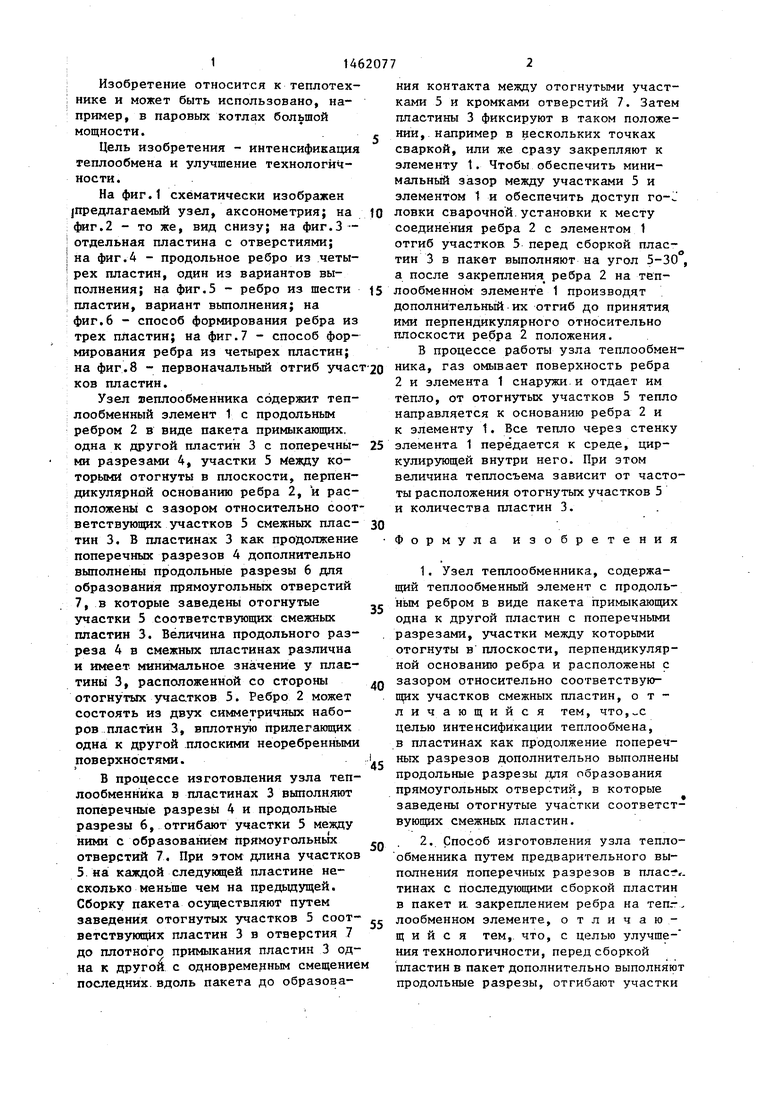

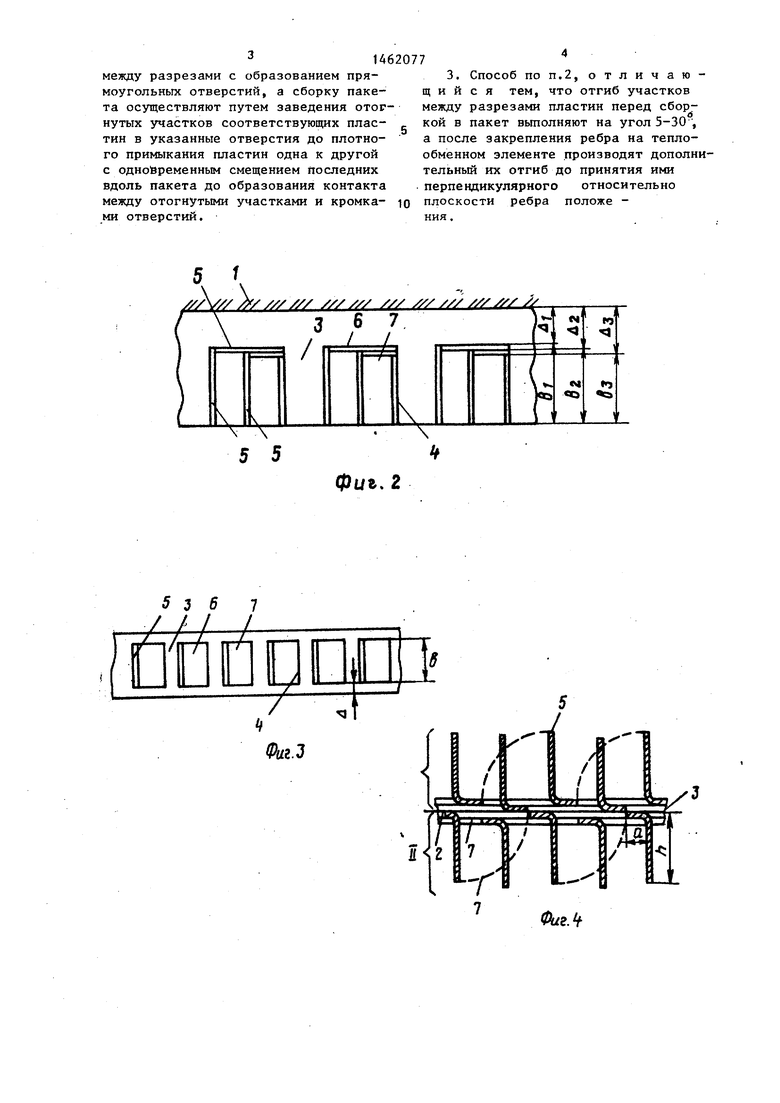

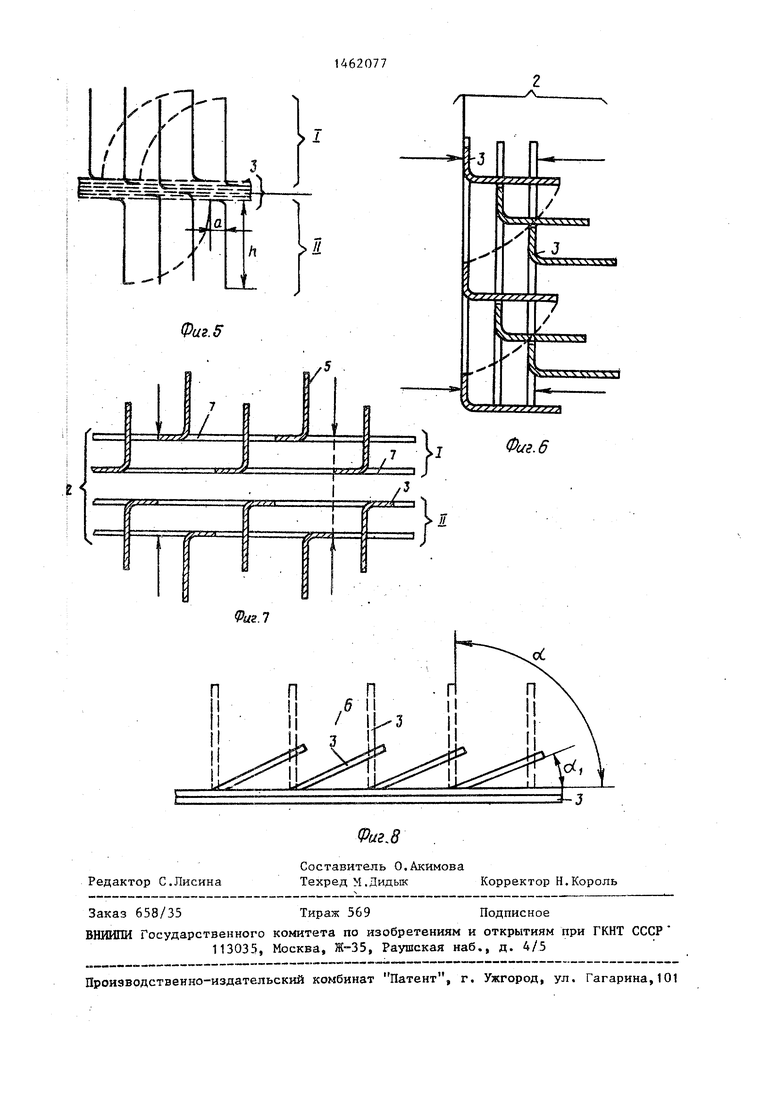

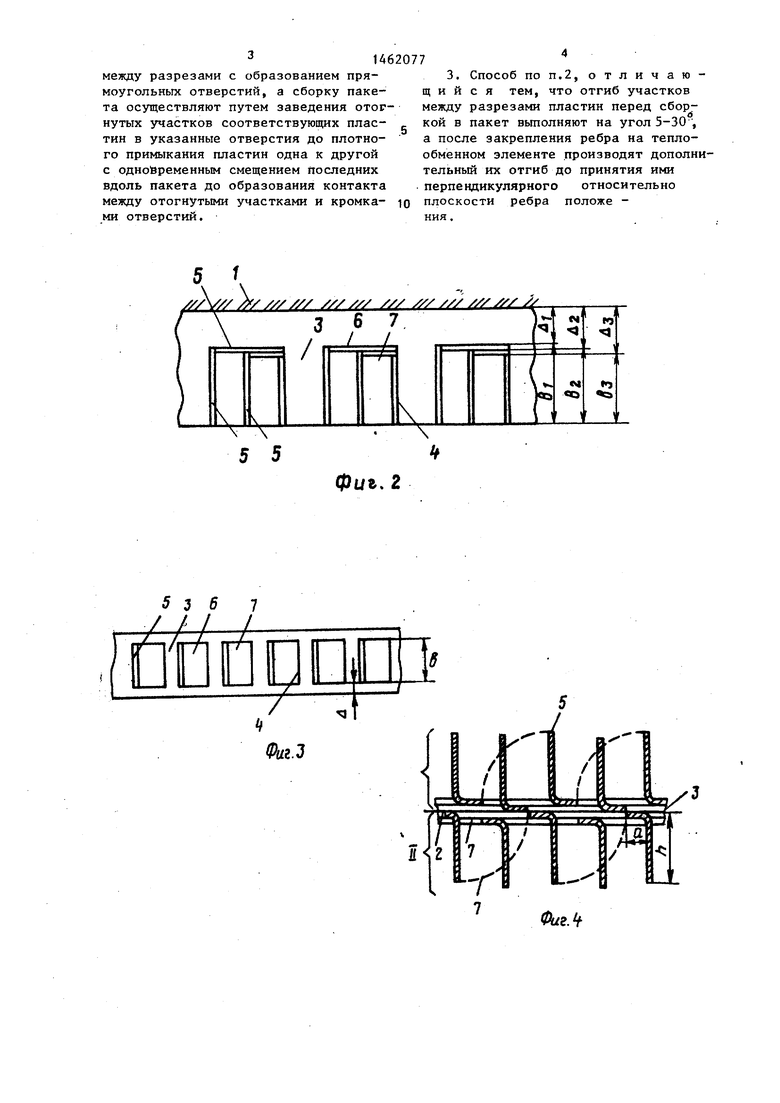

На фиг.1 схематически изображен предлагаемый узел, аксонометрия; на фиг.2 - то же, вид снизу; на фиг.З - отдельная пластина с отверстиями; на фиг.4 - продольное ребро из четы- рех пластин, один из вариантов выполнения; на фиг.З - ребро из шести пластин, вариант выполнения; на фиг.6 - способ формирования ребра из трех пластин; на фиг.7 - способ формирования ребра из четырех пластин; на фиг.8 - первоначальный отгиб участ 20 ника ков пластин.

Узел яеплообменника содержит теп- лообменный элемент 1 с продольным ребром 2 в виде пакета примыкающих, одна к другой пластин 3 с поперечными разрезами 4, участки 5 Между которыми отогнуты в плоскости, перпендикулярной основанию ребра 2, и расположены с зазором относительно соответствующих участков 5 смежных пластин 3. В пластинах 3 как продолжение поперечных разрезов 4 дополнительно выполнены продольные разрезы 6 для образования прямоугольных отверстий 7, в которые заведены отогнутые участки 5 соответствующих смежных пластин 3. Величина продольного разреза 4 в смежных пластинах различна и имеет минимальное значение у пластины 3, расположенной со стороны отогнутых участков 5. Ребро 2 может состоять из двух симметричных наборов пластин 3, вплотную прилегающих одна к другой плоскими неоребренными поверхностями.

В процессе изготовления узла теплообменника в пластинах 3 выполняют поперечные разрезы 4 и продольные разрезы 6, отгибают участки 5 меаду ними с образованием прямоугольных отверстий 7. При этом длина участков 5. на: каждой следующей пластине несколько меньше чем на предьщущей. Сборку пакета осуществляют путем заведения отогнутых участков 5 соответствующих пластин 3 в отверстия 7 до плотного примыкания пластин 3 одна к другой с одновременным смещением последних, вдоль пакета до образованияками плас нии, сварк элеме мальн элеме ловки соеди отгиб тин а пос 15 лообм допол ими п плоск

2 и э тепло напра к эле элеме кулир велич ты ра и кол

30

35

40

45

50

55

Фор

щий ным р одна разр отог ной зазо щих ли

цель в пл ных прод прям заве вующ

обме полн тина в па лооб щи ния т плас прод

o

5

0 ника

ния контакта между отогнутыми участками 5 и кромками отверстий 7. Затем пластины 3 фиксируют в таком положении, . например в нескольких точках сваркой, или же сразу закрепляют к элементу 1. Чтобы обеспечить мини- мальньй зазор между участками 5 и элементом 1 и обеспечить доступ ro-J ловки сварочной.установки к месту соединения ребра 2 с элементом 1 отгиб участков 5 перед сборкой пластин 3 в пакет выполняют на угол З-ЗО, а после закрепления ребра 2 на теп- 5 лообменном элементе 1 производят дополнительный их отгиб до принятия ими перпендикулярного относительно плоскости ребра 2 положения.

В процессе работы узла теплообмен, газ О1 &1вает поверхность ребра 2 и элемента 1 снаружи.и отдает им тепло, от отогнутых участков 3 тепло направляется к основанию ребра 2 и к элементу 1. Все тепло через стенку элемента 1 передается к среде, циркулирующей внутри него. При этом величина теплосъема зависит от частоты расположения отогнутых участков 3 и количества пластин 3.

Формула изобретения

1. Узел теплообменника, содержащий теплообменный элемент с продольным ребром в виде пакета примыкающих одна к другой пластин с поперечными разрезами, участки между которыми отогнуты в плоскости, перпендикулярной основанию ребра и расположены с зазором относительно соответствующих участков смежных пластин, отличающийся тем, что,„с

5

0

5

целью интенсификации теплообмена, в пластинах как продолжение поперечных разрезов дополнительно выполнены продольные разрезы для образования прямоугольных отверстий, в которые заведены отогнутые участки соответствующих смежных пластин.

2. Способ изготовления узла теплообменника путем предварительного выполнения поперечных разрезов в плас-,. тинах с последующими сборкой пластин в пакет и. закреплением ребра на теп-. лообменном элементе, отличающийся тем, что, с целью улучше- ния технологичности, перед сборкой пластин в пакет дополнительно выполняют продольные разрезы, отгибают участки

31462077

между разрезами с образованием пря10 п

моугольных отверстий, а сборку пакета осуществляют путем заведения отогнутых участков соответствуюпщх пластин в указанные отверстия до плотного примыкания пластин одна к другой с однойременным смещением последних вдоль пакета до образования контакта между отогнутыми участками и кромками отверстий.

3. Способ по п.2, отличающийся тем, что отгиб участков между разрезами пластин перед сборкой в пакет вьтолняют на угол 5-30 , а после закрепления ребра на тепло- обменном элементе производят дополнительный их отгиб до принятия ими перпендикулярного относительно плоскости ребра положе - кия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменный элемент и способ его изготовления | 1986 |

|

SU1370419A1 |

| Плоская теплообменная труба | 1985 |

|

SU1315782A1 |

| ОБЛИЦОВКА ПОМЕЩЕНИЯ НАВЕСНЫМИ ПАНЕЛЯМИ С ПЛАВАЮЩИМ СТЫКОМ - "ПЛАСТ" И КОМПЛЕКТ СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ ДЛЯ НЕЕ | 2005 |

|

RU2270303C1 |

| Спиральный теплообменник | 1990 |

|

SU1772569A1 |

| Теплообменник и способ его изготовления | 1986 |

|

SU1744408A1 |

| Покрытие колейных автомобильных дорог | 1982 |

|

SU1036825A1 |

| Теплообменный аппарат | 1990 |

|

SU1765673A1 |

| Теплообменная поверхность | 1990 |

|

SU1746194A1 |

| Теплообменная поверхность | 1990 |

|

SU1746193A1 |

| НАСТИЛ ДЛЯ ПРЕДОТВРАЩЕНИЯ И УДАЛЕНИЯ СНЕЖНО-ЛЕДЯНЫХ ОБРАЗОВАНИЙ | 2005 |

|

RU2296832C1 |

Изобретение м.б. использовано в паровых котлах большой мощности. Цель изобретения - интенсификация теплообмена и улучшение технологичности. Продольное ребро 2 теплооб- менного элемента 1 выполнено в виде пакета при№1кающих друг к другу пластин (П) с поперечными разрезами (Р) 4 и продольными Р 6. Последние выполнены в П как продолжение Р 4 для / образования прямоугольных отверстий 7, в которые заведены отогнутые в плоскости, перпендикулярной основанию ребра 2, участки (У) 5 соответствующих смежных П. У 5 между Р 4 расположены с зазором относительно соответствующих участков 5 смежных П. В П вьтолняют Р 4 и 6, отгибают У 5 между ними с образованием отверстий 7. Сборку пакета осуществляют путем заведения отогнутых У 5 соответствующих П в отверстия 7 до плотного примыкания П друг к другу с одновременным смещением последних вдоль пакета до образования контакта между У 5.и кромками отверстий 7. Чтобы обеспечить миним. зазор между У 5 и элементом 1 и доступ головки сварочной установки к месту соединения ребра с злементом 1 отгиб У 5 перед сборкой П в пакет выполняют на угол 5-30°, а после закрепления ребра на элементе 1 производят дополнительный их отгиб до принятия ими перпендикулярного относительно плоскости ребра положения. 2 с., и 1 з.п.ф-лы, 8 ил. S СЛ фигЛ

5 5 фиг. 2

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ | 0 |

|

SU375445A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Теплообменный элемент и способ его изготовления | 1986 |

|

SU1370419A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1989-02-28—Публикация

1987-05-27—Подача