113

Изобретение относится к технологии изготовления электрических машин и может быть использовано в электротехнической промышленности.

Целью изобретения является сокращение времени изготовления и повышение качества коллекторного кольца.

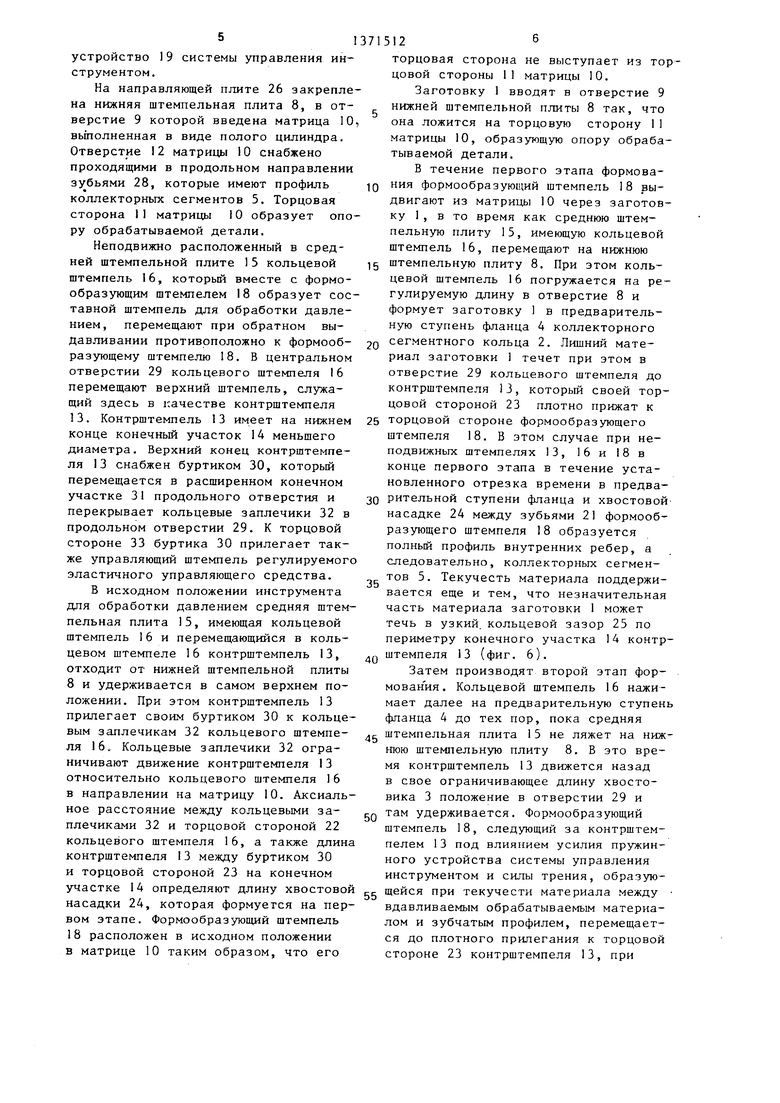

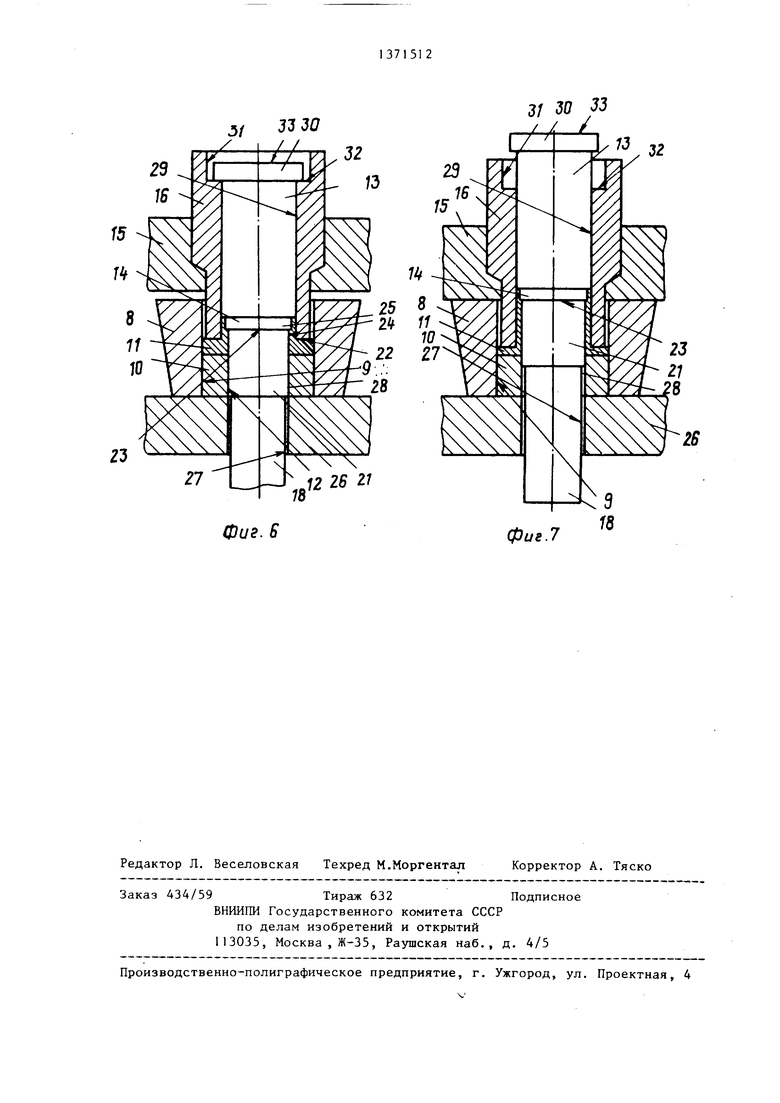

На фиг. 1 изображена заготовка для коллекторного сегментного кольца ни фиг. 2 - коллекторное сегментное кольцо, продольный разрез; на фиг.З сечение А-А на фиг. 2; на фиг. 4 - инструмент для обработки давлением методом прямого выдавливания в конце первого этапа формования; на фиг.З - то же, в конце второго этапа формования; на фиг. 6 - инструмент для обработки давлением методом обрат- ного выдавливания в конце первого этапа формования; на фиг. 7 - то же, в конце второго этапа формования.

Заготовка 1 для коллекторного сегментного кольца 2 коллектора изготавливается из электропроводного ма- териала, например меди. Заготовка 1 имеет форму кольца с круглым нли прямоугольным поперечным сечением. Заготовка 1 может быть образована из отрезка прутка, который согнут в коль- цо.

Для того, чтобы отформовать заготовку методом холодной обработки давлением в коллекторное сегментное кольцо 2, из кольцеобразной заготов- ки 1 образуют хвостовик 3 с фланцем 4 на конце. При этом посредством формообразующего штемпеля на внутренней стороне заготовки выполняют множество аксиальных внутренних ребер, ко- торые расположены на равном угловом расстоянии друг от друга. Внутренние ребра образуют исходную форму для коллекторных сегментов 5, которые отделены друг от друга сегментными частичными канавками 6 и связаны по периметру узкими перемычками 7.

Холодная обработка давлением заготовки I в коллекторное сегментное кольцо 2 происходит в составном инструменте для обработки давлением за одну технологическую операцию двумя этапами формования. Между этапами формования предусмотрена короткая регулируемая пауза.

Нижняя штемпельная плита 8 снабжена отверстием 9, в которое введена матрица 10, выполненная в виде полого цилиндра. Торцовая сторона 11 матри

Q 5 0

5 0

Q ,

0

5

122

цы 10 тождественна по форме фланцу 4 обрабатываемого давлением коллекторного сегментного кольца 2. В отверстие 12 матрицы 10 входит нижний штемпель, который служит контрштемпелем 13 и выбрасывателем. Контрштемпель 13 имеет короткий цилиндрический участок 14 меньшего диаметра. К другому концу контрштемпеля 13 прилегает управляющий штемпель (не показан) регулируемого эластичного управляющего средства (не показано), которое является, например, гидравлической контропорой.

В средней штемпельной плите 15, которая имеет возможность перемещения относительно нижней штемпельной плиты 8, закреплен кольцевой штемпель 16. Его внешний диаметр соответствует диаметру отверстия 9 нижней штемпельной плиты В. Кольцевой штемпель 16 имеет внутреннее отверстие, снабженное продольными зубьями 17, последние имеют профиль коллекторного сегмента 5. В снабженном зубьями 17 внутреннем отверстии кольцевого штемпеля 16 перемещается в продольном направлении верхний штемпель в качестве формообразующего штемпеля 18. Он опирается на пружинное устройство 19 системы управления инструментом, которая связана с верхней штемпельной плитой 20. Средняя 15 и верхняя 20 штемпельные плиты могут перемещаться совместно или относительно одна другой. Формообразующий штемпель 18 по периметру своего формующего участка снабжен выполненными на равном угловом расстоянии друг от друга зубьями 21, профиль которых соответствует сегментным частичным канавкам 6 коллекторного сегментного кольца 2 и которые простираются между зубьями 17 кольцевого штемпеля 16.

В исходном положении (фиг. 4 и 5) инструмента для обработки давлением средняя I5 и верхняя 20 штемпельные плиты, а также кольцевой 16 и формообразующий 18 штемпели, образующие раздельный штемпель для обработки давлением, удерживаются в своем верхнем положении для осуществления вкладывания заготовки 1. Формообразующий, штемпель 18 втягивается назад за торцовую сторону 22 кольцевого штемпеля 16. Контрштемпель 13 расположен в отверстии 12 матрицы 10 таким об

313

разом, что его торцовая сторона 23 отстоит от торцовой стороны 11 матрицы 10 примерно на толщину формуемого фланца 4.

Заготовку 1 вводят в отверстие 9 нижней штемпельной плиты 8 так, что она лежит на образующей опору обрабатываемой детали торцовой стороне 11 матрицы 10.

В течение этапа формования среднюю 15 и верхнюю 20 штемпельные плиты с кольцевым 16 и формообразующим 18 штемпелями перемещают на заготовку 1. Кольцевой 16 и формообразующий 18 штемпели перемещают при прямом выдавливании в том же направлении. Если кольцевой штемпель 16, введенный в отверстие 9 нижней штемпельной плиты 8, ложится на заготовку 1, то он останавливается, а формообразующий штемпель 18 перемещается далее в заготовку 1 до тех пор, пока не войдет в контакт с торцовой стороной 23 контрштемпеля 13 и верхняя штемпельная плита 20 не сядет на кольцевой штемпель 16 или среднюю штемпельную плиту 15. В этом положении формообразующий штемпель 18 и контрштемпель 13 плотно удерживаются один возле другого известными средствами (не показаны). Затем кольцевой штемпель 16 формует заготовку 1, при этом его перемещают относительно щтемпе- ля 18 далее в отверстие 9. Лишний материал заготовки 1 вытесняют в матрицу 10 вплоть до контрштемпеля 13 и он образует хвостовую насадку 24 для коллекторного сегментного кольца 2. Через устанавливаемый промежуток времени вдоль формообразующего штемпеля 18 на предварительной ступени фланца 4 и хвостовой насадки 24 полностью образуется профиль внутренних ребер, служащих в качестве коллекторных сегментов 5. В течение этого промежутка времени не происходит движения штемпеля, т.е. первый этап формования был закончен ранее (фиг.- 4). Узкий кольцевой зазор 25, образованный между конечным участком 14 контрштемпеля 13 и стенками отверстия 12 матрицы 10, благодаря восприятию выдавленного материала содействует образованию полного профиля внутренних ребер в особенности на конечном участке формуемого хвостовика 3 коллекторного сегментного

5

0

5

5

0

0

5

0

5

0

5

124

кольца 2 в конце первого этапа формования.

На втором этапе формования контрштемпель 13 перемещают обратно в отверстие 12 в нижнее неподвижное конечное положение, ограничивающее длину хвостовика 3 коллекторного сегментного кольца 2. Среднюю 15 и верхнюю 20 штемпельные плиты перемещают на нижнюю удерживающую плиту 8 до тех пор, пока средняя штемпельная плита 15 не ляжет на нижнюю штемпельную плиту 8. Перемещающийся вместе с ней кольцевой штемпель 16 окончательно формует фланец 4, в то время как формообразующий штемпель 18 под влиянием усилия пружинного устройства 19 и силы трения, возникающей при текуче-сти материала между выдавливаемым обрабатываемым материалом и зубчатым профилем, перемещается до нового контакта с торцовой стороной 23 контрштемпеля 13 в матрице 10, при этом образуется хвостовик 3 с полным внутренним профилем ребер (фиг. 5). На этом второй этап формования оканчивается.

Коллекторное сегментное кольцо 2 при открытом инструменте продвигают в позицию удаления детали с помощью контрштемпеля 13, служащего в качестве выбрасывателя, при возвращении его в исходное положение. С коллекторного сегментного кольца 2 удаляют кромку, образованную в кольцевом зазоре 25, и снабжают его крепежными средствами и изоляционной втулкой, в которой закрепляют коллекторные сегменты 5.

Затем разделяют коллекторные сегменты 5 путем удаления перемычек 7, и выполненные во фланце 4 присоединительные гребешки снабжают гребеш- ковыми шлицами. Таким образом, изготовление коллектора заканчивается.

Инструмент для обработки давлением методом обратно выдавливания представлен на фиг. 6 и 7.

Направляющая плита 26 снабжена продольным отверстием 27, в котором продольно перемещают нижний штемпель в качестве формообразующего штемпеля 18. Верхний конец формообразующего штемпеля 18 снабжен зубьями 21, профиль которых соответствует профилю сегментных частичных канавок 6. На нижнюю торцовую сторону формообразующего штемпеля 18 действует пружинное

устройство 19 системы управления инструментом.

На направляющей плите 26 закреплена нижняя штемпельная плита 8, в отверстие 9 которой введена матрица 10 вьтолненная в виде полого цилиндра. Отверстие 12 матрицы 10 снабжено проходящими в продольном направлении зубьями 28, которые имеют профиль коллекторных сегментов 5, Торцовая сторона II матрицы 10 образует опору обрабатываемой детали.

Неподвижно расположенный в средней щтемпельной плите 15 кольцевой штемпель 16, который вместе с формообразующим штемпелем 18 образует составной штемпель для обработки давлением, перемещают при обратном выдавливании противоположно к формообразующему штемпелю 18. В центральном отверстии 29 кольцевого штемпеля 16 перемещают верхний штемпель, служащий здесь в качестве контрштемпеля 13. Контрштемпель 13 имеет на нижнем конце конечный участок 14 меньшего диаметра. Верхний конец контрштемпеля 13 снабжен буртиком 30, который перемещается в расширенном конечном участке 31 продольного отверстия и перекрывает кольцевые заплечики 32 в продольном отверстии 29. К торцовой стороне 33 буртика 30 прилегает также управляющий штемпель регулируемого эластичного управляющего средства.

В исходном положении инструмента для обработки давлением средняя штемпельная плита 15, имеющая кольцевой штемпель 16 и перемещающийся в кольцевом штемпеле 16 контрштемпель 13, отходит от нижней штемпельной плиты 8 и удерживается в самом верхнем положении. При этом контрштемпель 13 прилегает своим буртиком 30 к кольцевым заплечикам 32 кольцевого штемпеля 16, Кольцевые заплечики 32 ограничивают движение контрштемпеля 13 относительно кольцевого штемпеля 16 в направлении на матрицу 10. Аксиальное расстояние между кольцевыми заплечиками 32 и торцовой стороной 22 кольцевого штемпеля 16, а также длина контрштемпеля 13 между буртиком 30 и торцовой стороной 23 на конечном участке 14 определяют длину хвостовой насадки 24, которая формуется на первом этапе. Формообразующий штемпель 18 расположен в исходном положении в матрице 10 таким образом, что его

0

5

0

торцовая сторона не выступает из торцовой стороны 11 матрицы 10.

Заготовку 1 вводят в отверстие 9 нижней штемпельной плиты 8 так, что она ложится на торцовую сторону 11 матрицы 10, образующую опору обрабатываемой детали.

В течение первого этапа формования формообразующий штемпель 18 выдвигают из матрицы 10 через заготовку 1 , в то время как среднюю штемпельную плиту 15, имеющую кольцевой штемпель 16, перемещают на нижнюю 5 штемпельную плиту 8. При этом кольцевой штемпель 16 погружается на регулируемую длину в отверстие 8 и формует заготовку 1 в предварительную ступень фланца 4 коллекторного сегментного кольца 2. Лишний материал заготовки 1 течет при этом в отверстие 29 кольцевого штемпеля до контрштемпеля 13, который своей торцовой стороной 23 плотно прижат к торцовой стороне формообразующего штемпеля 18. В этом случае при неподвижных штемпелях 13, 16 и 18 в конце первого этапа в течение установленного отрезка времени в предварительной ступени фланца и хвостовой- насадке 24 между зубьями 21 формообразующего штемпеля 18 образуется полный профиль внутренних ребер, а следовательно, коллекторных сегментов 5. Текучесть материала поддерживается еще и тем, что незначительная часть материала заготовки 1 может течь в узкий, кольцевой зазор 25 по периметру конечного участка 14 контрштемпеля 13 (фиг. 6).

Затем производят второй этап фор- мован ия. Кольцевой штемпель 16 нажимает далее на предварительную ступень фланца 4 до тех пор, пока средняя штемпельная плита 15 не ляжет на нижнюю штемпельную плиту 8. В это время контрштемпель 13 движется назад в свое ограничивающее длину хвостовика 3 положение в отверстии 29 и там удерживается. Формообразующий штемпель 18, следующий за контршгем- пелем 13 под влиянием усилия пружинного устройства системы управления инструментом и силы трения, образующейся при текучести материала между вдавливаемым обрабатываемым материалом и зубчатым профилем, перемещается до плотного прилегания к торцовой стороне 23 контрштемпеля 13, при

5

0

5

0

5

13

этом образуется хвостовик 3 коллекторного сегментного кольца с полным профилем внутренних ребер для коллекторных сегментов 5.

Таким образом, заканчивается второй этап формования (фиг. 7).

Коллекторное сегментное кольцо 2 после этого вновь при открытом инструменте выдвигают с помощью контр- штемпеля 13, служащего в качестве выбрасывателя, при возвращении Е свое исходное положение из отверстия 29 кольцевого штемпеля 16 в положение удаления обработанной детали,

Коллекторное сегментное кольцо 2 аналогично первому варианту исполнения комплектуют в коллектор.

Формула изобретения

. Способ изготовления коллекторного сегментного кольца со множеством аксиальных внутренних ребер в хвостовике и фланцем на конце хвостовика заключающийся в формовании методом холодной обработки давлением кольцеобразной заготовки, отличающийся .тем, что, с целью сокращения времени изготовления и повышения качества коллекторного кольца, заготовку, установленную в базирующее устройство инструмента для обработки давлением, включающего составной штемпель для обработки давлением, части которого имеют возможность перемещения относительно друг друга, и контрщтемпель, формуют в два этапа на первом этапе формуют предварительно фланец и примыкающий участок хвое- товика с полностью выполненным профилем внутренних ребер, на втором этапе с помощью одной части штемпеля для обработки давлением окончательно отформовывают. фланец коллектор- ного сегментного кольца в то время, как с помощью другой части штемпеля для обработки давлением, которая следует за потоком текучести материала, удлиняющим участок хвостовика, пол- ностью образуют внутренние ребра в измененном хвостовике, при этом на первом этапе сначала образующую аксиальные внутренние ребра внутреннюю часть штемпеля для обработки давле- нием вводят в заготовку до тех пор, пока ее конец не выдвинется в аксиальном направлении предусмотренного истечения материала из стороны

д

0

35

5 0 gg

12

формуемого фланца, обращенной в сторону, противоположную торцовой стороне формуемого коллекторного сегментного кольца, и не осуществит с регулируемой силой нажима плотное прилегание к контрштемпелю, затем с помощью внешней части штемпеля для обработки давлением с кольцеобразной рабочей поверхностью благодаря аксиальному движению J направленному против заготовки, при неподвижной внутренней части штемпеля для обработки давлением предварительно формуют заготовку, а на втором этапе контрштемпель втягивают назад и внешняя часть штемпеля для обработки давлением проходит путь, соответствующий окончательной толщине фланца, в то время как внутренняя часть штемпеля для обработки давлением проходит путь, соответствующий длине коллекторного сегментного кольца.

2.Способ по п. I, отличи ю- щ и и с я тем, что образование полного профиля внутренних ребер на всей длине коллекторного сегментного кольца поддерживают во время первого этапа формования путем образования короткого кольцеобразного выступа по торцовой стороне хвостовика предварительно отформованной заготовки, который выступает из торцовой стороны внутренней части формообразующего штемпеля и простирается на концевой участок уменьшенного диаметра контрштемпеля, прилегающего к торцовой стороне внутренней части формообразующего штемпеля.

3.Способ по пп. 1 и 2, о т л и- чающийся тем, что при открывании инструмента для обработки давлением коллекторное сегментное кольцо перемещают в регулируемое по высоте положение удаления обработанной детали контрштемпелём внутренней части штемпеля, служащим в качестве выбрасывателя.

4.Способ по пп. 1-3, отличающийся тем, что вьшолнение коллекторного сегментного кольца производят путем прямого выдавливания, для чего внутреннюю часть штемпеля для обработки давлением, образующую внутренние ребра, перемещают во внешней части, отформовывающей фланец,

и во время рабочего хода обе части штемпеля для обработки давлением перемещают в том же направлении, при

Изобретение относится ;: технологии изготовления электрических машин и может быть использовано в электротехнической промьшшенности. Цель изобретения - сокращение времени изготовления и повышение качества коллекторного кольца. Способ заключается в формовании методом обработки давлением кольцеобразной заготовки 1 в коллекторное сегментное кольцо. Способ осуществляется с помощью инструмента для обработки давлением, при котором кольцевой штемпель 16 и формообразующий штемпель 18 за один рабочий ход формуют путем выдав- ливания заготовку 1 в коллекторное сегментное кольцо с фланцем на конце и хвостовиком, с внутренними ребрами, образующими коллекторные сегменты, и соединяющими их перемычками. На первом этапе формования из заготовки формуют предварительную ступень фланца и хвостовую насадку 24, при этом в установленный промежуток времени в конце первого этапа может полностью образовываться профиль внутренних ребер, образующих коллекторные сегменты, также на крайних участках, граничащих с торцовыми сторонами. На втором этапе выдавливают фланец 4 и хвостовик окончательной формы. Коллекторные сегменты, имеющие полный профиль по всей своей длине, позволяют осуществить также формование крепежных средств по всей длине сегментов. Благодаря этому у коллекторов возможно осуществить прочное по отношению к центробежным силам крепление сегментов в изоляторе, так что они могут быть применимы в быстроходных электрических машинах. 4 з.п. ф-лы, 7 ил. 13 го g (Л 00 ел ю см иг, /3

Фиг.1

фиг

15

13

Фиг, 5

фиг. В

Редактор Л. Веселовская Техред М.Моргентал

Заказ 434/59Тираж 632Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

- -- .--™-....-. ..в,.™,,. ...М|-.-..- -...-..- ..--....

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

V

М.«

фие.7

Корректор А. Тяско

| СОСТАВ МУЛЬЧИРУЮЩЕГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2012 |

|

RU2509107C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1988-01-30—Публикация

1983-11-18—Подача