70

Ы

Изобретение относится к технологическому оборудованию для изготовления электрических машин и может быть использовано в электротехнической промьшшенности.

Целью изобретения является экономия материала,

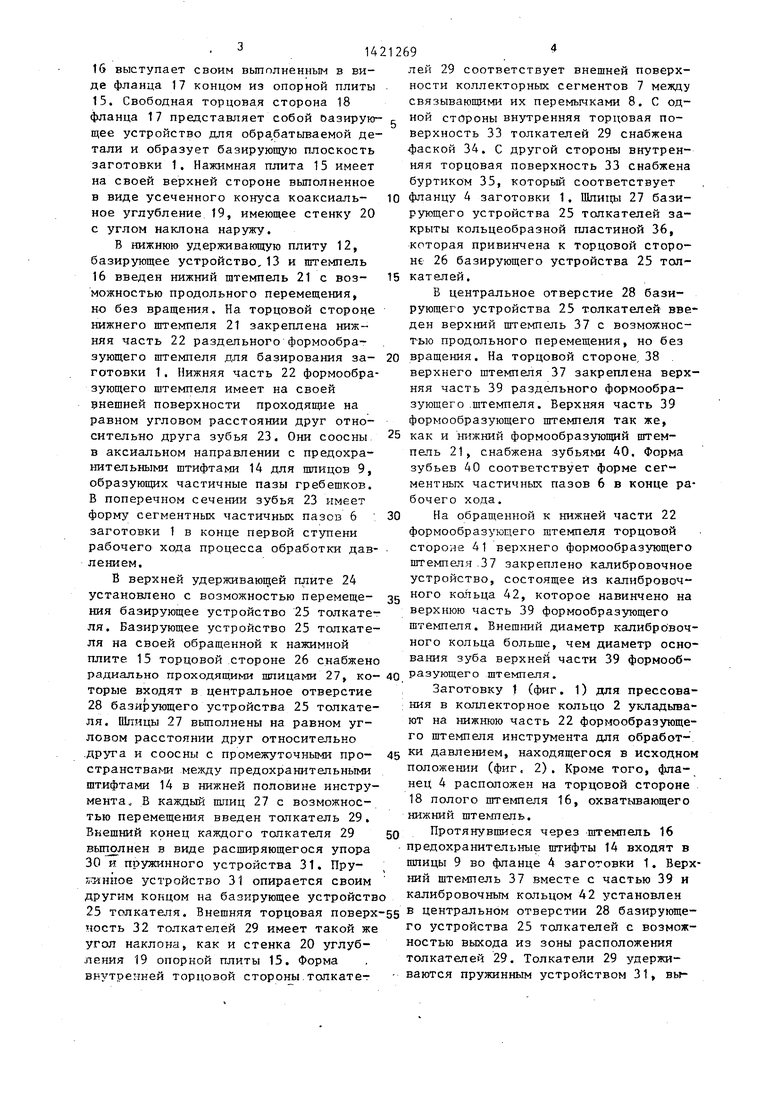

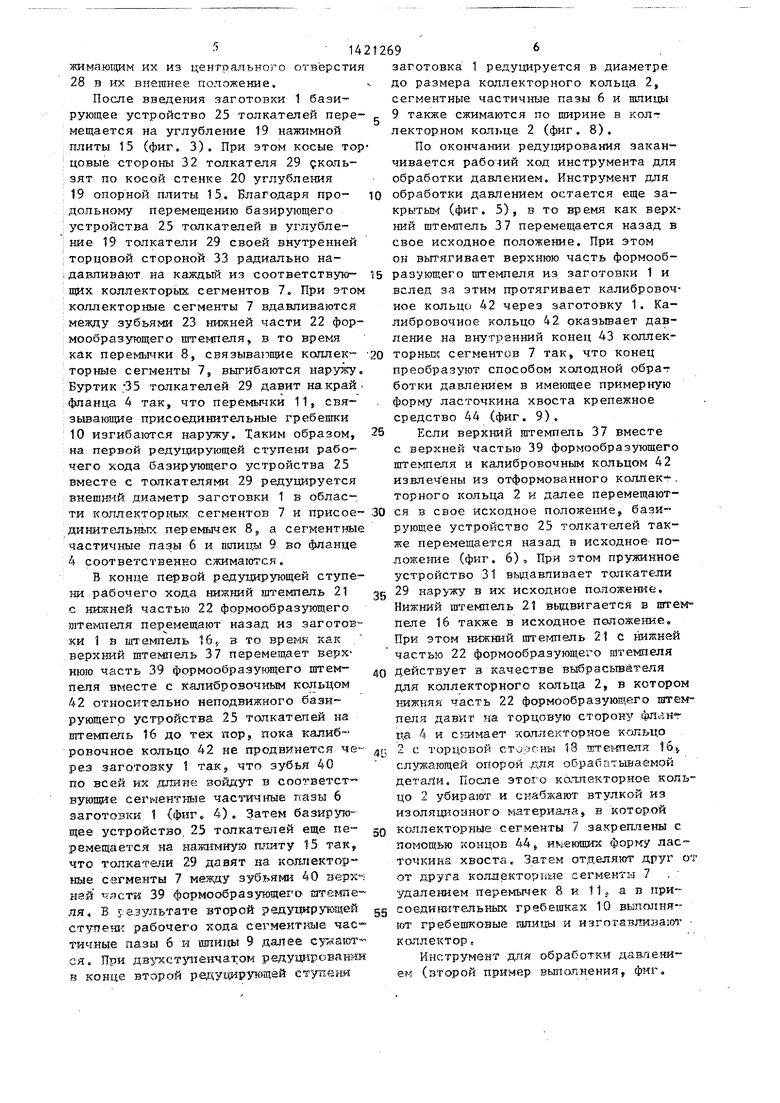

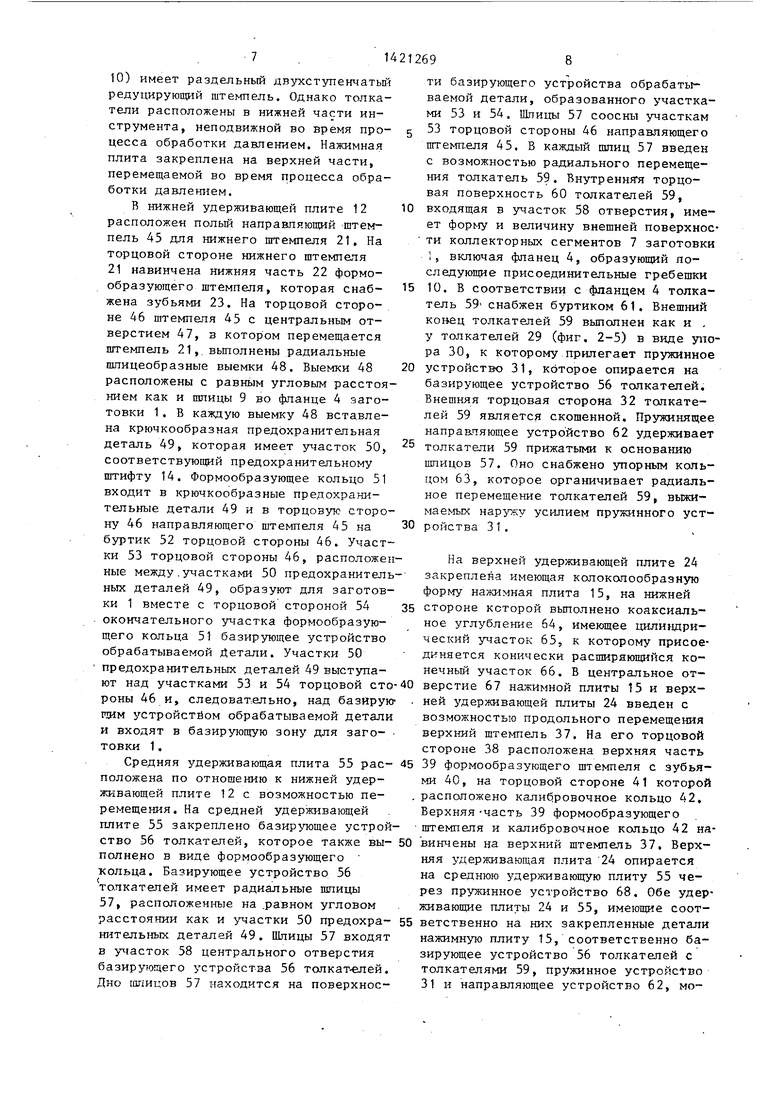

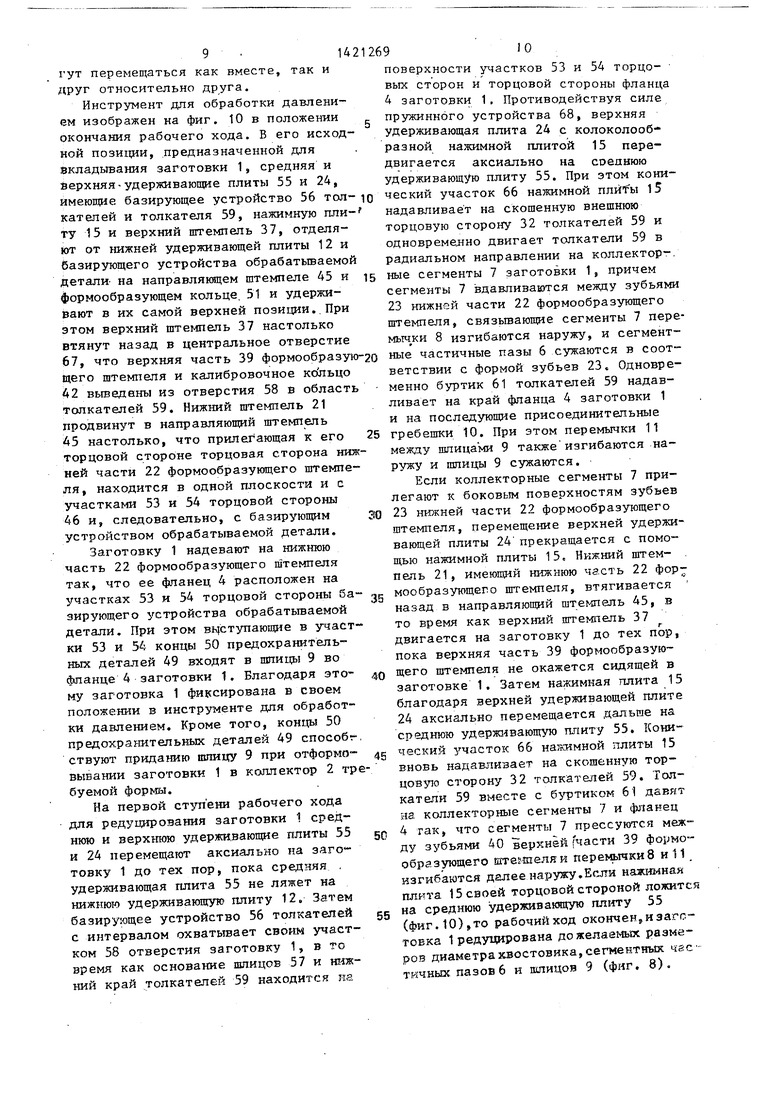

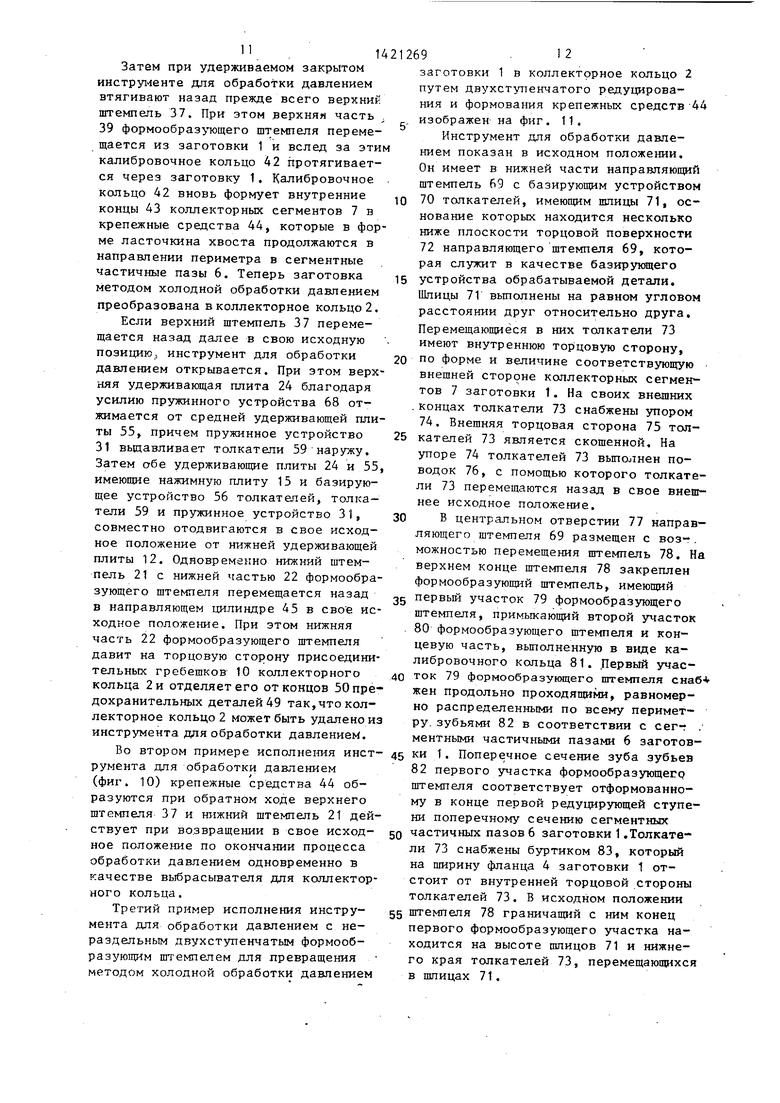

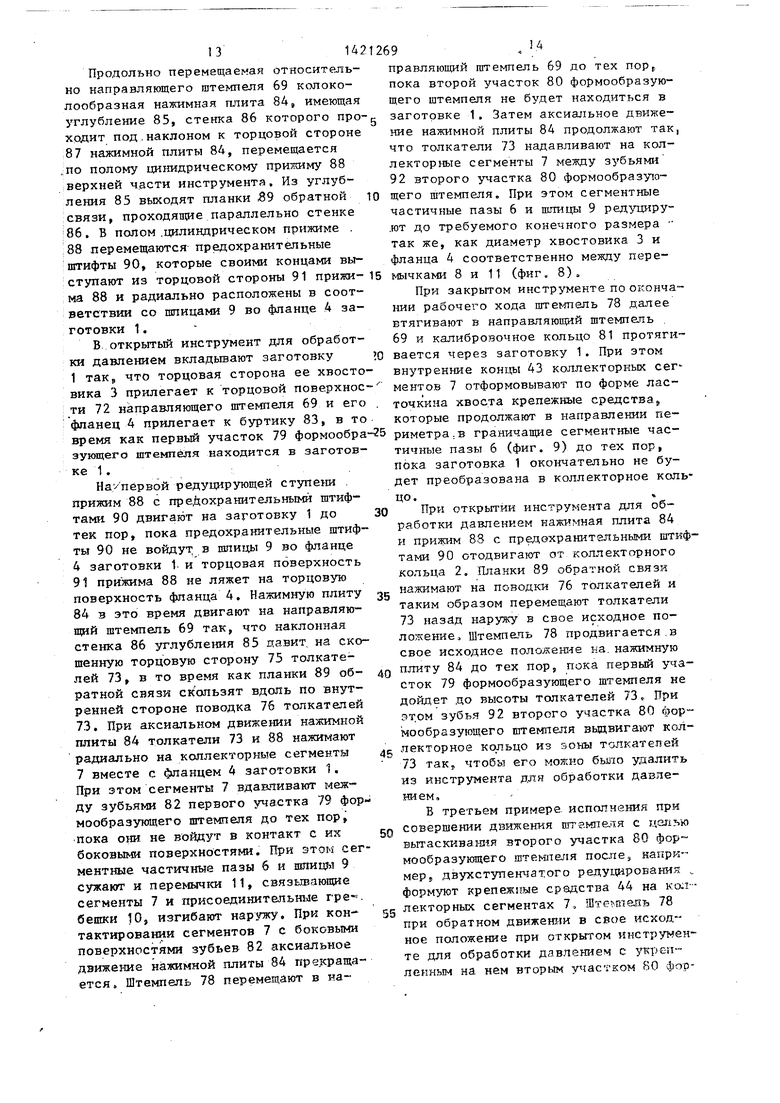

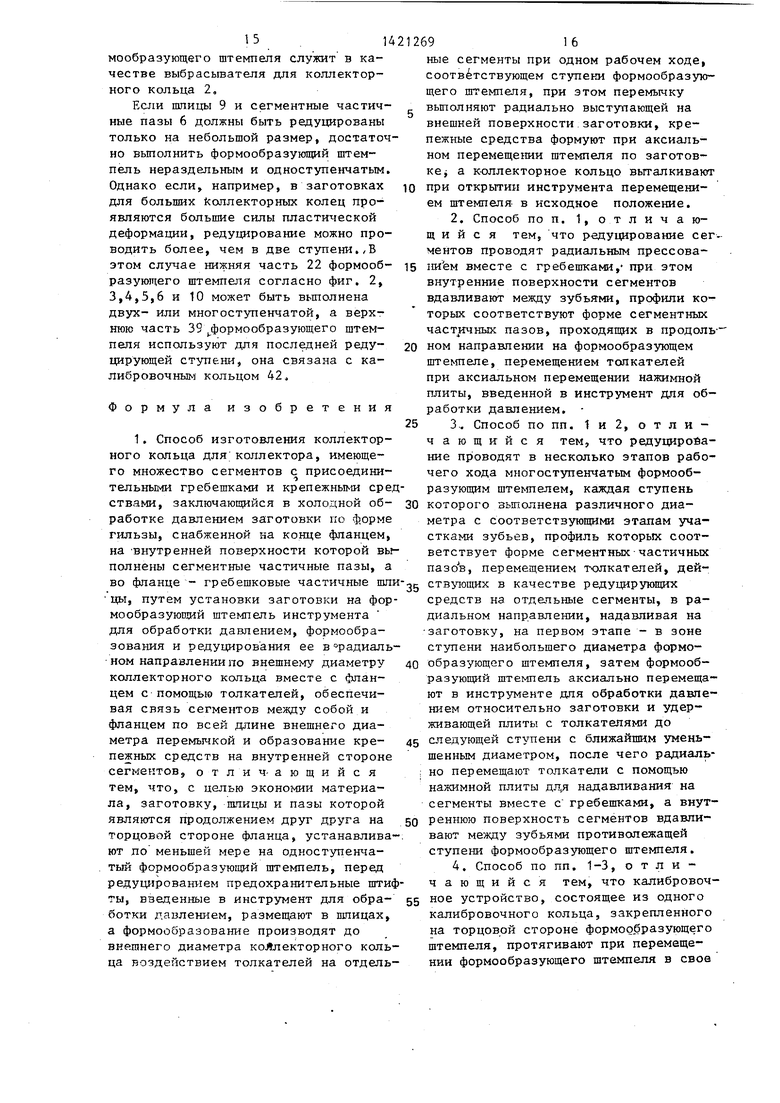

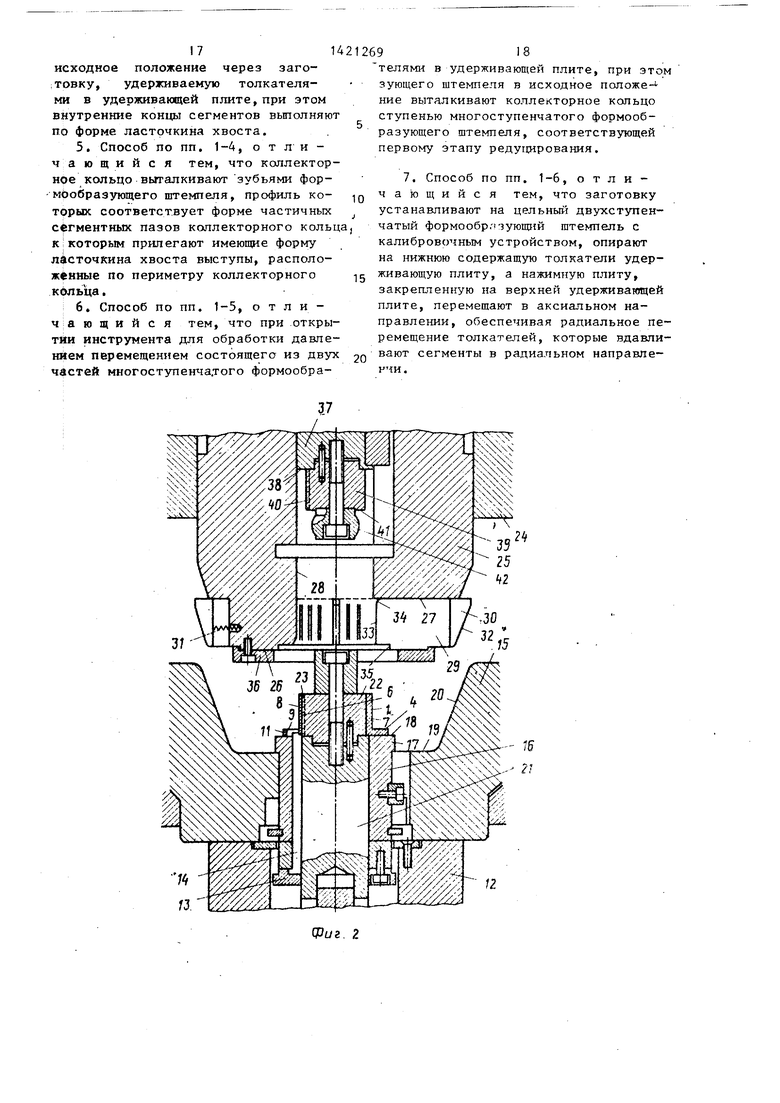

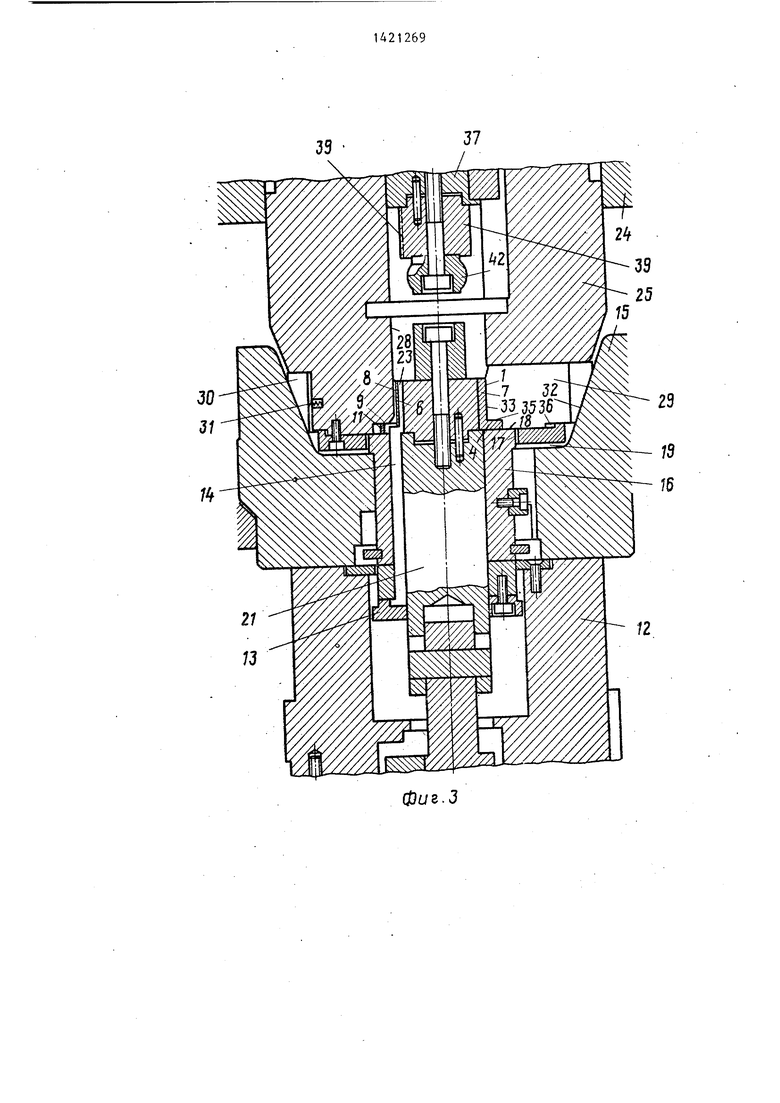

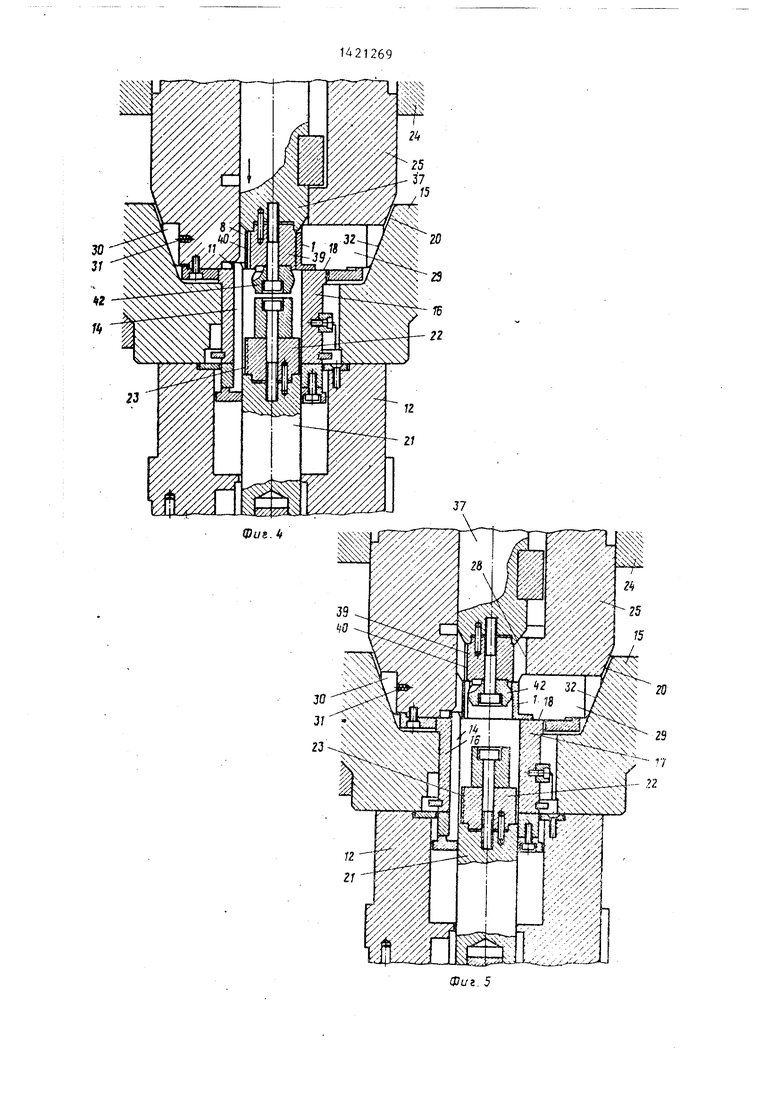

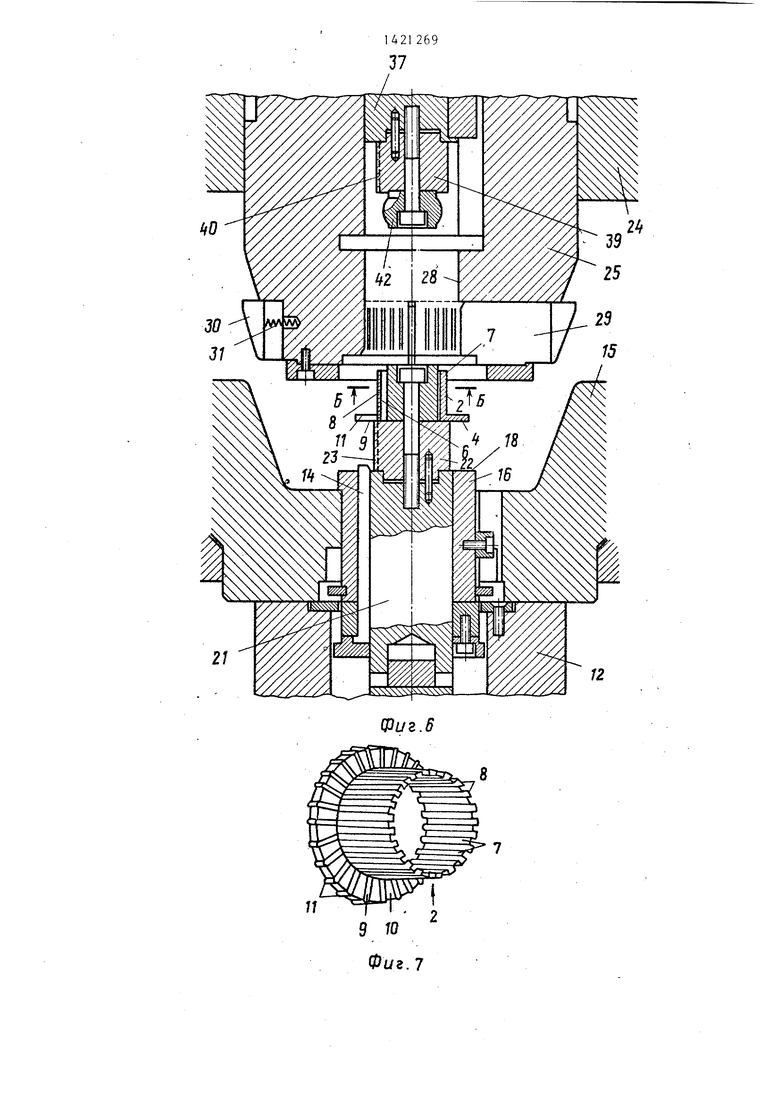

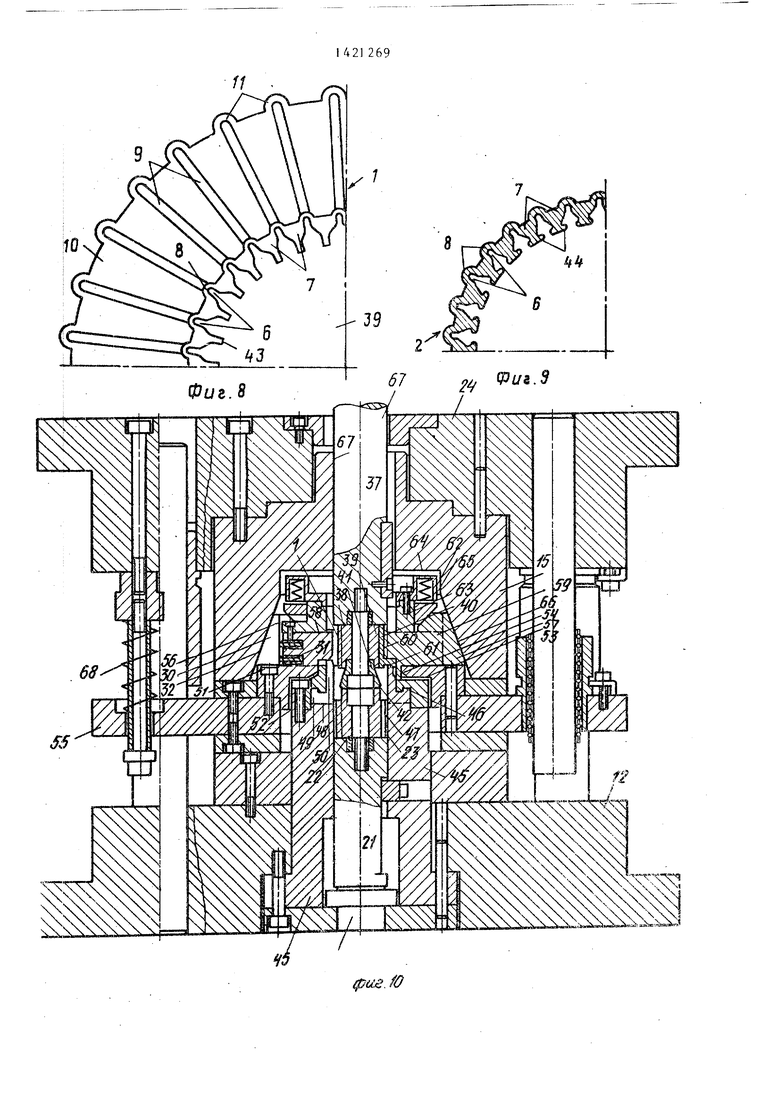

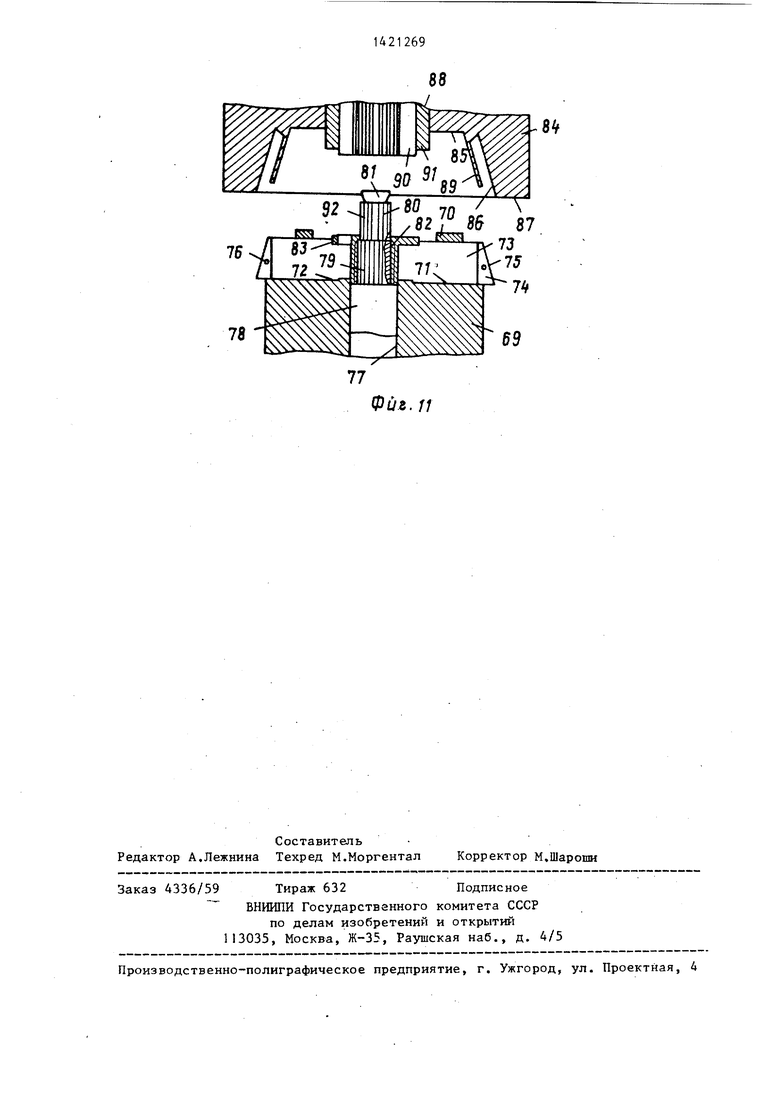

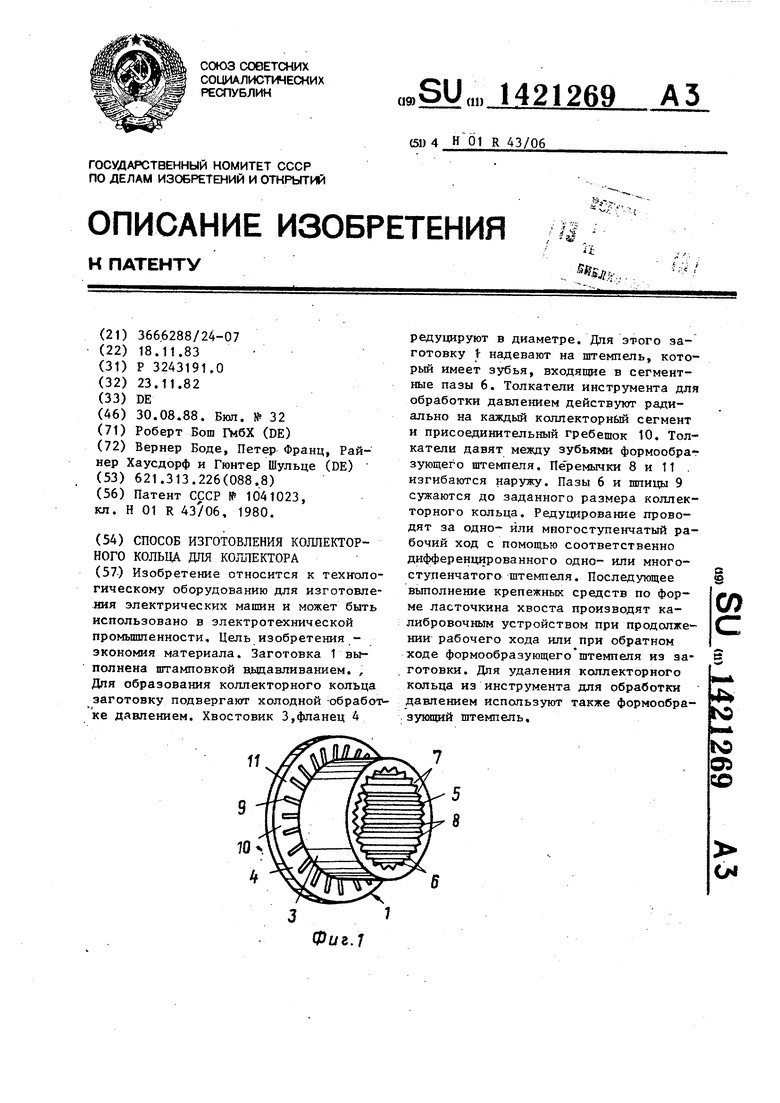

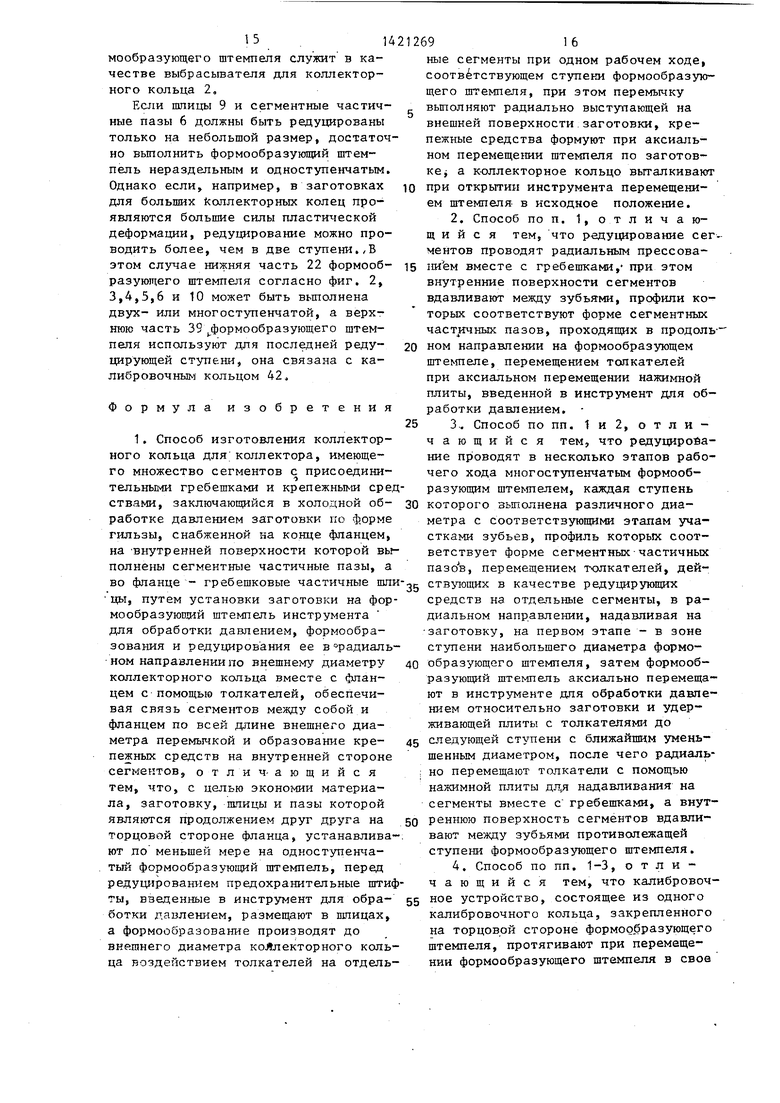

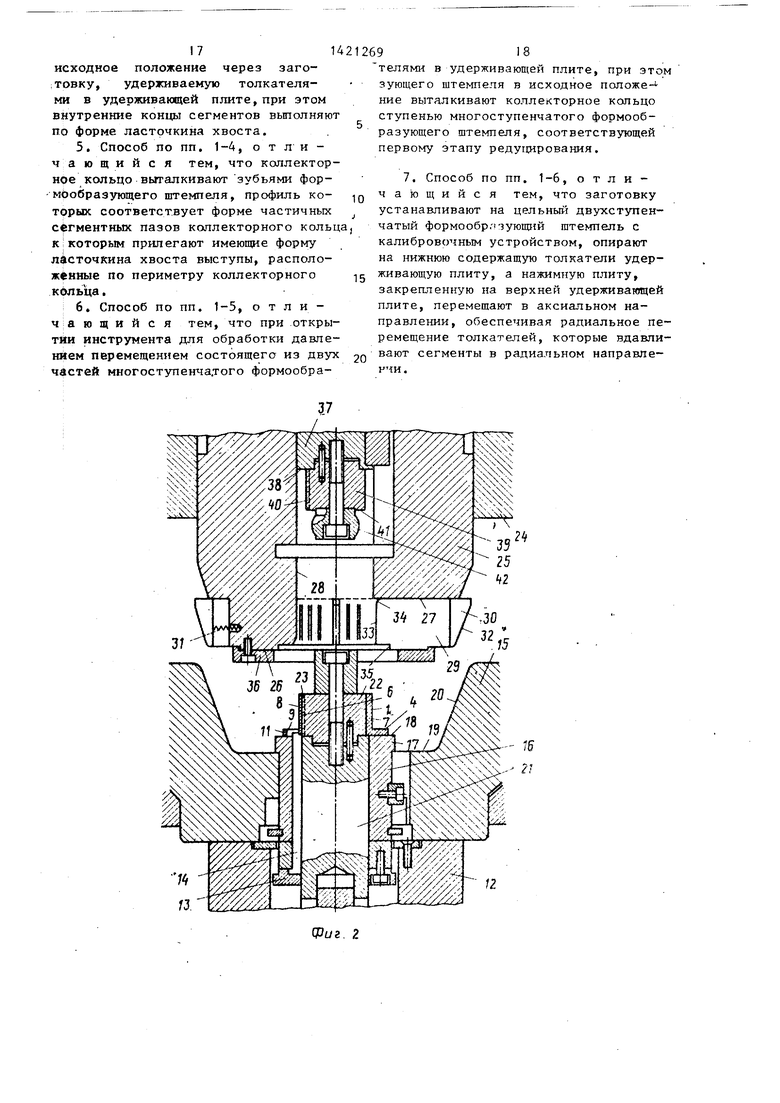

На фиг. 1 изображена заготовка для коллекторного кольцаj на фиг. 2 первый пример исполнения инструмента для обработки давлением с раздельным штемпелем в исходном положении с введенной заготовкой; ни фиг. 3 - то же, в конце первой cтyпeни на фиг. 4 - то же, в конце второй ступени рабоче- го хода; на фиг. 5 - то же, во время обратного хода; на фиг. 6 - то же, по окончании обратного хода при выбрасывании отформованного из заготов- ки коллекторного кольца , на фиг. 7 - заготовка в конце рабочего хода в пространственном изображении; на фиг.8 - вид по стрелке А на фиг. 4; на фиг. 9 - разрез Б-В на фиг. 6; на фиг. 10 - пример исполнения инструмента для обработки давлением с раз-. дельным штемпелем в конце ступени рабочего хода; на фиг. 11 - третий пример исполнения инструмента для обработки давлением с нераздельным штемпелем в исходном положении с введенной заготовкой.

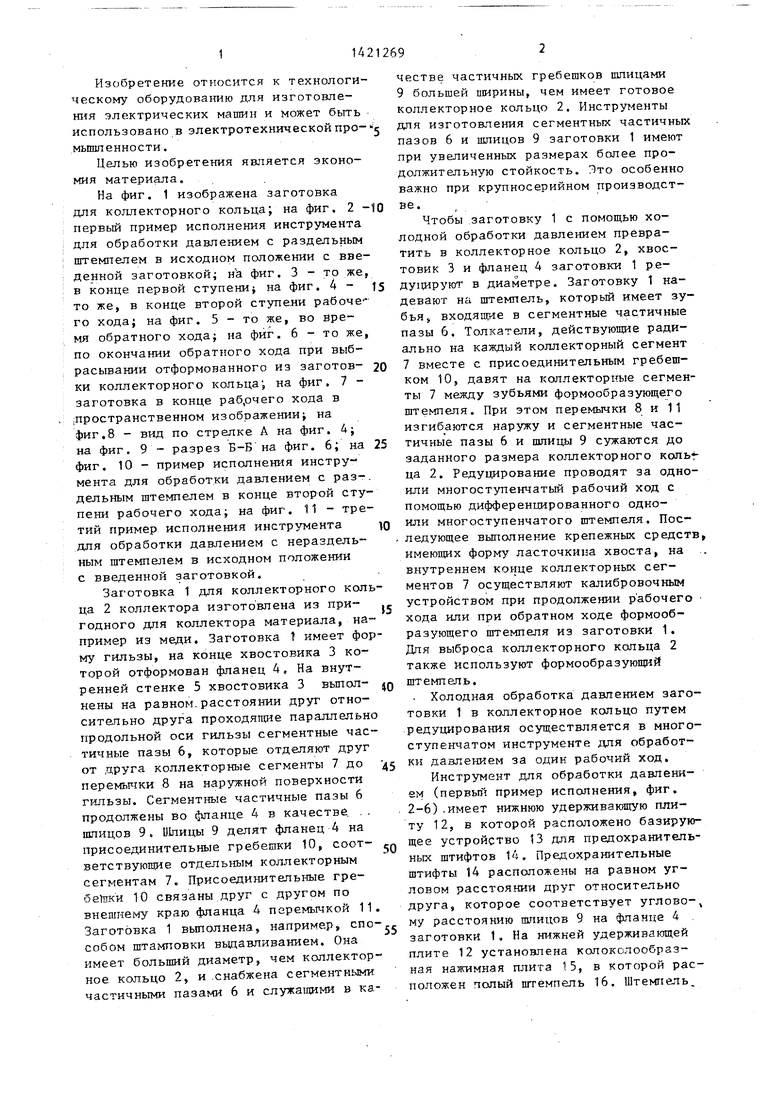

Заготовка 1 для коллекторного кольца 2 коллектора изготовлена из при- годного для коллектора материала, например из меди. Заготовка t имеет форму гильзы, на конце хвостовика 3 которой отформован фланец 4. На внутренней стенке 5 хвостовика 3 вьтол- нены на равном.расстоянии друг отно- ситепьно друг а проходящие параллельно продольной оси гильзы сегментные частичные пазы 6, которые отделяют друг от друга коллекторные сегменты 7 до перемычки ,8 на нарзпкной поверхности гильзы. Сегментные частичные пазы 6 продолжены во фланце 4 в качестве. . . шлицов 9. и1пицы 9 делят фланец 4 на присоединительные гребешки 10, соот- ветствующие отдельным коллекторным сегментам 7. Присоединительные гребенки 10 связаны.друг с другом по внешнему краю фланца 4 перемычкой 11. Заготовка 1 вьшолнена, например, способом штамповки вьщавливанием. Она имеет больший диаметр, чем коллекторное кольцо 2, и .снабжена сегментными частичньши пазами 6 и служащими в качестве частичных гребешков шлицами 9 большей ширины, чем имеет готовое коллекторное кольцо 2. Инструменты для изготовления сегментных частичных пазов 6 и шлицов 9 заготовки 1 имеют при увеличенных размерах более продолжительную стойкость. Это особенно важно при крупносерийном производстве.

Чтобы заготовку 1 с помощью холодной обработки давлением превратить в коллекторное кольцо 2, хвостовик 3 и фланец 4 заготовки 1 редуцируют в диаметре. Заготовку 1 надевают на штемпель, который имеет зубья , входящие в сегментные частичные пазы 6. Толкатели, действующие ради- ально на каждый коллекторный сегмент 7 вместе с присоединительным гребешком 10, давят на коллекторные сегменты 7 между зубьями формообразующего штемпеля. При этом перемычки 8 и 11 изгибаются наружу и сегментные частичные пазы 6 и шлицы 9 сужаются до заданного размера коллекторного коль ца 2. Редуцирование проводят за одно или многоступенчатый рабочий ход с помощью дифференцированного одно- или многоступенчатого штемпеля. Последующее выполнение крепежных средст имеющих форму ласточкина хвоста, на внутреннем конце коллекторных сегментов 7 осуществляют калибровочным устройством при продолжении рабочего хода или при обратном ходе формообразующего штемпеля из заготовки 1. Для выброса коллекторного кольца 2 также используют формообразующий штемпель.

Холодная обработка давлением заготовки 1 в коллекторное кольцо путем редуцирования осуществляется в многоступенчатом инструменте для обработки давлением за один рабочий ход.

Инструмент для обработки давлением (первый пример исполнения, фиг. 2-6).имеет нижнюю удерживающую плиту 12, в которой расположено базирующее устройство 13 для предохранительных штифтов 14. Предохранительные штифты 14 расположены на равном угловом расстоянии друг относительно друга, которое соответствует угловому расстоянию шлицов 9 на фланце 4 . заготовки 1, На нижней удерживающей плите 12 установлена колоколообраз- ная нажимная плита 15, в которой расположен полый штемпель 16. Штемпель,

15

20

16 выступает своим выполненным в виде фланца 17 концом из опорной плиты 15. Свободная торцовая сторона 18 фланца 17 представляет собой вазирую- щее устройство для обра,батываемой детали и образует базируютцую плоскость заготовки 1. Нажимная плита 15 имеет на своей верхней стороне выполненное в виде усеченного конуса коаксиальное углубление 19, имеющее стенку 20 с углом наклона наружу.

В нижнюю удерживающую плиту 12, базирующее устройство,13 и штемпель 16 введен нижний штемпель 21 с возможностью продольного перемещения, но без вращения. На торцовой стороне нижнего штемпеля 21 закреплена нижняя часть 22 раздельного формообразующего штемпеля для базирования заготовки 1. Нижняя часть 22 формообразующего штемпеля имеет на своей внешней поверхности проходящие на равном угловом расстоянии друг относительно друга зубья 23. Они соосны в аксиальном направлении с предохранительными штифтами 14 для шлицов 9, образующих частичные пазы гребешков. В поперечном сечении зубья 23 имеет форму сегментных частичных пазов 6 заготовки 1 в конце первой ступени рабочего хода процесса обработки давлением.

В верхней удерживающей плите 24 установлено с возможностью перемещения базирующее устройство 25 толкателя. Базирующее устройство 25 толкателя на своей обращенной к нажимной плите 15 торцовой стороне 26 снабжено радиально проходящими шлицами 27, ко- 40 торые входят в центральное отверстие 28 базирующего устройства 25 толкателя. Шлицы 27 вьшолнены на равном угловом расстоянии друг относительно .друга и соосны с промежуточными пространствами между предохранительными штифтами 14 в нижней половине инструмента. В каждый шлиц 27 с возможностью перемещения введен толкатель 29. Внешний конец каждого толкателя 29 вытюлнен в виде расширяющегося упора 30 и пружинного устройства 31. Пру- йШнпое устройство 31 опирается своим другим концом на базирующее устройство

лей 29 соответствует внешней поверхности коллекторных сегментов 7 между связывающими их перемычками 8. С одной стороны внутренняя торцовая поверхность 33 толкателей 29 снабжена -фаской 34. С другой стороны внутренняя торцовая поверхность 33 снабжена буртиком 35, который соответствует

10 фланцу 4 заготовки 1. Шлицы 27 базирующего устройства 25 толкателей закрыты кольцеобразной пластиной 36, которая привинчена к торцовой стороне 26 базирующего устройства 25 толкателей.

В центральное отверстие 28 базирующего устройства 25 толкателей введен верхний штемпель 37 с возможностью продольного перемещения, но без вращения. На торцовой стороне, 38 верхнего штемпеля 37 закреплена верхняя часть 39 раздельного формообразующего .штемпеля. Верхняя часть 39 формообразующего штемпеля так же,

25 как и 1шжний формообразующий пггем- пель 21, снабжена зубьями 40. Форма зубьев 40 соответствует форме сегментных частичных пазов 6 в конце рабочего хода.

30 На обращенной к нижней части 22 формообразующего штемпеля торцовой стороне 41 верхнего формообразующего штемпел.я ,37 закреплено калибровочное устройство, состоящее из калибровоч2g ного ко.льца 42, которое навинчено на верхнюю часть 39 формообразующего штемпеля. Внешний диаметр калибровочного кольца больше, чем диаметр основания зуба верхней части 39 формообразующего штемпеля.

Заготовку 1 (фиг. 1) для прессова- кия в коллекторное кольцо 2 укладьгоа- ют на нижнюю часть 22 формообразующего штемпеля инструмента для обработ45 ки давлением, находящегося в исходном положении (фиг, 2). Кроме того, фланец 4 расположен на торцовой стороне 18 полого 16, охватывающего нижний штемпель.

Протянувшиеся через штемпель 16 предохранительные штифты 14 входят в шлицы 9 во фланце 4 заготовки 1. Верхний штемпель 37 вместе с частью 39 и калибровочным кольцом 42 установлен

50

25 толкателя. Внешняя торцовая поверх-55 центральном отверстии 28 базтфующе- ность 32 толкателей 29 имеет такой же го устройства 25 толкателей с возмож- угол наклона, как и стенка 20 углубления 19 опорной плиты 15. Форма внутренней торцовой стороны.толкате-г

ностью выхода из зоны расположения толкателей 29. Толкатели 29 удерживаются пружинным устройством 31, вьг5

0

40

лей 29 соответствует внешней поверхности коллекторных сегментов 7 между связывающими их перемычками 8. С одной стороны внутренняя торцовая поверхность 33 толкателей 29 снабжена -фаской 34. С другой стороны внутренняя торцовая поверхность 33 снабжена буртиком 35, который соответствует

0 фланцу 4 заготовки 1. Шлицы 27 базирующего устройства 25 толкателей закрыты кольцеобразной пластиной 36, которая привинчена к торцовой стороне 26 базирующего устройства 25 толкателей.

В центральное отверстие 28 базирующего устройства 25 толкателей введен верхний штемпель 37 с возможностью продольного перемещения, но без вращения. На торцовой стороне, 38 верхнего штемпеля 37 закреплена верхняя часть 39 раздельного формообразующего .штемпеля. Верхняя часть 39 формообразующего штемпеля так же,

25 как и 1шжний формообразующий пггем- пель 21, снабжена зубьями 40. Форма зубьев 40 соответствует форме сегментных частичных пазов 6 в конце рабочего хода.

30 На обращенной к нижней части 22 формообразующего штемпеля торцовой стороне 41 верхнего формообразующего штемпел.я ,37 закреплено калибровочное устройство, состоящее из калибровоч2g ного ко.льца 42, которое навинчено на верхнюю часть 39 формообразующего штемпеля. Внешний диаметр калибровочного кольца больше, чем диаметр основания зуба верхней части 39 формообразующего штемпеля.

Заготовку 1 (фиг. 1) для прессова- кия в коллекторное кольцо 2 укладьгоа- ют на нижнюю часть 22 формообразующего штемпеля инструмента для обработ45 ки давлением, находящегося в исходном положении (фиг, 2). Кроме того, фланец 4 расположен на торцовой стороне 18 полого 16, охватывающего нижний штемпель.

Протянувшиеся через штемпель 16 предохранительные штифты 14 входят в шлицы 9 во фланце 4 заготовки 1. Верхний штемпель 37 вместе с частью 39 и калибровочным кольцом 42 установлен

50

центральном отверстии 28 базтфующе- го устройства 25 толкателей с возмож-

ностью выхода из зоны расположения толкателей 29. Толкатели 29 удерживаются пружинным устройством 31, вьгжимаюпщм их из центрального отверсти 28 в их внешнее положение.

Посше введения заготовки 1 базирующее устройство 25 толкателей перемещается на углубление 19 нажимной плиты 15 (фиг, 3). При этом косые то цовые стороны 32 толкателя 29 дколь- зят по косой стенке 20 углубления 19 опорной, плиты 15.. Благодаря продольному перемещению базирующего : устройства 25 толкателей в углубле- :ние 19 толкатели 29 своей внутренней торцовой стороной 33 радиально надавливают на каждый из соответствующих коллекторых сегментов 7. При этом коллекторные сегменты 7 вдавливаются ;между зубьями 23 нижней части 22 формообразующего штемпеля, в то время как перемычки 8, связывающие коллек- торные сегменты 7, выгибаются наружу Буртик , 35 толкателей 29 давит накрай ;фланца 4 так, что перемычки 11, свя- зываюпще присоединительные гребешки 10 изгибаются наружу. Таким образом, на первой редуисирующей ступени рабочего хода базирующего устройства 25 вместе с толкателями 29 редухщруется внещннй диаметр заготовки 1 в облас ти коллекторных, сегментов 7 и присое- динит(; льньп перемычек 8, а сегментные частичные пазы 6 и птицы 9 во фланце 4 соответственно сжимаются.

В конце первой редутщрутацей ступени рабочего хода нижний штемпель 21 с нижней частью 22 формообразующего нггемпеля перемещают назад из заготовки I а штемпель 16,, з то врегда как верхний штемпел.ь 37 перемешдет верхнюю часть 39 формообразу ощего штемпеля вместе с калибровочным кольцом 42 относитгльно неподвижного бази рующегр устройства 25 толкатепей на .штемпель 16 до тех пор, пока калиб™- ровочное кольцо 42 не продвинется через заготовку 1 так5 что зубья 40 по всей их ,г№ине войдут в соогветст вующие сегментные частиг|ные пазы 6 заготовки t (фиг. 4). Затем базирующее устройствр. 25 толкателей еще перемещается на нажимную шшту 15 так что толкатегш 29 давят на колпектор- ные сегменты 7 между зубьями 40 верхней -ц асти 39 формообразутощего- штемпе ля, В ре.зультате второй редуцир 1ощей сту. рабочего хода сегментные час° тичные пазы 6 и шпи1:(ы 9 далее суйШют- ея. При дв-5,т{ст1тенчатом редущфовашш в конце второй редуцирунщей стуленн

0

5

0

5

0

заготовка 1 редуцируется в диаметре до размера коллекторного кольца 2, сегментные частичные пазы 6 и шлицы 9 также сжимаются по ширине в колг лекторном колтще 2 (фиг. 8).

По окончании редуцирования заканчивается рабочий ход инструмента для обработки давлением. Инструмент для обработки давлением остается еще закрытым (фиг. 5), в то время как верхний щтемпель 37 перемещается назад в свое исходное положение. При этом он вытягивает верхнюю часть формообразующего штемпеля из заготовки 1 и вслед за зтим протягивает калибровочное кольцо 42 через заготовку 1. Калибровочное кольцо 42 оказьгоает давление на внутренний конец 43 коллек- торньпс сегментов 7 так, что конец преобразуют способом холодной обрат ботки давлением в имеющее примерную форму ласточкина хвоста крепежное средство 44 (фиг. 9).

Если верхний штемпель 37 вместе с верхней частью 39 формообразующего пгтемпеля и калибровочным кольцом 42 извлеч ены из отформованного коллек- . торного кольца 2 и далее перемещаются в свое исходное положение, базирующее устройство 25 толкателей также перемещается назад в исходное положение (фиг. 6), При этом пружинное устройство 31 вьиавпивает толкатели 29 наряжу в их исходное положение. Нижний штемпель 21 вьщвигается в штемпеле 16 также в исходное положение, При этом нижний штег-тель 21 с нижней частью 22 формообразующего штемпеля 0 действует в качестве выбрасьшателя для коллекторного кольца 2, в котором нижняя часть 22 формообразую гего штемпеля давит на торцовую сторону фланг да 4 и снимает коллекторное кольцо 2 с торцовой стороиъ 13 ште-ршеля 16. служающей опорой .д-пя обрабатываемой детали. После этого коллекторное коль цо 2 убирают и снабжают втулкой из изоляционного 5aтepиaлa, в которой коллекторные сегменты 7 закреплены с. помощью концов 445 иыеющих форму ласточкина хвоста. Затем отделяют друг от от друга коллекторные сегмента 7 удалением перемычек 8 к 11.. а в присоединительных гребегоках 10 выполняют гребешковые гапицы и изгогавливазот коллектор г

Инструмент для обработки давлением (второй пример выпапнения, фнг.

5

0

0

5

10) имеет раздельный двухступенчатьй редуцирующий штемпель. Однако толкатели расположены в нижней части инструмента, неподвижной во время процесса обработки даапением. Наяшмная плита закреплена на верхней части, перемещаемой во время процесса обработки давлением.

В нижней удерживающей плите 12 расположен полый направпяющий штемпель 45 для нижнего штемпеля 21, На торцовой стороне нижнего штемпетя 21 навинчена нижняя часть 22 формообразующего штемпеля, которая снабжена зубьями 23. На торцовой стороне 46 штемпеля 45 с центральным отверстием 47, в котором перемещается штемпель 21,. выполнены радиальные шпицеобразные выемки 48. Выемки 48 расположены с равным угловым расстоянием как и шлицы 9 во фланце 4 заготовки 1. В каждую выемку 48 вставлена крючкообразная предохранительная деталь 49, которая имеет участок 50, соответствующий предохранительному штифту 14. Формообразующее кольцо 51 входит в крючкообразные предохранительные детали 49 и в торцовую сторону 46 направляющего штемпеля 45 на буртик 52 торцовой стороны 46. Участки 53 торцовой стороны 46, расположеные между.участками 50 предохранител ных деталей 49, образуют для заготовки 1 вместе с торцовой стороной 54 окончательного участка формообразующего кольца 51 базирующее устройство обрабатываемой Детали. Участки 50

На верхней удерживающей плите 24 закреплена имеющая колоколообразную форму нажимная плита 15, на нижней стороне которой выполнено коаксиальное углубление 64, имеющее циливдри- ческий участок 65, к которому присоединяется конически расширяющ тйся конечный участок 66. В центральное отпредохранительных деталей 49 выступают над участками 53 и 54 торцовой сто-40 верстие 67 нажимной плиты 15 и верх- роны 46 и, следоват:ельно, над базирую- ней удерживающей плиты 24 введен с рдам устройстЁом обрабатываемой детали возможностью продольного перемещения и входят в базирующую зону для заго- верхний 37. На его торцовой товки 1.стороне 38 расположена верхняя часть

Средняя удерживающая плита 55 рас- 45 39 формообразующего штемпеля с зубья- положена по отношению к нижней удерживающей плите 12 с возможностью перемещения. На средней удерживающей плите 55 закреплено базирующее устройство 56 толкателей, которое также вы- 50 винчены на верхний штемпель 37, Верх- полнено в виде формообразующего няя удерживающая плита 24 опирается кольца. Базирующее устройство 56 на среднюю удерживающую плиту 55 чеми 40, на торцовой стороне 41 которой расположено калибровочное кольцо 42, Верхняя -часть 39 формообразующего штемпеля и калибровочное кольцо 42 на0

5

-35

0

ти базирующего устройства обрабатываемой детали, образованного участками 53 и 54. Шлицы 57 соосны участкам 53 торцовой стороны 46 направляющего .eля 45. В каждый шлиц 57 введен с возможностью радиального перемеще- шя толкатель 59. Внутрення я торцовая поверхность 60 толкателей 59, входящая в участок 58 отверстия, имеет форму и величину внешней поверхности коллекторных сегментов 7 заготовки 1, включая фланец 4, образующий последующие присоединительные гребешки 10. В соответствии с фланцем 4 толкатель 59 снабжен буртиком 61, Внешний конец толкателей 59 выполнен как и , у толкателей 29 (фиг. 2-5) в виде упора 30, к которому прилегает пружинное устройство 31, которое опирается на базирующее устройство 56 толкателей. Внешняя торцовая сторона 32 толкателей 59 является скошенной. Пружинящее напраачяющее устройство 62 удерживает 5 толкатели 59 прижатыми к основанию шпицов 57. Оно снабжено упорным кольцом 63, которое органичивает радиальное перемещение толкателей 59, выжимаемых Hap:,TRy усилием пружинного устройства 31.

0

На верхней удерживающей плите 24 закреплена имеющая колоколообразную форму нажимная плита 15, на нижней стороне которой выполнено коаксиальное углубление 64, имеющее циливдри- ческий участок 65, к которому присоединяется конически расширяющ тйся конечный участок 66. В центральное отверстие 67 нажимной плиты 15 и верх- ней удерживающей плиты 24 введен с возможностью продольного перемещения верхний 37. На его торцовой стороне 38 расположена верхняя часть

39 формообразующего штемпеля с зубья- винчены на верхний штемпель 37, Верх- няя удерживающая плита 24 опирается на среднюю удерживающую плиту 55 чеми 40, на торцовой стороне 41 которой расположено калибровочное кольцо 42, Верхняя -часть 39 формообразующего штемпеля и калибровочное кольцо 42 на

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коллекторного сегментного кольца | 1983 |

|

SU1371512A3 |

| Зажимное устройство для осевого закрепления инструмента, в частности шлифовального круга | 1989 |

|

SU1814609A3 |

| ПУСКОВОЕ УСТРОЙСТВО | 1991 |

|

RU2048653C1 |

| СТАРТЕР | 1991 |

|

RU2050461C1 |

| ПУСКОВОЕ УСТРОЙСТВО | 1991 |

|

RU2048654C1 |

| КЛАПАН С КОМБИНИРОВАННЫМ СЕДЛОМ И ДИСКОВЫМ РАСПЫЛИТЕЛЕМ | 1997 |

|

RU2187687C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМЕЮЩЕЙ П-ОБРАЗНОЕ СЕЧЕНИЕ СКОБЫ ЩЕТКИ СТЕКЛООЧИСТИТЕЛЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2000 |

|

RU2257276C2 |

| ФОРСУНКА ДЛЯ ВПРЫСКА ТОПЛИВА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2121596C1 |

| РАБОЧИЙ СТОЛ ДЛЯ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2009 |

|

RU2510313C2 |

| ЭЛЕКТРОМАГНИТНЫЙ ДОЗИРУЮЩИЙ КЛАПАН ДЛЯ ТОПЛИВНОЙ ФОРСУНКИ | 1997 |

|

RU2200868C2 |

) Изобретение относится к техколо- гическому оборудованию для изготовле- .ния электрических машин и может быть использовано в электротехнической промьшшенности. Цель изобретения - экономия материала. Заготовка 1 выполнена штамповкой дьщавливанием. , Для образования коллекторного кольца заготовку подверганзт холодной обрабо р- ке давлением. Хвостовик 3,фланец 4 редуцируют в диаметре. Для этого заготовку t надевают на штемпель, который имеет зубья, входящие в сегментные пазы 6. Толкатели инструмента для обработки давлением действуют ради- ально на каждый коллекторный сегмент и присоединительный гребешок 10. Толкатели давят между зубьями формообраг зующего штемпеля. Пе ремычки 8 и 11 . изгибаются наружу. Пазы 6 и пшицы 9 сужаются до заданного размера коллекторного кольца. Редуцирование проводят за одно- или многоступенчатый рабочий ход с помощью соответственно дифференцированного одно- или многоступенчатого штемпеля. Последующее выполнение крепежных средств по форме ласточкина хвоста производят калибровочным устройством при продолжении рабочего хода или при обратном ходе формообразующего штемпеля из заготовки. Для удаления коллекторного кольца из инструмента для обработки давлением используют также формообра- ,зующий штемпель.

толкателей имеет радиальные шпицы 57, расположенные на .равном угловом

расстоянии как и участки 50 предохра-55 ветственно на них закрепленные детали нительных деталей 49, Шпицы 57 входят нажимную плиту 15, соответственно ба- в yjacTOK 58 центрального отверстия зирующее устройство 56 толкателей с базирующего устройства 56 толкат-елей. толкателями 59, пружинное устройство Дно шгшцов 57 находится на поверхнос- 31 и направляющее устройство 62, мо

рез пружинное устройство 68. Обе удерживающие плиты 24 и 55, имеющие соот1 ут перемещаться как вместе, так и друг относительно друга.

Инструмент для обработки давлением изображен на фиг. 10 в положении окончания рабочего хода. В его исходной ПОЗИ1ЩИ, предназначенной для вкладывания заготовки 1, средняя и верхняя-удерткивающие плиты 55 и 24, имеющие базирующее устройство 56 тол катепей и толкателя 59, нажимную пли ту 15 и верхний штемпель 37, отделяют от нижней удерживающей плиты 12 и базирующего устройства обрабатываемо детали- на направляклцем штемпеле 45 и формообразующем кольце. 51 и удерживают в их самой верхней позиции.. При этом верхний штемпель 37 настолько втянут назад в центральное отверстие 67, что верхняя часть 39 формообразу щего штемпеля и калибровочное кйльцо А2 выведены из отверстия 58 в област толкателей 59. Нижний штемпель 21 продвинут в направляющий штемпель А5 настолько, что прилегающая к его торцовой стороне торцовая сторона нижней части 22 формообразующего штемпеля, находится в одной плоскости и с участками 53 и 54 торцовой стороны 46 и, следовательно, с базирующим устройством обрабатываемой детали.

Заготовку 1 надевают на нижнюю часть 22 формообразующего штемпеля так, что ее фланец 4 расположен на участках 53 и 54 торцовой стороны ба зирующего устройства обрабатьшаемой детали. При этом выступающие в участ ки 53 и 54 концы 50 предохранительных деталей 49 входят в шпицы 9 во фпанце 4 заготовки 1. Благодаря это- му заготовка 1 фиксирована в своем положении в инструменте для обработки давлением. Кроме того, концы 50 предохранительных деталей 49 способг ствуют приданию шпицу 9 при отформо- вывании заготовки 1 в коллектор 2 тре буемой формы.

На первой стг/п ени рабочего хода для редуцирования заготовки 1 среднюю и верхнюю удерживающие плиты 55 и 24 перемещают аксиально на заго - товку 1 до тех пор, пока средняя . удерживающая плита 55 не ляжет на нижнюю удерживающую плиту 12. Затем базирующее устройство 56 толкателей с интервалом охватывает CBottM участком 58 отверстия заготовку 1, в то время как основание шлицов 57 и ний край толкателей 59 находится на

поверхности участков 53 и 54 торцо- вых сторон и торцовой стороны фланца 4 заготовки 1. Противодействуя силе пружинного устройства 68, верхняя удерживающая плита 24 с колоколооб- разной нажимной плитой 15 передвигается аксиально на среднюю удерживающую плиту 55. При этом конический участок 66 нажимной l5 надавливает на скошенную внешнюю торцовую сторону 32 толкателей 59 и одновременно двигает толкатели 59 в радиальном направлении на коллектор-. ные сегменты 7 заготовки 1, причем сегменты 7 вдавливаются между зубьями 23 нижней части 22 формообразующего штемпеля, связьшающие сегменты 7 пере мьики 8 изгибаются наружу, и сегментные частичные пазы 6 сужаются в соот ветствии с формой зубьев 23, Одновременно буртик 61 толкателей 59 надавливает на край фланца 4 заготовки 1 и на последующие присоединительные гребешки 10. При этом перемычки 11 между шлицами 9 также изгибаются наружу и пшицы 9 сужаются.

Если коллекторные сегменты 7 прилегают к боковым поверхностям зубьев

23нюкней части 22 формообразующего штемпеля, перемещение верхней удерживающей плиты 24 прекращается с помощью наткимной плиты 15, Нижний штемпель 21, имеющий нижнюю часть 22 формообразующего штемпеля, втягивается назад в направляющий штемпель 45, в то время как верхний штемпель 37 двигается на заготовку 1 до тех пор, пока верхняя часть 39 формообразующего штемпеля не окажется сидящей в заготовке 1. Затем нажимная плита 15 благодаря верхней удерживающей плите

24аксиально перемещается дальше на среднюю удерживающую плиту 55. Конический участок 66 нажимной плиты 15 вновь надавливает на скошенную торцовую сторону 32 толкателей 59. Толкатели 59 вместе с б фтиком 61 давят на коллекторные сегменты 7 и фаганец

4 так, что сегменты 7 прессуются между зубьями 40 верхней Гчасти 39 формообразующего ште теляи пере№ 1чки8 и 11 изгибаются дал ее наружу. Если нажимная плита 15 своей торцовой стороной ложитс на среднюю удерживающую плиту 55 (фиг. 10),то рабочий ход окончен, и заготовка 1 редуцирована до желаемых размеров диаметра хвостовика, сегментных частичных пазов 6 и пшицов 9 (фиг, 8).

Затем при удерживаемом закрытом инстру14енте для обработки давлением втягивают назад прежде всего верхние штемпель 37. При этом верхняя часть . 39 формообраз тощего штемпеля перемещается из заготовки 1 и вслед за этим калибровочное кольцо 42 протягивается через заготовку 1. Калибровочное . кольцо 42 вновь формует внутренние концы 43 коллекторных сегментов 7 в крепежные средства 44, которые в форме ласточкина хвоста продолжаются в направлении периметра в сегментные частичные пазы 6. Теперь заготовка методом холодной обработки давлением преобразована в коллекторное кольцо 2.

Если верхний штемпель 37 перемещается назад далее в свою исходную позицию, инструмент для обработки давлением открывается. При этом верхняя удерживающая плита 24 благодаря усилию прузкинного устройства 68 отжимается от средней удерживающей плиты 55, причем пружинное устройство 31 вьиавливает толкатели 59 наружу. Затем обе удерживающие плиты 24 и 55, имеющие нажимную плиту 15 и базирующее устройство 56 толкателей, толкатели 59 и пружинное устройство 31, совместно отодвигаются в свое исходное положение от нижней удерживающей плиты 12. Одновременно нижний штемпель 21 с нижней частью 22 формообразующего штемпеля перемещается назад в направляющем цилиндре 45 в сво е исходное положение. При этом нижняя часть 22 формообразующего штемпеля давит на торцовую сторону присоединительных гребешков 10 коллекторного кольца 2 и отделяет его от концов 50 пре- дохранительнь1х деталей 49 так,что коллекторное кольцо 2 может быть удалено из инструмента для обработки давлением.

Во втором примере исполнения инст- 45 Поперечное сечение зуба зубьев румента для обработки давлением 82 первого участка формообразующегр

(фиг. 10) крепежные средства 44 образуются при обратном ходе верхнего штемпеля 37 и нижний штемпель 21 действует при во.звращении в свое исходное положение по окончании процесса обработки давлением одновременно в качестве выбрасывателя для коллекторного кольца.

Третий пример исполнения инструмента для обработки давлением с нераздельным двухступенчатым формообразующим штемпелем для превращения методом холодной обработки давлением

заготовки 1 в коллекторное кольцо 2 путем двухступенчатого редуцирования и формования крепежных средств 44 изображен на фиг. 11.

Инструмент для обработки давлением показан в исходном положении. Он имеет в нижней части направляющий штемпель 69 с базирующим устройством

10 70 толкателей, имеющим шлицы 71, основание которых находится несколько ниже плоскости торцовой поверхности 72 направляющего штемпеля 69, которая служит в качестве базирующего

15 устройства обрабатываемой детали. Шлицы 71 вьшолнены на равном угловом расстоянии друг относительно друга. Перемещающиеся в них толкатели 73 имеют внутреннюю торцовую сторону,

20 по форме и величине соответствующую внешней стороне коллекторных сегментов 7 заготовки 1. На своих внешних .концах толкатели 73 снабжены упором 74. Внешняя торцовая сторона 75 тол25 кателей 73 является скошенной. На упоре 74 толкателей 73 выполнен поводок 76, с помощью которого толкатели 73 перемещаются назад в свое внешнее исходное положение.

30 В центральном отверстии 77 направляющего штемпеля 69 размещен с воз-, можностью перемещения штемпель 78. На верхнем конце штемпеля 78 закреплен формообразующий щтемпель, имеющий

35 первьй участок 79 формообразующего штемпеля, примыкающий второй участок 80 формообразующего штемпеля и концевую часть, выполненную в виде калибровочного кольца 81. .Первый учас40 ток 79 формообразующего штемпеля снаб+ жен продольно проходящими, равномерно распределенными по всему периметру, зубьями 82 в соответствии с сег-г . ментными частичными пазами 6 заготов-

50

штемпеля соответствует отформованному в конце первой редуцирующей ступени поперечному сечению сегментных частичных пазов 6 заготовки 1 .Толкатели 73 снабжены буртиком 83, который на ширину фланца 4 заготовки 1 отстоит от внутренней торцовой стороны толкателей 73. В исходном положении 55 штемпеля 78 граничащий с ним конец первого формообразующего участка находится на высоте шлицов 71 и нижнего края толкателей 73, перемещающихся в шлицах 71.

Продольно перемещаемая относительно направляющего 69 колоко- лообразная нажимная плита 84, имеющая

углубление 85, стенка 86 которого npo-g заготовке 1. Затем аксиальное движеходит под.наклоном к торцовой стороне

87нажимной плиты 84, перемещается ,по полому цинидрическому прижиь1у 88

верхней ч.асти инструмента. Из углубления 85 выходят планки Й9 обратной Ю связи, проходящие параллельно стенке 86. В полом .цилиндрическом прижиме .

88перемещаются предохранительные штифты 90, которые своими концами выступают из торцовой стороны 91 прижи 15 мычками 8 и 11 (фиг „ 8).

ма 88 и радиально расположены в соот-При закрытом инструменте по окончаветствии со шлицами 9 во фланце 4 заготовки 1.

В. открытый инструмент для обработки давлением вкладывают заготовку о 1 так,, что торцовая сторона ее хвостовика 3 прилегает к торцовой поверхнос- ти 72 направляющего штемпеля 69 и его . фланец 4 прилегает к буртику 83, в то время как первый участок 79 формообра-25 риметра,в граничащие сегментные час- зуищего штемпеля находится в заготов- тичные пазы 6 (фиг. 9) до тех пор.

кие нажимной плиты 84 продолжают так, что толкатели 73 надавливают на коллекторные сегменты 7 между зубьями 92 второго участка 80 формообразу о- щего щтемпеля. При этом сегментные частичные пазы 6 и ттшцы 9 редуциру- ,ют до требуемого конечного размера так же, как диаметр хвостовика 3 и фланца 4 соответственно между перении рабочег о хода штемпель 78 далее втягивают в направляющий щтемпапь 69 и калибровочное кольцо 81 протяги™ вается через заготовку 1. При этом внутренние концы 43 коллекторных сегментов 7 отформовывают по форме ласточкина хвоста крепежные средства которые продолжают в направлении пеке 1 .

На /пер вой редуцирующей ступени . прижим 88 с предохранительными щтиф- тами 90 двигают на заготовку 1 до тек пор, пока предохранительные штифты 90 не войдут в шпицы 9 во фланце 4 заготовки 1. и торцовая поверхность 91 при жима 88 не ляжет на торцовую поверхность фланца 4, Нажимную плиту 84 3 это время двигают на направляющий щтемпель 69 так, что наклонная стенка 86 углубления 85 давит, на скошенную торцовую сторону 75 толкателей 73 в то время как планки 89 обратной связи скользят вдоль по внутренней стороне поводка 76 толкателей 73. При аксиальном движении нажимной плиты 84 толкатели 73 и 88 нажимают радиально на коллекторные сегменты 7 вместе с фланцем 4 заготовки 1. При этом сегменты 7 вдавливают между зубьями 82 первого участка 79 формообразующего штемпеля до тех пор, пока они не войдут в контакт с их боковыьи поверхностями. При этом сегментные частичные пазы 6 и шлицы 9 сужают и перемычки 11, связывающие сегменты 7 и присоединительные гре--. бешки Oj изгибают наружу. При кон- тактировании сегментов 7 с боковыми поверхностями зубьев 82 аксиальное движение нажимной плиты 84 прекращается. Штемпель 78 перемещают в на30

35

40

пока заготовка 1 окончательно не будет преобразована в коллекторное кольцо.,

При открытии инcтpy seнтa для обработки давлением нажимная плита 84 и прижим 88 с предохранительными штиф тами 90 отодвигают от коллекторного кольца 2. Планки 89 обратной связи нажимают на поводки 76 толкателей и таким образом перемещают толкатели 73 назад наружу в свое исходное положение. Штемпель 78 продвигается.в свое исходное положение на. нажимную плиту 84 до тех пор, пока первый участок 79 формообразующего штемпеля не дойдет до высоты толкателей 73, При эт.ом зубья 92 второго участка 80 формообразующего штемпеля ввдвигают кол- дц лекторное кольцо из soi-ai толкателей 73 так чтобы его можно было удалить из инструмента для обработки давлением,

В третьем примере исполнения при совершении движения штемпагкя с цсэлью вытаскива. второго участка 80 фор- мообразунядего штемпеля после,, например двухступенчатого редуцирования .. формуют крепежные средства 44 на KO;I- лекторных сегментах 1, Ште глель 78 при обратном движении в свое исходное положение при открытом инструменте для обработки давлением с укрепленным на нем BTopbw у шстком SO фор50

55

правляющий штемпель 69 до тех пор пока второй участок 80 формообразующего штемпеля не будет находиться в

мычками 8 и 11 (фиг „ 8).

кие нажимной плиты 84 продолжают так что толкатели 73 надавливают на коллекторные сегменты 7 между зубьями 92 второго участка 80 формообразу о- щего щтемпеля. При этом сегментные частичные пазы 6 и ттшцы 9 редуциру- ,ют до требуемого конечного размера так же, как диаметр хвостовика 3 и фланца 4 соответственно между перериметра,в граничащие сегментные час- тичные пазы 6 (фиг. 9) до тех пор.

нии рабочег о хода штемпель 78 далее втягивают в направляющий щтемпапь 69 и калибровочное кольцо 81 протяги™ вается через заготовку 1. При этом внутренние концы 43 коллекторных сегментов 7 отформовывают по форме ласточкина хвоста крепежные средства которые продолжают в направлении пе0

5

0

пока заготовка 1 окончательно не будет преобразована в коллекторное кольцо.,

При открытии инcтpy seнтa для обработки давлением нажимная плита 84 и прижим 88 с предохранительными штифтами 90 отодвигают от коллекторного кольца 2. Планки 89 обратной связи нажимают на поводки 76 толкателей и таким образом перемещают толкатели 73 назад наружу в свое исходное положение. Штемпель 78 продвигается.в свое исходное положение на. нажимную плиту 84 до тех пор, пока первый участок 79 формообразующего штемпеля не дойдет до высоты толкателей 73, При эт.ом зубья 92 второго участка 80 формообразующего штемпеля ввдвигают кол- ц лекторное кольцо из soi-ai толкателей 73 так чтобы его можно было удалить из инструмента для обработки давлением,

В третьем примере исполнения при совершении движения штемпагкя с цсэлью вытаскива. второго участка 80 фор- мообразунядего штемпеля после,, например двухступенчатого редуцирования .. формуют крепежные средства 44 на KO;I- лекторных сегментах 1, Ште глель 78 при обратном движении в свое исходное положение при открытом инструменте для обработки давлением с укрепленным на нем BTopbw у шстком SO фор0

5

мообразующего mreNmenH служит в качестве выбрасывателя для коллекторного кольца 2,

Если шлицы 9 и сегментные частичные пазы 6 должны быть редуцированы только на небольшой размер, достаточно вьшолнить формообразующий штемпель нераздельным и одноступенчатым. Однако если, например, в заготовках для больших Коллекторных колец проявляются большие силы пластической деформации, редуцирование можно проводить более, чем в две ступени,,В этом случае нижняя часть 22 формообразующего штемпеля согласно фиг, 2, 3,4,5,6 и 10 может быть выполнена двух- или многоступенчатой, а верхнюю часть 39 формообразующего штемпеля используют для последней редуцирующей ступени, она связана с калибровочным кольцом 42

Формула изобретения

1, Способ изготовления коллекторного кольца для коллектора, имеющего множество сегментов с присоедини0

тельньи 1И гребешками и крепежными средствами, заключаюш;ийся в холодной обработке давлением заготовки по ф.орме гильзы, снабженной на конце фланцем, на Внутренней поверхности которой вь полнены сегментные частичные пазы, а

во фланце - гребешковые частичные шпи- ств пощих в качестве редуцирующих

цы, путем установки заготовки на фор- мообразуюпсий штемпель инструмента для обработки давлением, формообразования и редуцирования ее в°радиаль- ном направлении по внешнему диаметру 40 коллекторного кольца вместе с фланцем с помощью толкателей, обеспечивая связь сегментов между собой и фланцем по всей длине внешнего диаметра перемычкой и образование кре- 45 пежных средств на внутренней стороне сегментов, отлич-ающийся,

тем, что, с целью экономии материала, заготовку, шлицы и пазы которой являются продолжением друг друга на 50 торцовой стороне фланца, устанавлива-; ют по меньшей мере на одноступенчатый формообразую1ций штемпель, перед редуцированием предохранительные штифты, введенные в инструмент для обра- 55 ботки давлением, размещают в шпицах, а формообразование производят до внешнего диаметра коллекторного кольца воздействием толкателей на отдельсредств на отдельные сегменты, в диальном направлении, надавливая заготовку, на первом этапе - в зо ступени наибольшего диаметра форм образующего штемпеля, затем формо разующий штемпель аксиально перем ют в инструменте для обработки да нием относительно заготовки и уде живающей плиты с толкателями до следующей ступени с ближайшим уме шенным диаметром, после чего ради но перемещают толкатели с помощью нажимной плиты дця надавливания н сегменты вместе с гребешками, а в реннюю поверхность сегментов вдав вают между зубьями противолежащей ступени формообразующего штемпеля 4, Способ по пп, 1-3, о т л и чающийся тем, что калибро ное устройство, состоящее из одно калибровочного кольца, закрепленн на торцовой стороне формообразующ штемпеля, протягивают при перемещ нии формообразующего штемпеля в с

ные сегменты при одном рабочем ходе, соответствующем ступени формообразующего штемпеля, при этом перемычку выполняют радиально выступающей на внешней поверхности заготовки, крепежные средства формуют при аксиальном перемещении штемпеля по заготовке j а коллекторное кольцо выталкивают

0

5

При открытии инструмента перемещением штемпеля в исходное положение,

2, Способ по п. 1, отличающийся тем, что редуцирование сегментов проводят радиальным прессова- ни ем вместе с гребешками, при этом внутренние поверхности сегментов вдавливают между зубьями, профили которых соответствуют форме сегментных частичных пазов, проходящих в продоль- 0 ном направлении на формообразующем штеьшеле, перемещением толкателей при аксиальном перемещении нажимной плиты, введенной в инструмент для обработки давлением,

0

средств на отдельные сегменты, в радиальном направлении, надавливая на заготовку, на первом этапе - в зоне ступени наибольшего диаметра формообразующего штемпеля, затем формообразующий штемпель аксиально перемещают в инструменте для обработки давлением относительно заготовки и удерживающей плиты с толкателями до следующей ступени с ближайшим уменьшенным диаметром, после чего радиально перемещают толкатели с помощью нажимной плиты дця надавливания на сегменты вместе с гребешками, а внутреннюю поверхность сегментов вдавливают между зубьями противолежащей ступени формообразующего штемпеля, 4, Способ по пп, 1-3, о т л и - чающийся тем, что калибровочное устройство, состоящее из одного калибровочного кольца, закрепленного на торцовой стороне формообразующего штемпеля, протягивают при перемещении формообразующего штемпеля в свое

исходное положение через заго- ;товку, удерживаемую толкателями в удерживающей плите, при этом внутренние концы сегментов выполняют по форме ласточкина хвоста.

телями в удерживающей плите, при этом зующего штемпеля в исходное пoлoжe- кие выталкивают коллекторное кольцо ступенью многоступенчатого формообразующего штемпеля, соответствующей первому этапу редуцирования,

2ii

П

фиг.З

«JJf/a.4i

Фиг. 5

21

Г2

Фиг.6

11

u. /о

78

8

69

Фйг.П

| Способ получения полуфабрикатов коллекторов электродвигателей | 1980 |

|

SU1041023A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-08-30—Публикация

1983-11-18—Подача