00

00

ISD

Изобретение относится к коитактной резке и может быть использовано в гибком автоматизированном производстве для резки металлических труб, прутьев и другого профилированного проката.

Целью изобретения является повышение точности.

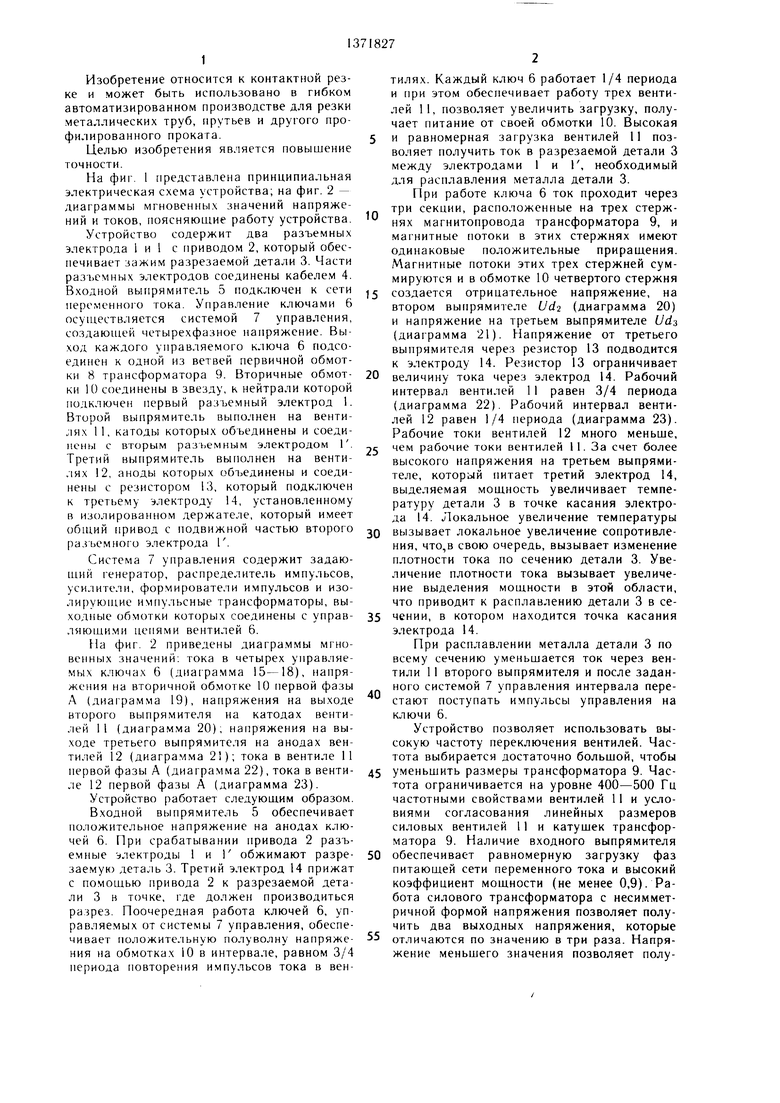

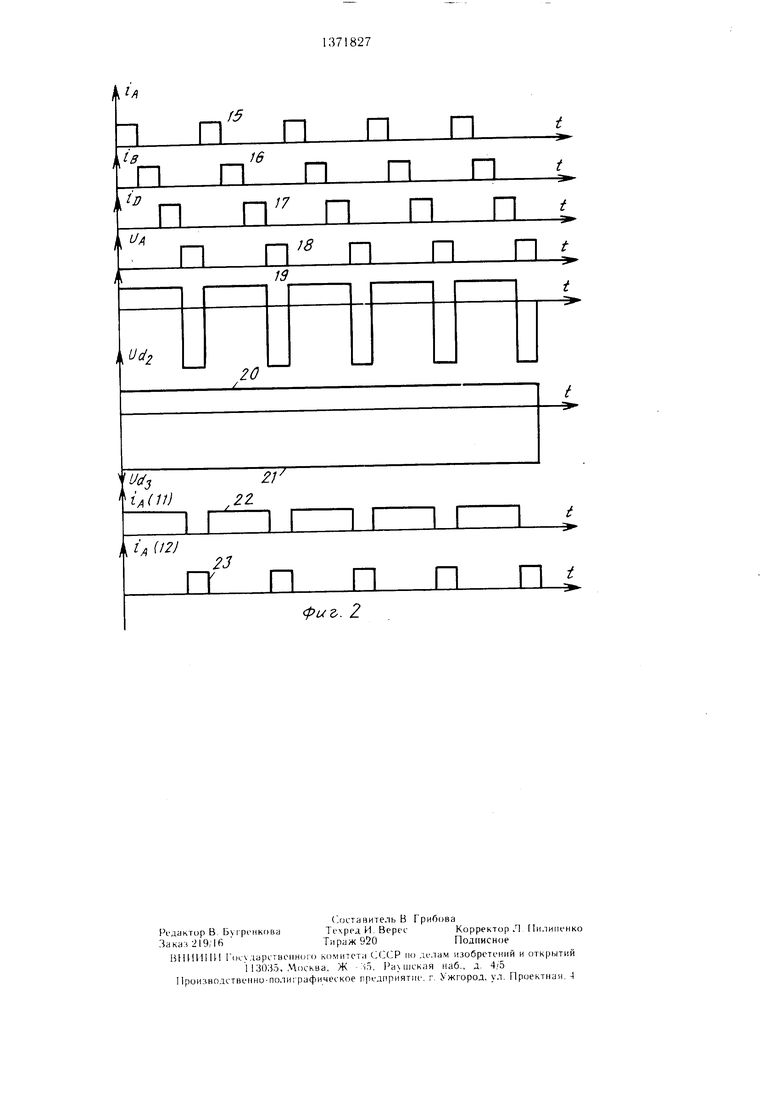

На фиг. 1 представлена принципиальная электрическая схема устройства; на фиг. 2 - диаграммы мгновенных значений напряжений и токов, поясняющие работу устройства.

Устройство содержит два разъемных электрода 1 и 1 с приводом 2, который обеспечивает зажим разрезаемой детали 3. Части разъемных электродов соединены кабелем 4. Входной выпрямитель 5 подключен к сети переменного тока. Управление ключами 6 осуществляется системой 7 управления, создающей четырехфазное напряжение. Выход каждого управляемого ключа 6 подсоединен к одной из ветвей первичной обмотки 8 трансформатора 9. Вторичные обмотки 10 соединены в звезду, к нейтрали которой подключен первый разъемный электрод 1. Второй выпрямитель выполнен на вентилях 11, катоды которых объединены и соединены с вторым разъемным электродом 1. Третий выпрямитель выполнен на венти- .1ЯХ 12, аноды которых объединены и соединены с резистором 13, который подключен к третьему электроду 14, установленному в изолированном держателе, который имеет общий привод с подвижной частью второго разъемного электрода Г.

Система 7 управления содержит задающий генератор, распределитель импульсов, усилители, формирователи импульсов и изо- лируюн1ие импульсные трансформаторы, выходные обмотки которых соединены с управляющими цепями вентилей 6.

На фиг. 2 приведены диаграммы мгновенных значений: тока в четырех управляемых ключах 6 (диаграмма 15-18), напря- на вторичной обмотке 10 первой фазы А (диаграмма 19), напряжения на выходе второго выпрямителя на катодах вентилей 11 (диаграмма 20); напряжения на выходе третьего выпрямителя на анодах вентилей 12 (диаграмма 21); тока в вентиле 11 первой фазы А (диаграмма 22),тока в вентиле 12 первой фазы А (диаграмма 23).

Устройство работает следующим образом.

Входной выпрямитель 5 обеспечивает положительное напряжение на анодах ключей 6. При срабатывании привода 2 разъемные электроды 1 и Г обжимают разрезаемую деталь 3. Третий электрод 14 прижат с помощью привода 2 к разрезаемой детали 3 в точке, где должен производиться разрез. Поочередная работа ключей 6, управляемых от системы 7 управления, обеспечивает положительную полуволну напряжения на обмотках 10 в интервале, равном 3/4 нериода повторения импульсов тока в вентилях. Каждый ключ 6 работает 1/4 периода и при этом обеспечивает работу трех вентилей 11, позволяет увеличить загрузку, получает питание от своей обмотки 10. Высокая

и равномерная загрузка вентилей 11 позволяет получить ток в разрезаемой детали 3 между электродами 1 и Г, необходимый для расплавления металла детали 3.

При работе ключа 6 ток проходит через три секции, расположенные на трех стержнях магнитопровода трансформатора 9, и магнитные потоки в этих стержнях имеют одинаковые положительные приращения. Магнитные потоки этих трех стержней суммируются и в обмотке 10 четвертого стержня

5 создается отрицательное напряжение, на втором выпрямителе Ud (диаграмма 20) и напряжение на третьем выпрямителе Udz (диаграмма 21). Напряжение от третьего выпрямителя через резистор 13 подводится к электроду 14. Резистор 13 ограничивает

0 величину тока через электрод 14. Рабочий интервал вентилей 11 равен 3/4 периода (диаграмма 22). Рабочий интервал вентилей 12 равен 1/4 периода (диаграмма 23). Рабочие токи вентилей 12 много меиьще,

5 чем рабочие токи вентилей 11. За счет более высокого напряжения на третьем выпрямителе, который питает третий электрод 14, выделяемая мощность увеличивает температуру детали 3 в точке касания электрода 14. Локальное увеличение температуры

0 вызывает локальное увеличение сопротивления, что,в свою очередь, вызывает изменение плотности тока по сечению детали 3. Увеличение плотности тока вызывает увеличение выделения мощности в этой области, что приводит к расплавлению детали 3 в се5 чении, в котором находится точка касания электрода 14.

При расплавлении металла детали 3 по всему сечению уменьшается ток через вентили 11 второго выпрямителя и после заданного системой 7 управления интервала перестают поступать импульсы управления на ключи 6.

Устройство позволяет использовать высокую частоту переключения вентилей. Частота выбирается достаточно большой, чтобы

5 уменьшить размеры трансформатора 9. Частота ограничивается на уровне 400-500 Гц частотными свойствами вентилей 11 и условиями согласования линейных размеров силовых вентилей 11 и катушек трансформатора 9. Наличие входного выпрямителя

0 обеспечивает равномерную загрузку фаз питаюшей сети переменного тока и высокий коэффициент мощности (не менее 0,9). Работа силового трансформатора с несимметричной формой напряжения позволяет получить два выходных напряжения, которые

5 отличаются по значению в три раза. Напряжение меньшего значения позволяет получать необходимые токи для резки детали. Напряжение большего значения позволяет создать начальный нагрев в сечении детали, где необходимо провести резку. Применение начального нагрева детали позволяет повысить точность резки. Точность резки составляет 1-2 мм при ширине реза, равном 5- 8 мм.

Формула изобретения

Устройство для термической резки металлических деталей, содержащее два расположенных по длине разрезаемых деталей разъемных электрода, состоящих из подвижной и неподвижной частей, установленных с зазором, в пределах которого осуществляют резку, первый выпрямитель, подключенный к сети переменного тока, четыре управляемых ключа с системой управления ключами, трансформатор, имеющий первичную и вторичную обмотки, второй выпрямитель, отличающееся тем, что, с целью повышения точности резки, в него введены третий выпрямитель, резистор и третий элект

род, а трансформатор выполнен четырех- стержневым, при этом положительный полюс первого выпрямителя подключен к анодам управляемых ключей, каждый катод которых подключен к отрицательному полюсу первого выпрямителя через из ветвей первичной обмотки, выполненной из трех секций, включенных последовательно и расположенных на трех стержнях магнитопровода трансформатора поочередно в каждой ветви, причем на каждом стержне магнитопровода размещена вторичная обмотка, первые выводы вторичных обмоток объединены и подключены к первому разъемному электроду, а вторые выводы каждой вторичной обмотки

5 соединены с анодами вентилей второго и катодами вентилей третьего выпрямителей, катоды вентилей второго выпрямителя объединены и подключены к второму разъемному электроду, а аноды вентилей третьего выпрямителя объединены и подключены

0 через резистор к третьему электроду, закрепленному на подвижной части одного из pa;vi.- емных электродов, и электрически изолированному от него.

| название | год | авторы | номер документа |

|---|---|---|---|

| Источник питания асимметричным током | 1980 |

|

SU944030A1 |

| Источник постоянного тока для дуговой сварки | 1985 |

|

SU1260131A1 |

| Устройство для управления однофазным мостовым выпрямителем | 1988 |

|

SU1607060A1 |

| СВАРОЧНЫЙ ВЫПРЯМИТЕЛЬ | 2010 |

|

RU2416502C1 |

| Устройство для управления электродвигателем воздуховсасывающего агрегата пылесоса | 1990 |

|

SU1734183A1 |

| ЭЛЕКТРОПРИВОД | 1992 |

|

RU2037262C1 |

| АСИНХРОННЫЙ ВЕНТИЛЬНЫЙ КАСКАД | 2007 |

|

RU2342767C1 |

| СТАБИЛИЗАТОР ПОСТОЯННОГО РЕГУЛИРУЕМОГО ТОКА | 1991 |

|

RU2010304C1 |

| Трехфазный выпрямитель для машин контактной сварки | 1985 |

|

SU1303322A1 |

| СХЕМА УПРАВЛЕНИЯ СИЛОВЫМ КЛЮЧОМ НА ОСНОВЕ БТИЗ ИЛИ МДП-ТРАНЗИСТОРОВ | 2023 |

|

RU2806902C1 |

Изобретение относится к области обработки металлов электрической дугой и служит для термической резки металлических деталей. В устройстве обеспечивается повышение точности резки за счет фиксации места нагрева. Устройство содержит два основных контактных электрода, охватывающих деталь, и третий дополнительный. Резка детали производится между основными электродами за счет нагрева током основного выпрямителя, подключенного к первичным обмоткам четырехстержневого трансформатора. Многофазное напряжение на последнем создается управляемыми вентилями (ключами), соединенными с входным трехфазным выпрямителем, включенным в сеть переменного тока. Вентили основного выпрямителя, подключенного к вторичным обмоткам трансформатора, работают I pyii- пами по три вентиля и обеспечивают ток, протекающий через основные электроды, необходимый для расплавления детали. Дополнительный выпрямитель с высоким напряжением и током, ограниченным резистором через третий электрод, обеспечивает начальный нагрев в сечении реза, благодаря чему повышается точность резки. 2 ил. 1C (Л

/ 7/2 IJ2

фиг. /

5

п п п пп

г А (J2S

23

ггпп п п

Фи.. 2

| Устройство для электроконтактной резки арматурных стержней | 1980 |

|

SU944840A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-02-07—Публикация

1986-08-05—Подача