со

ел

СО

Изобретение относится к химическим аппаратам с вращающимися валами для проведения различных химико-технологических процессов, например процессов синтеза и промывки различных полимеров (полиэтилена, полипропилена, полистирола и др.), в которых необходим изотермический режим работы узлов трения валов, расположенных в реакционной зоне аппаратов, для предотвращения деструкции, спекания и комкования обрабатываемого материала.

Цель изобретения - упрощение конструкции, повышение надежности и улучшение качества продукта.

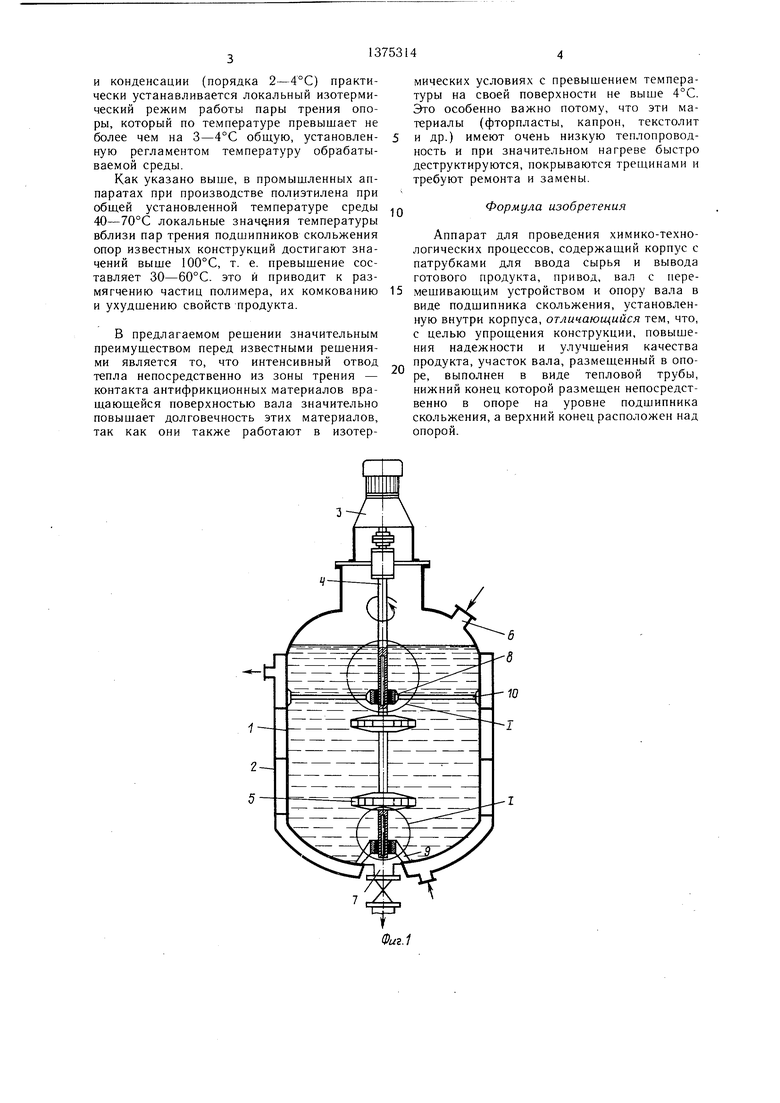

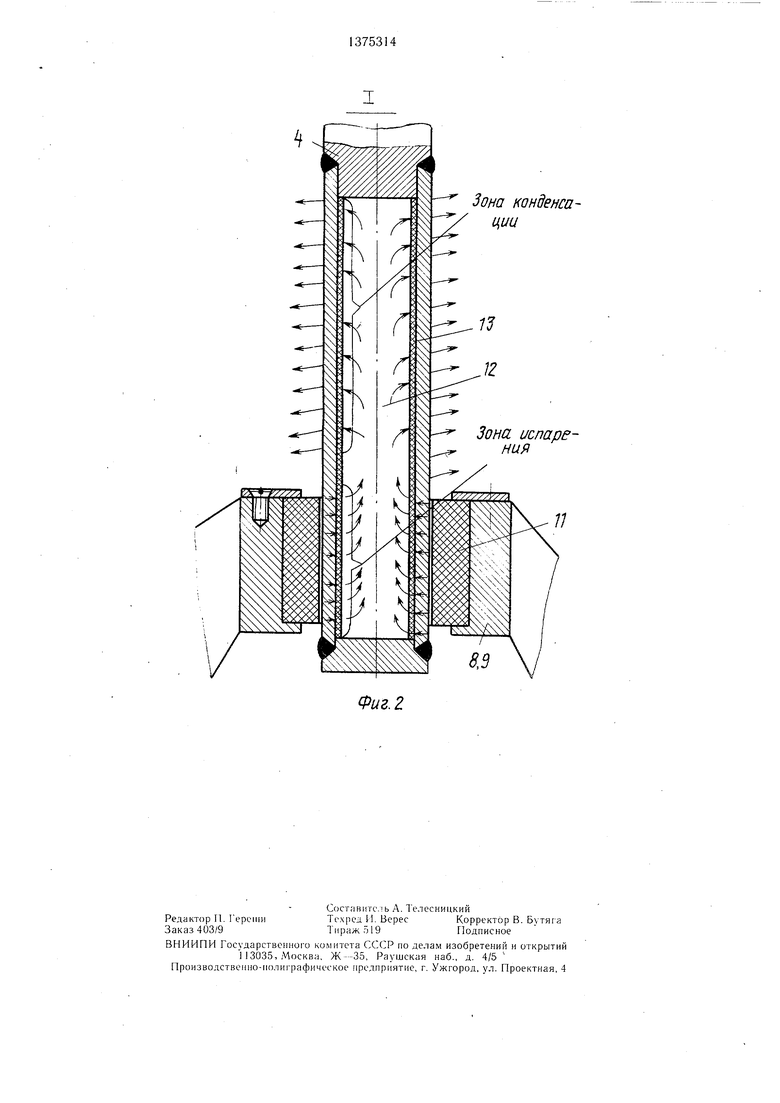

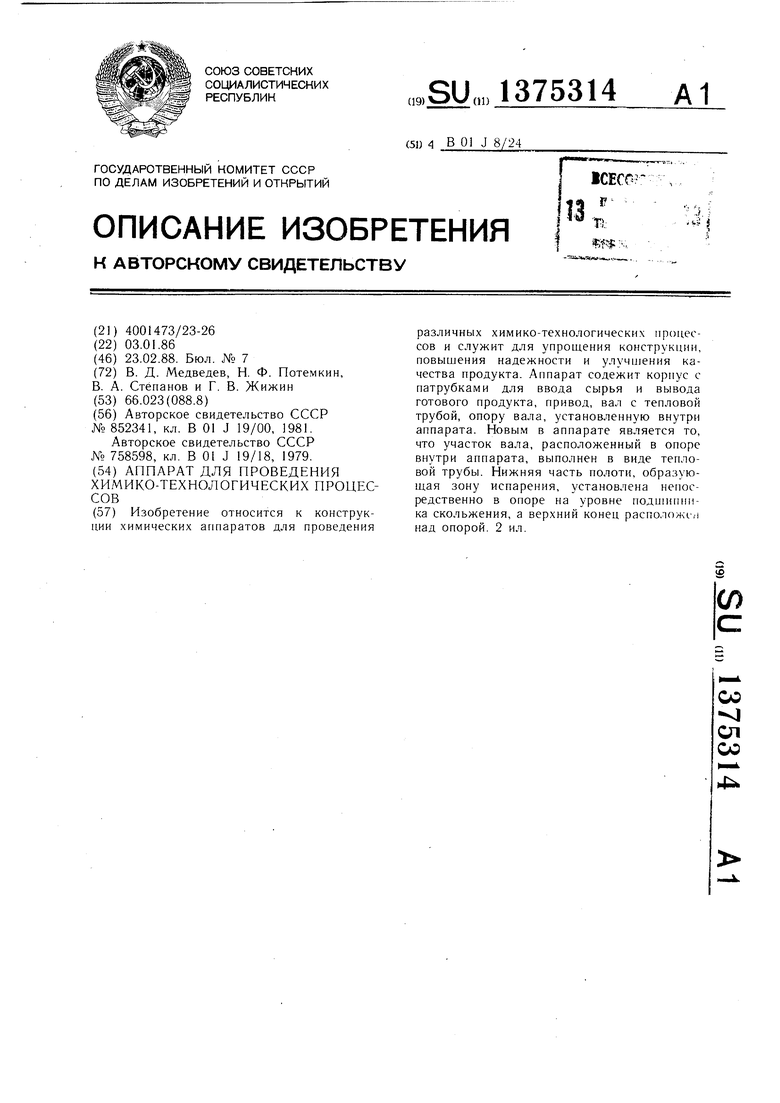

На фиг. 1 показан аппарат с промежуточной и концевой опорами, продольный разрез; на фиг. 2 - узел 1, на фиг, 1.

Аппарат содержит корпус 1 с тепло- обменной рубашой 2. На корпусе установлены привод 3 для вращения вала 4 и быстроходных турбинных мещалок 5 и патрубки 6 и 7 для подачи исходных компонентов и вывода готового продукта. Для предотвращения вибрации вала 4 и с целью уменьщения его диаметра он расположен в промежуточной 8 и концевой 9 опоре. Количество опор вала определяется расчетом на критическую скорость вращения вала с учетом длины вала, его диаметра, количества мешалок на нем и их массы, рабочей скорости вращения и других параметров.

На фиг. 1 показана установка двух опор, хотя по расчету возможна только одна концевая или промежуточная опора. Промежуточная опора 8 к корпусу I крепится при помощи стяжек (спиц) 10. В промежуточной и концевой опорах расположены подшипники 1 I скольжения, которые выполняются из антифрикционных материалов - фторопласта, текстолита, полиа МИДа и др. Подшипники скольжения могут быть выполнены цельными в виде сплощ- ных колец, наборными в виде отдельных пластин, сегментов и т. п. Участки вала 4, расположенные в местах установки опор, выполнены в виде отдельных герметичных полостей 12, представляющих собой тепловые трубы, которые являются простым по конструкции высокоэффективным теплопере- дающим устройством.

Для интенсификации теплопередачи внут- реняя поверхность полостей 12 может быть покрыта материалом 13 с пористо-капиллярной структурой (пористая керамика, ме- таллокермика, полиметаллическая сетка и др.), который в этом случае работает как фитиль, ускоряя циркуляцию жидкого хладагента. Зоной испарения хладагента в тепловой трубе является нижняя часть полости 12, которая установлена непосредственно в опоре и наружные стенки которой контактируют с антифрикционным материалом подшипника 11 скольжения. Зоной кон0

денсации паров хладагента является верхняя часть полости 12, расположенная над подшипником скольжения на открытом участке вала, омываемом обрабатываемой

средой.

В полость 12 помещается (вливается) небольщое количество жидкого хладагента, после чего полость 12 полностью герметизируется (заваривается или запаивается). Тип хладагента (спирты, ацетилен, фреоны, эфиры и др.), его количество и исходное давление (разрежение) определяются в зависимости от допускаемой температуры пары трения, установленной по регламенту температуры обрабатываемой среды в аппарате, величины теплового потока от пары трения, поверхности теплообмена открытых участков вала и других факторов.

Аппарат работает следующим образом. Через патрубок 6 непрерывно или периодически поступают исходные компоненты

0 (мономер, катализатор, эмульгатор и др.). Включается привод 3 и вал 4 с мешалками 5 приводится во вращательное движение. Теплота трения, которая появляется при вращении вала 4 в подшип5 пике 11 скольжения, передается через стенку вала в нижней части полости 12 в зону испарения, нагревает жидкий хладагент, заполнивший капилляры фитиля 13, и вызывает интенсивное испарение хладагента. Последний, переходя в парообраз0 ное состояние, в связи с расщирением своего объема с больщой скоростью по центральной части трубы устремляется вверх в зону конденсации.

Так как открытая наружная поверхность стенки вала в зоне конденсации сво5 бодно омывается обрабатываемой средой, температура которой ниже, чем температура в зоне трения подшипника 11, то с этой поверхности тепло непрерывно снимается свежими струями обрабатываемой среды, рассеивается во всем объеме аппарата и в конечном итоге вместе с теплотой реакции отводится из аппарата через рубашку 2. Парогазовая смесь хладагента, отдавая тепло стенкам полости 12, конденсируется в капиллярах фитиля 13 и уже в жид5 ком состоянии под действием силы тяжести стекает в нижнюю часть полости в зону испарения, где вновь отбирает теплоту трения, нагревается, испаряется, поступает снова в зону конденсации и т. д., организуя непрерывный цикл теплопередачи. На

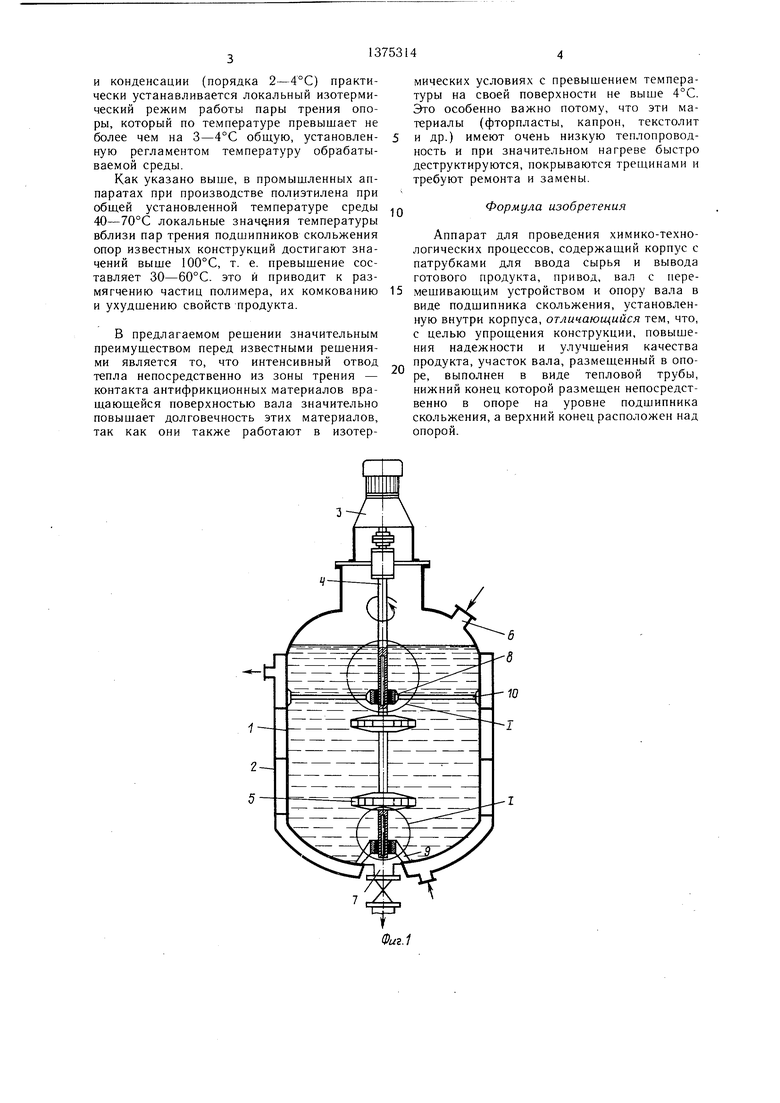

0 фиг. 2 стрелками наглядно показан этот интенсивный цикл теплопередачи, который практически не имеет тепловой инерционности из-за отсутствия протяженных коммуникаций, внешних теплообменников, арматуры и т. п.

5 Благодаря использованию свойства тепловых труб интенсивно передавать большие количества тепла при минимальных перепадах температур между зонами испарения

0

и конденсации (порядка 2-4°С) практически устанавливается локальный изотермический режим работы пары трения опоры, который по температуре превышает не более чем на 3-4°С общую, установленную регламентом температуру обрабатываемой среды.

Как указано выше, в промышленных аппаратах при производстве полиэтилена при обш,ей установленной температуре среды 40-70°С локальные значения температуры вблизи пар трения подшипников скольжения опор известных конструкций достигают значений выше 100°С, т. е. превышение составляет 30-60°С. это и приводит к размягчению частиц полимера, их комкованию и ухудшению свойств продукта.

В предлагаемом решении значительным преимуш,еством перед известными решениями является то, что интенсивный отвод тепла непосредственно из зоны трения - контакта антифрикционных материалов вращающейся поверхностью вала значительно повышает долговечность этих материалов, так как они также работают в изотер

мических условиях с превышением температуры на своей поверхности не выше 4°С. Это особенно важно потому, что эти материалы (фторпласты, капрон, текстолит и др.) имеют очень низкую теплопроводность и при значительном нагреве быстро деструктируются, покрываются трещинами н требуют ремонта и замены.

Формула изобретения

Аппарат для проведения химико-технологических процессов, содержащий корпус с патрубками для ввода сырья и вывода готового продукта, привод, вал с пере- 5 мешивающим устройством и опору вала в виде подшипника скольжения, установленную внутри корпуса, отличающийся тем, что, с целью упрощения конструкции, повышения надежности и улучшения качества продукта, участок вала, размещенный в опоре, выполнен в виде тепловой трубы, нижний конец которой размещен непосредственно в опоре на уровне подшипника скольжения, а верхний конец расположен над опорой.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1979 |

|

SU852341A1 |

| ПАССИВНАЯ ХОЛОДИЛЬНАЯ СИСТЕМА ДЛЯ ИНДУСТРИИ ХОЛОДИЛЬНЫХ ЦЕПЕЙ | 2018 |

|

RU2759332C2 |

| Теплотрубная матрешка | 2018 |

|

RU2700811C1 |

| ПОГРУЖНОЙ МАСЛОЗАПОЛНЕННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 2005 |

|

RU2295190C1 |

| Теплообменный аппарат | 1987 |

|

SU1493857A1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ТЕПЛОТРУБНЫЙ НАСОС | 2008 |

|

RU2371612C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С МАСЛЯНЫМ КОНТУРОМ И ОПОРНЫМИ ПОДШИПНИКАМИ С МАСЛЯНОЙ СМАЗКОЙ (ВАРИАНТЫ) | 2015 |

|

RU2698539C2 |

| ВОДОРОДНЫЙ РОТАЦИОННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2448262C2 |

| МУЛЬТИТЕПЛОТРУБНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2339821C2 |

Изобретение относится к конструкции химических аппаратов для проведения различных химико-технологических процессов и служит для упрощения конструкции, повышения надежности и улучшения качества продукта. Аппарат содежит корнус с патрубками для ввода сырья и вывода готового продукта, привод, вал с тепловой трубой, опору вала, установленную внутри аппарата. Новым в аппарате является то, что участок вала, расположенный в опоре внутри аппарата, выполнен в виде тепловой трубы. Нижняя часть полоти, образующая зону испарения, установлена непосредственно в опоре на уровне подшипника скольжения, а верхний конец расположен над опорой. 2 ил.

Зона конденсации

7J

Зона испарения

Фиг. 2

| Реактор | 1979 |

|

SU852341A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 758598, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-02-23—Публикация

1986-01-03—Подача