Изобретение относится к металлур- гии, 8 частности к печам для плавки металлов.

Цель изобретения - повьшение стой- кости футеровки за счет интенсификации теплообменных процессов в печи.

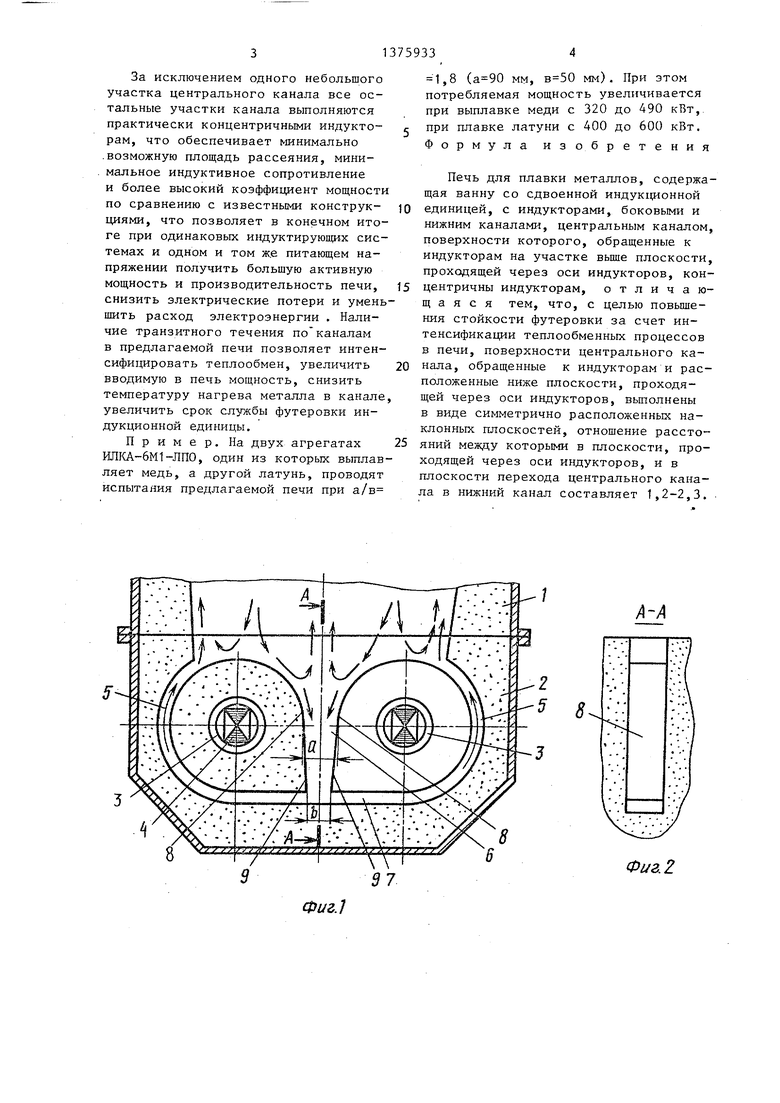

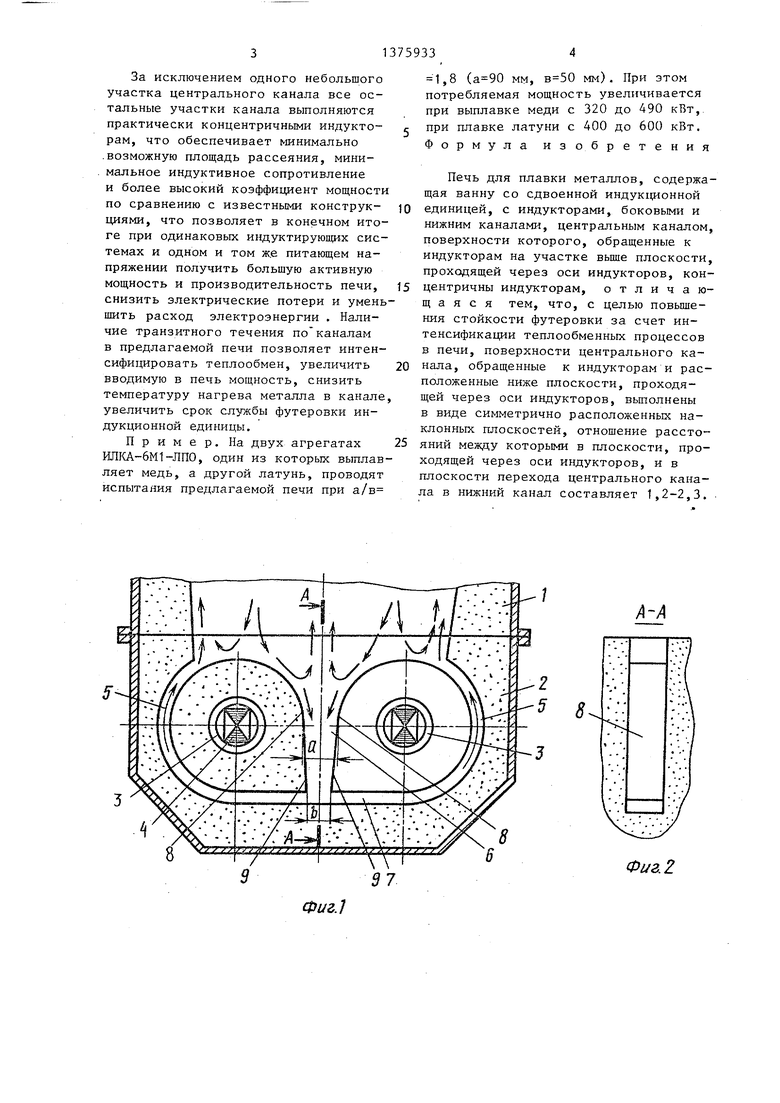

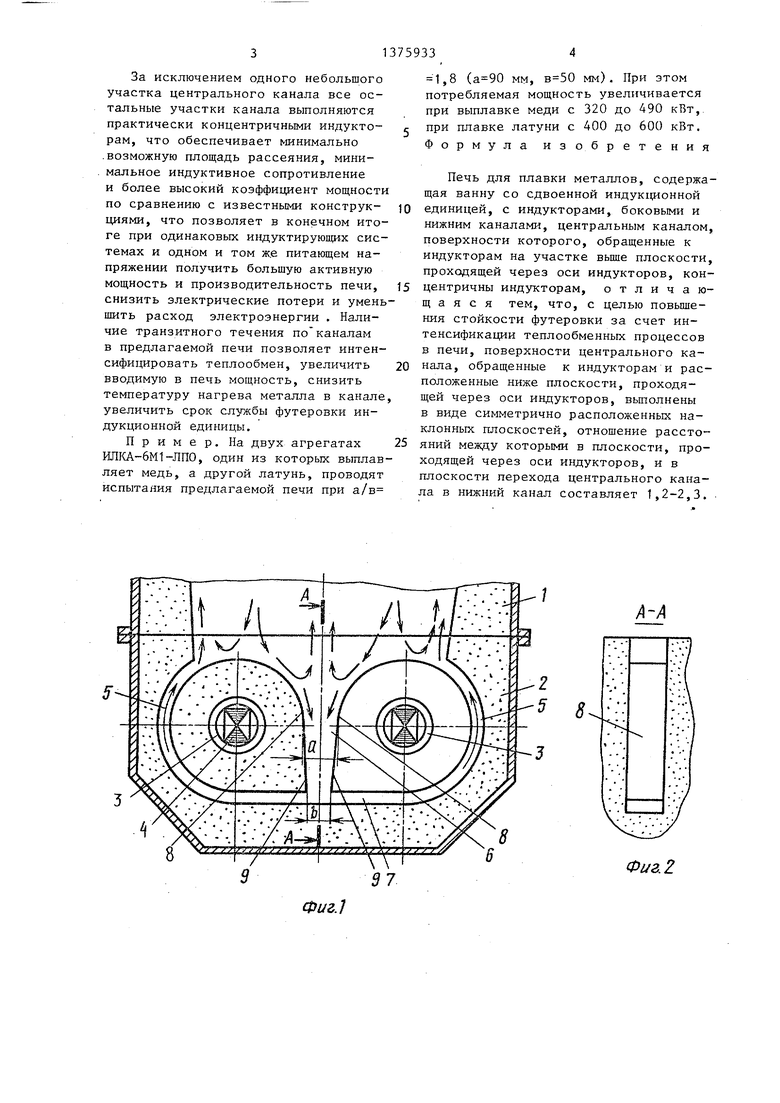

На фиг,1 дана схема печи для плавки металлов; на фиг.2 - сечение А-А на фиг.1.

Печь содержит ванну 1, присоединенную к ней сдвоенную индукционную единицу.2, два индуктора 3 которой расположены на общем магнитопроводе 4 и создают противофазные магнитные потоки. Боковые 5 и центральный 6 каналы соединены нижним каналом 7,

Поверхности центрального канала 8 на участке, расположенном выше плоскости, проходящей через оси индукто- ров, выполнены концентричными индукторам, а на участке, расположенном ниже плоскости, проходящей через оси индукторов, выполнены в виде симметрично расположенных наклонных плос- костей 9.

При работе печи в каналах индукционной единицы существует транзитное течение металла. При подключении ин- дукторов 3 к питающему напряжению противофазно в боковых 5, центральном 6 и нижнем 7 каналах индуцируется ток Из-за растекания тока над устьями каналов образуются -вихревые потоки в ванне 1 (показаны стрелками). Предлагаемая форма нижней части центрального канала ослабляет вихри в верхней части центрального канала и способствует затеканию металла в нижнюю его часть, в результате чего создается транзитное течение по траектории - из ванны 1 через центральный 6, ниж- НИИ 7 и боковые каналы 5 обратно в ванну. I

Интенсивность транзитного течения при этом зависит от соотношения расстояний между наклонными плоскостями в области их сопряжения с поверхностями, концентричными индукторам (раз мер а), и в области перехода центрального канала в нижний (размер в). I

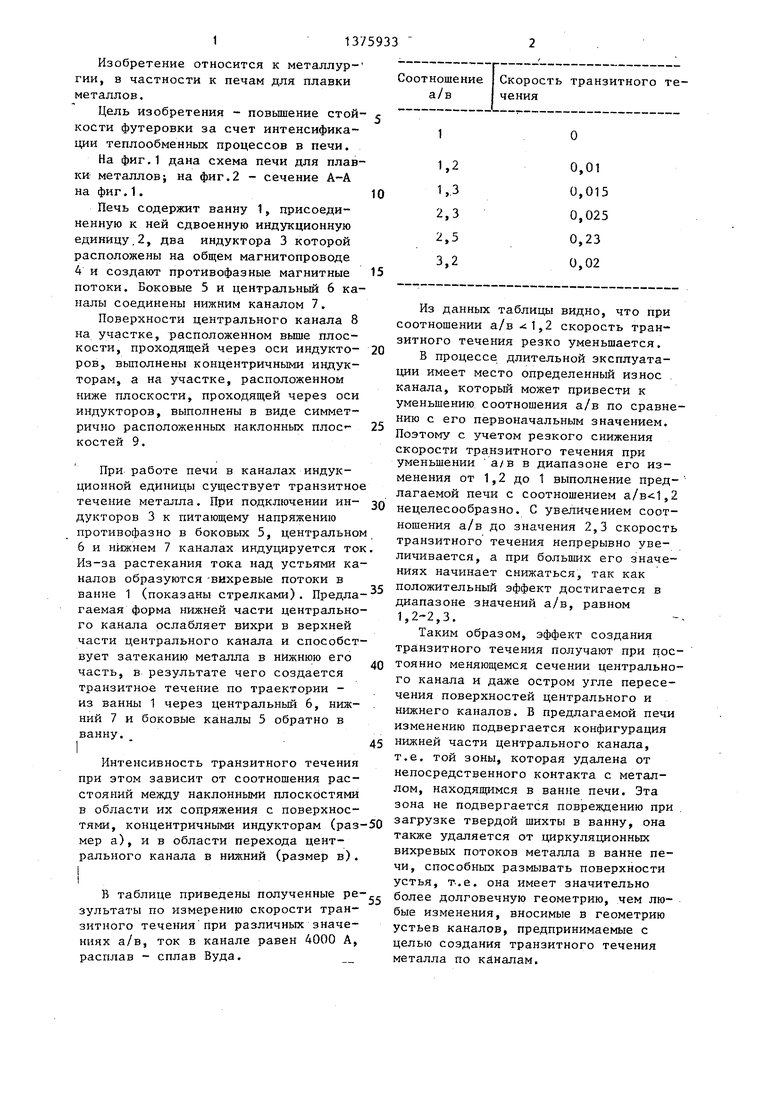

В таблице приведены полученные Р6 зультаты по измерению скорости транзитного течения при различных значениях а/в, ток в канале равен 4000 А, расплав - сплав Вуда.

Соотношение Скорость транзитного те- а/в чения

0 5

Q 5

0

5

0

Из данных таблицы видно, что при соотношении а/в ,2 скорость транзитного течения резко уменьшается.

В процессе длительной эксплуатации имеет место определенный износ канала, которьш может привести к уменьшению соотношения а/в по сравнению с его первоначальным значением. Поэтому с учетом резкого снижения скорости транзитного течения при уменьшении а/в в диапазоне его изменения от 1,2 до 1 выполнение предлагаемой печи с соотношением ,2 нецелесообразно. С увеличением соотношения а/в до значения 2,3 скорость транзитного течения непрерывно увеличивается, а при больших его значениях начинает снижаться, так как положительный эффект достигается в диапазоне значений а/в, равном 1,2-2,3.

Таким образом, эффект создания транзитного течения получают при цос- тоянно меняющемся сечении центрального канала и даже остром угле пересечения поверхностей центрального и нижнего каналов. Б предлагаемой печи изменению подвергается конфигурация нижней части центрального канала, т.е. той зоны, которая удалена от непосредственного контакта с металлом, находящимся в ванне печи. Эта зона не подвергается повреждению при . загрузке твердой шихты в ванну, она также удаляется от циркуляционных вихревых потоков металла в ванне печи, способных размывать поверхности устья, т.е. она имеет значительно более долговечную геометрию, чем любые изменения, вносимые в геометрию устьев каналов, предпринимаемые с целью создания транзитного течения металла по каналам.

За исключением одного небольшого участка центрального канала все остальные участки канала выполняются практически концентричными индукторам, что обеспечивает минимально .возможную площадь рассеяния, минимальное индуктивное сопротивление и более высокий коэффициент мощности по сравнению с известными конструкциями, что позволяет в конечном итоге при одинаковых И1здуктирующих системах и одном и том ж.е питающем напряжении получить большую активную мощность и производительность печи, снизить электрические потери и уменьшить расход электроэнергии . Наличие транзитного течения подканалам в предлагаемой печи позволяет интенсифицировать теплообмен, увеличить вводимую в печь мощность, снизить температуру нагрева металла в канале увеличить срок службы футеровки индукционной единицы.

Пример, На двух агрегатах ИЛ1СА-6М1-ЛПО, один из которых выплавляет медь, а другой латунь, проводят испытания предлагаемой печи при а/в

59334

1,8 ( мм, мм). При этом потребляемая мощность увеличивается при выплавке меди с 320 до 490 кВт, - при плавке латуни с 400 до 600 кВт. Формула изобретения

Печь для плавки металлов, содержащая ванну со сдвоенной индукхщонной единицей, с индукторами, боковыми и нижним каналами, центральным каналом, поверхности которого, обращенные к индукторам на участке вьппе плоскости, проходящей через оси индукторов, кон- центричны индукторам, о т л и ч а ю- щ а я с я тем, что, с целью повышения стойкости футеровки за счет интенсификации теплообменных процессов в печи, поверхности центрального ка- нала, обращенные к индукторам и расположенные ниже плоскости, проходящей через оси индукторов, выполнены в виде симметрично расположенных наклонных плоскостей, отношение расстоходящей через оси индукторов, и в плоскости перехода центрального канала в нижний канал составляет 1,2-2,3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционная канальная печь | 1980 |

|

SU930757A1 |

| ИНДУКЦИОННАЯ КАНАЛЬНАЯ ПЕЧЬ | 1994 |

|

RU2083938C1 |

| Индукционная канальная печь | 1983 |

|

SU1125786A1 |

| ИНДУКЦИОННАЯ КАНАЛЬНАЯ ПЕЧЬ | 2000 |

|

RU2185583C2 |

| Индукционная канальная печь | 1984 |

|

SU1188913A1 |

| ИНДУКЦИОННАЯ КАНАЛЬНАЯ ПЕЧЬ | 1984 |

|

RU1722121C |

| Индукционная канальная печь МАХИД | 1983 |

|

SU1094163A1 |

| Индукционная плавильная установка | 1979 |

|

SU1031007A1 |

| Индукционная канальная печь | 1988 |

|

SU1541698A1 |

| Дуговая сталеплавильная печь | 1986 |

|

SU1353820A1 |

Изобретение относится к области металлургии, в частности к печам для плавки металлов. Цель изобретения - повьппение стойкости футеровки за счет интенсификации теплообменных процессов в печи. Печь для плавки металлов имеет сдвоенную индукционную единицу, центральный канал которой имеет симметрично расположенные наклонные плоскости под плоскостью, проходят ей через оси индукторов. При отношении . расстояний между этими наклонными плоскостями в плоскости, проходящей через оси индукторов, и в плоскости перехода центрального канала в нижний канал, равном 1,2-2,3, интенсифицируется теплообмен в печи, снижа - ется температура нагрева металла в канале и увеличивается срок службы футеровки индукционной единицы. 2 ил., 1 табл. § (Л

Л.

Ф 1/3.2

| 0 |

|

SU359579A1 | |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Вайнберг A.M | |||

| Пробочный кран | 1925 |

|

SU1960A1 |

Авторы

Даты

1988-02-23—Публикация

1986-09-17—Подача