Изобретение относится к подшипниковой промышленности и может быть преимущественно использовано для диагностики подшипников качения.

Целью изобретения -является повышение качества испытаний и расширение функциональных возможностей.

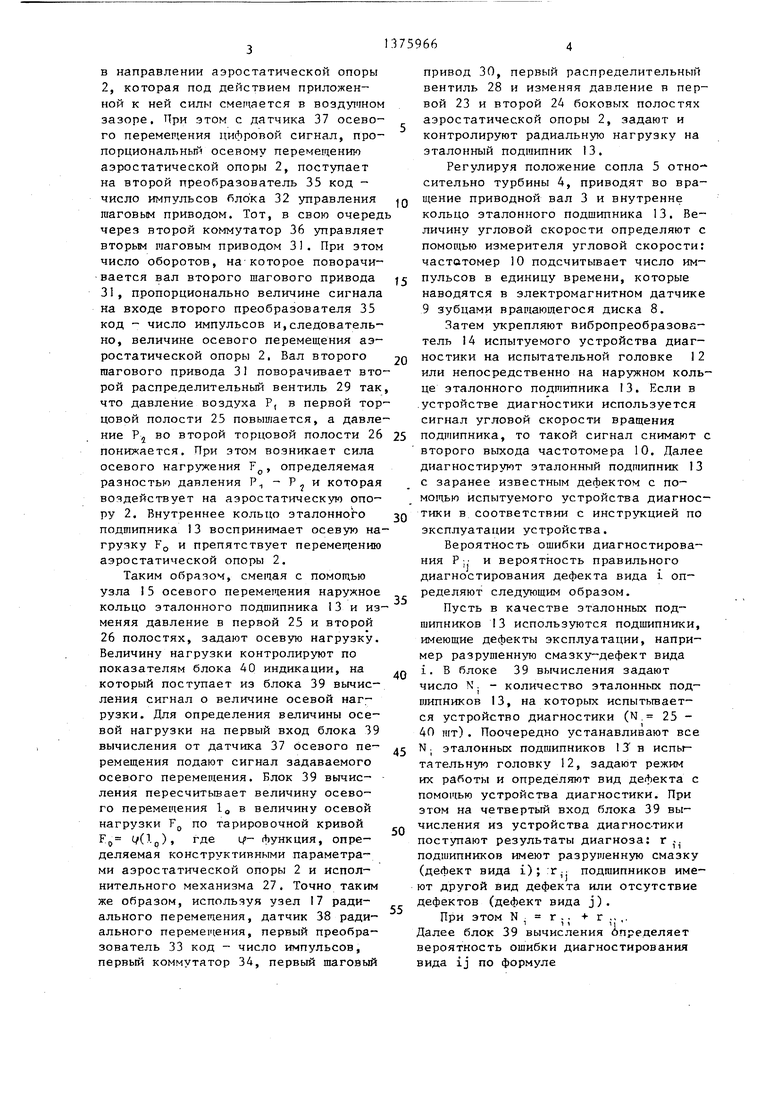

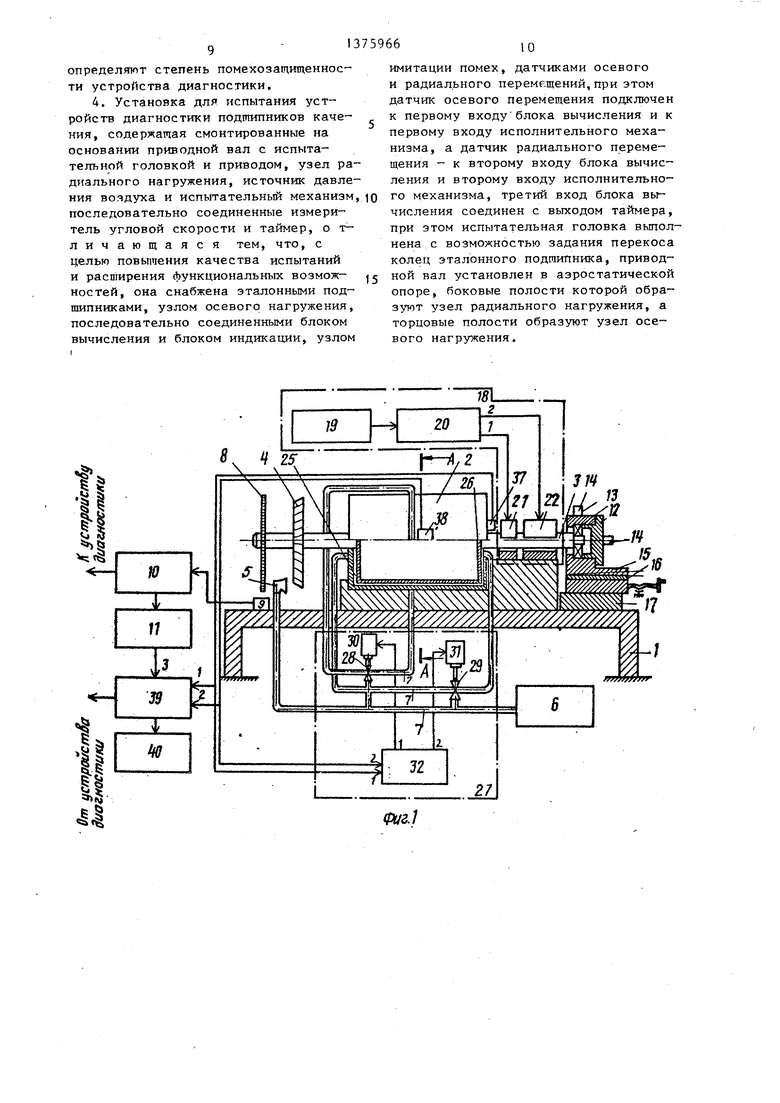

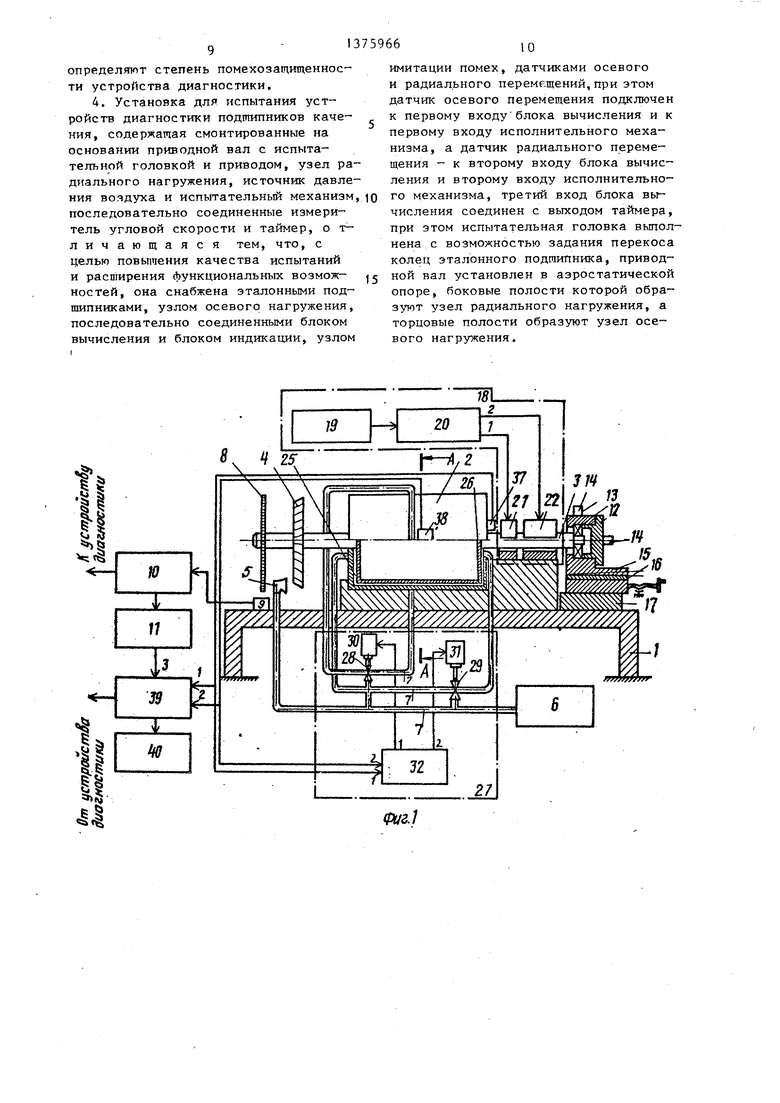

На фиг.1 представлена конструктивная схема установки; на фиг.2 - раз- рез А-А на фиг.1; на фиг.З - схема блока управления шаговым приводом.

Установка содержит основание 1, на котором установлена аэростатическая опора 2, несущая приводной вал 3. На одном конце приводного вала 3 расположен привод, состоящий из турбины 4 и сопла 5, подключенного к источнику 6 давления воздуха трубопроводом 7. На этом же конце приводного вала 3 жестко закреплен диск 8, под которым на основании I укреплен электромагнитный датчик 9,подключенный к входу частотомера 10. Диск 8, электромагнитный датчик 9 и частотомер 10 образуют измеритель угловой скорости. Выход частотомера 10 подключен к таймеру 11. На другом конце приводного вала 3 расположена испытательная головка 12, с помощью которой крепится наружное кольцо эталонного подшипника 13. Внутреннее кольцо последнего установлено на цапфе приводного вала 3 На испытательной головке I2 укреплены вибропреобразователи 14 испыту- емого устройства диагностики. Испытательная головка 12 жестко закреплена на узле 15 осевого перемещения с возможностью установки между ними клиновидной прокладки 16 для задания .угла перекоса наружного кольца эталонного подшипника 13. Узел 15 осевого перемещения имеет возможность движения вдоль оси приводного вала 3 и установлен на узле 17 радиального переме щения, который укреплен на основании I с возможностью осевого перемещения Установка снабжена узлом 18 имитации помех, включающего в себя после- . довательно соединенные блок I9 памя- ти, усилитель 20, а также подключенные к первому и второму выходам усилителя 20 соответственно возбудители радиальной 21 и осевой 22 вибра- ции. Возбудители радиальной 21 и осе вой 22 вибрации установлены на основании I с возможностью свободного вращения приводного вала 3 внутри них. Аэродинамическая опора 2 содержит первую 23 и вторую 24 боковые полости и первую 25 и вторую 26 тор- полости. Первая 23 и вторая 24 боковые полости образуют узел радиального нагружения и через трубопровод 7 подключены в исполнительном механизме 27 к первому распределительному вентилю. Первая 25 и вторая 26 торцовые полости образуют узел осевого нагружения и пoдкJиoчeны к второму распределительному вентилю 29 исполнительного механизма.

Первый 28 и второй 29 распределительные вентили механически соединены соответственно с первым 30 и вторым 31 шаговым приводом, входы которых, в свою очередь, подключены к первому и второму выходам блока 32 управления шаговым приводом. Он содержит последовательно соединенные первый преобразователь 33 код - число импульсов и первый коммутатор 34, а также последовательно соединенные второй преобразователь 35 код - число импульсов и второй коммутатор 36.

На аэростатической опоре 2 закреплены датчик 37 осевого перемещения и датчик 38 радиального перемещения и размещены соо.тветственно у второй торцовой полости 26 и у второй боковой полости 24.

Установка включает в себя также последовательно соединенные блок 39 вычисления и блок 40 индикации, при этом первый вход блока 39 вычисления подключен к датчику 37 осевого перемещения, второй вход - к датчику 38 радиального перемещения, третий вход к выходу таймера 11, а четвертьй вход предназначен для подключения к выходу испытуемого устройства диагностики.

Первьм и второй входы блока 39 вычисления подключены соответственно к первому и второму входам исполни- тельного механизма 27. Второй выход частотомера 10 может быть подключен к устройству диагностики.

Способ осуществляют следующим образом.

От источника 6 давления воздуха через трубопроводы 7 подают воздух в полости аэростатической опоры 2.На цапфе приводного вала 3 с помощью испытательной головки 12 укрепляют эталонный подшипник 13. Используя узел 15 осевого перемещения, смещают испытательную головку 12 вдоль оси

в направлении аэростатической опоры 2, которая под действием приложенной к ней силы смещается в воздутчном зазоре. При этом с датчика 37 осевого перемещения цифровой сигнал, про- порциональньп осевому перемещению аэростатической опоры 2, поступает на второй преобразователь 35 код - число импульсов блока 32 управления шаговым приводом. Тот, в свою очеред через второй коммутатор 36 управляет вторым шаговым приводом 31. При этом число оборотов, на которое поворачивается вал второго шагового привода 31, пропорционально величине сигнала на входе второго преобразователя 35 код - число импульсов и,следовательно, величине осевого перемещения аэростатической опоры 2, Вал второго шагового привода 31 поворачивает второй распределительный вентиль 29 так что давление воздуха Р, в первой торцовой полости 25 повышается, а давление Pj во второй торцовой полости 26 понижается. При этом возникает сила осевого нагружения F, определяемая разностью давления Р - Р и которая воздействует на аэростатическую опору 2. Внутреннее кольцо эталонного подшипника 13 воспринимает осевую нагрузку FO и препятствует перемещению аэростатической опоры 2.

Таким образом, смещая с помощью узла 5 осевого перемещения наружное кольцо эталонного подшипника 13 и изменяя давление в первой 25 и второй 26 полостях, задают осевую нагрузку. Величину нагрузки контролируют по показателям блока 40 индикации, на который поступает из блока 39 вычисления сигнал о величине осевой нагрузки. Для определения величины осевой нагрузки на первый вход блока 39 вычисления от датчика 37 осевого перемещения подают сигнал задаваемого осевого перемещения. Блок 39 вычис- ления пересчитьшает величину осевого перемещения IQ в величину осевой нагрузки Т по тарировочной кривой FU 0oУ, где gi- функция, определяемая конструктивными параметрами аэростатической опоры 2 и исполнительного механизма 27. Точно таким же образом, используя узел 17 радиального перемещения, датчик 38 радиального переме1чения, первый преобразователь 33 код - число импульсов, первый коммутатор 34, первый шаговый

0

5

0

5

0

5

0

5

0

5

привод 30, первый распределительный вентиль 28 и изменяя давление в первой 23 и второй 24 боковых полостях аэростатической опоры 2, задают и контролируют радиальную нагрузку на эталонный подшипник 13.

Регулируя положение сопла 5 отно- сительно турбины 4, приводят во вращение приводной вал 3 и внутренне кольцо эталонного подшипника 13. Величину угловой скорости определяют с помощью измерителя угловой скорости: частотомер 10 подсчитывает число импульсов в единицу времени, которые наводятся в электромагнитном датчике 9 зубцами вращающегося диска 8.

Затем укрепляют вибропреобразова- тель 14 испытуемого устройства диагностики на испытательной головке 12 или непосредственно на наружном кольце эталонного подшипника 13. Если в .устройстве диагностики используется сигнал угловой скорости вращения подшипника, то такой сигнал снимают с второго выхода частотомера 10. Далее диагностируют эталонный подшипник 13 с заранее известным дефектом с помощью испытуемого устройства диагностики в соответствии с инструкцией по эксплуатации устройства.

Вероятность ошибки диагностирования Р и вероятность правильного диагностирования дефекта вида i определяют следующим образом.

Пусть в качестве эталонных подшипников 13 используются подшипники, имеющие дефекты эксплуатации, например разрушенную смазку-дефект вида i. В блоке 39 вычисления задают число N j - количество эталонных подшипников 13, на которых испытывается устройство диагностики (N. 25 - 40 шт). Поочередно устанавливают все N; эталонных подшипников 15 в испытательную головку 12, задают режим их работы и определяют вид дефекта с помощью устройства диагностики. При этом на четвертый вход блока 39 вычисления из устройства диагнос-тики поступают результаты диагноза: г ... подшипников имеют разрушенную смазку (дефект вида i) ; г,- подшипников имеют другой вид дефекта или отсутствие дефектов (дефект вида j).

При этом N г.. г.,,. 1 11 1

Далее блок 39 вычисления определяет вероятность ошибки диагностирования вида ij по формуле

ii

Jl

N;

(1)

И вероятность правильного

рования дефекта ввда

rfi.

11

N

Результаты вычисления отображаются на блоке 40 индикации.

Для испытания устройства диагностики на другие виды дефектов используют эталонные подшипники 13 с дефектами эксплуатации: с микронеровностями беговых дорожек с разрзппениями сепаратора, со сколами тел качения и т.п., с дефектами изготовления; гран- ность и разноразмерность тел качения, отклонения внутреннего и наружного кольца правильной геометрической формы и т.п. С помощью клиновидной прокладки 16 можно задавать дефект сборки - перекос наружного кольца. Для этого ее монтируют между узлом 15 осевого перемещения и испытательной головкой 12.

Испытания устройства диагностики для определения минимального регистрируемого дефекта производят следующим образом.

В качестве зталонных подшипников 13 подшипники, имеющие один вид дефекта, например овальность наружного кольца, и подобранные в партии, имеющие разные величины дефектов, например 0,3; 0,5; 1; 2,5 и

35

40

45

мкм. В блок 39вычисления задают минимальную допустимую вероятность правильного диагностирования дефекта вида

i (овальность наружного кольца). Затем проводят диагностирование партий эталонных подшипников 13, начиная с той, которая имеет наибольший дефект При этом блок вычисления по формуле

(2) определяет вероятность правильного диагностирования Р.. для каждой партии и сравнивает ее с заданной вероятностью ,-. , Результат сравнения отображается на блоке, 40 индикации. Тем самым определяют ту партию эталонных подшипников 13,для которой еще выполняется условие р .. р,,

11 11 АОП

Величину дефекта этой партии считают минимальной величиной, регистрируемой устройством диагностики с вероятностью не ниже заданной.

Введение узла 18 имитации помех позволяет испытьшать устройства ди- агностики на помехозащищенность. В

50

0

5

блоке 19 памяти задают вид помехи путем включения соответствующей записи осевой и радиальной вибрации, например зубчатого зацепления. Усиленное напряжение с усилителя 20 подается на возбудитель 22 осевой вибрации и возбудитель 21 радиальной вибрации, которые возбуждают в приводном вале 3 вибрацию путем взаимодействия магнитного поля с полем, наводимым в металле приводного вала.

Осевая и радиальная вибрации через приводной вал 3 воздействуют на эталонный подшипник 13, создавая помехи устройству диагностики, которые имитируют реальные условия эксплуатации подшипника в механизме. В блоке 39 вычисления задают допустимзто вероятность правильного диагностирования Р ii доп . Проводят испытания устройства диагностики с эталонными подшипниками 13, имеющими дефект вида i. При этом блок 39 вычисления определяет вероятность правильного диагностирования P;i по формуле (2) и срав0

5

0

5

0

нивает ее с Р-.

АоЛ

Результаты сравнения отображаются на блоке 40 индикации.

Затем с помощью усилителя 20 увеличивают велич.ину вибрации И вновь проводят испытание с эталонными подшипниками 13.

Аналогичным образом повьшают уровень вибрации до тех пор, пока начинает выполняться условие Р,- Р ,-,-.вп- На усилителе 20 фиксируют этот уровень вибрации. Если он больше уровня вибрации в реальном механизме, то делают вьшод о пригодности испытуемого устройства для диагностирования в процессе эксплуатации подшипников, установленных в механизме. Зафиксированный уровень вибрации отражает степень помехозащищенности устройств диагностики. Использование таймера 11 и блока 39 вычисления позволяет определить среднюю оперативную продолжительность диагностирования и продолжительность однократного диагностирования -О; дефекта вида i.

При достижении заданной угловой скорости вращения приводного вала 3 напряжением с первого выхода частотомера 10 запускается таймер 11, который фиксирует время начала диагностирования t. Затем монтируют вибропреобразователи 14 на испытательной головке 12 и с помощью устройства

диагностики определяют все виды дефектов, которые позволяют диагностировать устройство.

Далее демонтируют вибропреобразо- ватели 14 и останавливают приводной вал 3, отодвинув сопло 5 от турбины 4. При снижении угловой скорости приводного вала 3 частотомер 10 останавливает таймер 11, который фиксирует время окончания диагностирования tj,. Блок 39 вычисления по сигналам, поступающим из таймера 1, производит считьшание моментов времени начала и окончания диагностирования и вычисляет продолжительность однократного диагностирования всех видов дефектов

ti t, - t,.

Такое испытание повторяют п раз. При этом блок 39 вычисления записьшает значение t; каждого испытания и определяет среднюю оперативную продолжительность диагностирования

if.

Ч

Одновременно в ходе диагностирования дефекта вида i блок 39 вычисления определяет время между моментами пос тупления на его четвертый вход от устройства диагностики результатов диагноза дефекта вида i-1 и результатов диагноза следующего по порядку дефекта вида i

3. f- . - f .

1 - -1

где t- - момент времени окончания диагностирования дефекта вида i;

t. - момент времени начала диагностирования дефекта вида i моменту времени окончания диагностирования предыдущего дефекта вида i-I.

Величины

.

i . отображаются

на блоке 40 индикации.

Предлагаемая установка позволяет также проводить калибровку (обучение) устройств виброакустической диагностики подшипников качения. Для этого испытьшают эталонный подшипник 13 с дефектом вида i и величиной 1. А затем проводят настройку устройства диагностики таким образом, что оно правильно регистрирует вид и величину дефекта.

Установка позволяет также испытывать подшипники качения. Для этого

10

5

20

5

0

5

0

5

0

5

вместо эталонного устанавливают подшипник с неизвестным техническим состоянием и определяют с помощью установки ресурс его работы, уровень вибрации и другие характеристики.При этом за счет уменьшения неконтролируемых вибраций на испытуемый подшипник и возможности задания осевой нагрузки удается повысить качество испыта- ,

НИИ.

Формула изобретения

1. Способ испытания устройств диагностики подшипников качения, заключающийся в том, что вносят дефект сборки и (или) изготовления в эталонный подгаштник и задают режим его ра- боты, отличающийся тем, что, с целью повышения качества испытаний и расширения функциональных возможностей, дополнительно вводят вид и величину дефекта эксплуатации в эталонный подшипник, определяют дефект, сравнивают его с веденным дефектом и на основании этого определяют технические показатели устройства диагностики.

2.Способ по п.1, отличающийся тем, что, с целью повышения качества испытаний задают вероятность правильного диагностирования дефекта заданного вида, диагностируют эталонные подшипники с дефектом заданного вида,и заданной величины, определяют вероятность правильного диагностирования для каждой величины заданного дефекта, сравнивают с заданной вероятностью правильного диагностирования вида дефекта и на основании этого определяют минимальную величину дефекта, определяемого устройством диагностики.

3.Способ поп.1,отлич а ю- щ и и с я тем, что, с целью повышения качества испытаний и расширения функциональных возможностей, задают вероятность правильного диагностирования дефекта заданного вида, воздействуют вибрацией, сопровождающей работу механизма, на эталонный подшипник, увеличивают вибрацию,фиксируют уровень, при котором вероятность правильного диагностирования дефекта заданного вида становится равной заданной, сравнивают зафиксированный уровень с уровнем вибрации

в механизме и на основании этого

определяют степень помехозащищенности устройства диагностики.

4. Установка для испытания устройств диагностики подтипников каче- ния, содержапая смонтированные на основании приводной вал с испытательной головкой и приводом, узел радиального нагружения, источник давления воздуха и испытательный механизм последовательно соединенные измеритель угловой скорости и таймер, о т- личающаяся тем, что, с целью повышения качества испытаний и расширения функциональных возмож- ностей, она снабжена эталонньп и подшипниками, узлом осевого нагружения, последовательно соединенными блоком вычисления и блоком индикации, узлом

имитации помех, датчиками осевого и радиального перемещений,при этом датчик осевого перемещения подключен к первому входу блока вычисления и к первому входу исполнительного механизма, а датчик радиального перемещения - к второму входу блока вычисления и второму входу исполнительного механизма, третий вход блока вьг- числения соединен с выходом таймера, при этом испытательная головка выполнена с возможностью задания перекоса колец эталонного подщипника, приводной вал установлен в аэростатической опоре, боковые полости которой образуют узел радиального нагружения, а торцовые полости образуют узел осевого нагружения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ВИБРАЦИОННОЙ ДИАГНОСТИКИ РОТОРНЫХ СИСТЕМ | 2007 |

|

RU2340882C1 |

| Способ спектральной вибродиагностики зарождающихся эксплуатационных дефектов элементов коробок передач транспортных средств | 2023 |

|

RU2834870C2 |

| Устройство для диагностики подшипников | 1989 |

|

SU1698669A1 |

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

| Устройство для виброакустической диагностики подшипников качения | 1985 |

|

SU1295261A1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И/ИЛИ ТРАНСМИССИИ АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165605C1 |

| Способ вибродиагностики технического состояния газотурбинных двигателей на ресурсосберегающих режимах с применением теории инвариантов | 2020 |

|

RU2754479C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2499240C1 |

| СПОСОБ ДИАГНОСТИКИ ТРАНСМИССИИ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2495395C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИТАТЕЛЯ | 2013 |

|

RU2514461C1 |

Изобретение относится к подшипниковой промышленности, а именно к диагностике подшипников. Цель изобретения - повьшение качества испытаний устройств диагностики подшипников качения и расширение функциональных возможностей. В эталонный подшипник вводят вид и величину дефекта сборки, изготовления и эксплуатации и задают режим его работы.Затем определяют дефект устройством диагностики, сравнивают с введенным дефектам и на основании этого определяют технические показатели устройства диагностики. Таким образом, можно определить минимальную величину дефекта, которую регистрирует устройство диагностики, а также степень помехозащищенности устройства диагностики. Установка содержит смонтированные на основании приводной вал с испытательной головкой и приводом,узел осевого и радиального нагружения, источник давления воздуха, исполнительный механизм, эталонные подшипники, блок вычисления, датчики осевого и радиального перемещений, узел имитации помех, блок индикации, таймер и измеритель угловой скорости. Установка позволяет оценивать эффективность различных устройств диагностики, определять пригодность для эксплуатации вновь создаваемых образцов и проверять устройства диагностики, находящиеся в эксплуатации. 2 с. и 2 з.п. ф-лы. 3 ил. с SS ел со ел

Фаг.1

3

J3

21

Фиг г

J5

Д5

Фа J

| Стенд для испытаний подшипников | 1977 |

|

SU667850A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-02-23—Публикация

1986-04-14—Подача