ных по твердости участков поверхности образца с носителем информации устройства на основании 1 установлены фоторезистор 24 и осветитель 25, раз1375995

мещенный в затемненной камере 26 и отделенный от фоторезистора кольцевым выступом диска 3 с радиальным ок-- - ном 27. 2 с. и 2 з.п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механического каротажа и устройство для его осуществления | 1986 |

|

SU1377378A1 |

| Устройство для отбора многократноориентированного керна | 1983 |

|

SU1087652A1 |

| Горная машина | 2016 |

|

RU2745395C2 |

| Режущая головка для выемки твердых горных пород из плоскости забоя и режущее устройство для создания туннеля | 2019 |

|

RU2794114C1 |

| ГОРНАЯ МАШИНА С ДВИЖУЩИМИСЯ ДИСКОВЫМИ РЕЗЦАМИ (ВАРИАНТЫ) | 2008 |

|

RU2494252C2 |

| Горная машина (варианты), способ разработки материала стенки выработки и дисковый резец | 2013 |

|

RU2645017C2 |

| СПОСОБ ПОДБОРА РЕЗЦА PDC ДЛЯ ЗАДАННЫХ ПАРАМЕТРОВ БУРЕНИЯ НА ОСНОВЕ СЕРИИ ИСПЫТАНИЙ | 2022 |

|

RU2799243C1 |

| Резец для горных машин | 1985 |

|

SU1314042A1 |

| Способ зарубки горной породы зарубной головкой и устройство для его осуществления | 1984 |

|

SU1269744A3 |

| Исполнительный орган горной машины | 1990 |

|

SU1776786A1 |

Изобретение относится к технике измерений механических свойств материалов. Цель изобретения - повышение точности определения твердости и информативности. Для этого воздействуют на поверхность образца горной да 5%5 породы резцом из материала с большей твердостью, чем твердость поверхности образца. Образец вращают с постоянной скоростью вокруг оси, перпендикулярной его гладкой поверхности. Измеряют амплитудные и частотные параметры колебаний резца, взаимодействующего с образцом по линии окружности, с заданным радиусом в режиме повторяющегося поверхностного микроразрушения. По- полученным параметрам судят о твердости горных пород. Устр- во для осуществления данного способа содержит основание 1, на котором установлен массивный диск 3 с электроприводом вращения 5. На диске 3 размещено приспособление 7 для закрепления образца горной породы, закрепленной на основании телескопической стойки 14 со, шкалой 33 угловых величин. Со стойкой 14 посредством шарнира 13 связан держатель 12 резца 10. . Для исключения биений при вращений образца устр-во имеет механизм нивелирования. Для привязки положения раз- 28 2J 12 .16 «о (Л оо ел со о ел

1

Изобретение относится к технике измерений механических свойств материалов, а именно к определению твердости горных пород, параметры по твердости используют для выбора оптимальных режимов бурения скважин при проектировании способов их проходки, а также к определению твердости материалов, применяемьк в машиностроении и приборостроении.

Цель изобретения - повышение точности определения твердости и информативности, а также исключение биений при вращении образца.

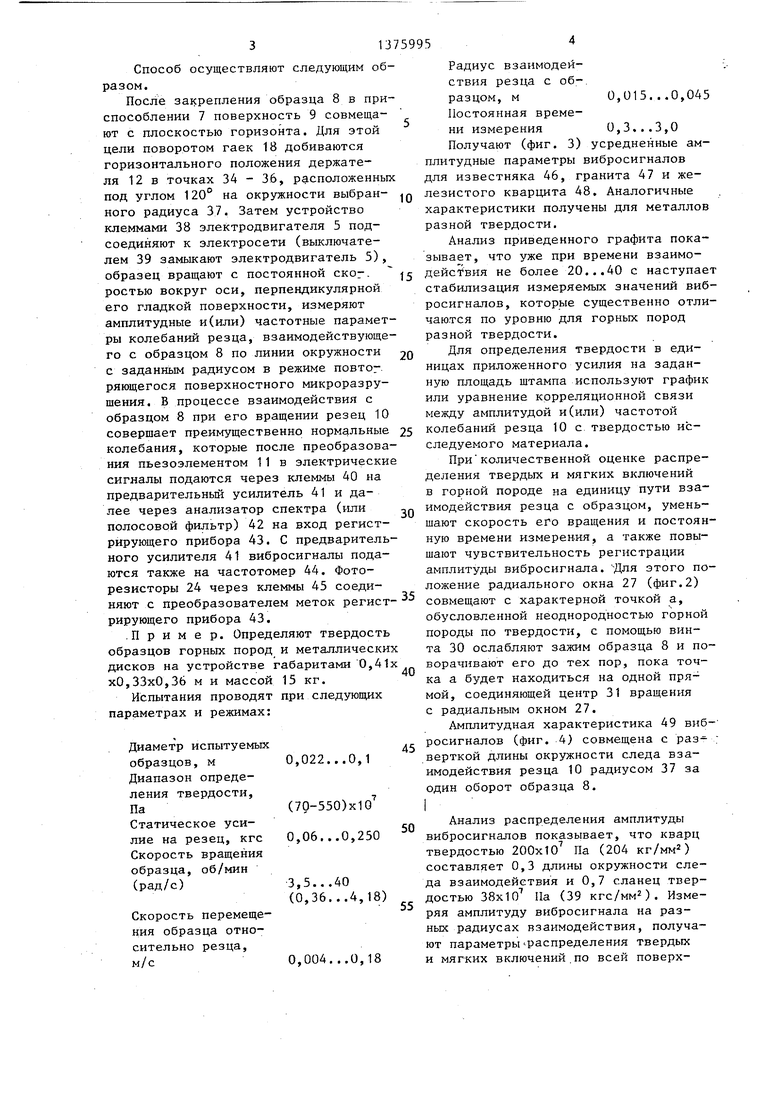

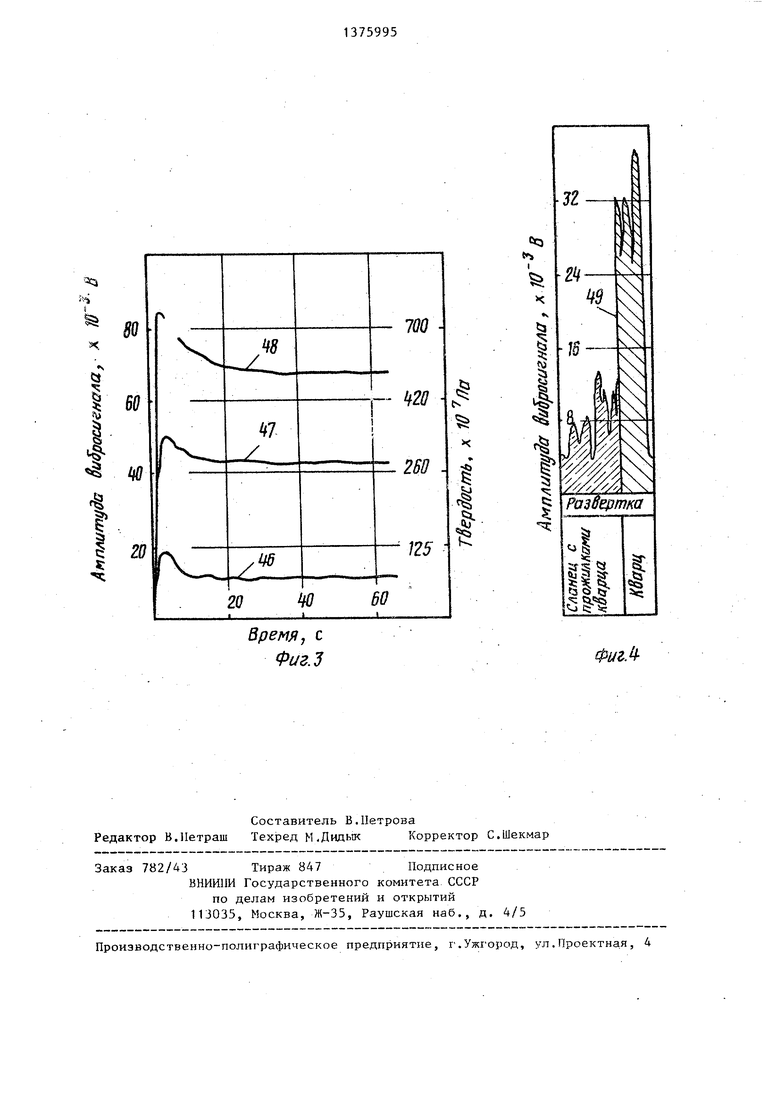

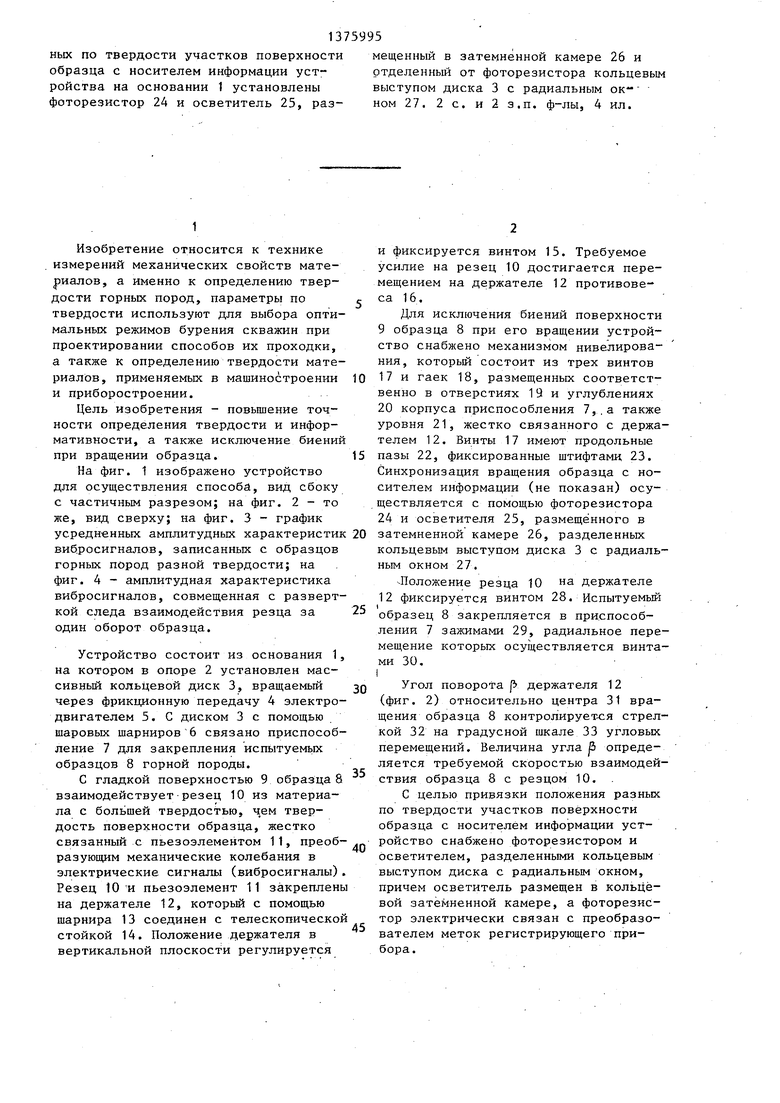

На фиг. 1 изображено устройство для осуществления способа, вид сбоку с частичным разрезом; на фиг. 2 - то же, вид сверху; на фиг. 3 - график усредн-енных амплитудных характеристик вибросигналов, записанных с образцов горных пород разной твердости; на фиг, 4 - амплитудная характеристика вибросигналов, совмещенная с разверткой следа взаимодействия резца за один оборот образца.

Устройство состоит из основания 1, на котором в опоре 2 установлен массивный кольцевой диск 3, вращаемый через фрикционную передачу 4 электродвигателем 5. С диском 3 с помощью шаровых шарниров 6 связано приспособление 7 для закрепления испытуемьк образцов 8 горной породы.

С гладкой поверхностью 9 образца 8 взаимодействуетрезец 10 из материала с большей твердостью, твердость поверхности образца, жестко связанный с пьезоэлементом 11, преоб- разующим механические колебания в электрические сигналы (вибросигналы) Резец 10 И пьезоэлемент 11 закреплены на держателе 12, которьй с помощью шарнира 13 соединен с телескопической стойкой 14. Положение держателя в вертикальной плоскости регулируется

и фиксируется винтом 15. Требуемое усилие на резец 10 достигается перемещением на держателе 12 противовеса 16.

Для исключения биений поверхности 9 образца 8 при его вращении устройство снабжено механизмом нивелирования, который состоит из трех винтов 17 и гаек 18, размещенных соответственно в отверстиях 19 и углублениях 20 корпуса приспособления 7,.а также уровня 21, жестко связанного с держателем 12. Винты 17 имеют продольные пазы 22, фиксированные штифтами 23. Синхронизация вращения образца с носителем информации (не показан) осуществляется с помощью фоторезистора 24 и осветителя 25, размещённого в затемненной камере 26, разделенных кольцевым выступом диска 3 с радиальным окном 27.

-Положение резца 10 на. держателе 12 фиксируется винтом 28. Испытуемый образец 8 закрепляется в приспособлении 7 зажимами 29, радиальное перемещение которых осуществляется винтами 30. I

Угол поворота р держателя 12

(фиг. 2) относительно центра 31 вращения образца 8 контролирует-ся стрелкой 32 на градусной шкале 33 угловых перемещений. Величина угла jB определяется требуемой скоростью взаимодействия образца 8 с резцом 10. .

С целью привязки положения разных по твердости участков поверхности образца с носителем информации устройство снабжено фоторезистором и осветителем, разделенными кольцевым выступом диска с радиальным окном, причем осветитель размещен в кольцевой затемненной камере, а фоторезистор электрически связан с преобразователем меток регистрирующего прибора.

Способ осуществляют следующим образом.

После закрепления образца 8 в приспособлении 7 поверхность 9 совмещают с плоскостью горизонта. Для этой цели поворотом гаек 18 добиваются горизонтального положения держателя 12 в точках 34 - 36, расположенных под углом 120° на окружности выбран- ного радиуса 37. Затем устройство клеммами 38 электродвигателя 5 подсоединяют к электросети (выключателем 39 замыкают электродвигатель 5), образец вращают с постоянной ског- ростью вокруг оси, перпендикулярной его гладкой поверхности, измеряют амплитудные и(или) частотные параметры колебаний резца, взаимодействующего с образцом 8 по линии окружности с заданным радиусом в режиме повтор ряющегося поверхностного микроразрушения. В процессе взаимодействия с образцом 8 при его вращении резец 10 совершает преимущественно нормальные колебания, которые после преобразования пьезоэлементом 11 в электрические сигналы подаются через клеммы 40 на предварительньш усилитель 41 и далее через анализатор спектра (или полосовой фильтр) 42 на вход регистрирующего прибора 43. С предварительного усилителя 41 вибросигналы подаются также на частотомер 44. Фоторезисторы 24 через клеммы 45 соединяют с преобразователем меток регист- рирующего прибора 43.

.Пример. Определяют твердость образцов горных пород и металлических дисков на устройстве габаритами 0,41х хО,33x0,36 м и массой 15 кг.

Испытания проводят при следующих параметрах и режимах:

Диаметр испытуемых

образцов, м О,022...0,1 Диапазон определения твердости. Па(70-550)х10

Статическое уси-

лие на резец, кгс О,06...О,250 Скорость вращения образца, об/мин (рад/с)3,5...40

(О,36...4,18) Скорость перемещения образца относительно резца, м/сО,004...О,18

Q 5 0 5 Q

0

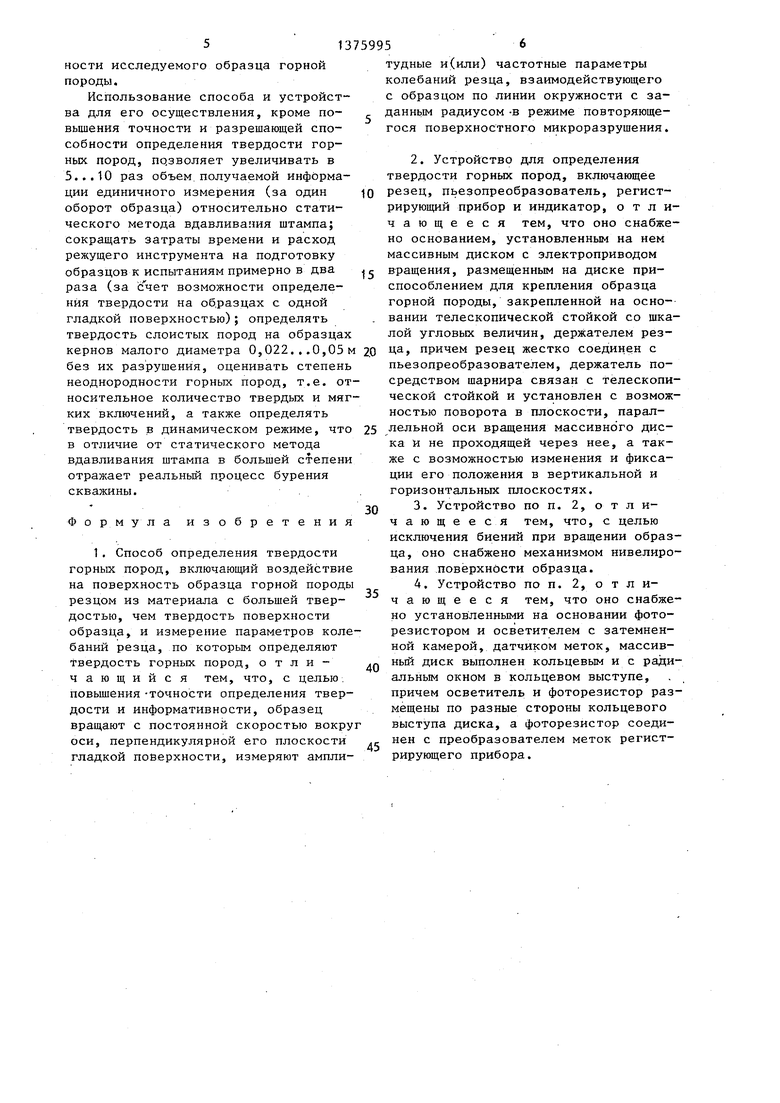

Радиус взаимодействия резца с об-, разцом, м 0,015...0,045 Постоянная времени измерения 0,3...3,0 Получают (фиг. 3) усредненные амплитудные параметры вибросигналов для известняка 46, гранита 47 и железистого кварцита 48. Аналогичные характеристики получены для металлов разной твердости.

Анализ приведенного графита показывает, что уже при времени взаимодействия не более 20...40 с наступает стабилизация измеряемых значений вибросигналов, которые существенно отличаются по уровню для горных пород разной твердости.

Для определения твердости в единицах приложенного усилия на заданную площадь штампа используют график или уравнение корреляционной связи между амплитудой и(или) частотой колебаний резца 10 с твердостью исследуемого материала.

При количественной оценке распределения твердых и мягких включений в горной породе на единицу пути взаимодействия резца с образцом, уменьшают скорость его вращения и постоянную времени измерения, а также повышают чувствительность регистрации амплитуды вибросигнала. Для этого положение радиального окна 27 (фиг.2) совмещают с характерной точкой а, обусловленной неоднородностью горной породы по твердости, с помощью винта 30 ослабляют зажим образца 8 и поворачивают его до тех пор, пока точка а будет находиться на одной прямой, соединяющей центр 31 вращения с радиальным окном 27.

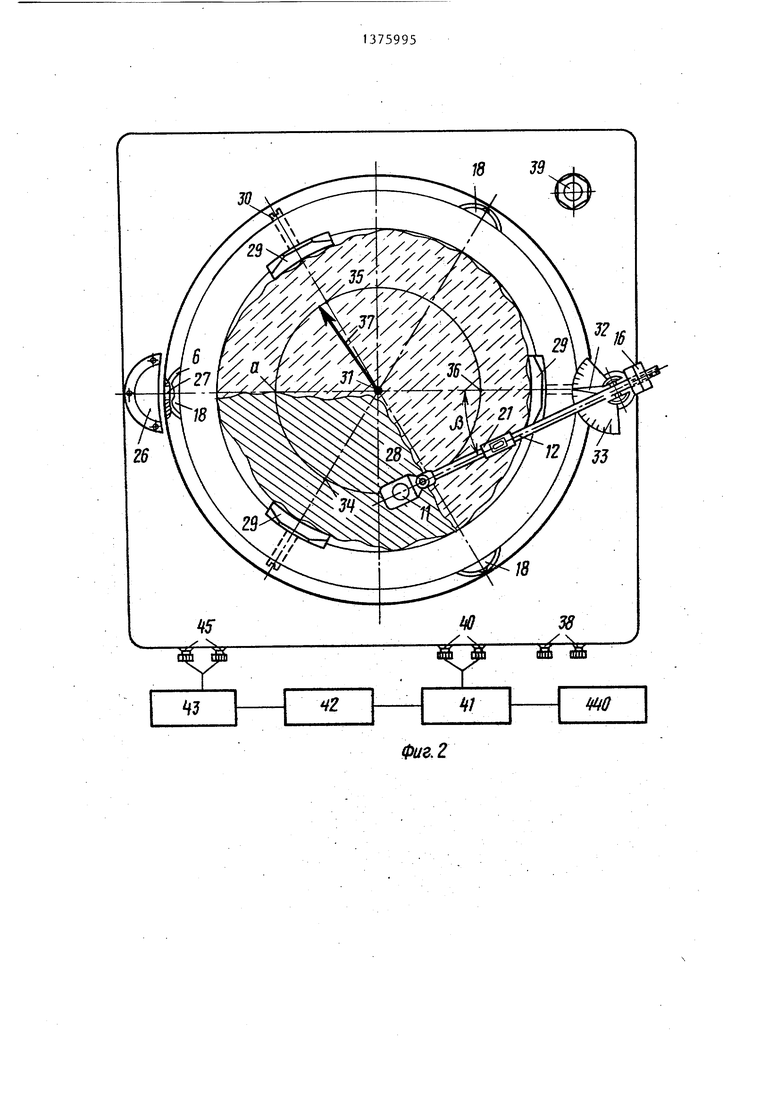

Амплитудная характеристика 49 виб- росигналов (фиг. 4) совмещена с раз- ; верткой длины окружности следа взаимодействия резца 10 радиусом 37 за один оборот образца 8.

I

Анализ распределения амплитуды вибросигналов показывает, что кварц твердостью 200x10 Па (204 кг/ммО составляет 0,3 длины окружности следа взаимодействия и 0,7 сланец твердостью 38x10 Па (39 кгс/мм). Измеряя амплитуду вибросигнала на разных радиусах взаимодействия, получают параметры«распределения твердых и мягких включений по всей поверхности исследуемого образца горной породы.

Использование способа и устройства для его осуществления, кроме по- вьшения точности и разрешающей способности определения твердости горных пород, позволяет увеличивать в 5...to раз объем получаемой информации единичного измерения (за один оборот образца) относительно статического метода вдавливания штампа; сокращать затраты времени и расход режущего инструмента на подготовку образцов к испытаниям примерно в два раза (за с чет возможности определения твердости на образцах с одной гладкой поверхностью); определять твердость слоистых пород на образцах кернов малого диаметра 0,022. . .0,05 м без их разрушения, оценивать степень неоднородности горных пород, т.е. относительное количество твердых и мягких включений, а также определять твердость в динамическом режиме, что в отличие от статического метода вдавливания штампа в большей степени отражает реальный процесс бурения скважины..

Формула изобретения

.0 5

0

,Q .

5

тудные и(или) частотные параметры колебаний резца, взаимодействующего с образцом по линии окружности с за- даннь1м радиусом -в режиме повторяющегося поверхностного микроразрушения.

Фиг.2

-i

s

ts

5

время j с Фиг.д

Фиг.

| Способ измерения микротвердости | 1974 |

|

SU503173A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения твердости металлов | 1975 |

|

SU513308A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-02-23—Публикация

1984-01-04—Подача