Изобретение относится к электротехнике икасается щеток для электри ческих машин, работающих в услови- ях затрудненной коммутации, воздействия значительных вибрационных и ударных нагрузок, наличия в зоне контакта паров масла, влаги, пыли, . например, тяговых электрических машин.

Целью изобретения является повьше ние коммутирующей способности, эрозионной стойкости, износостойкости, снижение потерь на трение при работе с повьппенной плотностью тока в контакте, упрощение технологии изготовления

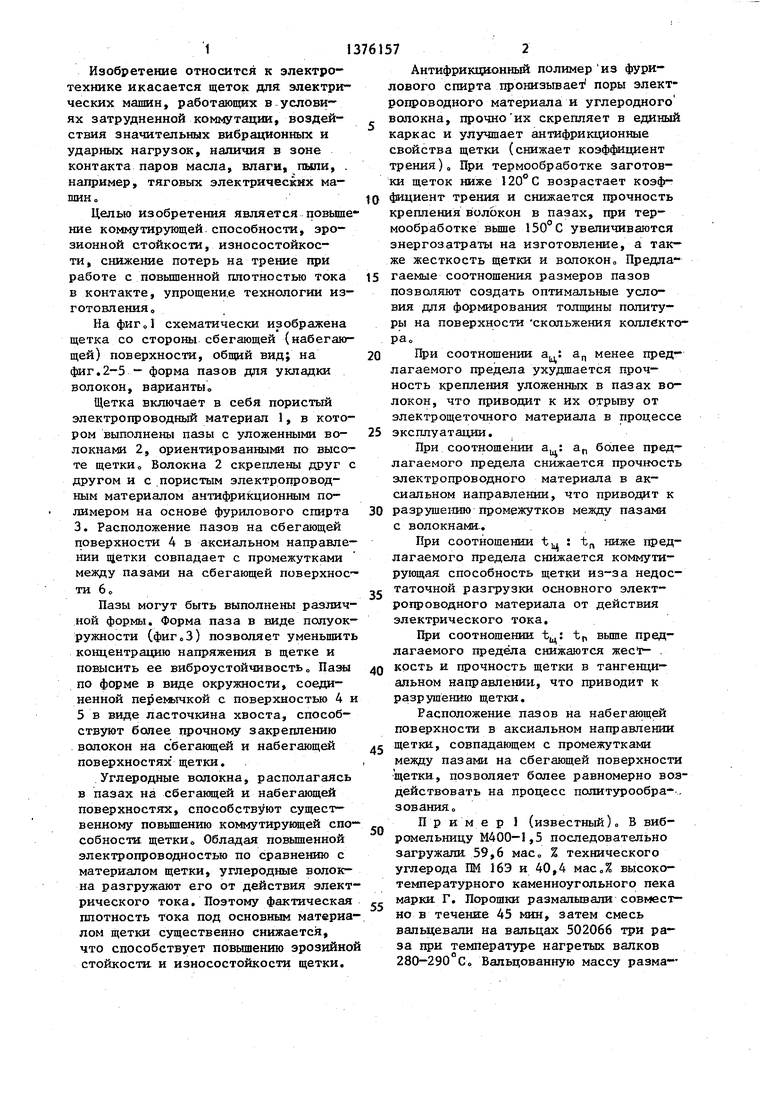

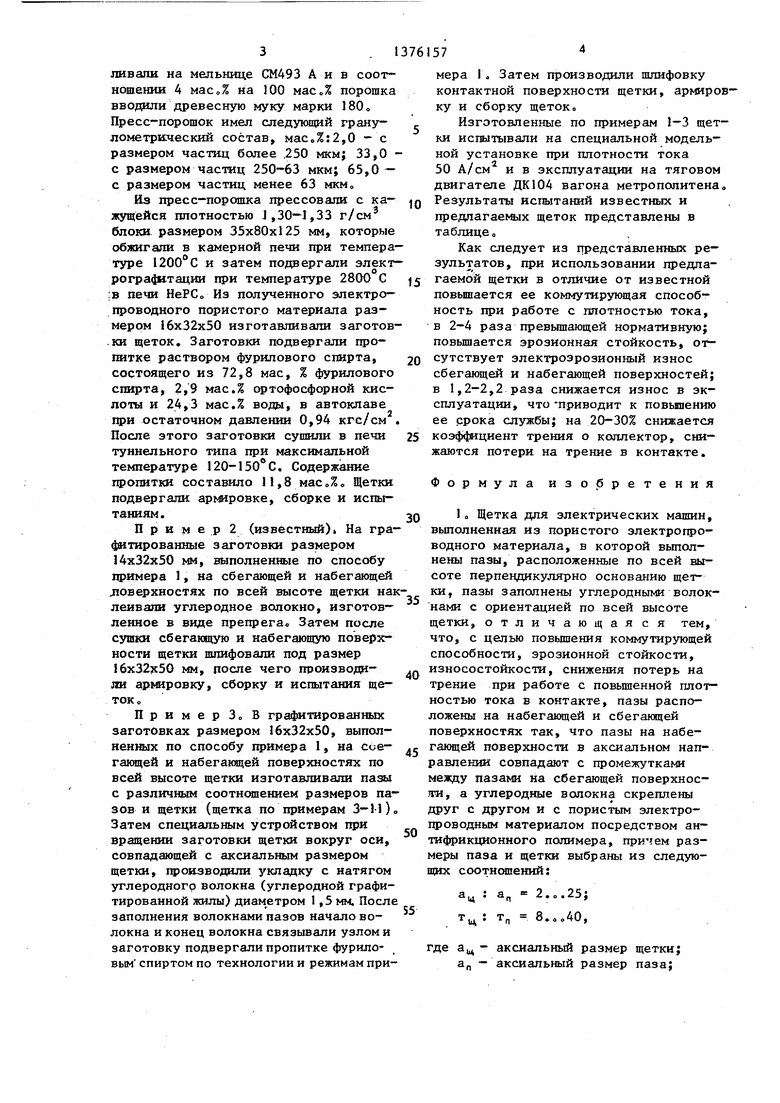

На фиго схематически изображена щетка со стороны сбегающей (набегающей) поверхности, общий вид; на фиг.2-5 - форма пазов дня укладки волокон, варианты

Щетка включает в себя пористый электропроводный материал 1, в котором выполнены пазы с уложенными волокнами 2, ориентированными по высоте щетки о Волокна 2 скреплены друг с другом и с пористым электропроводным материалом антифрикционным полимером на основе фурилового спирта 3. Расположение пазов на сбегающей поверхности 4 в аксиальном направлении щетки совпадает с промежутками между пазами на сбегающей поверхности 6о

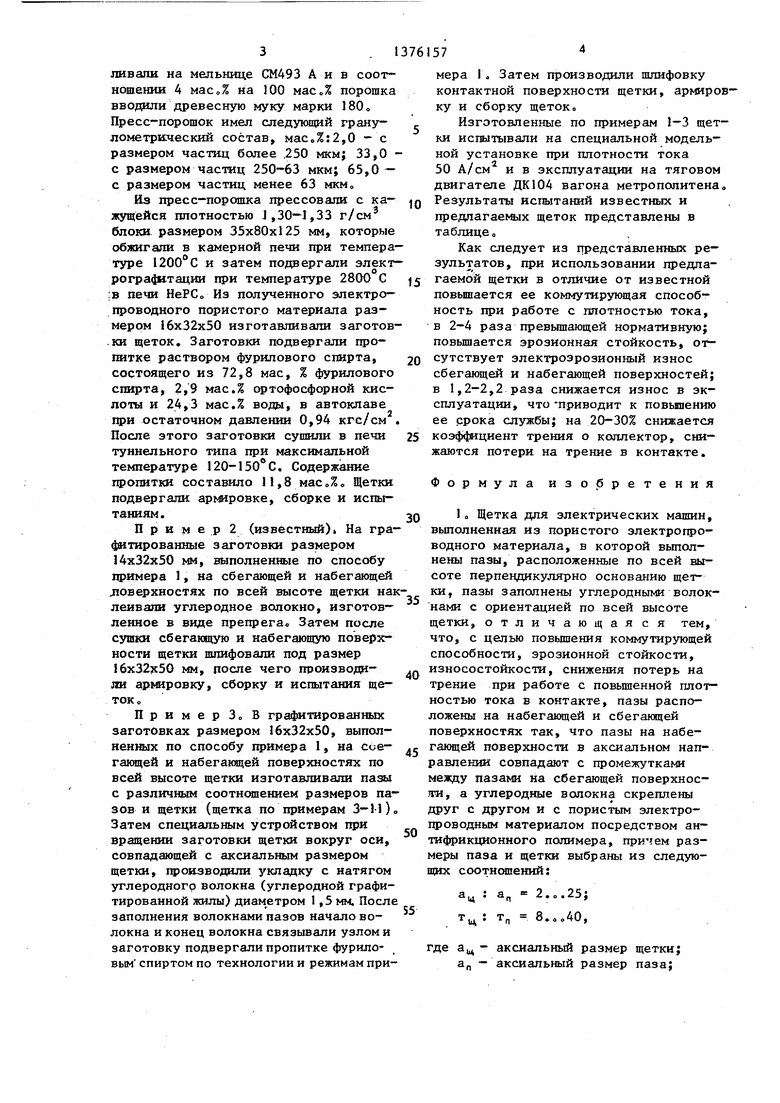

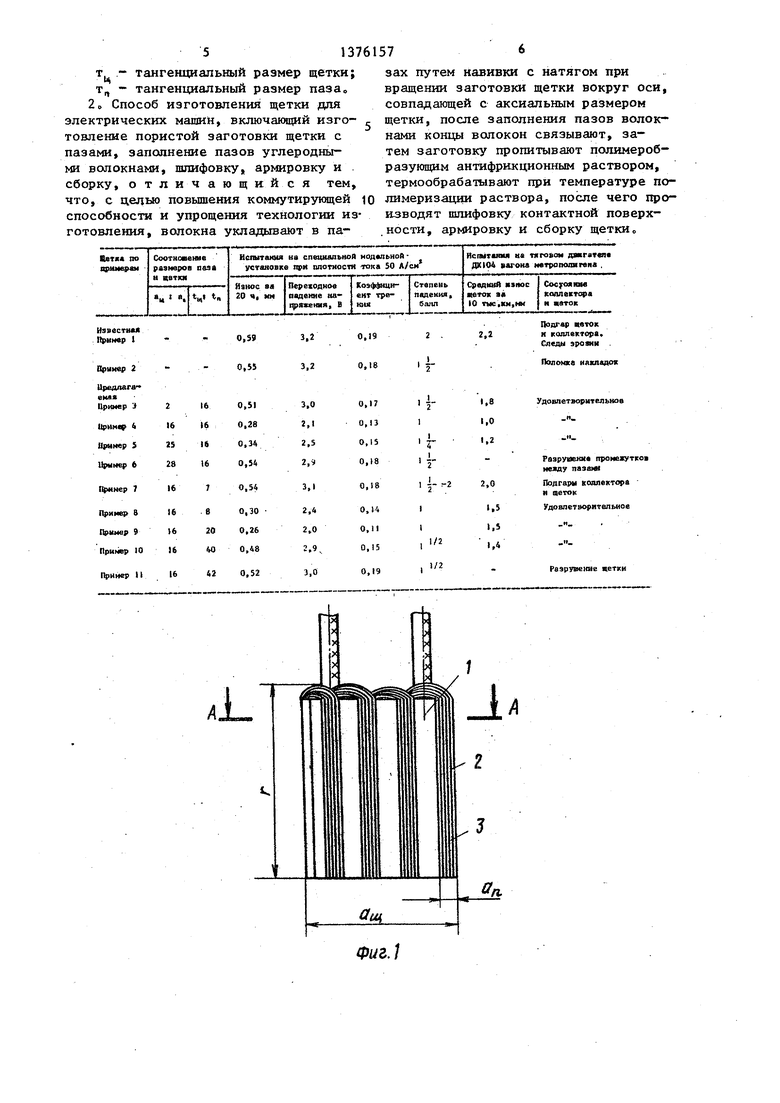

Пазы могут быть выполнены различной формы. Форма паза в виде полуокружности (фиГоЗ) позволяет уменьшить концентрадщю напряжения в щетке и повысить ее виброустойчивость„ Пазы по форме в виде окружности, соединенной перемзтчкой с поверхностью 4 и 5 в виде ласточкина хвоста, способствуют более прочному закреплению волокон на сбеганицей и набегающей поверхностях щетки.

Углеродные волокна, располагаясь в пазах на сбегакщей и набегающей поверхностях, способствуют существенному повьшению коммутирующей способности щетки. Обладая повышенной электропроводностью по сравнению с материалом щетки, углеродные волокна разгружают его от действия электрического тока. Поэтому фактическая плотность тока под основным материалом щетки существенно снижается, что способствует повышению эрозийно стойкости, и износостойкости щетки.

-

й

10

15

376J572

Антифрикщюнный полимер из фурилового спирта пронизьшает поры электропроводного материала и углеродного волокна, прочно их скрепляет в единый каркас и улучшает антифрикционные свойства щетки (снижает коэффициент трения)о При термообработке заготовки щеток ниже 120°С возрастает коэффициент трения и снижается прочность крепления волокон в пазах, при термообработке выше 150°С увеличиваются энергозатраты на изготовление, а также жесткость щетки и волокон Предлагаемые соотношения размеров пазов позволяют создать оптимальные условия дпя формирования толщины политуры на поверхности скольжения коллектора.

При соотношении а„ менее предлагаемого предела ухудшается прочность крепления уложенных в пазах волокон, что приводит к их отрьгоу от электрощеточного материала в процессе эксплуатащш.

При соотношении а более предлагаемого предела снижается прочность электропроводного материала в аксиальном направлении, что приводит к разрушегшю промежутков между пазами с волокнами..

При соотношении tц t ниже тфед- лагаемого предела снижается коммутирующая способность щетки из-за недостаточной разгрузки основного элект- роцроводного материала от действия электрического тока.

При соотношении t,.,: t вьш1е

20

25

30

35

40

45

50

55

r ивчис: ПРеД-

лагаемого предела снижаются жесТ- . кость и прочность щетки в тангенциальном направлении, что приводит к разрушению щетки.

Расположение пазов на набегающей поверхности в аксиальном направлении щетки, совпадающем с промежутками между пазами на сбегающей поверхности щетки, позволяет более равномерно воздействовать на процесс политурообра-., зованняо

П р и м е р 1 (известный)о В вибромельницу М400-1,5 последовательно загружали 59,6 мае % технического углерода ПМ 16Э и 40,4 высокотемпературного каменноугольного пека марки Г. Порошки размальгоали совместно в течени:е 45 мин, затем смесь вальцевали на вальцах 502066 три раза при температуре нагретых валков 280-290 С Вальцованную массу разма-

ливапи на мельнице СМ493 Айв соотношении 4 мае,7, на 100 масо% порошка вводили древесную муку марки 180о Пресс-порошок имел следукнций грану- лометри 1еский состав, маСо%:2,0 - с размером частиц более .250 мкм; 33,0 - с размером частиц 250-63 мкм; 65,0 - с размером частиц менее 63 мкм

Из пресс-порошка прессовали с ка- жущёйся плотностью J,30-1,33 г/см блоки размером 35x80x125 мм, которые обжигали в камерной печи при температуре 1200°С и затем подвергали элект- рографитации при температуре 2800 С IB печи НеРСо Из полученного электропроводного пористого материала размером 16x32x50 изготавливали заготов- .ки щеток. Заготовки подвергали про- raiTKe раствором фурилового спирта, состоящего из 72,8 мае, % фурилового спирта, 2,9 мас.% сфтофосфорной кислоты и 24,3 мас.% воды, в автоклаве при остаточном давлении 0,94 кгс/см После этого заготовки сушили в печи туннельного типа при максимальной температуре 120-150°С. Содерж аш1е пропитки составило П,8 мае„%о Щетки подвергали арг ровке, сборке и испытаниям.

Пример 2 (известный) На гра- фитированные заготовки размером 14x32x50 мм, выполненные по способу примера 1, на сбегающей и набегающей ловерхностях по всей высоте щетки наклеивали углеродное волокно, изготовленное в виде препрега. Затем после сушки сбегающую и набегающую поверхности щетки шлифовали под размер 16x32x50 мм, после чего производи- ли армировку, сборку и испытания щеток.

Пример Зо В графитировантак заготовках размером 16x32x50, выполненных по способу примера 1, на сое- гающей и набегакяцей поверхностях по всей высоте щетки изготавливали пазы с различным соотнсипением размеров пазов и щетки (щетка по примерам 3-М)о Затем специальным устройством при вращении заготовки щетки вокруг оси, совпадш)щей с аксиальным размером щетки, гфоизводали укладку с натягом углеродного волокна (углеродной графи- тированной жилы) диам етром 1,5 мм. После заполнения волокнами пазов начало волокна и конец волокна связывали узлом и заготовку подвергали пропитке фурило- вым спиртом по технологии и режимам при

|Q (5 20 25 30

.,

0

мера 1. Затем производили шлифовку контактной поверхности щетки, армировку и сборку щеток

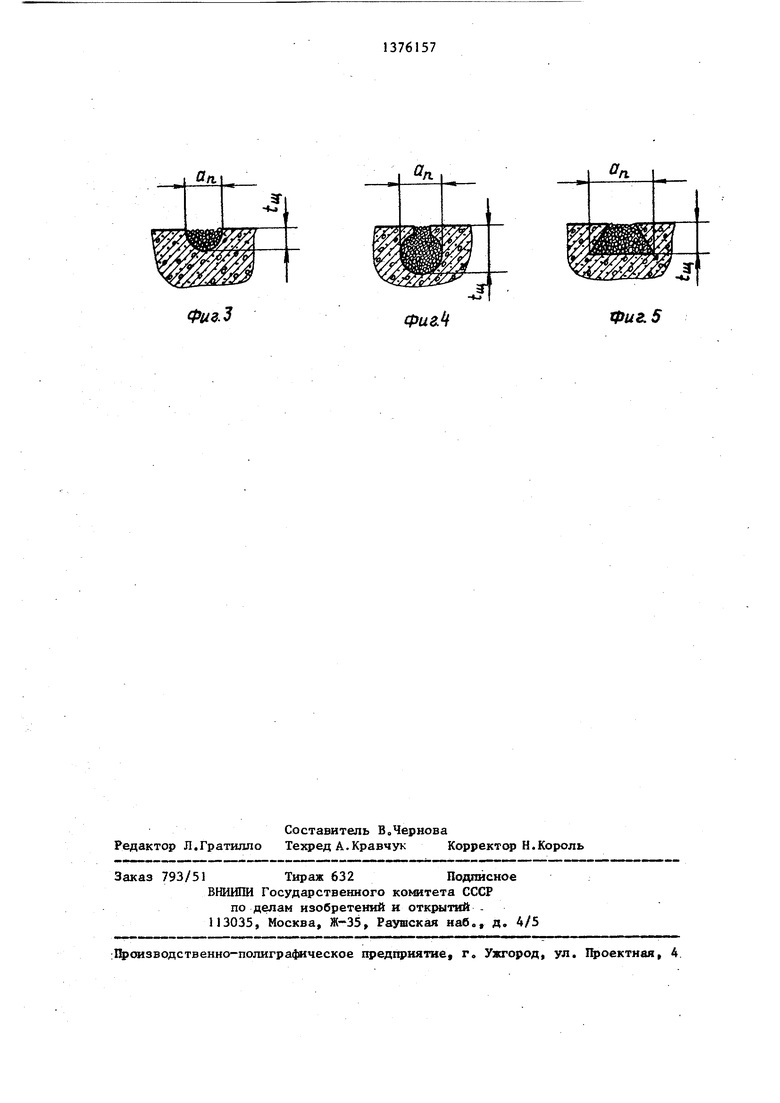

Изготовленные по примерам 1-3 щетки исгитывали на специальной модельной установке при плотности тока 50 А/см и в эксплуатации на тяговом двигатепе ДК104 вагона метрополитена Результаты испытаний известных и предпагаеьых щеток представлены в таблице«

Как следует из представленных результатов, при использовании предлагаемой щетки в отличие от известной повьш1ается ее коммутируницая способность при работе с плотностью тока, в 2-4 раза превышающей нормативную; повьш1ается эрозионная стойкость, отсутствует электрозрозионный износ сбегающей и набегающей поверхностей; в 1,2-2,2 раза снижается износ в эксплуатации, что приводит к повышению ее срока службы; на 20-30% снижается коэффициент трения о коллектор, снижаются потери на трение в контакте.

Формула изобретения

1 о Щетка для электрических машин, выполненная из пористого электропроводного материала, в которой вьтол- нены пазы, расположенные по всей высоте перпендикулярно основанию щетки, пазы заполнены углеродными волокнами с ориентацией по всей высоте щетки, отличающая ся тем, что, с целью повышения коммутирующей способности, эрозионной стойкости, износостойкости, снижения потерь на трение при работе с повьш1енной плотностью тока в контакте, пазы расположены на набегающей и сбегакяцей поверхностях так, что пазы на набегающей поверхности в аксиальном направлении совпадают с промежутками между пазами на сбегающей поверхнос- тт, а углеродные волокна скреплены друг с другом и с пористым электропроводным материалом посредством антифрикционного полимера, причем размеры паза и щетки выбраны из следующих соотнсшеиий:

ац : а„

н

2.0.25; 8.0,40,

где а - аксиальный размер щетки; а - аксиальный размер паза;

Т| - тангенциальный размер щетки; т, - тангенциальный размер паза.

зах путем навивки с натягом при вращении заготовки щетки вокруг оси, 2 о Способ изготовления щетки длясовпадающей с аксиальным размером

электрических машин включающий изго- щетки, после заполнения пазов волок- товленне пористой заготовки щетки снами концы волокон связывают, запазами, заполнение пазов углеродными волокнаьи, шлифовку, армировку и сборку, о тлич ающийся тем, что, с целью повьшения коммутирукицей ю лнмеризации раствора, после чего про- способности и упрощения технологии из- наводят шлифовку контактной поверх- готовления, волокна укладывают в па ности, армировку и сборку щетки

тем заготовку пропитывают полимероб- разующим антифрикционным раствором, термообрабаты вают при температуре полнмеризации раствора, после чего про- наводят шлифовку контактной поверх- ности, армировку и сборку щетки

тем заготовку пропитывают полимероб- разующим антифрикционным раствором, термообрабаты вают при температуре по

| название | год | авторы | номер документа |

|---|---|---|---|

| Щетка для электрической машины | 1978 |

|

SU775799A1 |

| Композиция для электрических щеток | 1985 |

|

SU1319123A1 |

| Металлокерамическая композиция для электрощетки | 1984 |

|

SU1239777A1 |

| Материал для изготовления щеток электрических машин | 1981 |

|

SU985868A1 |

| Щетка для электрических машин | 1988 |

|

SU1656617A1 |

| Щетка для электрической машины | 1979 |

|

SU801163A1 |

| СОСТАВ ДЛЯ ПРОПИТКИ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2000 |

|

RU2176119C1 |

| Электрическая щетка | 1976 |

|

SU616673A1 |

| Устройство для заземления подвижных частей предпочтительно турбоагрегатов | 2020 |

|

RU2752388C1 |

| Щетка для электрических машин | 1986 |

|

SU1379843A1 |

Изобретение относится к электротехнике и касается щеток для электри±А ческих машин, работающих в условиях затрудненной комг тации, воздействия значительных вибраций и ударных нагрузок, например тяговых электрическиз машино Цель изобретения состоит в повышении коммутирующей способности, износостойкости и снижении потерь на трение щетки. Щетка включает в себя пористый электропроводный материал 1, в котором выполнены пазы с уложенными волокнами 2, ориентированными по высоте щетки Волокна 2 скреплены друг с другом и с пористым электропроводным материалом антифрикционным полимером на основе фурилового спирта. Расположение пазов на набегающей поверхности 4 в аксиальном направлении щетки совпадает с промежутками между пазами на сбегающей поверхности 5. Волокна укладывают в пазах с натягом путем навивки при вращерши заготовки щетки вокруг оси, совпадающей с аксиальным размером щетки. После заполнения пазов волокнами их концы связьшают. Подготовленную заготовку пропитывают полимерообразу- ющим антифрикционным раствором , тер- мообрабатывают, после чего шлифуют контактную поверхность щетки, армируют и собираюто 2 СоП. ф-лы, 5 ил„, 1 табЛо § (/) 41 ел

16

&2

0,52

Поломка идкдадок

Удовлетворительное - Разруиекк пронехутков между пазам

Подгари коллектора я щеток

Удовпетворительиое

0,19

)/2

Раэруаекие цетки

фиг. 1

Фиа

Фиг. 5

| ЩЕТКА ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 0 |

|

SU368687A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-02-23—Публикация

1986-06-10—Подача