ной 5. Орган управления впрыском выполнен в виде управляемых запорных элементов 1 и 12с электромагнитными приводами 13 и 14. Элемент 11 установлен в линии связи управляющей полости 15 со сливной гидролинией 16, элемент 12 - в линии связи полости 3 с гидролинией 16. Вход обратного клапана 22 через канал 23 подключен к линии связи полости 3 с гидролинией 16 до элемента 12, а выход сообщен с полостью 4 и подыгольной полостью 9. Усилитель давления топлива подключен полостью 3 через канал 24, дифференциальный клапан 20 и канал 17 к источнику постоянного давления (ИГЩ).

При подаче управляющего сигнала на катушки приводов 13 и 14 открывается элемент 11 и топливо сливается из полости 5 по гирролинии 16. Одновременно элемент 12 запирает слив топлива из полости 3. После падения давления в полости 15 клапан 20 резко поднимается и подключает полость 3 к ИГЩ. Топливо под давлением поступает в полость 3 и толкает плунжер 2. Из полости 4 топливо поступает в полость 9. Т.к. давление в полости 4 значительно превосходит давление ИГЩ, игла 7 поднимается и происходит впрыск в камеру сгорания дизельного двигателя, i з.п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ПОДАЧИ И ВПРЫСКА ТОПЛИВА В КАМЕРУ СГОРАНИЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 1995 |

|

RU2078244C1 |

| Топливовпрыскивающая система для двигателя внутреннего сгорания | 1988 |

|

SU1671938A1 |

| ТОПЛИВНАЯ СИСТЕМА ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2287078C2 |

| НАСОС-ФОРСУНКА | 2007 |

|

RU2374482C2 |

| СПОСОБ ПОДАЧИ ТОПЛИВА | 2007 |

|

RU2359147C2 |

| НАСОС-ФОРСУНКА | 2007 |

|

RU2350773C2 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 2004 |

|

RU2260146C1 |

| Система подачи топлива в дизель | 1973 |

|

SU892006A1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 2005 |

|

RU2287716C1 |

| СИСТЕМА ТОПЛИВОПОДАЧИ ГАЗОДИЗЕЛЯ С ВНУТРЕННИМ СМЕСЕОБРАЗОВАНИЕМ | 1997 |

|

RU2126908C1 |

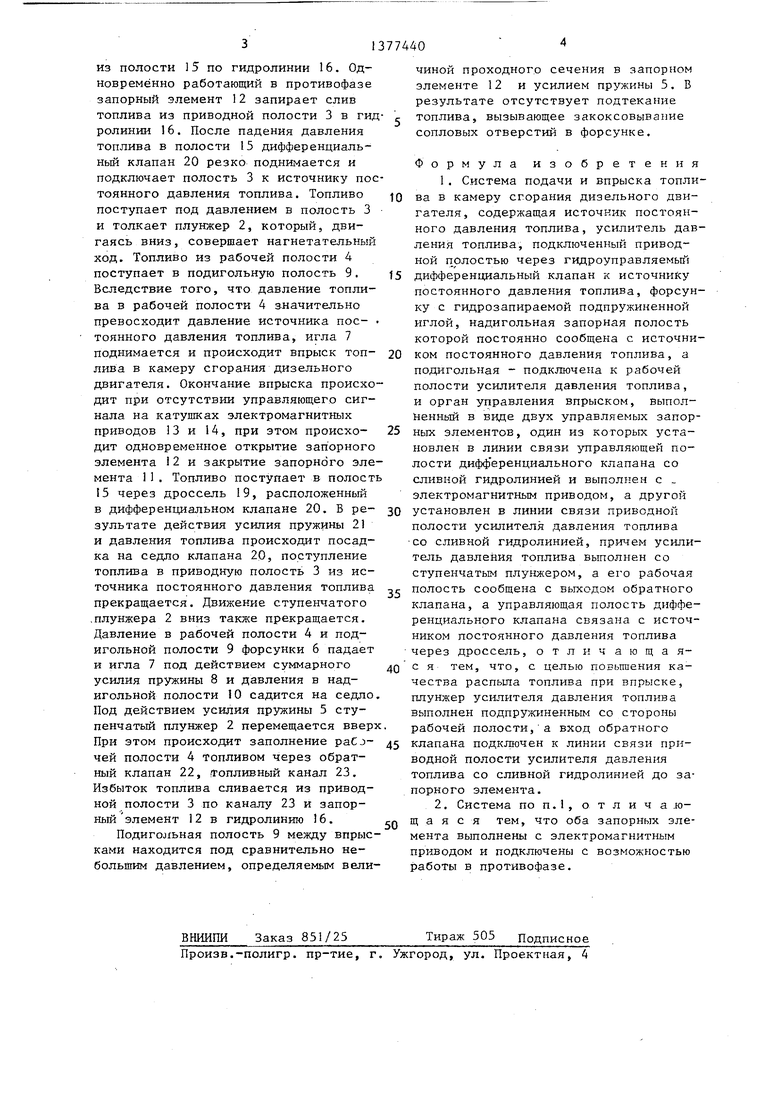

Изобретение позволяет повысить качество распьша топлива при. впрыске. Усилитель давления топлива выполнен со ступенчатым плунжером 2, приводной 3 и рабочей 4 полостями, и пружил 15 J 20 19 ucmoij10 нико поIстоянного сдавлений топлива В W § (Л с оэ. ч 4 4i

1

Изобретение относится к двигателе- строению и предназначено для двигателей внутреннего сгорания с воспламенением от сжатия.

Цель изобретения - повышение качества распыла топлива при впрыске.

На чертеже схематически представлена предлагаемая система.

Система содержит источник постоянного давления топлива (не показан), корпус 1, в котором размещены усилитель давления топлива, выполненный со ступенчатым плунжером 2, приводной 3 и рабочей 4 полостями и пружиной 5. Кроме того, система содержит форсунку 6 с гидрозапираемой иглой 7, нагруженной пружиной 8, подиголь- ной полостью 9, надигольной запорной полостью 10 и орган управления впрыс- ком, вьшолненный в виде двух управляемых запорных элементов II и 12 с электромагнитными приводами 13 и 14. Запорный элемент 11установлен в линии связи управляющей полости 15 со сливной гидролинией 16. Запорный элемент 12 установлен в линии связи приводной полости 3 со сливной гидролинией 16. В корпусе 1 выполнены каналы 17 и 18, сообщающие источник постоянного давления топлива с управляющей полостью 15 через дроссель 19 гидроуправляемого дифференциального клапана 20, нагруженного пружиной

21, и надигольной запорной полостью 10. В корпусе 1 установлей обратный клапан 22, вход которого через канал 23 подключен к линии связи приводной

полости 3 со сливной гидролинией 16 до запорного элемента 12, а выход сообщен с рабочей полостью 4 и под- игольной полостью 9. Усилитель давления топлива подключен приводной полостью 3 через канал 24, дифференциальный клапан 20 и канал 17 к источнику постоянного давления топлива.

Система работает следующим образом.

В исходном положении при отсутствии тока в катушках электромагнитных приводов 13 и 14 запорный элемент 11 закрыт, а запорный элемент 12 находится в открытом положении. Игла 7

форсунки 6 прижата к своему седлу

пружиной 8 и давлением топлива в надигольной полости 10. Дифференциальный кЛапан 20 прижат к своему седлу пружиной 21 и давлением топлива в полости 15. Б результате подача топлива из источника постоянного давления топлива в приводную полость 3 отсутствует. Ступенчатый плунже р 2 находится в верхнем положении.

При подаче управляющего сигнала на катушки электромагнитных приводов 13 и 14 происходит открытие запорного элемента 11 и слив топлива

из полости 15 по гидролинии 16. Одновременно работающий в противофазе запорный элемент 12 запирает слив топлива из приводной полости 3 в гидролинии 16. После падения давления топлива в полости 15 дифферендиаль- ньш клапан 20 резко поднимается и подключает полость 3 к источнику постоянного давления топлива. Топливо поступает под давлением в полость 3 и толкает плунжер 2, который, двигаясь вниз, совершает нагнетательный ход. Топливо из рабочей полости 4 поступает в подигольную полость 9. Вследствие того, что давление топлива в рабочей полости 4 значительно превосходит давление источника пос- тоянного давления топлива, игла 7 поднимается и происходит впрыск топлива в камеру сгорания дизельного двигателя. Окончание впрыска происходит при отсутствии управляющего сигнала на катушках электромагнитных приводов 13 и 14, при этом происхо- дит одновременное открытие запорного элемента 12 и закрытие запорного элемента 11. Топливо поступает в полост 15 через дроссель 19, расположенный в дифференциальном клапане 20. Б результате действия усилия пружины 21 и давления топлива происходит посадка на седло клапана 20, поступление топлива в приводную полость 3 из источника постоянного давления топлива прекращается. Движение ступенчатого .плунжера 2 вниз также прекращается. Давление в рабочей полости 4 и под- игольной полости 9 форсунки б падает и игла 7 под действием суммарного усилия пружины 8 и давления в над- игольной полости 10 садится на седло Под действием усилия пружины 5 ступенчатый плунжер 2 перемещается вверх При этом происходит заполнение paCj- чей полости 4 топливом через обратный клапан 22, топливный канал 23. Избыток топлива сливается из приводной полости 3 по каналу 23 и запорный элемент 12 в гидролинию 16.

Подигольная полость 9 между впрысками находится под сравнительно не- больщим давлением, определяемым вели

ВНИИПИ

Заказ 851/25

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

10

15

20

25 5

30

35

40

0

чиной проходного сечения в запорном элементе 12 и усилием пружины 5. В результате отсутствует подтекание топлива, вызывающее закоксовывапие сопловых отверстий в форсунке.

Формула изобретения

Тираж 505 Подписное

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-02-28—Публикация

1986-09-19—Подача