(f

00 сх

| название | год | авторы | номер документа |

|---|---|---|---|

| Амортизирующее устройство | 1984 |

|

SU1236225A2 |

| Способ изготовления мембранного элемента из полого волокна | 1987 |

|

SU1526732A1 |

| Дозатор | 1987 |

|

SU1490492A1 |

| Колесо рельсового транспортного средства | 1980 |

|

SU895729A1 |

| АМОРТИЗАТОР ЭЛАСТОМЕРНЫЙ | 2007 |

|

RU2350798C1 |

| Ступенчатая линза типа линзы Френеля и способ изготовления пуансона для ее прессования | 1950 |

|

SU102950A1 |

| Теплообменный аппарат | 1987 |

|

SU1469279A1 |

| ГРАНАТОМЕТ ОДНОРАЗОВОГО ПРИМЕНЕНИЯ | 1999 |

|

RU2148232C1 |

| ГАЗОВАЯ РЕССОРА С ГАЗОВЫМ АМОРТИЗАТОРОМ В СБОРЕ И СПОСОБ ИХ СБОРКИ | 2011 |

|

RU2570476C2 |

| ГОРЯЧЕКАНАЛЬНЫЙ БЛОК МНОГОГНЕЗДНОЙ ЛИТЬЕВОЙ ФОРМЫ ДЛЯ ТЕРМОПЛАСТОВ | 1984 |

|

RU2032543C1 |

Изобретение относится к машиностроению, а именно к способам изготовления амортизирующих устройств, используемых в транспортном машиностроении и других отраслях промьшшен- ности. Целью изобретения является

/////////////////////// //////////////////// i ///r

Фиг.1

снижение трудоемкости изготовления и сокращение цикла изготовления за счет обеспечения плоскостности тор цов упругого элемента 1 и торцов 5 и 9 поршня 6 и ступени корпуса 4, отсутствие элементов для вьщержива- НИЛ точного углового расположения корпуса 4 относительно поршня 6, одновременного изготовления элемента 8 в виде одного витка переменной высоты и пробки и одновременной привулканизации витков спирали друг к другу и последних ее витков к элементам в виде одного витка переменной высоты.

1

Кзобретение относится к машино cTpoeHHiOj а именно к способш-i изготовления амортизирующих устройств, используемых в транспортном машино™ строении и других отраслях промьпвлен нести

Цель изобретения снижение, трудо емкости изготовления и сокращение цикла изготовления за счет обеспече- ния плоскостности торцов, упругого элемента и торцов поршня и ступени корпусйэ отсутствия элементов для вьщерживания точного углового рас положения корпуса относительно порш ня, одновременного изготовления зле- мента в виде одного витка переменной высоты и пробки и одновременной прИ вулканизации витков спирали друг к другу и последних ее виткЬв к эле ментам в виде одного витка перемен - ной высоты,

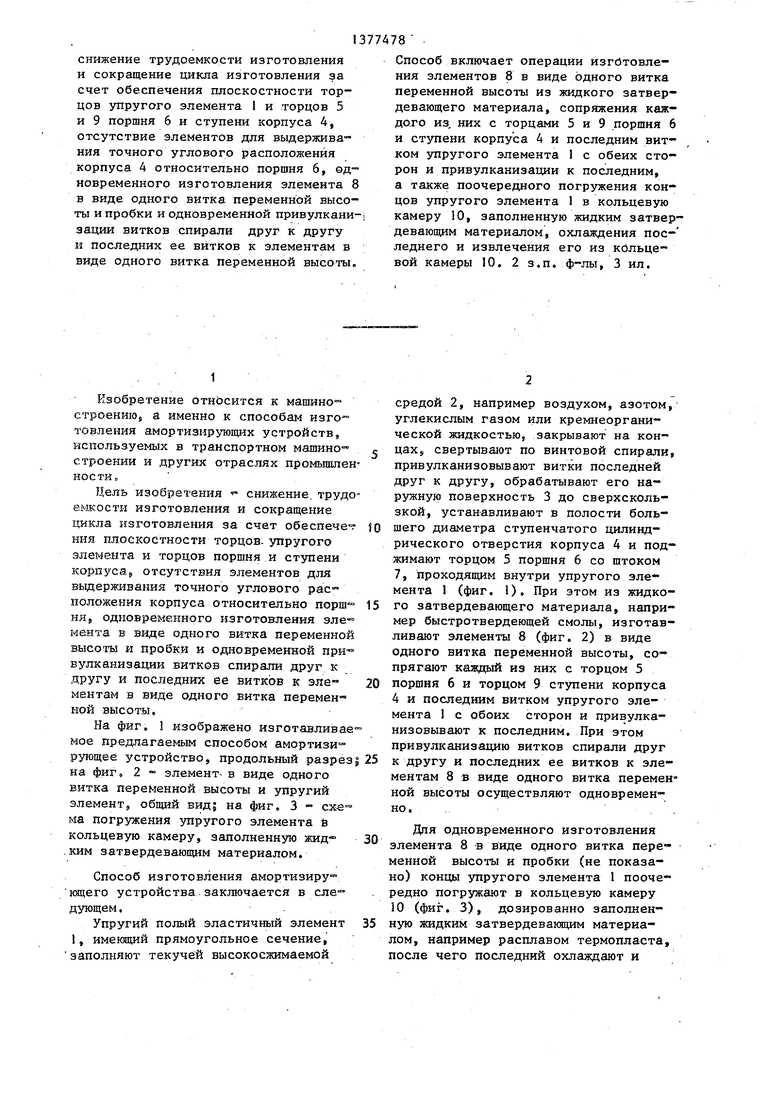

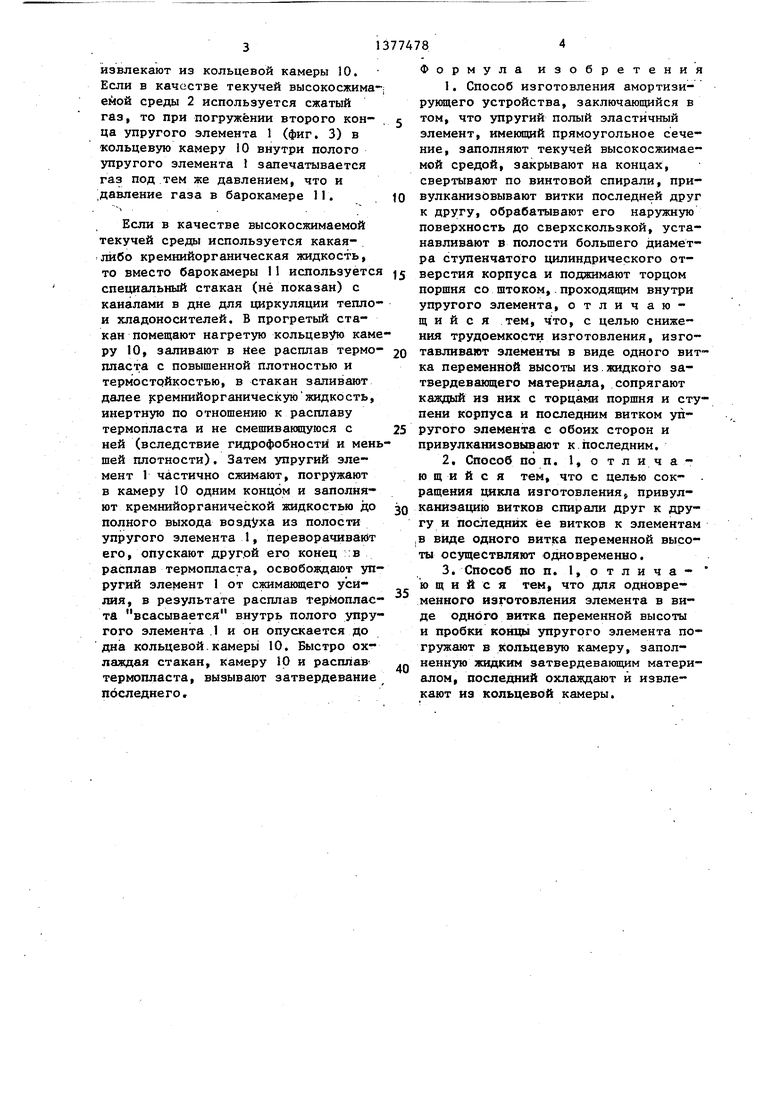

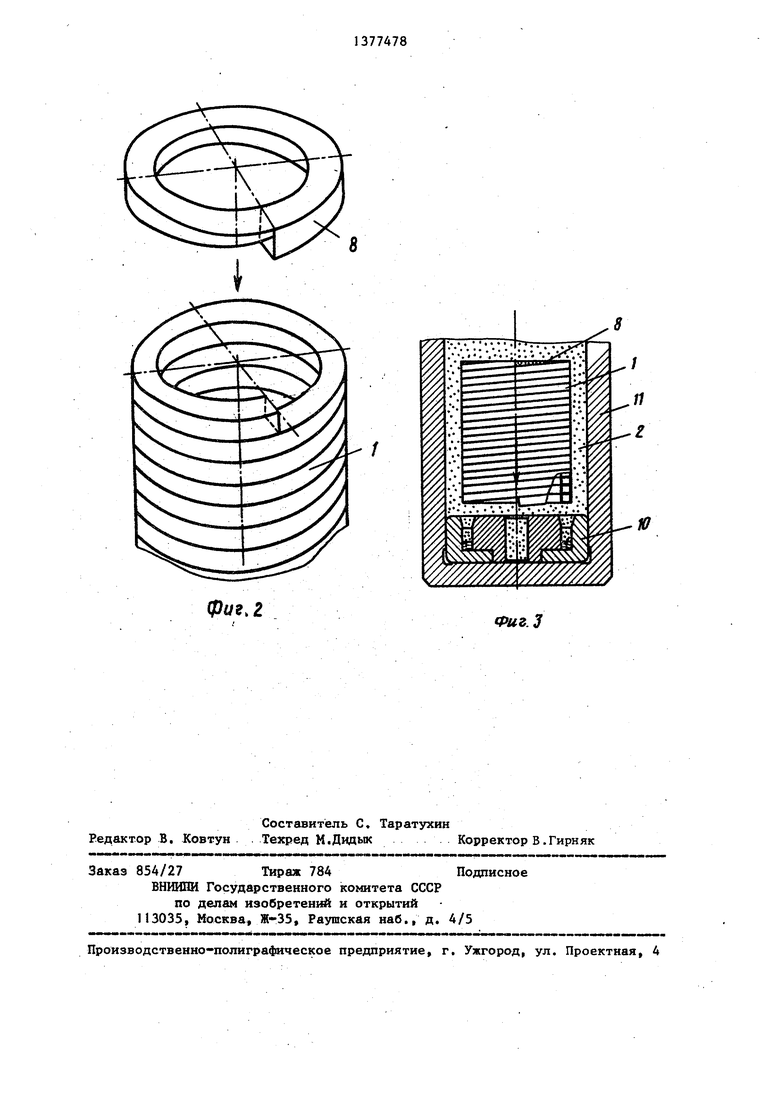

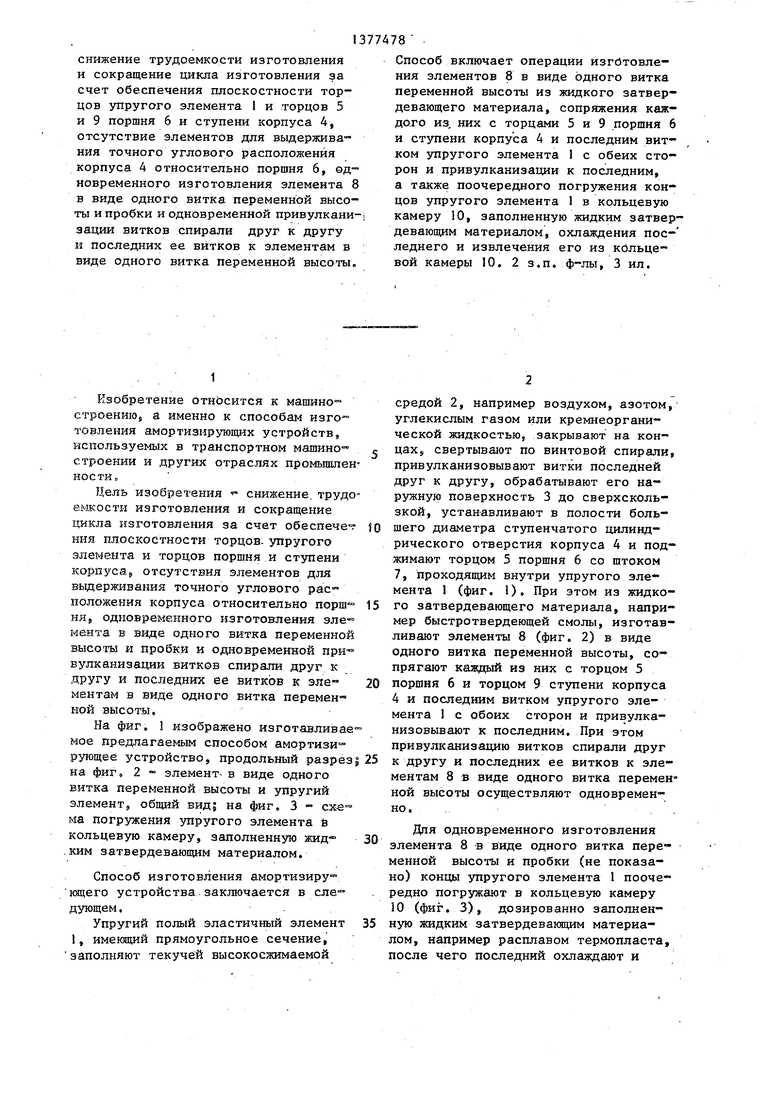

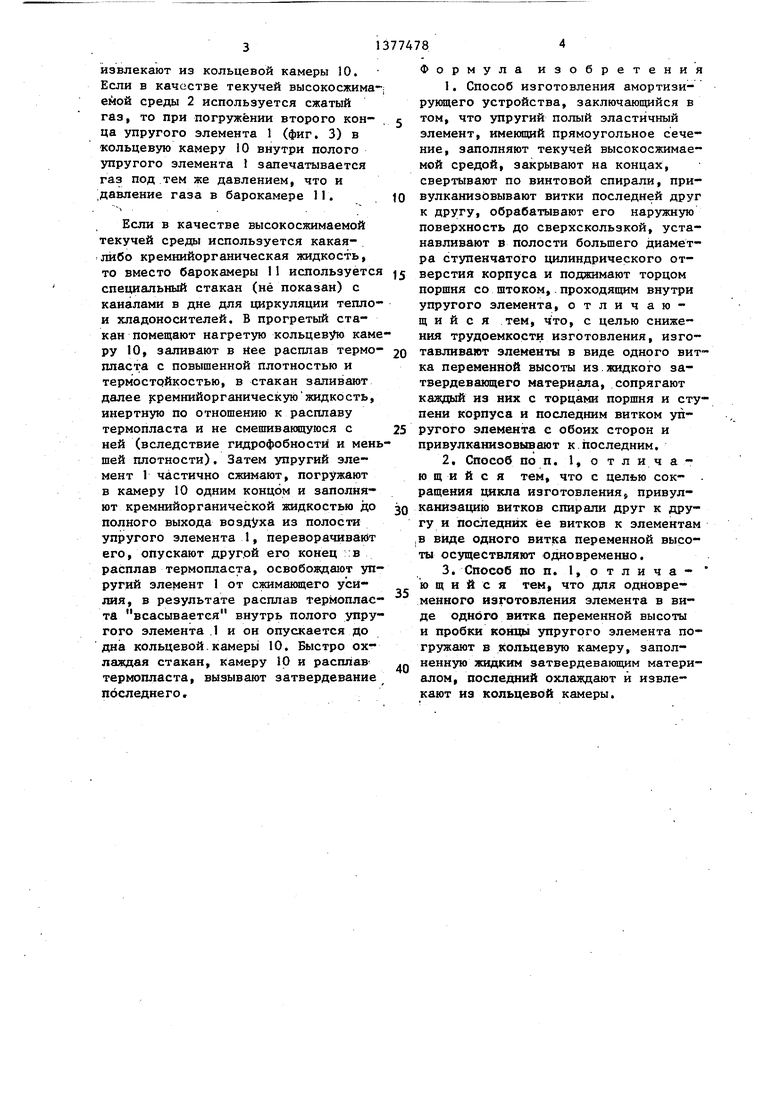

На фиг, 1 изображено изготавливав мое предлагаемым способом амортизи™ рующеё устройство, продольный разрез на фиг, 2 элемент- в виде одного витка перечтенной высоты и упругий элемент, общий вид; на фиг. 3 - ма погружения упругого элемента и кольцевую камеру, заполненную жид- ,КИМ затвердевающим материалом.

Способ изготовления амортизиру кяцего устройства . заключается в сле-° дующем.

Упругий полый эластичный элемент 1, имеклций прямоугольное сечение, заполняют текучей высокосжимаемой

j;

77478

Способ включает операции изгйтовле- ния элементов 8 в виде одного витка переменной высоты из жидкого затвердевающего материала, сопряжения каждого из, них с торцами 5 и 9 порщия 6 и ступени корпуса 4 и последним витком упругого элемента 1 с обеих сторон и привулканизации к последним, а также поочередного погружения концов упругого элемента 1 в кольцевую камеру 10, заполненную жидким затвердевающим материалом, охлаждения пос- леднего и извлечения его из кбльце- вой камеры 10, 2 з.п, ф-лы, 3 ил.

средой 2, например воздухом, азотом, углекислым газом или кремнеоргани- ческой жидкостью, закрывают на кон цах, свертывают по винтовой спирали, привулканизовывают витки последней друг к другу, обрабатывают его наружную поверхность 3 до сверхскользкой, устанавливают в полости большего диаметра ступенчатого цилиндрического отверстия корпуса 4 и поджимают торцом 5 поршня 6 со штоком 7, проходящим внутри упругого элемента 1 (фиг, 1), При этом из жидкого затвердевающего материала, например быстротвердеющей смолы, изготавливают элементы 8 (фиг, 2) в виде одного витка переменной высоты, сопрягают каждый из них с торцом 5 поршня 6 и торцом 9 ступени корпуса 4 и последним витком упругого элемента 1 с обоих сторон и привулканизовывают к последним. При этом привулканизацию витков спирали друг к другу и последних ее витков к элементам 8 в виде одного витка переменной высоты осуществляют одновременно.

Для одновременного изготовления элемента 8 в виде одного витка переменной высоты и пробки (не показано) концы упругого элемента 1 поочередно погружают в кольцевую камеру 10 (фиг, 3), дозированно заполненную жидким затвердевающим материалом, например расплавом термопласта, после чего последний охлаждают и

извлекают из кольцевой камеры 10. Если в качестве текучей высокосжимаейой среды 2 используется сжатый газ, то при погружении второго кон- ца упругого элемента 1 (фиг. 3) в кольцевую камеру 10 внутри полого упругого злемента 1 запечатывается газ под тем же давлением, что и давление газа в барокамере 11.

Если в качестве высокосжимаемой текучей среды используется какая- либо кремнийорганическая жидкость, то вместо барокамеры 1 используется специальный стакан (не показан) с каналами в дне для циркуляции тепло- и хладоносителей. В прогретый стакан помещают нагретую кольцевую камеру 10, заливают в rtee расплав термо- пласта с повышенной плотностью и термостойкостью, в стакан запивают далее }сремнийорганическую жидкость, инертную по отношению к расплаву термопласта и не смешивающуюся с ней (вследствие гидрофобности и меньшей плотности). Затем упругий зле- мент 1 частично сжимают, погружают в камеру 10 одним концом и заполняют кремнийорганической жидкостью до полного выхода воздуха из полости упругого злемента 1, переворачивают его, опускают другой его конец :в расплав термопласта, освобождают упругий злемент 1 от сжимающего усилия, в результате расплав термопласта всасывается внутрь полого упругого элемента .1 и он опускается до дна кольцевой.камеры 10. Быстро охлаждая стакан, камеру 10 и расплав- термопласта, вызывают затвердевание последнего,

Формула изобретения

,в виде одного витка переменной высоты осуществляют одновременно.

и пробки концы упругого элемента погружают в кольцевую камеру, заполненную жидким затвердевающим материалом, последщий охлаждают и извлекают из кольцевой камеры.

(pw.2

т7/т ////мт.

Фиг. 3

| Амортизирующее устройство | 1984 |

|

SU1206525A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-02-28—Публикация

1985-05-13—Подача